Изобретение относится к сфере сталей, называемых «мартенситно-стареющими сталями» и использующихся, в частности, в областях применения, требующих наличия одного или нескольких следующих далее свойств: превосходные механические свойства (очень хорошее сопротивление усталости, высокий предел текучести и высокое сопротивление разрушению), простота термообработки и стабильность геометрических размеров, легкость сваривания (хорошая свариваемость) и хорошая формуемость.

Данные мартенситно-стареющие стали характеризуются наличием мартенситной структуры, которая может быть состарена таким образом, чтобы получить по завершении процесса старения стали упрочнение в результате выделения интерметаллических фаз, которые являются благоприятными для получения высоких механических свойств.

Мартенситно-стареющие стали, которые широко были известны, включают такие типы, как продукт М 250, характеризующийся типичным составом (выражаемым в уровнях массового процентного содержания, как и во всех случаях для составов, представленных в следующих далее разделах) в виде Ni = 18%, Co = 9%, Ti = 0,45% (марка, обозначаемая как X2NiCoMo18-9-5), при этом остаток в общем случае представляет собой железо и примеси, представляющие собой результат осуществления способа плавки и изготовления. Их используют для изготовления, в частности, деталей, обладающих высокими механическими свойствами, которые являются подходящими для использования как в качестве крупных или сплошных деталей (валов для двигателей, лопастей для центрифуг и тому подобного), так и в качестве высокоэффективных прецизионных деталей: пружин для часов, клинков для рапир, элементов для приводных ремней автоматических коробок передач, относящихся к типу передачи CVT (бесступенчато-регулируемой передачи), в частности, для автомобилей или для транспортных средств в общем случае, или машинного оборудования и других вращающихся механизмов и тому подобного. В случае областей применения тонколистовых материалов, в которых деталь подвергается воздействию усталостных напряжений, широко общепринятой практикой является осуществление в дополнение к старению способа обработки поверхности для обеспечения упрочнения детали в результате азотирования, цианирования, дробеструйной нагартовки, цементации (науглероживания) и тому подобного.

Из документа ЕР-В1-1 339 880 также известны мартенситно-стареющие стали, состав которых представляет собой нижеследующее: Ni = от 12 до 24,5%; Мо = 2,5%; Со = 4,17%; Al ≤ 0,15%; Ti ≤ 0,1%; N ≤ 30 ч./млн.; Si ≤ 0,1%; Mn ≤ 0,1%; C ≤ 50 ч./млн.; S ≤ 10 ч./млн.; Р ≤ 50 ч./млн.; Н ≤ 3 ч./млн.; О ≤ 10 ч./млн.; при этом остаток представляет собой Fe и примеси, представляющие собой результат осуществления способа плавки и изготовления, при этом величина Ni + Mo находится в диапазоне от 20% до 27%; величина Со% × Мо% находится в диапазоне от 50 до 200; Ti% × N% ≤ 2·10- 4, которые производят при использовании способов, включающих различные типы способов обработки для вакуумной переплавки, таких как способы VIM (вакуумно-индукционная плавка) и/или VAR (вакуумно-аргоновая переплавка), возможно, в сочетании со способом обработки в результате переплавки в электропроводящем шлаке ESR (электрошлаковая переплавка). Данные стали впоследствии преобразуют при использовании горячих и холодных способов в целях получения полос, имеющих малую толщину (например, 1 мм и менее). После проведения для детали формования осуществляют способ обработки для дисперсионного упрочнения, который придает детали механические свойства ее сердцевины; последующая обработка поверхности могла придавать подвергнутой обработке заготовке улучшенные поверхностные свойства в отношении воздействия усталостного напряжения, статического трения, динамического трения и тому подобного.

В сопоставлении с известными прежде мартенситно-стареющими сталями, содержащими приблизительно 18% Ni, 9% Co, 5% Mo, 0,5% Ti и небольшое количество Al, данные стали, указанные в документе ЕР-В1-1 339 880, отличаются от них благодаря своему большему сопротивлению усталости в сочетании с контролируемой чистотой по включениям (уровнем содержания включений) и более высокой механической прочностью, составляющей более, чем 2000 МПа (в состаренном состоянии). Говоря более подробно: механические свойства, намечаемые в отношении холоднокатаных продуктов, представляют собой Ar > 2,5%, Rp0,2 < 1140 МПа, Rm < 1480 МПа; в состаренном состоянии Rp0,2 > 1770 МПа, Rm > 1800 МПа; в заключение, в азотированном состоянии намечаемые свойства представляют собой Ar > 1%; Rm > 1930 МПа.

Из документа ЕР-В1-2 180 073 также известны мартенситно-стареющие стали, демонстрирующие высокую усталостную прочность и высокий предел прочности при растяжении, предназначенные для использования в ремнях CVT и характеризующиеся следующим далее составом: С ≤ 100 ч./млн.; Si ≤ 0,1%; Mn ≤ 0,1%; P ≤ 0,01%; S ≤ 50 ч./млн.; Ni = 17-22%; Cr = 0,1-4,0%; Mo = 3,0-7,0%; Co = 10,0-20,0%; Ti ≤ 0,1%; Al ≤ 0,05%; N ≤ 300 ч./млн.; О ≤ 50 ч./млн.; 0 < B ≤ 0,01%; необязательное присутствие вплоть до 0,01% Са, вплоть до 0,005% Mg, вплоть до 0,01% Zr, при этом остаток представляет собой Fe и примеси, причем величина Co/3 + Mo + 4Al находится в диапазоне от 8,0% до 15,0%. Предпочтительно способы термической и термомеханической обработки, воздействию которых их подвергают, придают им очень мелкий размер зерна, соответствующий согласно измерению ASTM 10 и более.

Цель изобретения заключается в предложении нового типа мартенситно-стареющей стали, которая, в частности, демонстрирует лучшие механические свойства в сопоставлении с соответствующими свойствами, которые были описаны в настоящем документе выше. Данный новый тип стали обладал бы оптимизированными свойствами, которые являются подходящими для использования в различных областях применения. Выгодными свойствами, рассматриваемыми в качестве желательных, являлся бы улучшенный уровень предела прочности при растяжении и/или сопротивления усталости совместно со способностью получения в ходе способа обработки поверхности азотированного слоя, науглероженного слоя, цементованного слоя, слоя, подвергнутого пескоструйной обработке, или другого слоя, относящегося к поверхностно-упрочненному типу, который способен вводить на поверхность остаточные напряжения, которые делают возможным задерживание растрескивания при воздействии циклической нагрузки, которое обуславливалось бы попаданием поверхностных слоев в условия сжатия. Эффект от обработок поверхности также может быть оценен при использовании твердости, приданной поверхности продукта.

В этой связи цель изобретения относится к типу стали, характеризующейся тем, что ее состав, выражаемый в уровнях массового процентного содержания, представляет собой нижеследующее:

- 10,0% ≤ Ni ≤ 24,5%, предпочтительно 12,0% ≤ Ni ≤ 24,5%;

- 1,0% ≤ Mo ≤ 12,0%, предпочтительно 2,5% ≤ Мо ≤ 9,0%;

- 1,0% ≤ Со ≤ 25,0%;

- 20,0% ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0%, предпочтительно 22,0% ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0%, более предпочтительно 22,5% ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0%;

- Со + Мо ≥ 20,0%, предпочтительно Со + Мо ≥ 21,0%, более предпочтительно Со + Мо ≥ 22,0%;

- Ni + Co + Mo ≥ 29%, предпочтительно Ni + Co + Mo ≥ 41,0%;

- следовые количества ≤ Al ≤ 4,0%, предпочтительно 0,01% ≤ Al ≤ 1,0%;

- следовые количества ≤ Ti ≤ 0,1%;

- следовые количества ≤ N ≤ 0,0050%;

- следовые количества ≤ Si ≤ 2,0%, предпочтительно 0,04% ≤ Si ≤ 2,0%;

- следовые количества ≤ Mn ≤ 4,0%;

- следовые количества ≤ C ≤ 0,03%;

- следовые количества ≤ S ≤ 0,0020%, предпочтительно следовые количества ≤ S ≤ 0,0010%;

- следовые количества ≤ Р ≤ 0,005%;

- следовые количества ≤ В ≤ 0,01%;

- следовые количества ≤ Н ≤ 0,0005%;

- следовые количества ≤ О ≤ 0,0025%;

- следовые количества ≤ Cr ≤ 5,0%;

- следовые количества ≤ Cu ≤ 2,0%;

- следовые количества ≤ W ≤ 4,0%;

- следовые количества ≤ Zr ≤ 4,0%;

- следовые количества ≤ Ca ≤ 0,1%;

- следовые количества ≤ Mg ≤ 0,1%;

- следовые количества ≤ Nb ≤ 4,0%;

- следовые количества ≤ V ≤ 4,0%;

- следовые количества ≤ Ta ≤ 4,0%;

при этом остаток представляет собой железо и примеси, представляющие собой результат осуществления способа плавки и изготовления;

и тем, что совокупность включений согласно наблюдениям при использовании анализа изображений на отполированной поверхности с размером в 650 мм2 в случае стали в виде комплектующей детали/обрабатываемого изделия, что представляет собой горячеформованный или горячекатаный лист; и с размером в 800 мм2 в случае стали в виде холоднокатаного листа, не содержит неметаллических включений, имеющих эквивалентный диаметр, составляющий более, чем 10 мкм, предпочтительно не содержит неметаллических включений, имеющих эквивалентный диаметр, составляющий более, чем 8 мкм, и в случае горячекатаного листа не содержит более, чем четыре неметаллических включения, имеющих эквивалентный диаметр в диапазоне от 5 мкм до 10 мкм, на 100 мм2, при этом наблюдение проводят при использовании анализа изображений на отполированной поверхности с размером в 650 мм2.

Предпочтительно 18,0% ≤ Ni + Mo ≤ 27,0%.

Cr может присутствовать только в следовых количествах, представляющих собой результат осуществления способа плавки и изготовления.

Другими словами, следовые количества ≤ Cr < 0,10%.

Задача изобретения также относится к способу изготовления, предназначенному для изготовления продукта, произведенного из стали, характеризующемуся тем, что:

- получают переплавленный электрод, произведенный из стали, состав которой согласуется с тем, что обсуждалось в настоящем документе выше;

- переплавку данного электрода проводят при использовании способа с одной или несколькими переплавками в целях получения переплавленного электрода;

- осуществляют, по меньшей мере, один способ горячего формования переплавленного электрода при температуре в диапазоне от 1050°С до 1300°С в целях получения горячеформованного листа или горячеформованной полосы;

- и в отношении упомянутого горячеформованного листа или упомянутой горячеформованной полосы необязательно осуществляют способ термообработки.

Указанные горячеформованные лист или полоса, возможно, подвергнутые термообработке, могут характеризоваться пределом прочности при растяжении, который является большим или равным 1010 МПа, модулем Юнга, большим или равным 130 ГПа, и равномерным относительным удлинением, большим или равным 2%.

Упомянутый лист, который подвергают горячему формованию, или указанная полоса, которую подвергают горячему формованию, а, возможно, и термообработке, впоследствии могут быть подвергнуты холодной прокатке в одном или нескольких проходах в целях получения листа или полосы, имеющих толщину, которая является меньшей или равной 2 мм, предпочтительно меньшей или равной 1 мм.

Лист или полоса могут быть подвергнуты воздействию, по меньшей мере, одного способа термообработки между проходами холодной прокатки и/или после последнего прохода холодной прокатки.

Суммарная степень холодной прокатки в различных проходах может составлять, по меньшей мере, 30%, предпочтительно, по меньшей мере, 40%.

Указанные лист или полоса, которые подвергают горячей прокатке или холодной прокатке, а, возможно, и термообработке, могут характеризоваться пределом прочности при растяжении, который является большим или равным 2270 МПа, пределом текучести, большим или равным 2250 МПа, и равномерным относительным удлинением, большим или равным 2%.

Указанные лист или полоса, которые подвергают горячей прокатке или холодной прокатке, а, возможно, и термообработке, могут быть разрезаны, а впоследствии, возможно, подвергнуты формованию.

Указанные лист или полоса, которые подвергают горячей прокатке или холодной прокатке, а, возможно, и термообработке, разрезают и, возможно подвергают формованию, могут быть подвергнуты обработке для упрочнения в диапазоне от 420°С до 550°С в течение периода времени в диапазоне от 30 минут до 2 часов, предпочтительно от 450°С до 550°С в течение периода времени в диапазоне от 1 часа до 2 часов.

Указанные лист или полоса, которые подвергают горячей прокатке или холодной прокатке, а, возможно, и термообработке, разрезают и, возможно, подвергают формованию, могут быть подвергнуты после их упрочнения воздействию способа обработки поверхности для улучшения их стойкости к воздействию динамических нагрузок.

Указанная обработка поверхности может представлять собой способ науглероживания или газового азотирования или ионного азотирования или цианирования или дробеструйной нагартовки.

Размер зерна для горячекатаных листа или полосы, которые, возможно, подвергают термообработке, или холоднокатаных листа или полосы, которые, возможно, подвергают термообработке, может соответствовать 8 ASTM и менее, предпочтительно 10 ASTM и менее.

Цель изобретения также относится к продукту, произведенному из стали, которая была подвергнута воздействию способа термоформования, и которая, возможно, была подвергнута термообработке, характеризующемуся тем, что ее состав, выражаемый в уровнях массового процентного содержания, представляет собой нижеследующее:

- 10,0% ≤ Ni ≤ 24,5%, предпочтительно 12,0% ≤ Ni ≤ 24,5%;

- 1,0% ≤ Mo ≤ 12,0%, предпочтительно 2,5% ≤ Мо ≤ 9,0%;

- 1,0% ≤ Со ≤ 25,0%;

- 20,0% ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0%, предпочтительно 22,0% ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0%, более предпочтительно 22,5% ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0%;

- Со + Мо ≥ 20,0%, предпочтительно Со + Мо ≥ 21,0%, более предпочтительно Со + Мо ≥ 22,0%;

- Ni + Co + Mo ≥ 29%, предпочтительно Ni + Co + Mo ≥ 41,0%;

- следовые количества ≤ Al ≤ 4,0%, предпочтительно 0,01% ≤ Al ≤ 1,0%;

- следовые количества ≤ Ti ≤ 0,1%;

- следовые количества ≤ N ≤ 0,0050%;

- следовые количества ≤ Si ≤ 2,0%, предпочтительно 0,04% ≤ Si ≤ 2,0%;

- следовые количества ≤ Mn ≤ 4,0%;

- следовые количества ≤ C ≤ 0,03%;

- следовые количества ≤ S ≤ 0,0020%, предпочтительно следовые количества ≤ S ≤ 0,0010%;

- следовые количества ≤ Р ≤ 0,005%;

- следовые количества ≤ В ≤ 0,01%;

- следовые количества ≤ Н ≤ 0,0005%;

- следовые количества ≤ О ≤ 0,0025%;

- следовые количества ≤ Cr ≤ 5,0%;

- следовые количества ≤ Cu ≤ 2,0%;

- следовые количества ≤ W ≤ 4,0%;

- следовые количества ≤ Zr ≤ 4,0%;

- следовые количества ≤ Ca ≤ 0,1%;

- следовые количества ≤ Mg ≤ 0,1%;

- следовые количества ≤ Nb ≤ 4,0%;

- следовые количества ≤ V ≤ 4,0%;

- следовые количества ≤ Ta ≤ 4,0%;

при этом остаток представляет собой железо и примеси, представляющие собой результат осуществления способа плавки и изготовления;

и тем, что совокупность включений согласно наблюдениям при использовании анализа изображений на отполированной поверхности с размером в 650 мм2 в случае стали в виде комплектующей детали/обрабатываемого изделия, что представляет собой горячеформованный или горячекатаный лист, не содержит неметаллических включений, имеющих эквивалентный диаметр, составляющий более, чем 10 мкм, предпочтительно не содержит неметаллических включений, имеющих эквивалентный диаметр, составляющий более, чем 8 мкм, и в случае горячекатаного листа не содержит более, чем четыре неметаллических включения, имеющих эквивалентный диаметр в диапазоне от 5 мкм до 10 мкм, на 100 мм2, при этом наблюдение проводят при использовании анализа изображений на отполированной поверхности с размером в 650 мм2.

Предпочтительно 18,0% ≤ Ni + Mo ≤ 27,0%.

Cr может присутствовать только в следовых количествах, представляющих собой результат осуществления способа плавки и изготовления.

Другими словами, следовые количества ≤ Cr < 0,10%.

Данный продукт может характеризоваться пределом прочности при растяжении, который является большим или равным 1010 МПа, модулем Юнга, большим или равным 130 ГПа, и равномерным относительным удлинением, большим или равным 2%.

Цель изобретения также относится к холоднокатаным листу или полосе, произведенным из стали, характеризующимся тем, что ее состав, выражаемый в уровнях массового процентного содержания, представляет собой нижеследующее:

- 10,0% ≤ Ni ≤ 24,5%, предпочтительно 12,0% ≤ Ni ≤ 24,5%;

- 1,0% ≤ Mo ≤ 12,0%, предпочтительно 2,5% ≤ Мо ≤ 9,0%;

- 1,0% ≤ Со ≤ 25,0%;

- 20,0% ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0%, предпочтительно 22,0% ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0%, более предпочтительно 22,5% ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0%;

- Со + Мо ≥ 20,0%, предпочтительно Со + Мо ≥ 21,0%, более предпочтительно Со + Мо ≥ 22,0%;

- Ni + Co + Mo ≥ 29%, предпочтительно Ni + Co + Mo ≥ 41,0%;

- следовые количества ≤ Al ≤ 4,0%, предпочтительно 0,01% ≤ Al ≤ 1,0%;

- следовые количества ≤ Ti ≤ 0,1%;

- следовые количества ≤ N ≤ 0,0050%;

- следовые количества ≤ Si ≤ 2,0%, предпочтительно 0,04% ≤ Si ≤ 2,0%;

- следовые количества ≤ Mn ≤ 4,0%;

- следовые количества ≤ C ≤ 0,03%;

- следовые количества ≤ S ≤ 0,0020%, предпочтительно следовые количества ≤ S ≤ 0,0010%;

- следовые количества ≤ Р ≤ 0,005%;

- следовые количества ≤ В ≤ 0,01%;

- следовые количества ≤ Н ≤ 0,0005%;

- следовые количества ≤ О ≤ 0,0025%;

- следовые количества ≤ Cr ≤ 5,0%;

- следовые количества ≤ Cu ≤ 2,0%;

- следовые количества ≤ W ≤ 4,0%;

- следовые количества ≤ Zr ≤ 4,0%;

- следовые количества ≤ Ca ≤ 0,1%;

- следовые количества ≤ Mg ≤ 0,1%;

- следовые количества ≤ Nb ≤ 4,0%;

- следовые количества ≤ V ≤ 4,0%;

- следовые количества ≤ Ta ≤ 4,0%;

при этом остаток представляет собой железо и примеси, представляющие собой результат осуществления способа плавки и изготовления;

и тем, что совокупность включений согласно наблюдениям при использовании анализа изображений на отполированной поверхности с размером в 800 мм2 не содержит неметаллических включений, имеющих эквивалентный диаметр, составляющий более, чем 10 мкм, предпочтительно не содержит неметаллических включений, имеющих эквивалентный диаметр, составляющий более, чем 8 мкм.

Предпочтительно 18,0% ≤ Ni + Mo ≤ 27,0%.

Cr может присутствовать только в следовых количествах, представляющих собой результат осуществления способа плавки и изготовления.

Другими словами, следовые количества ≤ Cr < 0,10%.

Холоднокатаные лист или полоса могут быть подвергнуты воздействию, по меньшей мере, одного способа термообработки после холодной прокатки.

Задача изобретения также относится к горячекатаным или холоднокатаным листу или полосе, относящимся к вышеупомянутым типам и характеризующимся тем, что указанные лист или полоса, которые были подвергнуты холодной прокатке, а, возможно, и термообработке, характеризуются пределом прочности при растяжении, который является большим или равным 2270 МПа, пределом текучести, большим или равным 2250 МПа, и равномерным относительным удлинением, большим или равным 2%.

Задача изобретения также относится к продукту, произведенному из стали и характеризующемуся тем, что его производят из горячекатаных или холоднокатаных листа или полосы, относящихся к вышеупомянутому типу и, возможно, подвергнутых формованию, и тем, что он, возможно, был подвергнут воздействию способа обработки поверхности для улучшения его стойкости к воздействию динамических нагрузок.

Указанная обработка поверхности может быть выбрана из числа способов: науглероживания, газового азотирования, ионного азотирования, цианирования, дробеструйной нагартовки.

Задача изобретения также относится к турбинному валу или комплектующей детали коробки передач, которые подвергаются горячему формованию и характеризуются тем, что упомянутый вал или указанная комплектующая деталь включают, по меньшей мере, один элемент, который производят из горячеформованного продукта, относящегося к вышеупомянутому типу.

Задача изобретения также относится к приводному ремню коробки передач, характеризующемуся тем, что он включает, по меньшей мере, один элемент, который производят из холоднокатаных листа или полосы или из продукта, относящихся к вышеупомянутому типу.

Это может быть приводной ремень коробки передач, относящейся к типу передачи CVT, для автотранспортного средства.

Задача изобретения также относится к продукту, произведенному из стали, которая была подвергнута воздействию способа термоформования, а, возможно, и термообработки, и относящемуся к вышеупомянутому типу, или листу или полосе, которые были подвергнуты холодной прокатке, а, возможно, и термообработке, относящимся к вышеупомянутому типу, характеризующимся тем, что размер зерна для продукта или листа или полосы соответствует ASTM 8 и менее, предпочтительно ASTM 10 и менее.

Как это должно быть понятно, изобретение заключается в комбинировании определенного состава мартенситно-стареющей стали, который обеспечивает получение так называемого «мягкого» мартенсита вследствие низкого уровня содержания углерода в стали при удовлетворении совокупностью неметаллических включений (по существу оксидов, сульфидов, нитридов) конкретным критериям в отношении количества, а предпочтительно состава, при этом возможным является получение данной совокупности после тщательных получения и переработки жидкого металла при использовании комбинации из различных способов производства и условий, контролируемых операторами.

Изобретение будет лучше понято после прочтения описания изобретения, которое следует далее, будучи снабженным ссылкой, сделанной на следующие далее прилагаемые фигуры:

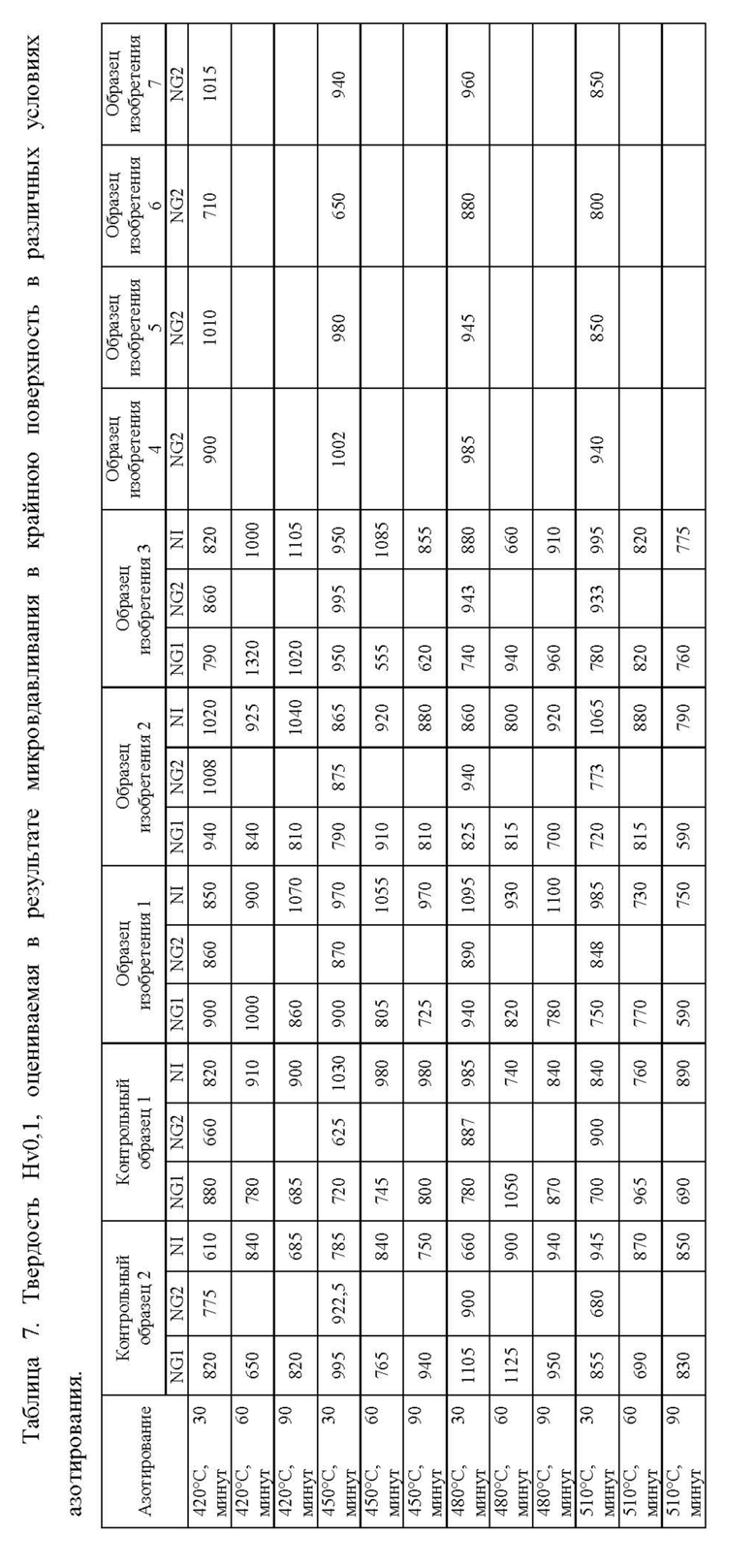

фигура 1, которая демонстрирует результаты испытаний на усталость, проводимых в отношении контрольного образца и трех образцов стали, соответствующих изобретению;

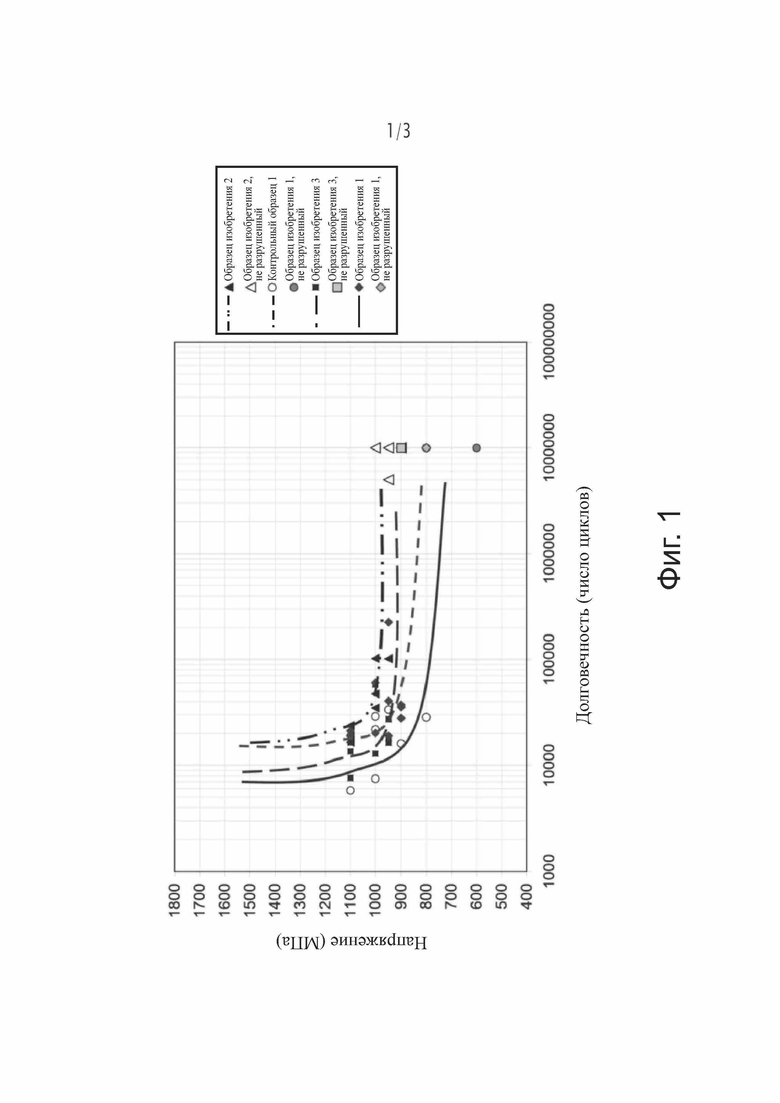

фигура 2, которая демонстрирует результаты определения характеристик азотированных слоев по их поверхностным остаточным напряжением, проводимого в отношении двух контрольных образцов и трех образцов стали, соответствующих изобретению;

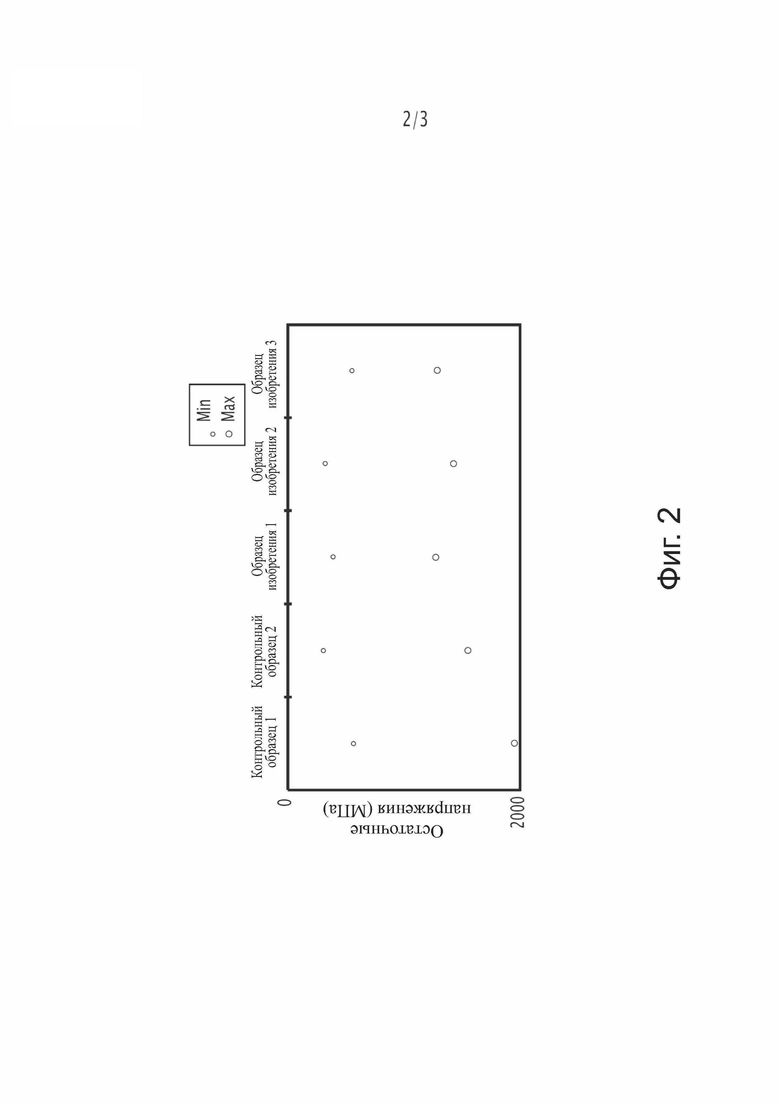

фигура 3, которая демонстрирует результаты определения характеристик азотированных слоев по их уровням микротвердости на поверхности, проводимого в отношении двух контрольных образцов и трех образцов стали, соответствующих изобретению.

Основанием для формирования состава стали (в уровнях массового процентного содержания) являются следующие далее соображения.

Уровень содержания Ni находится в диапазоне от 10,0 до 24,5%, предпочтительно от 12,0 до 24,5%. В данных условиях:

- с одной стороны, возможным является получение мартенситной структуры при использовании обычных способов термообработки; уровень содержания Ni, составляющий более, чем 24,5%, в сочетании с уровнями содержания других элементов не обеспечил бы наличия средств получения такой структуры;

- с другой стороны, после дисперсионного упрочнения возможным является получение свойств в виде пластичности, относительного расширения объема, предела текучести, вязкости разрушения К1С, которые являются в особенности благоприятными для предусматриваемых областей применения; подходящим для использования при получении этого является минимальный уровень содержания Ni в 10,0% в сочетании с определенными долями Со, Мо и других металлических элементов. Еще более предпочтительным в целях получения данного эффекта удовлетворительным образом является минимальный уровень содержания Ni в 12,0%.

Уровень содержания Мо находится в диапазоне от 1,0 до 12,0%. Данный элемент делает возможным структурное упрочнение в результате получения в ходе способа старения интерметаллических фаз Fe2Mo, MoNi3 и так далее, которые являются мелкими и диспергированными. В целях получения как значительного эффекта от Мо, так и интерметаллических фаз, имеющих оптимальный размер для обеспечения однородности механических свойств, уровень содержания Мо оптимально находится в диапазоне от 2,5 до 9,0%.

Мо также вовлечен в строение и свойства азотированных слоев, которые включают мелкие и диспергированные выделения, относящиеся к различным видам, в соответствии с условиями осуществления способа азотирования, (типы выделений, такие как Mo2N, FexMoyNz и тому подобное).

Уровень содержания Ni + Mo должен быть подстроен в соответствии с температурой мартенситного превращения Ms (начало превращения), Mf (конец превращения), что необходимо для получения и сохранения мартенситной структуры и стабильности геометрических размеров, принимая во внимание области применения, предусматриваемые для будущих продуктов, и температуры использования, которые они обуславливают. Например, для области применения при низких температурах использования целевой является температура Ms, которая составляет более, чем 100°С, и с этой точки зрения благоприятной является сумма Ni + Mo в диапазоне от 18,0 до 27,0%. Значения Ms рассчитывают в соответствии с формулой:

Ms = - 29 Ni% + Mo% + 890°C,

при этом для Со = 9-16% и для очень низких уровней содержания Cr, Al и Ti, где данные элементы оказывают ощутимое воздействие на значение Ms, при этом в любом случае возможной является оценка данной температуры в результате проведения экспериментов.

Значение Mf легко может быть установлено в результате проведения экспериментов.

Уровень содержания Со находится в диапазоне от 1,0 до 25,0%. Данный элемент стабилизирует мартенситную структуру, увеличивает температуру солидуса и опосредованным образом принимает участие в упрочнении в результате промотирования выделения интерметаллических фаз. В случае его чрезмерного введения могут быть значительно модифицированы свойства стали и условия их воплощения, а добавление становится дорогостоящим.

В случае относительно низкого уровня содержания Со его действие должно быть реализовано в результате добавления одного или нескольких упрочняющих элементов в виде Si, Mn, Cu, W, V, Nb, Zr, C.

Следствие данного требования в отношении необходимости наличия достаточных количеств Со заключается в том, что сумма Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C находится в диапазоне от 20,0% до 29,0%. Это предполагает то, что в случае уровня содержания Со, составляющего менее, чем 8%, всегда будет необходимо добавлять, по меньшей мере, один элемент, выбираемый из числа Si, Mn, Cu, W, V, Nb, Zr, Ta, Cr, C (в границах предельных значений, предписанных в других местах настоящего документа), принимая во внимание то, что уровень содержания Мо никогда не составляет более, чем 12%.

Нижнее предельное значение 20,0% обосновывается возможностью получения достаточного эффекта упрочнения. За пределами 29,0% магнитные свойства и условия области применения и варианта использования материала становятся значительно модифицированными. Предпочтительно нижнее предельное значение составляет 22,0%, более предпочтительно 22,5%, в целях получения максимальных свойств по завершении способа старения и использующихся величин, требуемых для предусматриваемых наиболее критических областей применения.

Уровни содержания Ni, Co, Mo также зависят друг от друга в том смысле, что:

- Ni улучшает пластичность (в частности, при низких температурах) и обеспечивает возможность контроля расширения и модуля упругости; он также оказывает воздействие на вязкость и соотношение Re/Rm; его уровни содержания заключены в рамку: с нижним граничным значением в целях получения выгоды от благоприятных свойств, которые были упомянуты, (в общем случае от 5% для сплавов) и верхним граничным значением в целях обеспечения отсутствия препятствий для мартенситного превращения вследствие его природы, формирующей гамма-фазу (аустенит); в этой связи также принимают во внимание влияния или воздействия Со и Мо;

- Мо добавляют в целях структурного упрочнения в результате выделения интерметаллических фаз; и в целях ориентирования на получение характеристик разрушения мартенситно-стареющих марок необходимо иметь состаренную мартенситную структуру; Мо вовлечен в данное упрочнение, как это упоминалось в настоящем документе выше (от 1%); его предельные значения встречаются только при образовании охрупчивающих фаз (фаз Лавеса, σ, μ, θ, δ...), что может быть ассоциировано с локальными ликвациями, при этом верхнее предельное значение составляет 12%; Мо также вовлечен в азотирование поверхностей вследствие его сродства с азотом (от нескольких%). Таким образом, в целях обеспечения наличия стареющей мартенситной структуры элементы Со и Мо действуют совместно в отношении выделения упрочняющих фаз, но разобщенно в отношении стабилизации ферритных структур; в целях унификации данных тенденций предлагается формула для обеспечения получения температуры Ms, составляющей более, чем 100°С, исходя из:

Со + Мо ≥ 20,0%, предпочтительно ≥ 21,0%, более предпочтительно ≥ 22,0%;

и:

Ni + Co + Mo ≥ 29%; предпочтительно ≥ 41,0%.

Уровень содержания Al находится в диапазоне от следовых количеств до 4,0%. Добавление Al не является обязательным. Возможными являются уменьшение его присутствия до уровня, соответствующего уровню содержания остаточного элемента, который получается в результате из количества, которое в некоторых случаях необходимо добавлять для первоначального раскисления жидкого металла в начале способа производства, или продолжение операции при проведении намеренного добавления Al в целях получения конкретных свойств. При умеренных затратах он увеличивает эластичность и может принимать участие в структурном упрочнении в результате формирования интерметаллических соединений. Также он ограничивает окисление в ходе способа плавки и получения жидкого металла и превращения затвердевшего металла. Но в целях недопущения ухудшения усталостной прочности и ударной вязкости необходимо предотвратить образование нитридов Al и крупноразмерных оксидов, содержащих Al. Предпочтительно в конечной стали сохраняется от более, чем 0,01% до менее, чем 1,0% Al.

Уровень содержания Ti находится в диапазоне от следовых уровней до 0,1%. В результате избегания значительного присутствия Ti (чего требуют другие мартенситно-стареющие стали) во время затвердевания жидкого металла предполагают предотвращать образование нитридов Ti, которые ухудшают усталостную прочность конечного продукта. В изобретении желательное структурное упрочнение получают при использовании других средств.

Уровень содержания N требуется иметь низким, другими словами, составляющим не более, чем 0,0050% (50 ч./млн.), в целях предотвращения образования нитридов, насколько это будет возможно.

Уровень содержания Si находится в диапазоне от следовых уровней до 2,0%, предпочтительно от 0,04% до 2,0%. Он может быть использован для раскисления жидкого металла в ходе способа получения-производства, однако, необходимо проявлять осторожность во избежание сохранения крупноразмерных оксидов, содержащих Si (подобно другим раскисляющим элементам), в конечной затвердевшей стали, таким образом, верхнее предельное значение составляет 2,0%. Si стабилизирует мартенсит, увеличивает растворимость определенных элементов и, таким образом, гомогенизирует структуру. Он также улучшает предел текучести.

Уровень содержания Mn - необязательного элемента - находится в диапазоне от следовых уровней до 4,0% или даже от 0,2 до 4%. Mn улучшает механические свойства и возможности для областей применения горячей переработки. Mn сам по себе также представляет собой эффективный раскислитель и может действовать в этом отношении синергетически c Si. Однако, необходимо ограничивать его уровень содержания значением в 4% в целях избегания формирования крупных выделений, хрупких фаз или низкоплавких фаз. В заключение, он формирует гамма-фазу и поэтому может создавать препятствия для мартенситного превращения в случае его присутствия в избыточных количествах.

Уровень содержания С находится в диапазоне от следовых уровней до 0,03%. Таким образом, идея заключается в формировании так называемого мягкого мартенсита, поскольку углеродистый мартенсит является хрупким и не обеспечивает возможности осуществления способов формования, необходимых для продукта. Также стремятся избегать образования карбидов, которые бы ухудшили механические свойства.

Уровень содержания S находится в диапазоне от следовых уровней до 0,0020%, предпочтительно от следовых уровней до 0,0010%, в целях недопущения формирования сульфидов, которые бы ухудшили усталостную прочность в случае их присутствия с большими размером и количеством. В дополнение к этому, S ослабляет границы зерен в результате ликвации в них, таким образом, возможно образование трещин при воздействии на сталь напряжений. Поэтому необходимо предотвратить присутствие S в растворенном состоянии в результате тщательного выбора материалов исходного сырья и/или осуществления способа глубокой десульфурации. Точный допустимый максимальный уровень содержания необходимо известным образом подстраивать в зависимости от намечаемых областей применения (в рамках предельного значения 0,002%, самое большее, как это упоминалось выше в настоящем документе).

Уровень содержания Р находится в диапазоне от следовых уровней до 0,005%, предпочтительно менее, в целях ограничения возможности его ликвации в границы зерен, как и в случае S.

В может присутствовать только в следовых количествах, но предпочтительным является добавление вплоть до 0,01%. Данный элемент промотирует измельчение структур и уменьшает размер зерна. Он хорош для механических свойств, но необходимо не добавлять его в чрезмерно большом количестве для того, чтобы не ухудшать пластичность.

Уровень содержания Н ограничивают значением в 5 ч./млн. в целях избегания возникновения проблем с водородным охрупчиванием. Действие по осуществлению одного или нескольких способов обработки в вакууме в ходе способа получения и производства жидкого металла и по предотвращению последующего дополнительного загрязнения жидкого металла влагой окружающей среды, шлаком или любыми возможно добавленными материалами в общем случае делает возможным непревышение данного уровня.

Допустимый уровень содержания О будет зависеть, строго говоря, от областей применения, предусматриваемых для конечного продукта, как и в случае допустимых уровней содержания S, B и других остаточных элементов или элементов, который могут формировать выделения. Однако, максимальный допустимый уровень содержания задают равным 25 ч./млн., что представляет собой результат способов и методов, использующихся во время получения/производства жидкого метала. Таким образом, цель заключается в том, чтобы не иметь в конечном продукте оксидов, для которых состав, распределение и размер не могли бы контролироваться.

Уровень содержания Cr находится в диапазоне от следовых уровней до 5,0%. Поэтому его присутствие не является обязательным и не должно быть ограничено в целях недопущения уменьшения значения Ms и появления риска ухудшения качества совокупности включений. Но он увеличивает стойкость к окислению и способствует азотированию таким образом, что иногда имеются хорошие причины для его намеренного добавления. Однако, в общем случае предпочитается не добавлять Cr и позволять ему присутствовать только в следовых количествах, представляющих собой результат осуществления способа плавки и производства. Такие следовые количества обычно рассматриваются как уровни, которые составляют менее, чем 0,10%, смотрите, например, документ ЕР-В1-1 339 880, процитированный во введении, в котором утверждается то, что такие «следовые количества» составляют 0,06%. Возможным является уменьшение уровня содержания Cr до еще меньших значений при использовании очень тщательного выбора материалов исходного сырья.

Уровень содержания Cu находится в диапазоне от следовых уровней до 2,0%. Его добавление в случае вообще осуществления такового должно быть ограниченным, поскольку Cu формирует гамма-фазу. Но Cu вовлечен в упрочнение и улучшает стойкость к окислению, таким образом, имеет место потенциальный выгодный интерес к данному добавлению.

Уровень содержания W находится в диапазоне от следовых уровней до 4,0%. Поэтому его присутствие не является обязательным, и он может быть добавлен в основном при желательности наложения требования по содержанию Со или также Мо на довольно низких уровнях, как это было видно в настоящем документе выше.

Уровень содержания Zr находится в диапазоне от следовых уровней до 4,0%. Желательным может оказаться добавление данного элемента в целях обеспечения возможности внесения его вклада в раскисление и в образование мелких нитридов.

Са и Mg могут быть обнаружены в металле в форме оксидов или сульфидов вследствие износа тугоплавких материалов, использующихся для изготовления. Также может оказаться желательным и намеренное добавление данных элементов в целях внесения ими своего вклада в раскисление. Конечный уровень содержания должен быть ограничен значением 0,1% для каждого элемента в целях избегания образования оксидов, размер и распределение которых, возможно, не могли бы контролировать.

В целях дополнения относительно низкого уровня содержания Со и/или Мо, как это уже было видно, может быть добавлено вплоть до 4,0% каждого представителя, выбираемого из Nb, Ta и V.

Элементы, которые не были упомянуты, присутствуют, самое большее, только в форме примесей, представляющих собой результат осуществления способа плавки и производства, и не добавляются намеренно.

Таким образом, в сопоставлении с мартенситно-стареющими сталями, обсуждавшимися в документе ЕР-В1-1 339 880, тенденция должна быть направлена к уровням содержания Со и/или Мо, которые являются более высокими в сопоставлении с тем, что является предпочтительным в данное время.

Что касается совокупности включений, то требующий удовлетворения критерий в соответствии с изобретением заключается в том, что данная совокупность включений согласно наблюдениям при использовании анализа изображений на отполированной поверхности с размером в 650 мм2 в случае стали в виде комплектующей детали/обрабатываемого изделия или листа, что подвергают горячему формованию, и с размером в 800 мм2 в случае стали в виде холоднокатаного листа, не содержит неметаллических включений, имеющих эквивалентный диаметр, составляющий более, чем 10 мкм, предпочтительно не содержит включений, размер которых составляет более, чем 8 мкм, и в случае горячекатаного листа не содержит более, чем четыре неметаллических включения, имеющих эквивалентный диаметр в диапазоне от 5 мкм до 10 мкм на 100 мм2 горячеформованной стали, при этом наблюдение проводят при использовании анализа изображений на отполированной поверхности с размером в 650 мм2.

Рассматриваемые неметаллические включения представляют собой оксиды, сульфиды и нитриды. Совокупность оксидов контролируют в основном в результате выбора способов получения и изготовления (контролируемое раскисление жидкого металла, после чего предпринимаются меры предосторожности для удаления по возможности наилучшим образом крупных включений, в частности, при использовании способов переплавки для переплавки электрода, первоначально отлитого из жидкого металла). Совокупность сульфидов контролируют в результате установления очень низких уровней содержания S, что требует тщательного выбора материалов исходного сырья и/или десульфурации жидкого металла. Совокупность нитридов контролируют в результате установления низких или очень низких уровней содержания N, например, благодаря использованию пониженных давлений во время получения и производства жидкого металла и переплавки электрода и ограничению уровня содержания Ti в металле.

Стали, соответствующие изобретению, получают, например, при использовании следующих далее технологических маршрутов.

Сталь, полученную, прежде всего, в жидком состоянии в целях регулирования и контроля ее состава в отношении существенных элементов, после этого отливают в виде переплавленных электродов. Данные электроды:

- либо переплавляют один раз в вакууме (VAR, способ вакуумно-дуговой переплавки, сам по себе известный) или в электропроводящем шлаке (ESR, способ электрошлаковой переплавки, сам по себе известный) в целях получения после отливки и затвердевания жидкой стали слитков, чушек или слябов;

- либо переплавляют несколько раз в вакууме (VAR) или в электропроводящем шлаке (ESR) в целях получения после отливки и затвердевания слитков или слябов.

Таким образом, осуществляют способ либо с одной переплавкой, либо с несколькими переплавками, например, VAR + VAR или ESR + VAR. Данные способы переплавки используются в целях очистки металла и улучшения качества затвердевания в результате уменьшения ликваций и измельчения его структуры затвердевания. В частности, способ переплавки ESR делает возможным эффективное уменьшение уровня содержания серы, а переплавка VAR делает возможным эффективное уменьшение уровней содержания азота.

После этого слитки или слябы подвергают горячей прокатке после повторного нагревания при температурах в диапазоне от 1050°С до 1300°С, обычно при приблизительно 1200°С, в целях получения горячекатаных листов или полос с размером в несколько миллиметров в толщину, например, в диапазоне приблизительно от 1,5 мм до 5 мм в толщину.

Горячекатаные продукты, имеющие данную толщину, в определенных случаях могут быть использованы либо в состоянии горячекатаного сырья, либо в контролируемом рекристаллизованном состоянии. Рекристаллизация, возможно, может уже происходить в достаточной степени во время горячей прокатки и пребывания горячекатаной полосы в форме рулона, но в случае ее недостаточности для получения микроструктуры и/или желательных механических свойств после этого может быть проведен рекристаллизационный отжиг в целях подстраивания данной рекристаллизации. В данном последнем случае специалистам в соответствующей области техники должно быть известно то, как задавать параметры рекристаллизационного отжига (температуру, период времени и тому подобное) в целях подстраивания микроструктуры (в частности, размера зерна) и желательных механических свойств.

Цели, обычно после горячей прокатки и, возможно, рекристаллизации (или даже других типов способов термообработки) представляют собой пределы прочности при растяжении Rm, составляющие 1010 МПа и более, модуль Юнга Е, составляющий 130 ГПа и более, и равномерное относительное удлинение Ar, составляющее 2% и более.

Данные горячекатаные полосы, которые, возможно, подвергают термообработке, также могут не быть предназначены для непосредственного использования, и, таким образом, затем необходимо уменьшить их толщину в результате проведения холодного формования для предусматриваемых областей применения. В данном случае их подвергают травлению, а после этого холодной прокатке при наличии одной или нескольких операций промежуточного отжига между различными проходами холодной прокатки и, возможно, одного (или нескольких) конечных способов состаривающего отжига, рекристаллизационного отжига или других типов термообработки или надлежащих обработок поверхности исходя из намечаемой области применения (что будет подробно разъяснено впоследствии) в целях получения холоднокатаных полос, имеющих толщину, составляющую менее, чем 2 мм, предпочтительно меньшую или равную 1 мм, и, например, имеющих размеры в 0,4 мм или 0,2 мм в толщину.

Обработку для рекристаллизации холоднокатаной полосы предпочтительно проводят при толщине, такой чтобы холоднокатаная полоса в данное время характеризовалась бы степенью нагартовки, которая составляет более, чем 30%, более предпочтительно более, чем 40%. Она обеспечивает получение полосы, характеризующейся размером зерна, соответствующим ASTM 8 (средний диаметр зерна, составляющий менее, чем 20 мкм) и менее, предпочтительно ASTM 10 (средний диаметр зерна, составляющий менее, чем 10 мкм) и менее, (в соответствии со стандартом ASTM E112, для чего необходимо напомнить о том, что чем более мелким будет зерно, тем большим будет число, которое указывает на размер зерна).

Обработку для отжига, предназначенную для получения мелкого зерна, проводят в защитной атмосфере в результате подстраивания подходящим для использования образом параметров, относящихся к температуре и периоду времени. Данные параметры зависят от конкретных условий, в которых проводят термообработку, и специалистам в соответствующей области техники известно то, как определить данные параметры в каждом конкретном случае.

Предпочтительные требования в отношении размера зерна для холоднокатаных продуктов, которые, возможно, подвергают термообработке, являются также, кроме того, предпочтительно действительными и в отношении продуктов, которые предназначены для использования в горячекатаном состоянии, возможно, после проведения термообработки.

В целях улучшения плоскостности полосы и по мере надобности дополнения и улучшения мартенситного превращения полоса, в дополнение к этому, также может быть подвергнута легкой конечной холодной прокатке (прокатке в валках дрессировочной клети или прокатке) при степени обжатия в диапазоне от 1% до 10%.

Обычно обработки для упрочнения (старение) холоднокатаной полосы предпочтительно проводят при толщине, такой чтобы холоднокатаная полоса в данное время характеризовалась бы степенью нагартовки, которая составляет более, чем 30%, более предпочтительно более, чем 40%.

После этого обрабатываемое изделие может быть отрезано от полосы, и данное обрабатываемое изделие может быть подвергнуто формованию, например, в результате отбортовки кромок, сваривания и тому подобного, а впоследствии в отношении него может быть проведена и обработка для упрочнения, которая состоит в выдерживании температуры в диапазоне от 400°C до 600°С в течение периода времени в диапазоне от 30 минут до 5 часов (предпочтительно в диапазоне от 420°C до 550°С в течение периода времени в диапазоне от 30 минут до 2 часов, например, при 420°С в течение периода времени в 30 минут или при 480°С в течение периода времени в 2 часа).

Горячекатаные продукты также предрасположены к проведению обработки для упрочнения, типичной для мартенситно-стареющих сталей, при получении выгод, которые обычно ожидаются от такой обработки в отношении их механических свойств.

Продукты, которые подвергают холодной прокатке, а, возможно, и термообработке, в соответствии с изобретением характеризуются пределом прочности при растяжении Rm, составляющим, по меньшей мере, 2270 МПа, условным пределом текучести Rp0,2, составляющим, по меньшей мере, 2250 МПа, и равномерным относительным удлинением Ar, составляющим, по меньшей мере, 2%.

Кроме того, получение данных характеристических признаков также оптимально может быть достигнуто в отношении горячекатаных продуктов, которые подвергают термообработке надлежащим образом, например, в случае обеспечения для них значительной рекристаллизации во время операции горячего формования или во время последующей обработки, которая приводит к такой рекристаллизации.

Продукты впоследствии могут быть повергнуты поверхностному упрочнению (азотированию, цементации или науглероживанию, цианированию, дробеструйной нагартовке и тому подобному) в целях повышения их аспектов эксплуатационных характеристик, связанных с усталостью. Обычно при эквивалентном напряжении продукты, полученные таким образом, могут характеризоваться долговечностями при усталостных нагрузках, которые превышают на величину в диапазоне от 10000 до 50000 циклов соответствующую характеристику обычных марок, или при эквивалентной долговечности выдерживают напряжение, увеличенное на более, чем 50 МПа. Твердость крайней поверхности HV0,1 обычно может составлять, по меньшей мере, 1050 без использования способов и условий азотирования, отличных от стандартных способов и условий, которые являются необходимыми.

Эксперименты проводили в отношении шести образцов стали, соответствующих изобретению, и контрольных образцов, составы которых обобщенно представлены в таблице 1 при выражении в% (масс.) или в ч./млн. для определенных элементов. Остаток состоит из железа и примесей, представляющих собой результат осуществления способа плавки и производства, которые присутствуют на уровне, рассматриваемом в качестве не имеющего какого-либо значения для обсуждаемых свойств.

Таблица 1. Составы испытываемых образцов

млн.)

млн.)

млн.)

с. к. - следовые количества

Способы получения и изготовления сталей, соответствующих изобретению, и контрольных сталей, из которых отбирали образцы для таблицы 1, осуществляли в соответствии со следующей далее схемой таким образом, чтобы получить полосы с размером в 0,4 мм в толщину.

Для контрольных образцов 1 и 2 и образцов изобретения 1, 5 и 7 сталь получали и подвергали обработке в ковше, а после этого осуществляли способ VIM (вакуумно-индукционная плавка) с последующим способом VAR (вакуумно-аргоновая переплавка).

Для образцов изобретения 2, 3, 4 и 6 сталь получали и подвергали обработке в ковше, а после этого осуществляли способ VIM с последующим способом ESR (электрошлаковая переплавка).

После этого VAR- или ESR-слитки преобразовывали в слябы в результате прокатке на блюминге при уменьшении толщины и доведении данной толщины до величины в диапазоне от 200 до 100 мм (обычно 160 мм).

Затем слябы после проведения повторного нагревания до приблизительно 1300°С подвергали горячей прокатке вплоть до достижения толщины 3,5 мм. После этого металл подвергали травлению и холодной прокатке вплоть до достижения толщины 0,4 мм. Аустенизирующий отжиг или растворяющий отжиг, рекристаллизационный отжиг и состаривающий отжиг проводят, соответственно, в диапазоне от 800°С до 1000°С в течение периода времени от 15 минут до 60 минут, а после этого в диапазоне от 350°С до 600°С в течение периода времени от 30 минут до 240 минут и от 420°С до 510°С в течение периода времени от 30 минут до 90 минут.

Таблица 2 представляет плотности включений для каждого образца, включенного в таблицу 1, по завершении горячей прокатки. Их, прежде всего, оценивали и измеряли в соответствии со стандартом DIN 50602-M, после этого подсчет улучшали при использовании анализа изображений оптической микроскопии на площадях поверхности в 650 мм2 для образцов горячекатаных полос с размером в 3,5 мм в толщину. Затем данные плотности пересчитывали на 100 мм2 площади поверхности образца. Необходимо отметить то, что термин «диаметр» включений понимается в качестве обозначения «эквивалентного диаметра», другими словами, диаметра включения, которое имело бы круглое поперечное сечение и характеризовалось бы той же самой площадью поверхности, что и наблюдаемое включение, если последнее характеризуется более сложным поперечным сечением в сопоставлении с тем, что имеет место для простого круга. В дополнение к этому, при условии использования анализа оптических изображений, различающего только цветовые контрасты и не дифференцирующего состав включений, включения, обозначаемые как «TiN» в таблице, приведенной ниже в настоящем документе, являются включениями, характеризующимися оранжевым цветовым контрастом согласно профессиональным знаниям специалистов в соответствующей области техники (что может быть подтверждено эмпирически при использовании сканирующей электронной микроскопии). Включения, обозначаемые как «оксиды», являются включениями, характеризующимися серым контрастом в оптической микроскопии, (данные включения фактически представляют собой оксиды или в действительности с меньшими долями сульфиды или смешанные сульфидно-оксидные включения). Данные анализы являются вполне обычными для специалистов в соответствующей области техники и в данном настоящем случае дополняются анализами при использовании автоматизированной сканирующей электронной микроскопии.

Таблица 2. Плотности включений для различных испытываемых катаных образцов, пересчитанные к плотности частиц при расчете на 100 мм2

Как это демонстрируют данные результаты, в случае образцов, соответствующих изобретению, низкие плотности включений получают при одновременном полном отсутствии относительно крупноразмерных включений, другими словами, больших, чем 10 мкм. Такие крупные включения также отсутствуют и в контрольном образце 1, но количество маленьких включений оксидов (с диаметром в диапазоне от 5 мкм до 10 мкм) является значительно большим, чем в случае образцов, соответствующих изобретению, что является неблагоприятным для механических свойств и не соответствует намечаемой оптимальной плотности включений. Что касается контрольного образца 2, то он характеризуется избыточно высокой плотностью нитридов, в том числе нитридов с размером, составляющим более, чем 10 мкм. Данная характеристика сама по себе препятствует достижению желательной цели, заключающейся в превосходной усталостной прочности, и образец не рассматривался в качестве подходящего для использования при фокусировании внимания на оксидах данного образца.

Таблица 3 демонстрирует максимальный размер включений, наблюдаемых на поверхностях в 650 мм2 вышеупомянутых горячекатаных образцов.

Таблица 3. Максимальный размер включений, наблюдаемых на поверхностях образцов в 650 мм2 для различных испытываемых горячекатаных образцов

Поэтому образцы, соответствующие изобретению, включают только включения, имеющие маленький диаметр, и в очень маленьких количествах. В частности, отсутствует нитрид Ti, что связано, в частности, с отсутствием Ti и очень низким уровнем содержания N. Контрольный образец 1 представляет собой тот же самый случай, хотя плотность включений и диаметр наибольших включений у него являются несколько большими, чем в случае изобретения. Что касается контрольного образца 2, то как это было подтверждено, нитриды (в основном для Ti) являются в нем преобладающими и присутствуют в виде включений, которые являются слегка пластичными и имеют размеры, которые зачастую являются чрезмерно большими для того, чтобы позволить достичь целей, заключающихся в превосходной усталостной прочности.

Как это также продемонстрировали наблюдения при использовании электронной и оптической микроскопии, присутствие включений, относящихся ко всем типам, имеющим эквивалентный диаметр, составляющий менее, чем 5 мкм, было незначительным, в частности, для образца изобретения 3, который также является образцом, который содержит меньше оксидов с размером в диапазоне от 5 мкм до 10 мкм.

Как это известно специалистам в соответствующей области техники, холодное формование будет оказывать воздействие на размер включений только в направлении уменьшения в результате их разрушения в конечном счете, но в любом случае не может увеличивать данные доли.

В заключение, совокупности включений более точно характеризовали при использовании автоматических подсчета и анализа в сканирующем электронном микроскопе, снабженном автоэмиссионной пушкой, (SEM FEG) на поверхностях в диапазоне 200 до 2 мм2 (при соответствующих увеличениях ×300, ×1000, ×10000) и их оцениваемых поверхностных плотностей.

Марки, соответствующие изобретению, а также контрольная марка 1 вследствие своего собственного химического состава демонстрируют преимущество, заключающееся в том, что нитриды в ходе способов получения и изготовления не образуются, и предоставляется возможность контроля размера и природы остаточных включений, в частности, оксидов. При применении тщательного контроля использующихся материалов исходного сырья и осуществляемых способов получения и производства, которые обеспечивают получение низких уровней содержания остаточных элементов N, S и Р, и благодаря раскислению жидкого металла частицы, образованные оксидами, имеют ограниченные размеры, составляющие менее, чем 10 мкм, предпочтительно менее, чем 8 мкм, и имеют соответствующие составы, полученные благодаря диапазонам описанных способов получения и производства. Благоприятным образом образуются оксиды на основе алюминия, например, смешанные оксиды Al и Mg (при этом данный элемент неизбежно производят из шлаков и тугоплавких материалов емкостей для способов получения и производства), а также, возможно, оксид алюминия в различных соотношениях.

Выражаемая через объемную фракцию доля данных семейств оксидов, которые имеют в своей основе алюминий или характеризуются его значительными уровнями содержания, составляет более, чем 30%, при понимании того, что:

- оксиды, относящиеся к типу чистого оксида алюминия, отличаются уровнем содержания Al, составляющим более, чем 35%, и уровнем содержания О, составляющим менее, чем 65%, (при этом уровни содержания измеряют при использовании энергодисперсионной спектроскопии EDX);

- оксиды, содержащие магний, при проведении анализа EDX отличаются присутствием: Mg при уровнях содержания, составляющих более, чем 1,5%, Al при уровнях содержания, составляющих более, чем 10%, и О при уровнях содержания, составляющих более, чем 60%, данное последнее семейство может содержать незначительные доли Ca и/или Si или ассоциироваться с сульфидами маленьких размеров.

Важные механические свойства всевозможных различных образцов (за исключением свойств, связанных с усталостью, которые будут видны ниже в настоящем документе) обобщенно представлены в таблицах 4, 5 и 6, при этом таблица 4 относится к образцам в горячекатаном состоянии, таблица 5 относится к образцам в холоднокатаном состоянии до проведения состаривающего отжига, приводящего к дисперсионному упрочнению, а таблица 6 соответствует холоднокатаному и состаренному состоянию. Свойства измеряли как в продольном направлении по отношению к направлению прокатки полосы, так и в поперечном направлении, перпендикулярном упомянутому направлению прокатки. Данные свойства представляют собой модуль Юнга E (для горячекатаных образцов), твердость по Виккерсу HV 1 (для холоднокатаных образцов, несостаренных и состаренных), условный предел текучести Rp0,2 (при выражении в МПа), максимальный предел прочности при растяжении Rm (при выражении в МПа), относительное удлинение при разрыве А, равномерное относительное удлинение Ar (при выражении в% и измерении для образцов с длиной L0, равной 5,65-кратному квадратному корню от исходного сечения S0) и совокупное относительное удлинение At.

Таблица 4. Механические свойства образцов в горячекатаном состоянии

Таблица 5. Механические свойства образцов в холоднокатаном состоянии

Таблица 6. Механические свойства образцов в холоднокатаном и состаренном состоянии

Как это можно было ожидать, данные механические свойства, которые являются наиболее важными для благоприятных областей применения изобретения в случае холоднокатаных продуктов, в действительности являются намного более благоприятными после старения в сопоставлении с тем, какими они являются после простой прокатки, и старение также делает возможным значительное уменьшение различий между пределами текучести, пределами прочности при растяжении и относительными удлинениями при разрыве в продольном направлении и в поперечном направлении, отмечаемых в отношении холоднокатаного состояния.

Как это также необходимо отметить, пример изобретения 6 после старения не характеризовался пределом прочности при растяжении и пределом текучести, которые соответствовали целям, которые стремятся достичь на данной ступени. Это, возможно, приписывается тому, что уровень содержания Мо в нем является относительно низким, и что уровень содержания Со в нем не вносит свой вклад в компенсацию данного отсутствия прочности в целях получения оптимальных свойств после старения. Это необходимо сопоставить с примером изобретения 2, для которого уровень содержания Мо является относительно низким, но где уровень содержания Со, который является существенно более высоким, чем для примера изобретения 6, обеспечивает наличие возможности получить данную компенсацию. Тем не менее, пример изобретения 6 должен рассматриваться в качестве части изобретения, поскольку его свойства в горячекатаном состоянии согласуются с требованиями соответствующего варианта изобретения.

Как это также необходимо было отметить, в случае способов термообработки для растворения и термообработки для старения, которые несколько отличаются от того, что предлагается в качестве примера для получения из таблицы 6, полученные значения твердости варьировались относительно немного. Для образца изобретения 1, подвергнутого обработке при 850°С в течение периода времени в 30 минут, а после этого при 450°С в течение периода времени в 2 часа, достигнутая получающаяся в результате твердость составляет 669 HV 1. Для образца изобретения 2, подвергнутого обработке при 850°С в течение периода времени в 30 минут, а после этого при 500°С в течение периода времени в 1 час, достигнутая получающаяся в результате твердость составляет 642 HV 1. Для образца изобретения 3, подвергнутого обработке при 850°С в течение периода времени в 30 минут, а после этого при 450°С в течение периода времени в 4 часа, достигнутая получающаяся в результате твердость составляет 678 HV 1.

Условия старения исследовали в отношении холоднокатаных продуктов, имея своей целью их оптимизацию (после стандартизующего отжига или растворяющего отжига). В отношении каждой марки прежде проводили растворяющий отжиг при 850°С в течение периода времени в 30 минут в атмосфере аргона (в числе нескольких условий, исследованных в диапазоне от 800°С до 1000°С в атмосфере аргона), что обеспечивает получение возможности доступа к аустенитной и гомогенной структуре. После этого в отношении данных отожженных материалов экспериментальному испытанию подвергали всевозможные различные пары (время и температура) в целях определения условий старения, подходящих для использования в намечаемых областях применения.

Затем в соответствии с условиями старения, исследуемыми в атмосфере аргона в диапазоне от 350°С до 600°С, определяли оптимальные значения в отношении твердости.

Условия старения, предпочтительные для марки изобретения 1, заключались в диапазоне от 450°С до 550°С в течение периодов времени в диапазоне от 30 минут до 5 часов в целях достижения уровней твердости Hv в состаренном состоянии, составляющих более, чем 675. Для способа старения при 500°С в течение периода времени в 1 час достигали твердость 730 Hv.

Марка изобретения 2 может достигать уровней твердости поверхности, которые составляют более, чем 600 Hv, для способов старения при менее, чем 550°С в течение периодов времени в диапазоне от 30 минут до 5 часов, предпочтительно при 500°С в течение периода времени в 1 час, в целях достижения величины в диапазоне от 630 Hv до 640 Hv.

Марка изобретения 3 может достигать уровней твердости поверхности, которые составляют более, чем 650 Hv, для способов старения при температурах, составляющих более, чем 550°С, в течение периода времени в диапазоне от 30 минут до 5 часов.

Для условий старения в диапазоне от 450°С до 550°С в течение периода времени в диапазоне от 30 минут до 3 часов марки изобретения 4 и изобретения 5 достигали уровней твердости, которые составляли более, чем 650 Hv, при периодах времени обработки, составляющих менее, чем 2 часа. В порядке примера для обработок в атмосфере Ar при 480°С в течение периода времени в 3 часа получали уровни твердости 660 Hv для образца изобретения 4 и 676 Hv для образца изобретения 5.

Подобным образом, марки изобретения 6 и изобретения 7 демонстрируют соответствующие уровни твердости 636 Hv и 666 HV в условиях старения в виде 3 часов при 480°С.

Как это можно было бы отметить в данном случае, данные марки изобретения являются совместимыми с условиями старения, которые делают возможными улучшенные механические характеристики, и, однако, они, в дополнение к этому, демонстрируют благоприятные возможности в отношении области применения и варианта использования с точки зрения как методов и способов, так и связанных с этим затрат. Действительно, стабильность достигаемых получающихся в результате свойств, в частности, твердости, делает возможным осуществление операций отжига краткой продолжительности (обычно в 30 минут) в целях получения свойств, которые являются идентичными или сравнимыми в сопоставлении с тем, что получают при использовании способов обработки, осуществляемых в течение периода времени в диапазоне от 4 до 5 часов в отношении обычных марок. Данные качества простоты и экономичности термообработок являются в особенности выгодными для данных марок, соответствующих изобретению.

Данные новые марки, соответствующие изобретению, демонстрируют улучшенные механические свойства (твердость, предел текучести, предел прочности при растяжении ...) по отношению к тому, что имеет место для контрольных образцов 1 и 2 в оптимизированных условиях старения, что совместно с улучшенной совокупностью включений делает возможным достижение свойств, которые также являются улучшенными во время воздействия динамических напряжений, например, усталостных напряжений.

В данном отношении образцы, соответствующие изобретению, и контрольный образец 1 подвергали испытаниям на усталость в неазотированном состаренном состоянии при использовании аппарата для гидравлических испытаний INSTRON при частоте 25 Гц с коэффициентом асимметрии цикла напряжения R = 0,1 при проведении испытаний в отношении холоднокатаных материалов (при толщине с размером, составляющим менее, чем 5 мм), подвергнутых обработке при 850°С в течение периода времени в 30 минут, а после этого при 450°С в течение периода времени в 2 часа в атмосфере Ar. Данные условия старения не являются оптимизированными для всех марок, но делают возможным сопоставление марок друг с другом в одних и тех же заданных условиях старения. Результаты данных нагрузочных испытаний представлены на фигуре 1. На ней в зависимости от количества приложенных циклов продемонстрирован уровень напряжения, при котором наблюдалось разрушение для различных образцов. Также для каждого образца приводятся результаты, полученные для испытания, проведенного при очень большом количестве циклов, составляющем более, чем 10 миллионов, (три испытания для образца изобретения 2, одно испытание для других) с уровнями напряжения которые не приводят к разрушению образца.

Начиная с 50000 циклов, примеры, соответствующие изобретению, - примеры изобретения 1, 2 и 3 - выдерживают более значительные напряжения в испытании на выносливость в сопоставлении с контрольным образцом 1, и чем большим будет приложенное напряжение, тем больше увеличивается выносливость для примеров, соответствующих изобретению. Контрольный образец 2 испытаниям не подвергали, поскольку, как это было установлено при его заданном уровне содержания нитридов, его испытания на усталость приводили бы к получению неудовлетворительных качественных результатов в сопоставлении с результатами для других образцов.

В заключение, улучшенные свойства данных марок, соответствующих изобретению, также исследовали и после обработки, заключающейся в воздействии сжатия на поверхность. В данном случае в отношении данных материалов с маленькой толщиной, подвергнутых усталостным напряжениям, обработки для азотирования традиционно проводят до приложения напряжений в целях замедления инициирования образования поверхностных трещин. Данное помещение в условия сжатия также может быть осуществлено известным образом и при использовании дробеструйной нагартовки.

Таким образом, для марок, соответствующих изобретению, испытаниям подвергали различные условия азотирования, в число которых включали обработки при температурах в диапазоне от 420°С до 510°С в течение периодов времени от 30 минут до 90 минут в газовой атмосфере (в атмосфере NH3 или в атмосфере NH3 после расщепления молекул газа), а также ионное азотирование.

В результате диффундирования азота в различных матрицах формируются азотированные слои, образующие характеристические толщины в несколько десятков мкм согласно оценке в результате химического травления или в результате проведения анализа профиля при использовании спектроскопии тлеющего разряда (GDS). Иногда они могут включать мелкие равномерно распределенные выделения, в отношении которых можно в случае полезности этого провести подстраивание химической природы в результате подстраивания состава стали и условий азотирования.

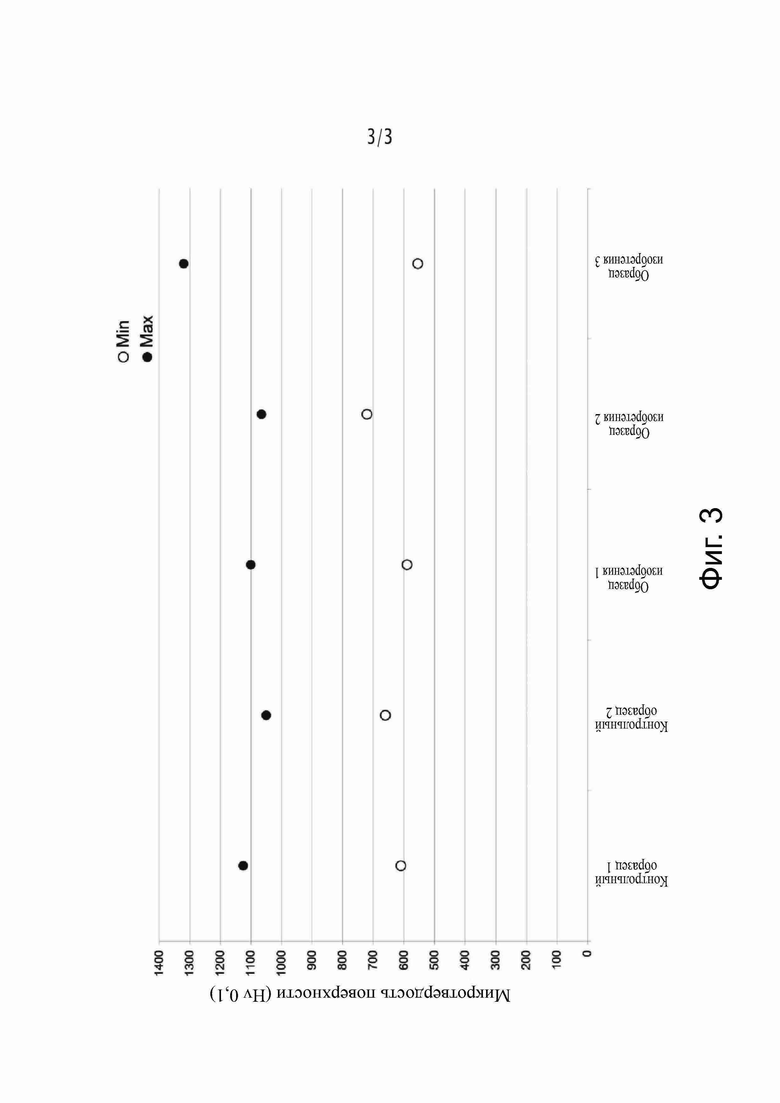

В диапазоне исследованных температур и периодов времени обработки марки, соответствующие изобретению, выявляют улучшенные поверхностные свойства после азотирования при их сопоставлении с контрольными образцами 1 и 2. Таблица 7 в порядке примера иллюстрирует уровни твердости, оцениваемые в результате микровдавливания исходя из идентичных условий и способов воздействия. В дополнение к переменным условиям по периодам времени и температуре испытаниям подвергали и три случая обработок для азотирования:

- газовое азотирование в атмосфере NH3 (испытания NG1);

- газовое азотирование в атмосфере NH3 после расщепления молекул газа (испытания NG2);

- ионное азотирование (испытания NI).

Необходимо понимать то, что погрешности измерений в таком типе испытаний будут значительными в случае, как это здесь и имеет место, проведения испытаний в отношении образцов, имеющих шероховатую поверхность и локальные вмятины. Поэтому результаты в таблице 7 необходимо интерпретировать с точки зрения совокупной общей тенденции.

Таким образом, в дополнение к наличию высокоэффективной усталостной матрицы образцы, соответствующие изобретению, демонстрируют, в частности, лучшую механическую прочность на поверхности и улучшенное сопротивление трению вследствие увеличения твердости поверхности после азотирования в сопоставлении с тем, что имеет место для контрольных образцов 1 и 2. Таким образом, при уменьшенных временах азотирования легко можно ожидать приращения, составляющие более, чем 50 Hv0,1 в сопоставлении с тем, что имеет место для контрольных образцов 1 и 2. Таким образом, уровни твердости крайней поверхности могут предположительно достигать более, чем 1050 Hv0,1 для марок, соответствующих изобретению, в условиях азотирования, которые являются надлежащими и уместными и не особенно жесткими.

Минимальные и максимальные значения твердости, достигаемые на крайней поверхности исходя из различных условий азотирования для контрольных образцов 1 и 2 и образцов изобретения от 1 до 3, приведены на фигуре 3.

В заключение, было подтверждено то, что данные значительные уровни твердости, достигаемые на поверхности, сопровождаются наличием остаточных напряжений (согласно измерению при использовании рентгеноструктурного анализа), что делает возможными воздействие на поверхность сжатия по отношению к матрице и замедление инициирования образования поверхностных трещин.

Фигура 2 представляет собой качественную оценку остаточных напряжений сжатия на поверхности азотированных катаных листов для контрольных образцов 1 и 2 и образцов изобретения 1, 2 и 3. Для каждого образца фигура демонстрирует представленные графически минимальные и максимальные значения напряжений сжатия, оцениваемых для всех испытаний, проводимых в результате варьирования способов, температур и периодов времени азотирования. Оценку остаточных напряжений в азотированных слоях проводили на поверхности образцов при использовании следующих далее параметров: значение Chi варьируется в диапазоне от 0 до 51°, интервал измерения 1 сек, значение sin2 (фунт/дюйм2 (кПа)) в диапазоне от 0 (0) до 0,6 (4,14) с приращениями в 0,1 (0,69). Значения, полученные в данных условиях, делают возможным определение в результате следования изменениям положения линии Fe уровня напряжения на поверхности материала. Как это видно, остаточное напряжение для образцов, соответствующих изобретению, не ухудшается значительным образом в сопоставлении с тем, что наблюдается в отношении контрольных образцов.

При использовании изобретения также легче контролировать состав азотированного слоя и адаптировать его к конкретным потребностям варианта использования для будущих продуктов. Поскольку это представляется предпочтительным, на крайней поверхности, таким образом, легко может быть предотвращено присутствие фаз, широко известных под наименованием «комбинационных слоев» в азотированных слоях. Данные фазы представляют собой результат выделения нитридов железа, относящихся к таким типам, как Fe4N, Fe2N, Fe2N1-x и тому подобное.

В общем случае стали, соответствующие изобретению, в различных условиях азотирования демонстрируют улучшенные аспекты экономичности и эксплуатационных характеристик использования в сопоставлении с контрольными сталями, соответствующими объему предшествующего уровня техники, до тех пор, пока слой азотирования можно будет легко контролировать:

- в отношении его состава, в частности, относительно существования или несуществования комбинационных слоев;

- в отношении его толщины;

- в отношении уровней твердости, достижимых в заданных условиях азотирования;

- в отношении распределения по толщине слоя уровня содержания азота, фаз выделений, их природы и их распределения, а также уровней твердости, остаточных напряжений;

- в отношении легкости и экономичности создания условий для промышленного воплощения способа азотирования при получении эквивалентных свойств по отношению к контрольным маркам вне зависимости от проведения азотирования при использовании плазменного маршрута или в особенности при использовании маршрута газового способа.

Предпочтительные области применения изобретения, в частности, относятся к:

- продуктам, произведенным из полуфабрикатов, которые подвергают горячей прокатке или горячему формованию, в общем случае турбинным валам или комплектующим деталям коробки передач;

- продуктам, произведенным из холоднокатаных листов или полос, элементам приводных ремней коробок передач для транспортных средств или вращающимся механизмам, таким как машинное оборудование, в частности, приводным ремням автоматических коробок передач, относящихся к типу передачи CVT, для автотранспортных средств.

Сталь, характеризующаяся тем, что ее состав, мас. %, представляет собой: 10,0≤Ni≤24,5; 1,0≤Mo≤12,0; 1,0≤Со≤25,0; 20,0≤Мо+Со+Si+Mn+Cu+W+V+Nb+Zr+Ta+Cr+C≤29,0; Со+Мо≥20,0; Ni+Co+Mo≥29; следовые количества≤Al≤4,0; следовые количества≤Ti≤0,1; следовые количества≤N≤0,0050; следовые количества≤Si≤2,0; следовые количества≤Mn≤4,0; следовые количества≤C≤0,03; следовые количества≤S≤0,0020; следовые количества≤Р≤0,005; следовые количества≤В≤0,01; следовые количества≤Н≤0,0005; следовые количества≤О≤0,0025; следовые количества≤Cr≤5,0; следовые количества≤Cu≤2,0; следовые количества≤W≤4,0; следовые количества≤Zr≤4,0; следовые количества≤Ca≤0,1; следовые количества≤Mg≤0,1; следовые количества≤Nb≤4,0; следовые количества≤V≤4,0; следовые количества≤Ta≤4,0; остаток - железо и неизбежные примеси. Техническим результатом является изготовление стали с улучшенными механическими свойствами. 8 н. и 27 з.п. ф-лы, 3 ил., 7 табл.

1. Листовая сталь, имеющая следующий состав, мас.%:

10,0 ≤ Ni ≤ 24,5, предпочтительно 12,0 ≤ Ni ≤ 24,5;

1,0 ≤ Mo ≤ 12,0, предпочтительно 2,5 ≤ Мо ≤ 9,0;

8,0 ≤ Со ≤ 25,0;

20,0 ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0, предпочтительно 22,0 ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0, более предпочтительно 22,5 ≤ Мо + Со + Si + Mn + Cu + W + V + Nb + Zr + Ta + Cr + C ≤ 29,0;

Со + Мо ≥ 20,0, предпочтительно Со + Мо ≥ 21,0, более предпочтительно Со + Мо ≥ 22,0;

Ni + Co + Mo ≥ 29, предпочтительно Ni + Co + Mo ≥ 41,0;

следовые количества ≤ Al ≤ 4,0, предпочтительно 0,01% ≤ Al ≤ 1,0;

следовые количества ≤ Ti ≤ 0,1;

следовые количества ≤ N ≤ 0,0050;

следовые количества ≤ Si ≤ 2,0%, предпочтительно 0,04 ≤ Si ≤ 2,0;

следовые количества ≤ Mn ≤ 4,0;

следовые количества ≤ C ≤ 0,03;

следовые количества ≤ S ≤ 0,0020, предпочтительно следовые количества ≤ S ≤ 0,0010;

следовые количества ≤ Р ≤ 0,005;

следовые количества ≤ В ≤ 0,01;

следовые количества ≤ Н ≤ 0,0005;

следовые количества ≤ О ≤ 0,0025;

следовые количества ≤ Cr ≤ 5,0;

следовые количества ≤ Cu ≤ 2,0;

следовые количества ≤ W ≤ 4,0;

следовые количества ≤ Zr ≤ 4,0;

следовые количества ≤ Ca ≤ 0,1;

следовые количества ≤ Mg ≤ 0,1;

следовые количества ≤ Nb ≤ 4,0;

следовые количества ≤ V ≤ 4,0;

следовые количества ≤ Ta ≤ 4,0;

при этом остаток представляет собой железо и примеси, представляющие собой результат осуществления способа плавки и изготовления;

при этом листовая сталь выполнена в виде горячеформованного, горячекатаного или холоднокатаного листа, причем совокупность включений, наблюдаемых при использовании анализа изображений на отполированной поверхности размером 650 мм2 для горячеформованного или горячекатаного листа или на отполированной поверхности размером 800 мм2 для холоднокатаного листа, не содержит неметаллических включений, имеющих эквивалентный диаметр, составляющий более чем 10 мкм, предпочтительно не содержит неметаллических включений, имеющих эквивалентный диаметр, составляющий более чем 8 мкм, а в случае выполнения листовой стали в виде горячекатаного листа не содержит более чем четыре неметаллических включения, имеющих эквивалентный диаметр от 5 до 8 мкм на 100 мм2 отполированной поверхности.

2. Листовая сталь по п. 1, отличающаяся тем, что 18,0% ≤ Ni + Mo ≤ 27,0%.

3. Листовая сталь по п. 1 или 2, отличающаяся тем, что Cr присутствует только в следовых количествах, представляющих собой результат осуществления способа плавки и изготовления.

4. Листовая сталь по п. 1 или 2, отличающаяся тем, что следовые количества ≤ Cr < 0,10%.

5. Способ изготовления стального продукта, характеризующийся тем, что:

получают переплавленный электрод, произведенный из стали, имеющей состав, указанный в любом из пп. 1-4;

осуществляют переплавку указанного электрода посредством одной или нескольких переплавок для получения переплавленного электрода;

осуществляют по меньшей мере одно горячее формование или по меньшей мере один этап горячей прокатки переплавленного электрода при температуре 1050-1300°С для получения стального продукта в виде горячеформованного листа, или горячеформованной полосы, или горячекатаного листа, или горячекатаной полосы;

при необходимости, осуществляют термообработку горячеформованного листа, или горячеформованной полосы, или горячекатаного листа, или горячекатаной полосы и, при необходимости, осуществляют холодную прокатку в одном или нескольких проходах для получения стального продукта в виде холоднокатаного листа или полосы.

6. Способ по п. 5, отличающийся тем, что указанные горячеформованные лист или полоса, или горячекатаные лист или полоса, возможно, подвергнутые термообработке, характеризуются пределом прочности при растяжении, который является большим или равным 1010 МПа, модулем Юнга, большим или равным 130 ГПа, и равномерным относительным удлинением, большим или равным 2%.

7. Способ по п. 5 или 6, отличающийся тем, что стальной продукт в виде холоднокатаного листа или полосы получают с толщиной, составляющей 2 мм или меньше, предпочтительно 1 мм или меньше.

8. Способ по п. 7, отличающийся тем, что лист или полоса могут быть подвергнуты по меньшей мере одной термообработке между проходами холодной прокатки и/или после последнего прохода холодной прокатки.

9. Способ по п. 7 или 8, отличающийся тем, что суммарная степень холодной прокатки в различных проходах может составлять по меньшей мере 30%, предпочтительно по меньшей мере 40%.

10. Способ по п. 5, отличающийся тем, что указанные лист или полоса, подвергнутые горячей или холодной прокатке, а, возможно, и термообработке, характеризуются пределом прочности при растяжении, который является большим или равным 2270 МПа, пределом текучести, большим или равным 2250 МПа, и равномерным относительным удлинением, большим или равным 2%.