Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является пневмосушилка комбинированная спирально-вихревая по а.с. СССР №553424, F26В 17/10, 1975 г., содержащая спиральный канал, сверху и снизу герметично закрытый соответственно крышкой и днищем с образованием вихревой камеры, входной и выходной патрубки (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в пневмосушилке-классификаторе, содержащей спиральный канал, сверху и снизу герметично закрытый соответственно крышкой и днищем с образованием вихревой камеры, загрузочный и выхлопной патрубки, загрузочный патрубок для подачи через него влажного продукта в смеси с воздухом тангенциально расположен к виткам спирального канала, число которых лежит в оптимальном диапазоне от 4 до 6, а с вихревой камерой жестко связана и соосно с ней расположена сепарационная камера с переливным порожком, жестко закрепленная в днище вихревой камеры, а выхлопной патрубок расположен соосно сепарационной камере и проходит через вихревую камеру герметично, т.е. не соединяясь с ней аэродинамическими потоками, а сепарационная камера в своей нижней части имеет разгрузочный патрубок конического типа, ось которого расположена под острым углом к вертикальной оси сепарационной камеры, а внутри сепарационной камеры коаксиально ей и друг другу расположены аналогичные сепарационной камере разгрузочные трубы с разгрузочными патрубками конического типа, оси которых расположены под острыми углами к вертикальной оси сепарационной камеры, при этом разгрузочные трубы образуют в днище вихревой камеры переливные порожки, а на днище вихревой камеры закреплен вибратор, оптимальными параметрами для вибрационной обработки которого являются уровень вибрации в диапазоне 70...85 дБ, частота колебаний в диапазоне 31,5...125 Гц, время воздействия 5 сек с интервалом 30 сек.

Заявляемые аппараты наиболее эффективны для сушки дисперсных материалов 3-4 группы по классификации Сажина Б.С. Оптимальный диапазон спирального канала в 4-6 витков определяется физическими свойствами этих материалов.

На днище корпуса пневмосушилки закреплен вибратор (на чертежах не показан) для улучшения гидродинамики процесса, удаления налипшего со стенок спирального канала влажного или неготового продукта. Оптимальными параметрами для вибрационной обработки являются уровень вибрации в диапазоне 70...85 дБ, частота колебаний в диапазоне 31,5...125 Гц, время воздействия 5 сек с интервалом 30 сек.

Гидродинамика процесса сушки в предложенных аппаратах определяется в основном параметрами процесса пневмотранспорта влажного и высушиваемого материала, одним из основных параметров которого является гидравлическое сопротивление движущемуся двухфазному потоку частиц дисперсного материала и теплоносителя.

Для минимизации гидравлического сопротивления движущемуся двухфазному потоку необходимо периодическое удаление налипшего на стенки спирального канала влажного или неготового продукта.

Для этого на днище корпуса пневмосушилки закреплен вибратор. В качестве вибратора при частотах 31,5...125 Гц следует использовать электромагнитные вибраторы. Частота колебаний днища корпуса пневмосушилки в зависимости от технологического процесса, свойств материала и скорости его перемещения изменяется от 31,5 до 125 Гц. Соответственно амплитуда колебаний днища корпуса составляет 10...0,7 мм, а уровень вибрации лежит в диапазоне 70...85 дБ. Собственную частоту колебаний днища аппарата выбирают близкой к резонансу системы. В последнем случае осуществляется постоянный обмен кинетической и потенциальной энергий между колеблющейся массой двухфазного потока частиц дисперсного материала аппарата и системой «днище корпуса - вибратор». Качество этой системы определяет коэффициент передачи, который определяет отношение амплитуды силы, воспринимаемой днищем корпуса пневмосушилки, к амплитуде возмущающего воздействия, исходящего от вибратора.

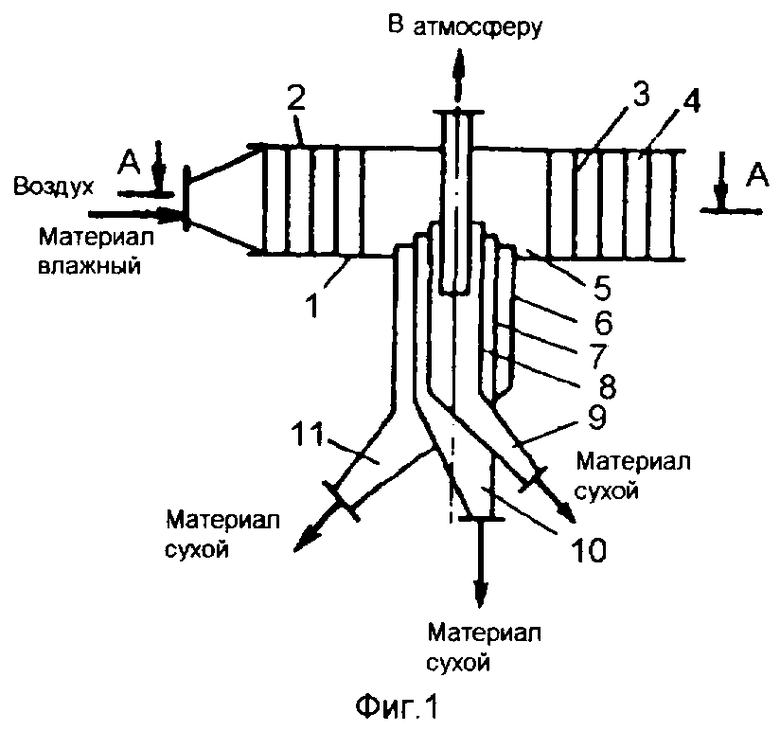

На фиг.1 представлен общий вид пневмосушилки-классификатора, на фиг.2 - разрез А-А фиг.1.

Пневмосушилка-классификатор содержит спиральный канал 4, образованный спиральной лентой 3, сверху и снизу герметично закрытый соответственно крышкой 2 и днищем 1 с образованием вихревой камеры 5, имеющей тангенциально расположенный к виткам спирального канала 4 загрузочный патрубок 12 для подачи через него влажного продукта в смеси с воздухом. Число витков n спирального канала 4 лежит в оптимальном диапазоне от 4 до 6.

С вихревой камерой 5 жестко связана и соосно с ней расположена сепарационная камера 6 с переливным порожком 15, жестко закрепленная в днище 1 вихревой камеры 5. Выхлопной патрубок расположен соосно сепарационной камере 6 и проходит через вихревую камеру 5 герметично, т.е. не соединяясь с ней аэродинамическими потоками. Сепарационная камера 6 в своей нижней части имеет разгрузочный патрубок 11 конического типа, ось которого расположена под острым углом к вертикальной оси сепарационной камеры 6.

Внутри сепарационной камеры 6 коаксиально ей и друг другу расположены аналогичные сепарационной камере 6 разгрузочные трубы 7 и 8 с разгрузочными патрубками 9 и 10 конического типа, оси которых расположены под острыми углами к вертикальной оси сепарационной камеры 6. Разгрузочные трубы 7 и 8 образуют в днище вихревой камеры 5 переливные порожки 13 и 14.

На днище 1 вихревой камеры 5 закреплен вибратор (на чертежах не показан) для улучшения гидродинамики процесса, удаления налипшего на стенки спирального канала 4 влажного или неготового продукта. Вибратор может быть закреплен также на крышке 2 вихревой камеры 5 или непосредственно на стенке спирального канала 4 (на чертежах не показано). Оптимальными параметрами для вибрационной обработки являются уровень вибрации в диапазоне 70...85 дБ, частота колебаний в диапазоне 31,5...125 Гц, время воздействия 5 сек с интервалом 30 сек.

При сушке дисперсных материалов с длительным вторым периодом целесообразно после удаления свободной влаги проводить сушку в более «мягких» режимах. Для обеспечения таких режимов необходимо соблюдение оптимальных соотношений конструктивных параметров сушилки, а именно: отношение диаметра D1 сепарационной камеры к диаметру D2 вихревой камеры лежит в оптимальном интервале величин D1/D2=0,57...0,84; отношение диаметра D1 сепарационной камеры к диаметру D3 выхлопного патрубка лежит в оптимальном интервале величин D1/D3=1,6...1,8; отношение высоты Н спирального канала к его ширине В лежит в оптимальном интервале величин, Н/В=1,5...4,0; отношение ширины В спирального канала к его длине L лежит в оптимальном интервале величин B/L=3,3×10-3...7,2×10-3, отношение диаметра DH аппарата к его высоте Нн лежит в оптимальном интервале величин DH/Нн=0,58...0,82.

Пневмосушилка-классификатор работает следующим образом.

Влажный материал поступает вместе с теплоносителем через входной патрубок 12, проходит спиральный канал 4 и поступает в вихревую камеру 5, а затем в сепарационную камеру 6 через переливной порожек 15, а также через разгрузочные трубы 7 и 8 и соответственно переливные порожки 13 и 14.

Газовзвесь дисперсного материала через загрузочный патрубок 12 подают в пневмосушилку, где она движется к ее центру по каналу 4, в котором происходит сушка твердой фазы. Затем высушиваемый материал попадает в вихревую камеру 5, в которой происходит досушка.

Газовзвесь высушенного материала последовательно преодолевает переливные порожки 13-15, которые являются своеобразным потенциальным барьером для твердой фазы, причем для преодоления более высокого порожка требуется большее отношение аэродинамической силы к силе тяжести. Так как величина этого отношения уменьшается с увеличением веса частицы, то чем крупнее частица, тем меньший порог она может преодолеть. Фракции полидисперсного материала попадают в сепарационную камеру 6 через переливной порожек 15 и в соответствующие разгрузочные трубы 7-8 пропорционально размеру частиц и высоте преодолеваемого порожка. Через выхлопной патрубок из аппарата выводят отработанный теплоноситель, а из камеры 6 и разгрузочных труб 7-8 выводят разделенный по фракциям высушенный материал.

При сушке дисперсных материалов иногда необходимо производить классификацию готового продукта, что требует дополнительного оборудования. С целью совмещения процессов сушки, разделения и классификации и разработана предложенная сушилка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОСУШИЛКА | 2006 |

|

RU2313052C1 |

| ПНЕВМОСУШИЛКА КОМБИНИРОВАННАЯ СПИРАЛЬНО-ВИХРЕВАЯ | 2006 |

|

RU2309345C1 |

| ПНЕВМОСУШИЛКА С ЦИКЛОННЫМ СЕПАРАТОРОМ | 2006 |

|

RU2312284C1 |

| СПИРАЛЬНАЯ ПНЕВМОСУШИЛКА | 2006 |

|

RU2312283C1 |

| ПНЕВМОСУШИЛКА ДВУХКАНАЛЬНАЯ | 2006 |

|

RU2309350C1 |

| СПИРАЛЬНО-ВИХРЕВАЯ ПНЕВМОСУШИЛКА С ВЫНЕСЕННОЙ ВИХРЕВОЙ КАМЕРОЙ | 2006 |

|

RU2309346C1 |

| СПИРАЛЬНАЯ ПНЕВМОСУШИЛКА | 2006 |

|

RU2309347C1 |

| ПНЕВМОСУШИЛКА СПИРАЛЬНАЯ С ЭКВИДИСТАНТНОЙ ПЕРЕГОРОДКОЙ | 2006 |

|

RU2315932C1 |

| ПНЕВМОСУШИЛКА СПИРАЛЬНАЯ | 2006 |

|

RU2309348C1 |

| ПНЕВМОСУШИЛКА-СМЕСИТЕЛЬ | 2006 |

|

RU2312282C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. Технический результат - повышение производительности сушки. Это достигается тем, что в пневмосушилке-классификаторе, содержащей спиральный канал, сверху и снизу герметично закрытый соответственно крышкой и днищем с образованием вихревой камеры, загрузочный и выхлопной патрубки, загрузочный патрубок для подачи через него влажного продукта в смеси с воздухом тангенциально расположен к виткам спирального канала, число которых лежит в оптимальном диапазоне от 4 до 6, а с вихревой камерой жестко связана и соосно с ней расположена сепарационная камера с переливным порожком, жестко закрепленная в днище вихревой камеры, а выхлопной патрубок расположен соосно сепарационной камере и проходит через вихревую камеру герметично, т.е. не соединяясь с ней аэродинамическими потоками, а сепарационная камера в своей нижней части имеет разгрузочный патрубок конического типа, ось которого расположена под острым углом к вертикальной оси сепарационной камеры, а внутри сепарационной камеры коаксиально ей и друг другу расположены аналогичные сепарационной камере разгрузочные трубы с разгрузочными патрубками конического типа, оси которых расположены под острыми углами к вертикальной оси сепарационной камеры, при этом разгрузочные трубы образуют в днище вихревой камеры переливные порожки, а на днище вихревой камеры закреплен вибратор, оптимальными параметрами для вибрационной обработки которого являются уровень вибрации в диапазоне 70...85 дБ, частота колебаний в диапазоне 31,5...125 Гц, время воздействия 5 сек с интервалом 30 сек. 1 з.п. ф-лы, 2 ил.

отношение диаметра D1 сепарационной камеры к диаметру D2 вихревой камеры лежит в оптимальном интервале величин D1/D2=0,57...0,84;

отношение диаметра D1 сепарационной камеры к диаметру D3 выхлопного патрубка лежит в оптимальном интервале величин D1/D3=1,6...1,8;

отношение высоты Н спирального канала к его ширине В лежит в оптимальном интервале величин Н/В=1,5...4,0;

отношение ширины В спирального канала к его длине L лежит в оптимальном интервале величин B/L=3,3·10-3...7,2·10-3;

отношение диаметра DH аппарата к его высоте Нн лежит в оптимальном интервале величин DH/Нн=0,58...0,82.

| Пневмосушилка для дисперсных материалов | 1990 |

|

SU1760275A1 |

| Пневмосушилка для дисперсных материалов | 1982 |

|

SU1054644A1 |

| Пневмосушилка для дисперсного материала | 1989 |

|

SU1703932A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| US 3579850 A, 25.05.1971. | |||

Авторы

Даты

2007-10-27—Публикация

2006-06-09—Подача