Изобретение относится к механическим тягодутьевым устройствам, создано для циркуляции газовой среды по контуру печи для термообработки металла, но может быть использовано также для циркуляции воздуха или газов в иных агрегатах.

Наиболее близким к заявляемому изобретению является реверсивное устройство башенной установки HICON фирмы EBNER для термообработки профилей труб и прутков из цветных металлов (Проспект фирмы, 2004 г.).

Устройство состоит из двух подобных друг другу центробежных электровентиляторов, каждый из которых имеет рабочее колесо с радиальными лопатками, размещенные в спиральном кожухе. Для обеспечения реверсивной работы вентиляторы соединены в общее устройство следующим образом.

Отверстия рабочих колес вентиляторов соединены с помощью общего патрубка, а окна спиральных кожухов сообщаются соответственно с рабочим объемом печи и газоподводящим каналом.

При попеременной работе каждого из электровентиляторов достигается периодическое изменение направления на противоположное движения газовой среды по циркуляционному контуру печи, что обеспечивает равномерный нагрев или охлаждение металла по его длине и ширине.

Известное устройство может эффективно работать при условии, что оси вращения рабочих колес вентиляторов расположены вертикально.

При использовании известного устройства с горизонтальным расположением осей вращения вентиляторов возникло бы следующее.

Под действием разрежения, создаваемого работающим вентилятором, поток газа из спирального кожуха отключенного вентилятора стал бы поступать внутрь рабочего колеса, вызывая эффект его самораскрутки в том же направлении, что и вращение рабочего колеса нагнетающего вентилятора.

Чрезмерная предварительная закрутка потока газа на входе рабочего колеса нагнетающего вентилятора неизбежно снижала бы эффективность работы этого вентилятора в результате уменьшения его напора и производительности.

Для сохранения эффективности путем предотвращения закрутки потока рабочее колесо отключенного вентилятора должно было быть остановлено. Но это недопустимо, поскольку при высокой температуре перекачиваемой среды за счет силы тяжести конструкция рабочего колеса с течением времени подвергается деформации, что приведет к разбалансировке и выходу его из строя.

Для исключения этого явления рабочее колесо необходимо изготавливать из значительно более дорогостоящих жаропрочных сталей, что привело бы к удорожанию устройства и другим издержкам.

Таким образом, при соединении вентиляторов через отверстия рабочих колес с помощью общего патрубка при том, что окна спиральных кожухов сообщаются соответственно с рабочим объемом печи и газоподводящим каналом, а оси вращения рабочих колес расположены горизонтально, устройство может работать либо эффективно, но ненадежно, либо, наоборот, надежно, но не эффективно.

В то же время на практике в подавляющих случаях, связанных с конструктивными и технологическими особенностями уже существующих печных агрегатов, предпочтительным является использование тягодутьевых устройств с горизонтальным расположением осей вращения.

Такое расположение тягодутьевого устройства существенно облегчает его монтаж и обслуживание. Поэтому предложенное тягодутьевое устройство базируется на применении принципов уже освоенных при изготовлении и эксплуатации печных центробежных вентиляторов, что существенно снижает затраты по их установке на печном агрегате, уменьшает эксплуатационные расходы при достаточной надежности их работы.

Задача настоящего изобретения состоит в создании простого в монтаже и обслуживании, а также более надежного и эффективного в работе устройства для периодического изменения направления на противоположное движения газовой среды внутри печного объема, обеспечивающего быстрый и равномерный нагрев или охлаждение обрабатываемого металла.

Для решения поставленной задачи тягодутьевое реверсивное устройство для конвективного нагрева или охлаждения металла в термической печи состоит из двух подобных друг другу соединенных между собой центробежных вентиляторов, каждый из которых имеет рабочее колесо с лопатками, размещенные в спиральном кожухе, устройство выполнено с горизонтальным расположением осей вращения рабочих колес, при этом вентиляторы соединены друг с другом посредством сообщающихся спиральных кожухов.

При работе устройства с горизонтальным расположением осей вращения рабочих колес вентиляторов с сообщающимися спиральными кожухами окна рабочих колес соединяются соответственно с рабочим объемом печи и газоподводящим каналом.

В начале работы газовая среда, например воздух, продукты горения природного газа или защитного газа, за счет вращения рабочего колеса включенного вентилятора всасывается внутрь рабочего колеса, при этом поток газа не имеет предварительной закрутки ввиду отсутствия какого-либо возмущающего источника. В результате этого рабочее колесо условно «первого» вентилятора работает в оптимальном режиме, выдавая расчетные напор и производительность.

Под действием напора, создаваемого этим вращающимся рабочим колесом, поток газа поступает в спиральный кожух «второго» вентилятора, электродвигатель которого находится в отключенном состоянии.

При прохождении потока газа из спирального кожуха «второго» вентилятора во внутреннюю полость его рабочего колеса возникает эффект его самораскрутки. В данном случае это явление имеет положительное значение, т.к. центробежные силы, действующие на элементы осесимметричного рабочего колеса, распределяются в радиальном направлении равномерно, а их абсолютное значение в десятки раз превышает силу тяжести, действующей в вертикальной плоскости.

В результате этого, при высокой температуре перекачиваемой среды, близкой к предельно допустимой для относительно дешевого материала рабочего колеса, оно сохраняет свои геометрические размеры и обеспечивает надежную работу всего устройства.

В случае создания устройства для перекачивания газа с относительно большой производительностью от 30000 куб.м. в час и выше, оно потребует дополнительных технических средств, направленных на снижение гидравлического сопротивления потоку газовой среды.

Для реализации этих средств диаметр отверстия рабочего колеса составляет 0,85-0,9 от диаметра его наружной поверхности. Диаметр отверстия менее 0,85 не способствует снижению гидравлического сопротивления потоку газа, а значит и эффективности работы устройства. Диаметр отверстия более 0,9 уменьшает механическую прочность рабочего колеса из-за снижения площади поперечного сечения, охватывающего это отверстие кольца, которое находится под воздействием центробежных сил, стремящихся растянуть его в радиальном направлении.

Кроме того, для повышения прочности рабочего колеса, а значит и надежности работы устройства оно содержит рабочие колеса, наружная поверхность которых, представляющая собой образующую, проходящую через концы лопаток, усилена обхватывающими обручами.

Новый технический результат, достигаемый заявленный изобретением, заключается в обеспечении расчетного напора и производительности без поломок рабочих колес при выполнении устройства с горизонтальным расположением осей вращения рабочих колес.

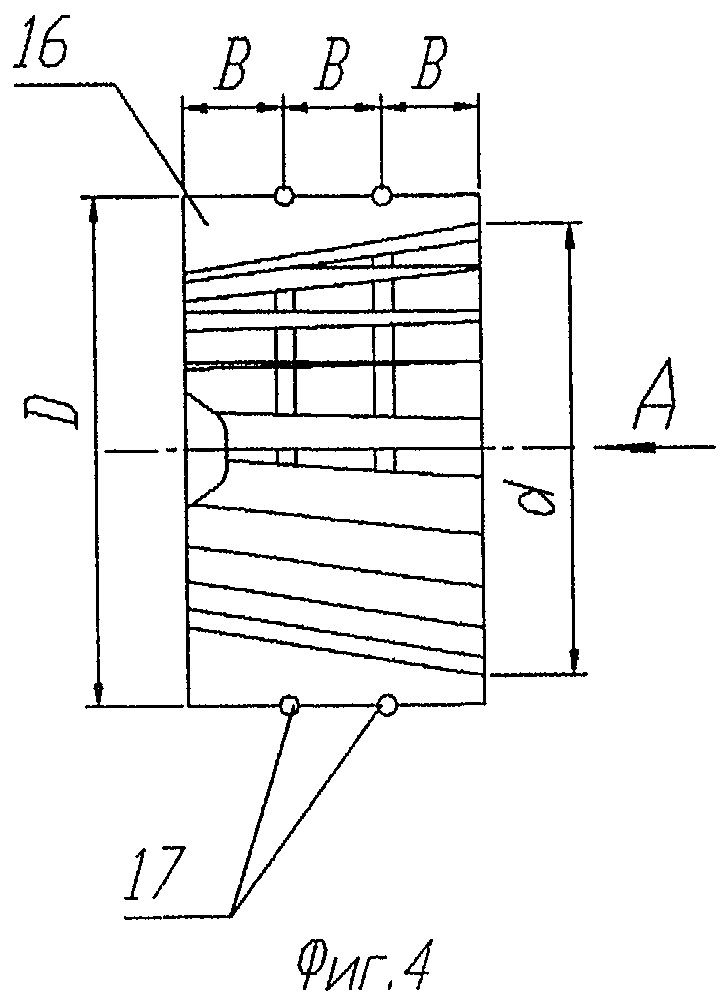

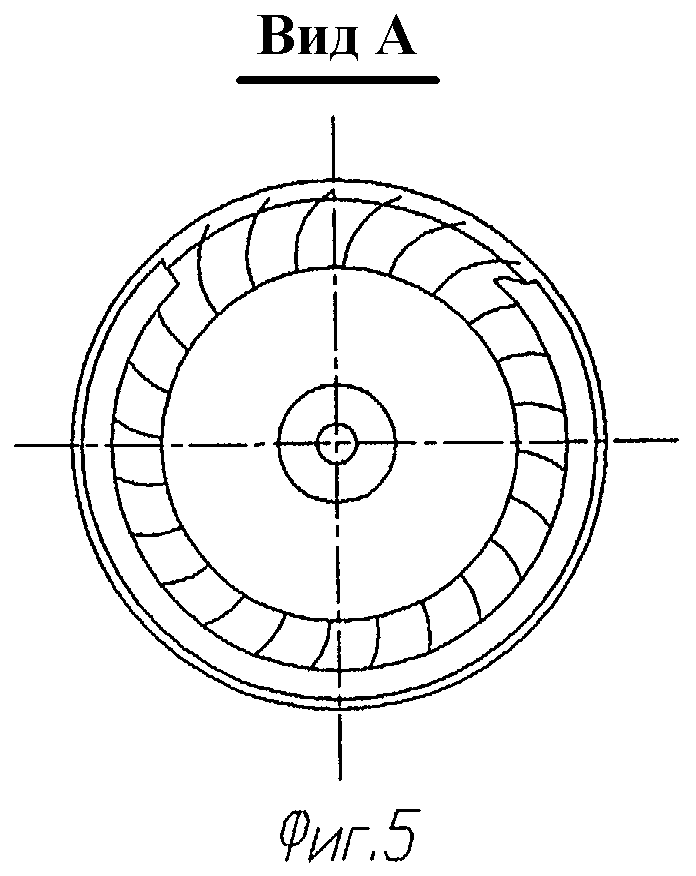

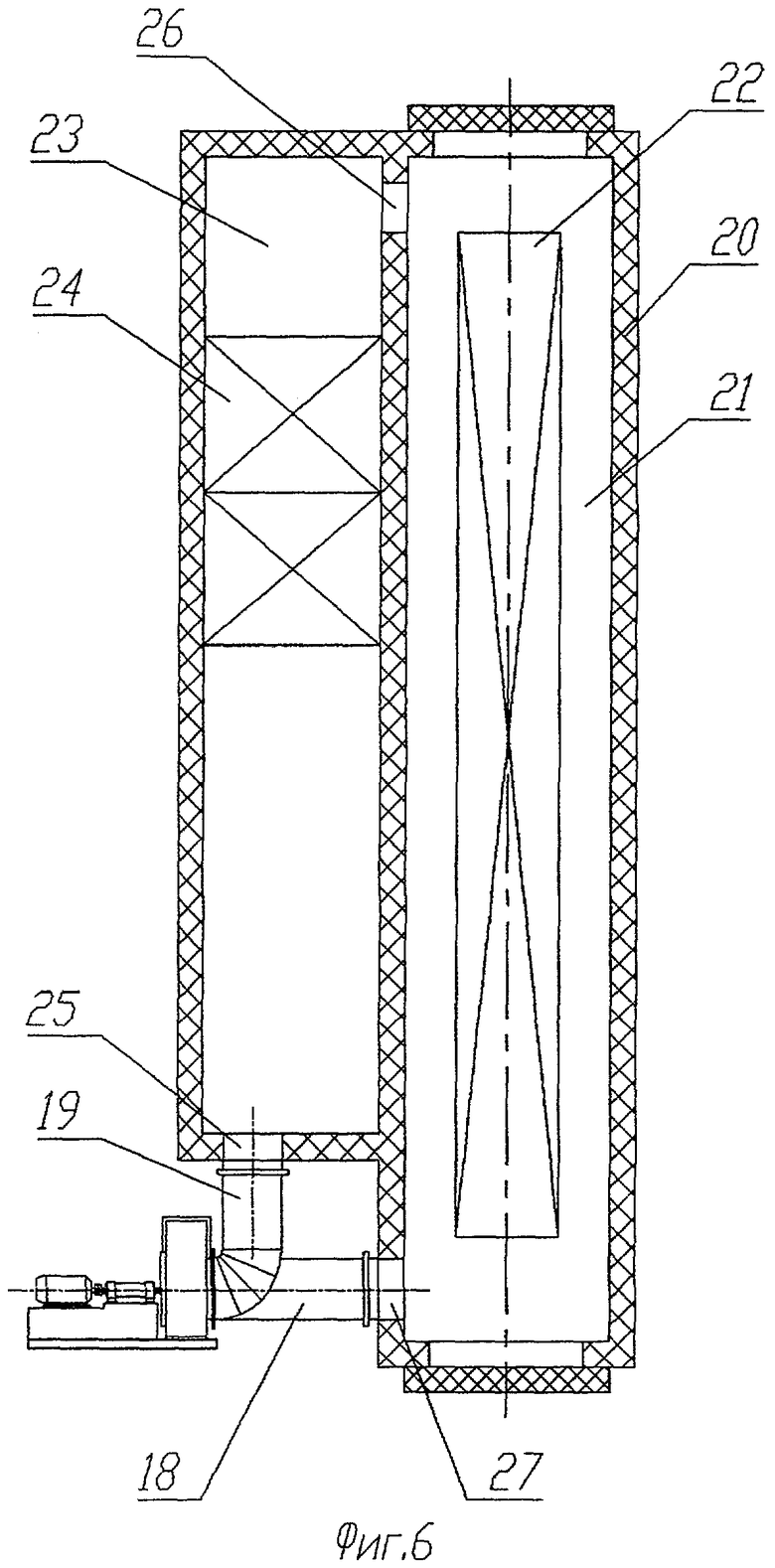

Изобретение иллюстрируется чертежами, где на фиг.1 изображен общий вид устройства; на фиг.2 - вид сверху; на фиг.3 - вид сбоку; на фиг.4 - разрез рабочего колеса; на фиг.5 - вид рабочего колеса сбоку; на фиг.6 - общий вид печи для закалки проката, оснащенного устройством; на фиг.7 - вид печи сбоку.

Устройство состоит из двух центробежных вентиляторов 1 и 2, каждый из которых содержит спиральные кожухи 3 и 4, окна 5 которых выполнены сообщающимися между собой. В каждом из спиральных кожухов смонтированы на горизонтально расположенных валах 6 и 7 рабочие колеса 8 и 9.

Валы 6 и 7 через подшипниковые узлы 10 и 11 соединены с электродвигателями 12 и 13. Каждое из рабочих колес 8 и 9 имеют соответственно отверстия 14 и 15. В частном случае выполнения их диаметр d составляет 0,85-0,9 от диаметра наружной поверхности D рабочих колес.

На внешней образующей поверхности концов лопаток 16 закреплены усиливающие обручи 17 с шагом В, равным 0,2-0,25 от диаметра рабочих колес.

В торцевой части каждого из спиральных кожухов 3 и 4 расположены патрубки 18 и 19, каждый из которых может выполнять функции как всасывающего, так и нагнетающего.

Устройство смонтировано на печи 20, имеющей рабочее пространство 21 с размещенным в нем обрабатываемым металлом 22. Печь имеет газоход 23, в котором размещен калорифер или охлаждающее устройство 24. Заявленное устройство с помощью патрубка 18 соединено с рабочим пространством 21 печи, а с помощью другого патрубка 19 - с газоходом 23.

Печь имеет отверстия 25, 26 и 27 для движения газа, при этом внутри печи и газоходе отсутствуют какие-либо регулирующие органы: заслонки, шиберы, клапаны и так далее. Производительность устройства регулируется за счет плавного изменения числа оборотов одного из работающих в режиме нагнетания вентиляторов.

Устройство работает следующим образом.

Газовая среда, например воздух, продукты горения природного газа или защитного газа, за счет вращения рабочего колеса 8 по часовой стрелке включенного вентилятора 1 через патрубок 18 всасывается в отверстие 14 внутрь рабочего колеса, при этом поток газа не имеет предварительной закрутки ввиду отсутствия какого-либо возмущающего источника.

Под действием напора, создаваемого вращающимся рабочим колесом 8, поток газа по спиральному кожуху 3, через окно 5, поступает в спиральный кожух 4 центробежного вентилятора 2, электродвигатель которого находится в отключенном состоянии.

Пройдя вращающуюся лопаточную решетку рабочего колеса 9, находящегося в режиме самораскрутки, газовая среда направляется к центру его вращения с последующим разворотом вдоль продольной оси вентилятора 2 и через отверстие 15, патрубок 19 и окно 25 поступает в газоход 23.

Попадая в газоход 23, газ подогревается до необходимой температуры в калорифере 24 и через отверстие 26 подается в рабочее пространство печи 21.

Двигаясь сверху вниз, газ обдувает поверхность обрабатываемого металла 22, нагревая его при этом, температура потока газа уменьшается. После завершения обдувки металла охлажденный газ через отверстие 27 поступает вновь в патрубок 18 вентилятора 1 для повторения теплообменного цикла.

При движении газовой среды в одном направлении по описанному выше контуру температура обрабатываемого металла в нижней части рабочего пространства печи будет меньше температуры в верхней части.

Для выравнивания температуры за минимально возможное количество времени двигатель 12 вентилятора 1 отключают, а двигатель 13 вентилятора 2 соответственно включают в работу. В этом случае поток газа изменяет свое направление на противоположное и через патрубок 18 и отверстие 27 будет поступать в нижнюю часть пространства печи 21, способствуя ускоренному нагреву нижней части металла.

Повторение вышеописанных циклов обеспечивает выравнивание поля температур по поверхности и толщине обрабатываемого металла, что способствует его качественной термообработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЯГОДУТЬЕВОЕ РЕВЕРСИВНОЕ УСТРОЙСТВО ДЛЯ КОНВЕКТИВНОГО НАГРЕВА ИЛИ ОХЛАЖДЕНИЯ МЕТАЛЛА В ТЕРМИЧЕСКОЙ ПЕЧИ | 2005 |

|

RU2301389C2 |

| ТЯГОДУТЬЕВОЕ УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ХИМИЧЕСКИ АГРЕССИВНЫХ ИЛИ ВЫСОКОТЕМПЕРАТУРНЫХ НЕВЗРЫВООПАСНЫХ ГАЗОВЫХ СРЕД | 2006 |

|

RU2320925C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2420700C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2012 |

|

RU2479647C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИФТОВЫХ ТРУБ МАЛОГО ДИАМЕТРА ТИПА "ТРУБА В ТРУБЕ" | 2011 |

|

RU2467077C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАМЕРЫ СТРУЙНОГО ОХЛАЖДЕНИЯ ПОЛОСЫ В ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2449232C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2011 |

|

RU2478125C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ (ВАРИАНТЫ) | 2010 |

|

RU2443960C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ (ВАРИАНТЫ) | 2010 |

|

RU2429435C1 |

| ЗОНТ ОТКРЫТОЙ РУДОВОССТАНОВИТЕЛЬНОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2541264C1 |

Изобретение относится к термическому оборудованию, в частности к рециркуляционным печам, и может быть использовано также для циркуляции воздуха или газов в иных агрегатах. Для снижения затрат по установке тягодутьевого устройства в печи, уменьшения эксплуатационных расходов при достаточной надежности работы тягодутьевое реверсивное устройство состоит из двух подобных друг другу, соединенных между собой центробежных вентиляторов, каждый из которых имеет рабочее колесо с лопатками, размещенных в спиральном кожухе. Устройство выполнено с горизонтальным расположением осей вращения рабочих колес, при этом вентиляторы соединены друг с другом посредством сообщающихся спиральных кожухов. При работе устройство периодически изменяет направление движения газовой среды внутри печного объема, обеспечивая тем самым быстрый и равномерный нагрев или охлаждение обрабатываемого металла. 2 з.п. ф-лы, 7 ил.

| Тягодутьевая установка | 1989 |

|

SU1638473A1 |

| Печной циркуляционный вентилятор | 1989 |

|

SU1679163A1 |

| Шахтная электропечь | 1989 |

|

SU1765665A1 |

| Способ магнетизирующего обжига пылеобразных железных руд | 1960 |

|

SU136740A1 |

| СПОСОБ ТЕРМООБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2242689C2 |

Авторы

Даты

2007-10-27—Публикация

2005-12-13—Подача