Изобретение относится к термообработке стальной полосы в частности, к герметизации загрузочных и разгрузочных окон протяжной печи в защитной газовой среде посредством газового затвора, и может быть использовано в агрегатах термической и термохимической обработки металла в металлургической и машиностроительной промышленности.

Известен способ герметизации загрузочно-разгрузочных окон проходных печей (SU 1303802, публ. 1986 г.) [1], включающий подачу и циркуляцию защитной атмосферы в замкнутом контуре, стабилизацию режима газодинамического уплотнения печи, которую обеспечивают тем, что давление защитной атмосферы в газовом затворе поддерживают равным давлению газов в печи путем изменения температуры в замкнутом контуре движения газа. Известный способ основан на возможности регулировать герметизирующие свойства газового затвора за счет изменения плотности перекачиваемого газа в результате его принудительного нагрева или охлаждения.

Основным недостатком этого способа является инертность. Так, при уменьшении давления защитной атмосферы в печи, с целью предотвращения подсосов воздуха через наружный пережим устройства, включается малоинерционная система автоматического подогрева газа, циркулирующего внутри затвора, вследствие чего достаточно быстро уменьшается его плотность, а значит и массовая производительность циркуляционного вентилятора. Регламентированные потери защитного газа через наружный пережим восстанавливаются, и режим уплотнения окна печи стабилизируется. Однако, когда давление в печи начнет возрастать по независимым от работы затвора причинам, например, при увеличении подачи защитного газа в печь по условиям технологии термообработки, то температура газа в циркуляционном контуре движения газа должна быстро, в течение нескольких секунд, восстановиться до прежней величины, что невозможно, так как скорость охлаждения защитного газа внутри затвора будет определена малоинтенсивным теплообменом между поверхностью наружных стенок корпуса затвора и окружающим в цехе воздухом. В результате, затвор будет работать в нерасчетном режиме с неоправданно большими потерями дорогостоящего защитного газа.

Известен способ герметизации входных и выходных проемов проходных печей для термообработки металлической полосы, реализованный в газовом затворе (SU 1190174, публ. 1985 г.) [2], который снабжен дополнительной камерой, с размещенным в ней подающим коллектором с щелевым соплом и поворотным отражателем. При уменьшении давления газа в печи, режим уплотнения печи осуществляют за счет перепуска недостающего в данный момент защитного газа в камеру отвода газового затвора в результате отклонения траектории движения плоской струи, находящейся под действием перепада давления газа по ее сторонам.

Основным недостатком известного способа является невозможность обеспечить регламентированные потери защитного газа из затвора при значительном понижении давления печной атмосферы от номинального (рабочего) значения вследствие того, что плоская струя под действием уменьшающегося перепада давления по ее сторонам все сильнее отклоняется в пределы прямоугольного входа приемного коллектора. В результате, величина энергии части струи, которая не попадает в коллектор и распространяется под ним до поворотного отражателя, становится недостаточной для удержания перепада давления газа между зонами с повышенным и пониженным давлением в дополнительной камере. Вследствие этого, газ из зоны с повышенным давлением поступает в зону с пониженным давлением дополнительной камеры, а затем через сбросной трубопровод в камеру отвода затвора и далее через наружные поворотные шторки в окружающую среду, увеличивая потери защитного газа затвора выше допустимых значений.

Наиболее близким к заявленному является промышленно освоенный способ герметизации входных (выходных) проемов печей, реализованный в газовом затворе (SU 723352, публ. 1979 г.) [3], содержащем последовательно установленные камеру нагнетания, камеру отвода, присоединенную к вентилятору с образованием циркуляционного контура движения газа, и камеру выхода газа. Защитный газ циркулирует в затворе за счет перепада давления в каждой из его камер, обусловленной нестабильностью давления в объеме печи. Для предотвращения подсоса воздуха в затвор, а затем и в печь, а также для стабилизации газодинамического режима, между камерами нагнетания и отвода установлены перепускные клапаны, срабатывающие в зависимости от перепада давления в этих камерах, выполняющие одновременно функцию датчиков перепада давления и исполнительных механизмов. Клапана открываются или закрываются последовательно при понижении или повышении давления газа в печи, покрывая дефицит или избыток газа, возникающий в условиях постоянной производительности вентилятора.

Одним из существенных недостатков такой стабилизации режима уплотнения является возникновение мгновенного скачкообразного изменения расхода газа, перепускаемого из камеры нагнетания в камеру отвода, что приводит к значительному колебанию величины потерь защитного газа из затвора от нулевых значений до неоправданно больших величин. Это явление усложняет, кроме того, работу системы автоматической стабилизации давления защитного газа в печном объеме, при этом не исключается возможность перехода этой системы в режим автоколебаний и нарушению условия поддержания стабильного давления газа в печном объеме.

Задача настоящего изобретения состоит в создании стабильно надежного и экономичного способа герметизации загрузочных и разгрузочных окон протяжной печи.

В отличие от известного, в заявленном по первому варианту способе герметизации, для циркуляции защитного газа используют промежуточную камеру, соединенную с выходами двух вентиляторов с образованием относительно этой камеры двух, независимых друг от друга циркуляционных контуров движения газа, в промежуточной камере устанавливают и стабилизируют во времени и по величине избыточное по отношению к атмосферному давление защитного газа. Давление защитного газа в промежуточной камере стабилизируют до величины, составляющей 1,1-2 от рабочего давления защитного газа в печи.

Сущность первого варианта изобретения заключается в том, что промежуточная камера, соединенная с выходами двух вентиляторов с образованием относительно этой камеры двух, независимых друг от друга циркуляционных контуров движения газа, является общей для этих контуров камерой нагнетания. При этом входы вентиляторов соединены с соседними для камеры нагнетания камерами отвода. Когда в камере нагнетания устанавливают и стабилизируют во времени и по величине избыточное по отношению к атмосфере давление защитного газа, стабилизация давления газа в промежуточной камере, осуществляемая с помощью системы автоматического регулирования, изменяет производительность примыкающего к печи циркуляционного контура движения газа (первого циркуляционного контура) и приводит его производительность в соответствие с величиной перетока газа из промежуточной камеры в камеру отвода первого циркуляционного контура. Во время работы печи производительность другого циркуляционного контура движения газа уплотнения (второго циркуляционного контура) является величиной постоянной, так как остаются неизменными, как геометрические размеры проходных зазоров между камерами нагнетания и отвода, так и величина стабилизируемого давления защитного газа в общей камере нагнетания, то есть в промежуточной камере. Направление движения защитного газа в циркуляционных контурах относительно промежуточной камеры, как камеры нагнетания, будет в этом случае противоположным, поскольку давление газа в этой камере больше, чем в соседних камерах отвода обоих контуров. Описанный способ герметизации обеспечивает незначительные по величине и стабильные во времени потери защитного газа, которые не зависят от колебания давления газа в печном объеме.

То, что давление защитного газа в промежуточной камере стабилизируют до величины, составляющей 1,1-2 от рабочего давления защитного газа в печи обусловлено следующим.

При задании величины давления в промежуточной камере, равной рабочему давлению в печном объеме, производительность вентилятора первого циркуляционного контура будет стремиться к нулю, работать будет только вентилятор второго контура. Задание величины давления газа в промежуточной камере меньше рабочего давления газа в печи, требует перетока газа из камеры отвода первого циркуляционного контура в промежуточную камеру, что невозможно обеспечить в данном случае из-за необходимости перекачивать газ в обратном направлении. Таким образом, в случае задания величины давления газа в камере нагнетания в диапазоне, равном или меньшем рабочему давлению газа в печи, требуется или выключать первый циркуляционный контур движения газа или направить и его в ту же сторону, что и второй циркуляционный контур, что не позволит реализовать заявленное решение.

Задание величины давления газа в промежуточной камере более двух от давления газа в печи нецелесообразно, поскольку в этом случае возникает значительный перепад давления в камерах нагнетания и отвода как первого, так и второго циркуляционных контуров, вследствие этого их производительность, а значит и энергозатраты существенно увеличатся.

Если в процессе работы величина заданного давления газа в промежуточной камере не изменится, то производительность второго циркуляционного контура останется постоянной. Производительность вентилятора второго контура меньше расхода газа, протекающего через пережим из камеры нагнетания в камеру отвода на величину регламентированных потерь защитного газа из выходной камеры в атмосферу, которые гарантируют исключение попадания окружающего воздуха во внутрь затвора.

В заявленном по второму варианту способе герметизации, для циркуляции защитного газа используют промежуточную камеру, соединенную со входами двух вентиляторов с образованием относительно этой камеры двух, независимых друг от друга циркуляционных контуров движения газа.

Давление защитного газа в промежуточной камере стабилизируют до величины, составляющей (-0,5)-(-1) от рабочего давления защитного газа в печи.

Сущность второго варианта изобретения заключается в том, что промежуточная камера, соединенная со входами двух вентиляторов с образованием относительно этой камеры двух, независимых друг от друга циркуляционных контуров движения газа, является камерой отвода, общей для обоих циркуляционных контуров. При этом выходы вентиляторов соединены с соседними для камеры отвода камерами нагнетания. Когда в камере отвода устанавливают и стабилизируют во времени и по величине давление газа ниже атмосферного, стабилизация давления газа в промежуточной камере, осуществляемая с помощью системы автоматического регулирования, изменяет производительность примыкающего к печи циркуляционного контура движения газа и приводит ее в соответствие с величиной перетока газа из промежуточной камеры в камеру нагнетания первого циркуляционного контура. Во время работы печи производительность другого циркуляционного контура движения газа уплотнения является величиной постоянной, так как остаются неизменными, как геометрические размеры проходных зазоров между камерами отвода и нагнетания, так и величина стабилизируемого давления защитного газа в камере отвода, то есть в промежуточной камере. Направление движения в циркуляционных контурах защитного газа будут в этом случае противоположными относительно камеры отвода, поскольку давление газа в ней будет меньше, чем в соседних камерах нагнетания обоих контуров. Таким образом, описанный способ герметизации обеспечивает незначительные по величине и стабильные во времени потери защитного газа, которые не зависят от колебания давления газа в печном объеме.

То, что давление защитного газа в промежуточной камере стабилизируют до величины, составляющей (-0,5)-(-1) от рабочего давления защитного газа в печи, обусловлено следующим.

Величину разряжения газа в камере отвода менее - 0,5 от рабочего давления газа в печи устанавливать нецелесообразно, поскольку измерение этой крайне малой величины микродавления затруднительно. В этом случае точность стабилизации регламентированных потерь защитного газа из затвора с помощью системы автоматического регулирования будет недостаточной и эти потери будут колебаться в широких пределах, в результате чего стабилизация режима уплотнения окна печи не будет достигнута.

Задание величины разряжения газа по абсолютной величине в промежуточной камере более, чем давление газа в печи также не рекомендуется. В этом случае разность давлений между камерами нагнетания и обоих вентиляторов по отношению к камере отвода составит значительную величину. Вследствие этого, между камерами нагнетания и промежуточной камере отвода возникнут значительные по величине перетоки газа навстречу друг другу, для перекачивания которых в обратном направлении необходимы значительные по величине производительности обоих вентиляторов, что нецелесообразно.

Таким образом, в обоих вариантах заявляемого способа стабилизируют давление или разряжение газа в промежуточной камере затвора, что обеспечивает постоянную производительность второго из двух, дальнего от печи, циркуляционного контура движения защитного газа.

Новый технический результат заявленного изобретения заключается в плавном регулировании режима уплотнения печного агрегата при изменении давления защитного газа в его рабочем пространстве во всем возможном диапазоне.

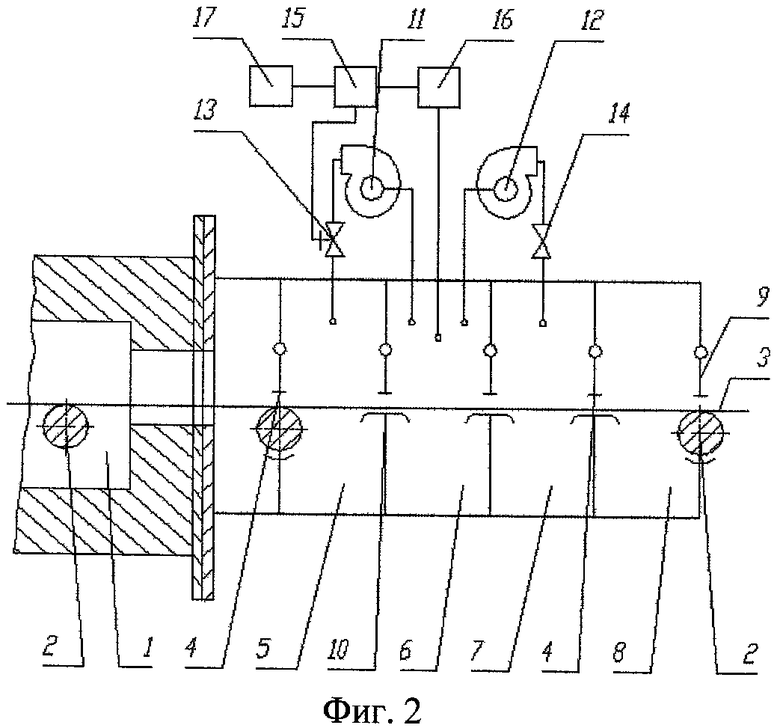

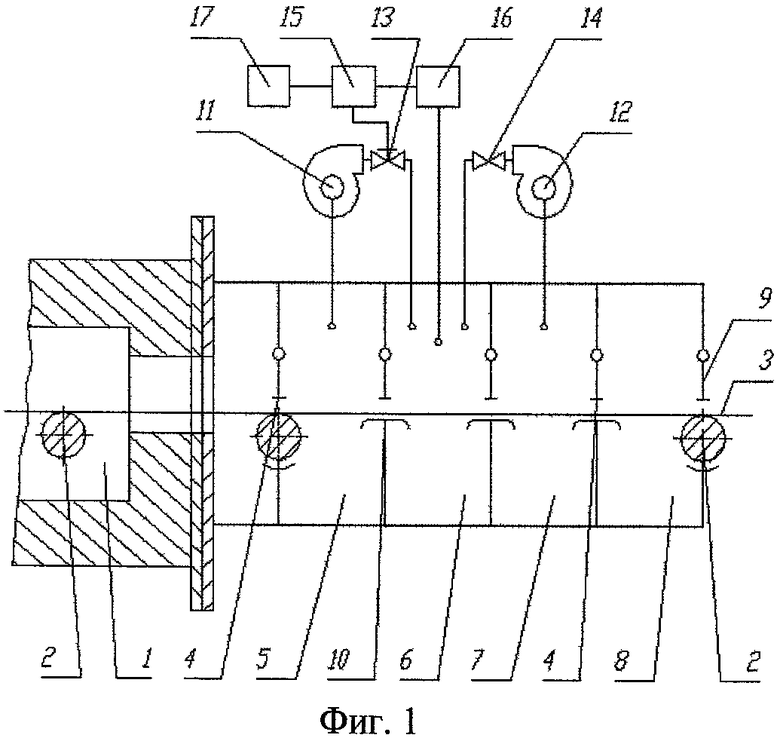

Изобретение иллюстрируется чертежами, где на фиг.1 изображена схема первого варианта реализации способа посредством газового затвора с вентиляторами, установленного на протяжной печи, а на фиг.2 - соответственно схема второго варианта.

Способ реализуют следующим образом. В районе окна загрузки или выгрузки непрерывно движущейся полосы протяжной печи 1 для термообработки движущейся по роликам 2 полосы 3 устанавливают затвор, который с помощью пережимов 4, разделен на последовательно установленные камеры: камеру отвода (нагнетания по второму варианту) 5 защитного газа, промежуточную камеру 6, являющуюся камерой нагнетания (отвода по второму варианту), камеру отвода 7 (нагнетания по второму варианту) и выходную камеру 8. Камеры газового затвора имеют прямоугольное поперечное сечение и соединяются между собой проходными зазорами, величина которых определяется из условия минимально возможного беспрепятственного прохода обрабатывающей полосы 3 внутри затвора. Проходные зазоры обеспечивают пережимы 4, которые состоят из поворотных шторок 9 и неподвижных полок 10 или встроенных в корпус затвора роликов 2.

Камеры 5 и 7 соединены со входами (выходами по второму варианту) соответственно, первого 11 и второго 12 вентиляторов. Выходы (входы по второму варианту) вентиляторов 11 и 12 через регулирующие органы 13 и 14 соединены с промежуточной камерой 6 с образованием двух циркуляционных контуров движения защитного газа. Регулятор 15 сравнивает сигналы от датчика давления 16, установленного в камере 6 и задатчика 17, и в случае их рассогласования управляет исполнительным механизмом регулировочного органа 13 первого вентилятора 11.

По первому варианту способа с помощью задатчика 17 выбирают и устанавливают величину давления газа в камере нагнетания 6 в пределах 1,1-2 от давления газа в печи. Работа системы автоматического регулирования состоит в сравнении значений между заданным и фактическим величинами давления газа в промежуточной камере 6 и в случае рассогласования приведении их в соответствие за счет изменения производительности первого вентилятора 11 с помощью регулирующего органа 14. Величина перетока газа из промежуточной камеры 6 в камеру отвода 5 первого циркуляционного контура зависит от разности давлений в этих камерах. В случае уменьшения давления газа в печи разность этих давлений увеличивается, при этом величина давления газа в камере 6 начнет уменьшаться, однако, регулятор 15, сравнив заданное давление с фактическим, выдаст сигнал на увеличение призводительности первого вентилятора 11 за счет открытия регулирующего органа 14. Система автоматического регулирования будет увеличивать производительность вентилятора 11 до тех пор, пока давление газа в камере 6 не восстановится до первоначального заданного значения. Аналогично система автоматического регулирования будет работать и в случае повышения давления газа в печи выше рабочего значения, например, при увеличении подачи защитного газа в печь. В этом случае, система автоматического регулирования будет стабилизировать давление газа в камере нагнетания 6 за счет уменьшения производительности первого вентилятора 11.

По второму варианту способа, фиг.2 в котором в отличие от первого фиг.1 промежуточной, общей для обоих циркуляционных контуров движения газа является камера отвода 6, камеры 5 и 7 в этом варианте являются камерами нагнетания. При отрицательном давлении защитного газа относительно атмосферного в камере 6 направление движения газа в циркуляционных контурах изменяется на противоположное по отношению к способу, работающему по первому варианту. В камере 6 стабилизируют по величине и во времени разряжение защитного газа, которое целесообразно устанавливать в диапазоне (-0,5)-(-1) от рабочего давления газа в печи.

Заявленный способ герметизации загрузочных и разгрузочных окон протяжных печей обеспечивают плавное регулирование режима уплотнения печного агрегата при изменении давления защитного газа в его рабочем пространстве во всем возможном диапазоне, что позволяет дополнительно экономить расход защитного газа, подаваемого в печь и стабилизировать режим газодинамического уплотнения окон загрузки и выгрузки протяжной печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2420700C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ (ВАРИАНТЫ) | 2010 |

|

RU2443960C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАМЕРЫ СТРУЙНОГО ОХЛАЖДЕНИЯ ПОЛОСЫ В ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2449232C2 |

| Способ герметизации загрузочно-разгрузочных проемов проходных печей и газовый затвор для проходных печей | 1985 |

|

SU1303802A1 |

| Способ герметизации протяжной электропечи и протяжная электропечь | 1985 |

|

SU1295180A1 |

| Газовый затвор протяжной печи | 1988 |

|

SU1657531A1 |

| Газовый затвор проходной печи | 1984 |

|

SU1190174A1 |

| Газовый затвор | 1975 |

|

SU560919A1 |

| Газовый затвор протяжной печи | 1982 |

|

SU1040316A1 |

| Устройство конвективного охлаждения протяжной печи | 1982 |

|

SU1236293A1 |

Изобретение используется в агрегатах термической и термохимической обработки металла в металлургической и машиностроительной промышленности. Способ газодинамической герметизации загрузочных и разгрузочных окон протяжной печи включает циркуляцию защитного газа в камерах газового затвора за счет перепада давления в каждой из этих камер, при этом интенсивность циркуляции защитного газа регулируют. Циркуляцию защитного газа осуществляют с использованием промежуточной камеры, соединенной с выходами либо со входами двух вентиляторов с образованием относительно упомянутой камеры двух независимых друг от друга циркуляционных контуров движения защитного газа, при этом в промежуточной камере устанавливают и стабилизируют во времени и по величине избыточное по отношению к атмосферному давление защитного газа. Технический результат заключается в плавном регулировании режима уплотнения печного агрегата при изменении давления защитного газа в его рабочем пространстве во всем возможном диапазоне. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Способ газодинамической герметизации загрузочных и разгрузочных окон протяжной печи, включающий циркуляцию защитного газа в камерах газового затвора за счет перепада давления в каждой из этих камер, при этом интенсивность циркуляции защитного газа регулируют, отличающийся тем, что циркуляцию защитного газа осуществляют с использованием промежуточной камеры, соединенной с выходами двух вентиляторов с образованием относительно упомянутой камеры двух независимых друг от друга циркуляционных контуров движения защитного газа, при этом в промежуточной камере устанавливают и стабилизируют во времени и по величине избыточное по отношению к атмосферному давление защитного газа.

2. Способ по п.1, отличающийся тем, что давление защитного газа в промежуточной камере стабилизируют до величины, составляющей 1,1-2 от рабочего давления защитного газа в протяжной печи.

3. Способ газодинамической герметизации загрузочных и разгрузочных окон протяжной печи, включающий циркуляцию защитного газа в камерах газового затвора за счет перепада давления в каждой из этих камер, при этом интенсивность циркуляции защитного газа регулируют, отличающийся тем, что циркуляцию защитного газа осуществляют с использованием промежуточной камеры, соединенной со входами двух вентиляторов с образованием относительно этой камеры двух независимых друг от друга циркуляционных контуров движения защитного газа, при этом в промежуточной камере устанавливают и стабилизируют во времени и по величине отрицательное по отношению к атмосферному давление защитного газа.

4. Способ по п.3, отличающийся тем, что давление защитного газа в промежуточной камере стабилизируют до величины, составляющей (-0,5)-(-1) от рабочего давления защитного газа в печи.

| Газовый затвор | 1977 |

|

SU723352A1 |

| Способ герметизации загрузочно-разгрузочных проемов проходных печей и газовый затвор для проходных печей | 1985 |

|

SU1303802A1 |

| Газовый затвор проходной печи | 1984 |

|

SU1190174A1 |

| Газовый затвор протяжной печи | 1988 |

|

SU1657531A1 |

| US 4767320 A, 30.08.1988. | |||

Авторы

Даты

2011-09-20—Публикация

2010-03-17—Подача