Изобретение относится к металлургической промышленности, в частности к производству труб нефтяного сортамента, и может быть использовано при термообработке лифтовых труб диаметром от 60 до 80 мм типа «труба в трубе», требующих вакуумирования межтрубного пространства, или аналогичных изделий в машиностроении.

Эти изделия представляют собой длинномерные составные трубы, состоящие из наружной и, находящейся внутри нее, внутренней трубы, которые по торцам соединены сварочным соединением по типу «труба в трубе» с образованием замкнутой полости, из которой откачен воздух путем вакуумирования. При нагреве (охлаждении) внешняя и внутренняя составные трубы представляют собой два параллельных независимых газопроницаемых канала, и при этом взаимный теплообмен между образующими поверхностями этих труб практически отсутствует, то есть имеет место эффект «термоса». Применение таких труб позволяет снизить или полностью исключить переохлаждение нефти, например, с большим содержанием парафинов при добыче ее в условиях вечной мерзлоты.

Во время термообработки лифтовых труб в результате линейного расширения при нагреве или линейного сужения при охлаждении происходит существенное изменение длины составных труб до 50-80 мм при нагреве до 400°С и длине труб 12 м. Нарушение синхронного во времени изменения средних по длине температур при нагреве (охлаждении) наружной и внутренней составных труб приводит к их непропорциональному линейному расширению (сужению), в результате чего в местах торцевых соединений возникают термические напряжения растяжения или сжатия.

Известен способ аэродинамического нагрева длинномерных изделий, реализуемый в установке (RU 2168128, публ. 27.05.2001 г.) [1]. Установка содержит контур циркуляции теплоносителя, в котором последовательно установлены рабочий канал для размещения длинномерных изделий, вентилятор, соединительные каналы и регулирующие заслонки. Вдоль рабочего канала расположен нагнетательный канал, который по длине имеет ряд окон с регулирующими заслонками. Посредством заслонок теплоноситель подводят в ту или иную часть длинномерного изделия, достигая этим требуемого распределения температур по их длине. При таком способе термообработки невозможно подвести теплоноситель во внутреннюю полость лифтовых труб в таком количестве, чтобы линейные расширения внешних и внутренних составных труб были синхронными во все время их термообработки.

Известен способ конвективного нагрева или охлаждения металла в термической печи, реализованный в устройстве (RU 2301389, публ. 27.12.2007 г.) [2]. Обрабатываемые изделия, в том числе трубы, размещают в рабочее пространство, содержащее газоход с нагревательным или охлаждающим устройствами и тягодутьевое реверсивное устройство, которые соединены в циркуляционный контур. Нагрев (охлаждение) изделий осуществляется за счет продольной обдувки их поверхностей газовым потоком. Для выравнивания температуры по длине изделий направление движения газовой среды периодически изменяют на противоположное. Известный способ характеризуется отсутствием возможности регулирования и распределения тепловых потоков, что не позволяет синхронизировать процессы нагрева или охлаждения длинномерных изделий. Этот недостаток приводит или к существенному уменьшению производительности печного агрегата, или к снижению качества обрабатываемых изделий (деформации или разрушению) вследствие возникновения в них значительных внутренних термических напряжений.

Особенностью термообработки лифтовых труб малого диаметра является то, что гидравлическое сопротивление, возникающее при движении теплоносителя внутри таких труб, значительно больше, чем гидравлическое сопротивление при обдувке потоком теплоносителя их внешней поверхности. Кроме того, если температуры потоков, обдувающих внешнюю и внутреннюю поверхности труб, на их входе одинаковы, то синхронизацию процессов нагрева (охлаждения) в этих условиях можно осуществить лишь за счет перераспределения расходов этих двух потоков. Эта ситуация вынуждает проводить процесс синхронизации теплообмена по лимитирующему внутреннему каналу за счет снижения интенсивности теплообмена внешнего канала, например, частично перекрывая этот канал регулирующими органами (заслонками), что нецелесообразно из-за снижения экономичности и производительности способа термообработки лифтовых труб.

Задача настоящего изобретения состоит в создании надежного, экономичного способа термообработки лифтовых труб малого диаметра, типа «труба в трубе» с вакуумированием межтрубного пространства, при повышении производительности и качества обрабатываемых изделий.

Заявлен способ термической обработки лифтовых труб малого диаметра типа «труба в трубе», включающий продольную обдувку поверхности труб теплоносителем, направление которого периодически изменяют на противоположное. Способ отличается тем, что на входе в лифтовую трубу подают два независимых, регулируемых по расходу и температуре потока теплоносителя, один из потоков направляют вдоль наружной, а другой - вдоль внутренней поверхности внутренней трубы, при этом в процессе термической обработки путем регулирования расхода и температуры потоков поддерживают разность средних по длине температур этих труб в пределах плюс минус 2,5°С в расчете на один метр длины лифтовых труб.

Соблюдение условия, при котором разность средних по длине температур наружной и внутренней труб будет находиться в пределах плюс минус 2,5°С в расчете на один метр длины лифтовой трубы, позволит обеспечить синхронное изменение линейных размеров внешних и внутренних труб во время нагрева (охлаждения), исключая их деформацию или разрушение сварных соединений. Для обеспечения этого условия в каждый момент времени нагрева (охлаждения) при термообработке труб малого диаметра подбирают соотношение не только расходов, но и температур этих двух потоков. При разности средних по длине температур этих труб более плюс минус 2,5°С в расчете на один метр длины лифтовой трубы термические напряжения будут сопоставимы или больше по величине с механической прочностью материала труб, что приведет к их деформации (искривлению) или разрушению сварных соединений.

Новый технический результат заявленного изобретения заключается в синхронном изменении линейных размеров внешних и внутренних труб во время нагрева (охлаждения), исключении их деформации и/или разрушения сварных соединений.

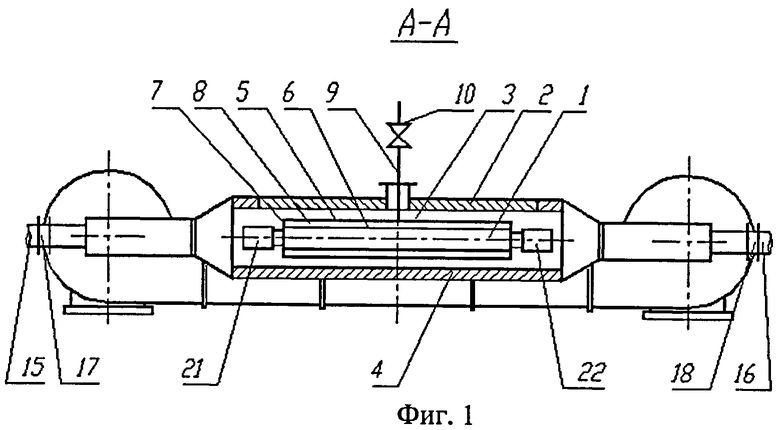

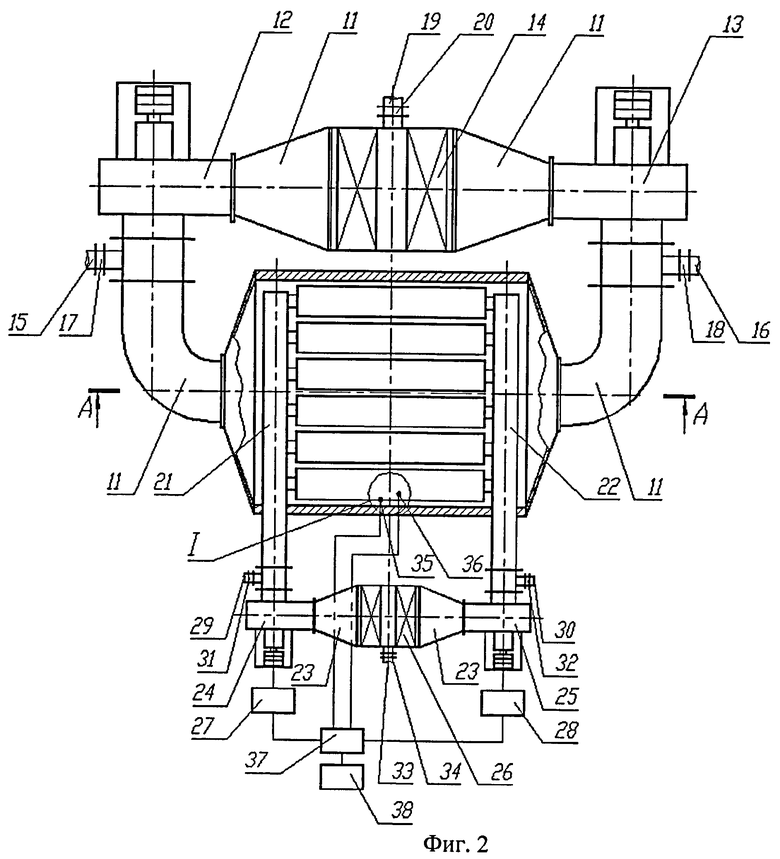

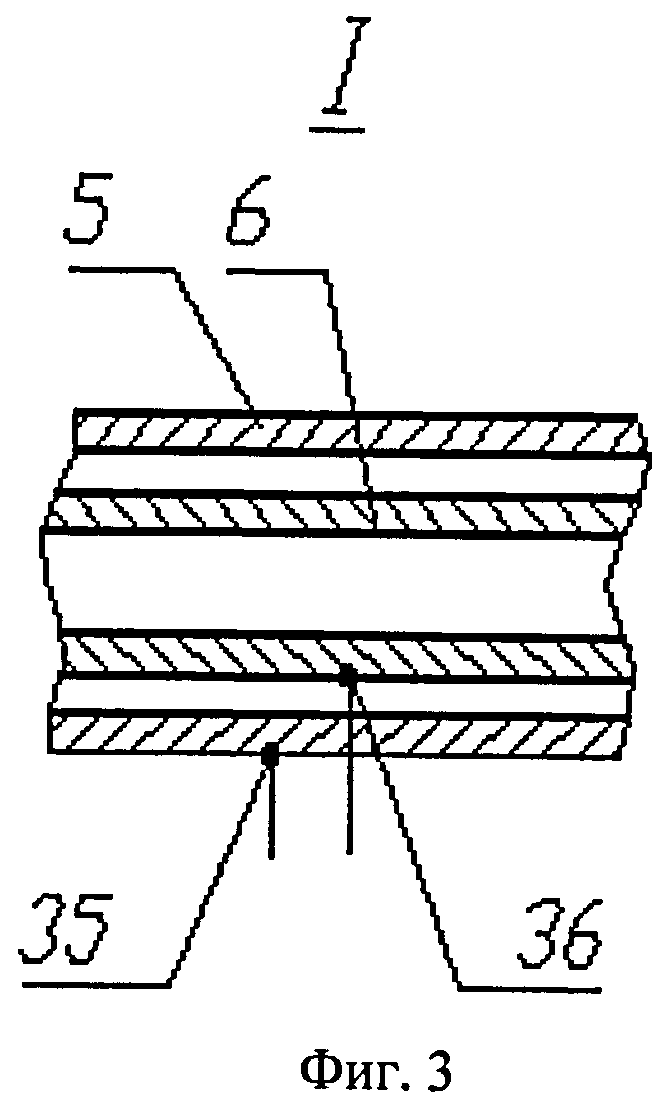

Изобретение иллюстрируется чертежами, где изображена схема установки для реализации заявленного способа. На фиг.1 представлена схема установки, продольный разрез; на фиг.2 - вид сверху, разрез рабочего объема установки; на фиг.3 - составная труба, продольный разрез.

Лифтовые трубы 1 типа «труба в трубе» уложены через верхнюю крышку 2 в рабочий объем 3 установки, стенки которой покрыты теплоизоляцией 4. Каждая из лифтовых труб 1 состоит из двух составных труб - наружной 5, и расположенной внутри нее внутренней трубы 6. Торцы труб 5 и 6 соединены между собой сварным соединением 7 с образованием замкнутого пространства 8, из которого в процессе термообработки отводится воздух через трубопровод 9 с запорным органом 10. Левая и правая части рабочего пространства 2 соединены посредством каналов 11 с вентиляторами 12, 13 и нагревателями 14 электрического типа с образованием основного циркуляционного контура. При работе установки в режиме охлаждения труб подвод охладителя осуществляется через патрубки 15 и 16, которые снабжены регулирующими органами 17 и 18. Отвод отработанного охладителя из установки производится через патрубок 19 с регулирующим органом 20.

Внутренние полости лифтовых труб 5 соединены по торцам с напорными (отводящими) коробами 21 и 22, которые с помощью последовательно установленных каналов 23, вентиляторов 24, 25 и нагревателей 26 образуют независимый от основного дополнительный циркуляционный контур теплоносителя. Параметры работы вентиляторов 24 и 25 регулируются за счет изменения числа оборотов электродвигателей, оснащенных частотными преобразователями. Подвод охладителя при работе этого контура в режиме охлаждения производится через патрубки 29 и 30 с регулирующими органами 31 и 32. Отработанный (нагретый) охладитель отводится в атмосферу через патрубок 33, снабженный регулирующим органом 34. Средние по длине температуры внешней и внутренней труб во время термообработки контролируются контактными термоэлектрическими датчиками, соответственно, 35 и 36, сигнал от которых поступает в регулятор 37, где вычисляется текущая разность этих температур. Полученная величина сравнивается с заданным предельным значением, которая устанавливается с помощью задатчика 38. Регулятор 37 управляет частотными преобразователями 27 и 28.

Способ осуществляют следующим образом. После укладки труб в рабочий объем 3, закрывают верхнюю крышку 2 и начинают процесс нагрева до необходимой температуры по заданному технологическому графику. Для этого организуют движение теплоносителя по основному циркуляционному контуру путем включения, например, правого вентилятора 13, а также нагревателя 14. Регулирующие органы 17, 18 и 20 в период нагрева находятся в закрытом положении. Под действием напора, создаваемым вентилятором 13, теплоноситель (воздух) проходит через нагреватель 14, остановленный неработающий вентилятор 14, канал 11 и поступает в левую часть рабочего объема 3. Далее, теплоноситель с необходимым расходом и температурой обтекает с внешней стороны напорный короб 21 дополнительного циркуляционного контура и формируется в продольные потоки, которые нагревают лишь внешние поверхности лифтовых труб 6. Охлажденный теплоноситель по отводящему каналу 11 поступает во входное окно работающего вентилятора 13 для повторения теплообменного цикла. Основной циркуляционный контур обеспечивает нагрев, выдержку и охлаждение внешних составных труб в соответствии с заданным технологическим графиком путем регулирования электрической мощности нагревателей 14.

Одновременно с основным запускают в работу дополнительный циркуляционный контур, включая, например, вентилятор 25. В этом случае теплоноситель через соединительные каналы 23, нагреватели 26, остановленный вентилятор 24 поступает во внутрь левой части напорного короба 21. Из этого короба теплоноситель с необходимым расходом и температурой направляется исключительно во внутреннюю полость составных труб, где происходит процесс теплообмена. Затем охлажденный теплоноситель по каналу 22 поступает во входное окно вентилятора 25, образуя дополнительный контур циркуляции. На всех режимах термообработки труб: нагреве, выдержке и охлаждении, с помощью контактных термоэлектрических датчиков 35 и 36 измеряют текущие значения средних по длине температур внешней и внутренней труб, сигнал от которых поступает в регулятор 37. Регулятор сравнивает сигналы от этих датчиков и задатчика 38 и, в случае превышения разности температур от заданной величины, управляет частотными преобразователями 27 или 28, которые за счет изменения числа оборотов вращения вентиляторов 24 или 25 синхронизируют процессы теплообмена и удерживают разность средних по длине температур внешних и внутренних труб в пределах плюс минус 2,5°С в расчете на один метр длины лифтовых труб.

Циркуляционные вентиляторы 12 и 13 основного циркуляционного контура работают с максимальным значением КПД, так как их параметры (расход, напор и температура теплоносителя) подобраны под условия оптимальных режимов термообработки только внешних составных труб, которые имеют индивидуальные соотношение диаметров, толщин и длин этих труб, геометрии проточной части рабочего объема установки, соединительных каналов и нагревателей. Циркуляционные вентиляторы 24 и 25 дополнительного циркуляционного контура работают также в оптимальном режиме, поскольку обеспечивают нагрев (охлаждение) только внутренних составных труб со своими индивидуальными размерами. Из-за повышенного гидравлического сопротивления труб малого диаметра применяются высоконапорные вентиляторы с соответствующими аэродинамическими характеристиками. Кроме того, в заявленном способе интенсивность теплообмена можно изменять также и за счет независимого регулирования температур теплоносителя на входе внешних и внутренних составных труб. Таким образом, внешний и внутренний теплообменные каналы не являются лимитирующими относительно друг друга (в обоих циркуляционных контурах отсутствуют механические перекрывающие органы - заслонки), что обеспечивает выполнение задачи изобретения - надежного и экономичного способа термообработки лифтовых труб малого диаметра при повышении производительности и качества обрабатываемых изделий.

В процессе нагрева и выдержки в замкнутом межтрубном пространстве происходит возгонка (переход из твердого состояния в газообразное) следов органических загрязнений, которые вместе с воздухом удаляются с помощью вакуумирования. При продольной обдувке теплоносителем теплообменных поверхностей труб их передние концы по ходу движения потока нагреваются быстрее, чем задние, в результате чего имеет место и неравномерный по длине процесс возгонки этих загрязнений. С целью снижения времени, необходимого для выравнивания температуры труб по их длине, создания наилучших условий для проведения процесса вакуумирования, а следовательно, повышения надежности, экономичности и качества предлагаемого способа термообработки, периодически изменяют движение теплоносителя (охладителя) на противоположное. Для этого останавливают вентиляторы 13 и 25 и включают в работу вентиляторы 12 и 24, вследствие чего нагретый теплоноситель поступает в рабочий объем 3 и напорные короба 22 в обратном направлении, с большей скоростью нагревая более холодную часть трубы, выравнивая тем самым поле температур по длине труб. Все вентиляторы 12, 13, 24 и 25 специального исполнения спроектированы так, что их проточная часть имеет незначительные гидравлические сопротивления при движении теплоносителя (охладителя) в обратном направлении в период их остановки

В режиме выдержки установка работает аналогичным образом. Мощность нагревателей 14 и 26 компенсирует лишь тепловые потери через наружные стенки установки в окружающее пространство. В режиме охлаждения нагреватели 14 и 26 отключены, а вентиляторы 13 и 25 находятся в рабочем состоянии и обеспечивают независимое движение охладителя по основному и дополнительному циркуляционным контурам. Отвод тепла из установки осуществляется за счет регламентированного подмешивания окружающего воздуха через трубопроводы 15 и 29 с регулирующими органами 17 и 31 в соответствующие циркуляционные контуры. Понижая температуру труб, охладитель нагревается и удаляется через трубопроводы 19 и 33 с регулирующими органами 20 и 34. Изменение необходимых расходов подмешиваемого охладителя (воздуха) в циркуляционные контуры определяется технологическим графиком охлаждения обрабатываемых труб. Синхронизация процесса охлаждения внешней и внутренней составных труб производится аналогичным способом, что и в режиме нагрева и выдержки, описанном выше. Выравнивание полей температур по длине труб осуществляется также за счет периодического изменения движения охладителя на противоположное.

Заявленный способ позволяет надежно и экономично осуществлять термообработку лифтовых труб типа «труба в трубе» с вакуумированием межтрубного пространства преимущественно небольшого диаметра при повышении производительности и качества обрабатываемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2011 |

|

RU2478125C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2012 |

|

RU2479647C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАМЕРЫ СТРУЙНОГО ОХЛАЖДЕНИЯ ПОЛОСЫ В ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2449232C2 |

| ТЯГОДУТЬЕВОЕ РЕВЕРСИВНОЕ УСТРОЙСТВО ДЛЯ КОНВЕКТИВНОГО НАГРЕВА ИЛИ ОХЛАЖДЕНИЯ МЕТАЛЛА В ТЕРМИЧЕСКОЙ ПЕЧИ | 2005 |

|

RU2309352C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ (ВАРИАНТЫ) | 2010 |

|

RU2443960C1 |

| ТЯГОДУТЬЕВОЕ РЕВЕРСИВНОЕ УСТРОЙСТВО ДЛЯ КОНВЕКТИВНОГО НАГРЕВА ИЛИ ОХЛАЖДЕНИЯ МЕТАЛЛА В ТЕРМИЧЕСКОЙ ПЕЧИ | 2005 |

|

RU2301389C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ (ВАРИАНТЫ) | 2010 |

|

RU2429435C1 |

| Способ охлаждения полосы в камере термической печи и устройство для его осуществления | 1981 |

|

SU1027237A1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2420700C1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

Изобретение относится к области термической обработки лифтовых труб малого диаметра типа «труба в трубе» диаметром от 60 до 80 мм, требующих вакуумирования межтрубного пространства. Для повышения качества труб осуществляют продольную обдувку поверхности труб теплоносителем, направление которого периодически изменяют на противоположное, при этом на входе в лифтовую трубу подают два независимых, регулируемых по расходу и температуре потока теплоносителя, один из потоков направляют вдоль наружной, а другой - вдоль внутренней поверхности внутренней трубы. В процессе термической обработки путем регулирования расхода и температуры потоков поддерживают разность средних по длине температур этих труб в пределах плюс минус 2,5°С в расчете на один метр длины лифтовых труб. 3 ил.

Способ термической обработки лифтовых труб малого диаметра, установленных по типу «труба в трубе», включающий продольную обдувку поверхности труб теплоносителем, направление которого периодически изменяют на противоположное, отличающийся тем, что на входе в лифтовую трубу подают два независимых, регулируемых по расходу и температуре потока теплоносителя, один из потоков направляют вдоль наружной, а другой - вдоль внутренней поверхности внутренней трубы, при этом в процессе термической обработки путем регулирования расхода и температуры потоков поддерживают разность средних по длине температур этих труб в пределах ±2,5°С в расчете на один метр длины лифтовых труб.

| ТЯГОДУТЬЕВОЕ РЕВЕРСИВНОЕ УСТРОЙСТВО ДЛЯ КОНВЕКТИВНОГО НАГРЕВА ИЛИ ОХЛАЖДЕНИЯ МЕТАЛЛА В ТЕРМИЧЕСКОЙ ПЕЧИ | 2005 |

|

RU2301389C2 |

| УСТАНОВКА ДЛЯ АЭРОДИНАМИЧЕСКОГО НАГРЕВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2168128C1 |

| RU 92009663 A, 20.03.1997 | |||

| Лифтовая теплоизолированная труба | 2002 |

|

RU2222685C2 |

Авторы

Даты

2012-11-20—Публикация

2011-12-26—Подача