Область техники, к которой относится изобретение

Настоящее изобретение относится к установке для хранения, то есть для обратимого хранения под надзором в течение очень длительного периода времени (более 50 лет), теплотворных продуктов, излучающих мощный тепловой поток.

Такие установки для хранения, в частности, можно использовать для очень длительного хранения ядерных отходов, таких как облученные компоненты ядерного топлива. Хранение таких продуктов требует контроля над температурой контейнеров, в которых они помещены.

Уровень техники

Очень длительное хранение теплотворных продуктов, таких как ядерные отходы, обычно выполняют путем обработки отходов в контейнерах с последующим помещением последних в полости, сформированной в грунте, ограниченной бетонными стенками.

Мощный тепловой поток, генерируемый теплотворными продуктами, необходимо отводить с использованием систем охлаждения для стабилизации температуры на поверхности контейнеров. Таким образом обеспечивается стабильность структур контейнеров и теплотворных продуктов, которые содержатся в них. Это также обеспечивает стабильность бетона окружающих стенок. Предпочтительно, используют пассивные системы охлаждения.

В FR-A-2791805 предложена установка для очень длительного хранения теплотворных продуктов. В этой установке тепловую энергию отводят от места, расположенного как можно ближе к герметичному барьеру, представленному контейнером, без его нарушения и пассивным способом, после чего тепловую энергию выводят от места хранения наружу с использованием не загрязняемого контура охлаждения.

Более точно, в этом документе предложено плотно окружать каждый контейнер, по всей его внешней цилиндрической поверхности, гибким и съемным кожухом, состоящим, например, из обжатого с помощью струбцин тонкого металлического листа, окружающего контейнер таким образом, что гладкие внешние поверхности контейнера и кожуха обычно находятся в контакте. Установка кожуха на внешней поверхности контейнера обеспечивается путем натяжения в нескольких точках во время упаковки (или обжатия с помощью струбцин) кожуха.

На внешней стороне кожуха установлены через правильные интервалы (например, приблизительно через 20 см) вертикальные трубы круглого или квадратного поперечного сечения. Эти трубы плотно соединены с кожухом, с обеспечением хорошей теплопроводности, таким образом, что они образуют испаритель для охлаждающей текучей среды. Предпочтительно, такая охлаждающая текучая среда работает в двухфазном режиме жидкость/пар и представляет собой тепловую трубу с контуром, внутри которого она заключена. Конденсатор тепловой трубы расположен за пределами места хранения, и в нем происходит теплообмен с использованием свободно циркулирующего под действием естественной конвекции воздуха.

В известной установке передача теплового потока от контейнера обеспечивается, с одной стороны, благодаря прямому контакту стенок контейнера и листа металла, формирующего кожух, и, с другой стороны, благодаря контакту между указанным металлическим листом и трубами, которые установлены на нем.

В соответствии с другим вариантом выполнения, описанным в FR-A-2791805, трубы являются неотъемлемой частью секций кожуха, при этом секции собраны встык друг с другом с использованием сварки или другого средства механического соединения. В этом случае тепловая эффективность системы зависит только от качества контакта между контейнерами и соседними секциями кожуха.

Во всех случаях качество передачи тепла повышается, когда снижается сопротивление контакта, то есть, когда между поверхностями обеспечивается наиболее плотный контакт. Другими словами, хорошая передача теплового потока между контейнером и гибким кожухом, окружающим его, зависит от толщины остаточной пленки воздуха между двумя стенками, которая ограничена долями миллиметра.

Охлаждение обычно обеспечивается за счет окружающего воздуха, при постоянной естественной конвекции на внешней поверхности кожуха тепловой трубы. Для обеспечения охлаждения в случае происшествия или аварии может быть установлено средство обеспечения принудительной конвекции воздуха. Передача тепла с внешней поверхности кожуха повышается, когда последний изготовлен из теплопроводного материала, и когда сопротивление контакта между контейнером и кожухом мало. Кроме того, в предпочтительном варианте выполнения трубы могут быть выполнены с охлаждающими ребрами для повышения поверхности передачи тепла между кожухом и окружающим воздухом и для обеспечения более длительного периода времени для вмешательства в случае аварии.

Моделирование и проведенные затем эксперименты, выполненные в масштабе 1 на контейнерах диаметром 2 метра, позволили получить результаты, описанные в FR-A-2791805.

Продолжение этой работы и ее ориентация на промышленное применение показали трудность обеспечения среднего зазора меньше 0,3 мм между контейнерами и поверхностью кожуха. Такую точность, доступную на прототипе, трудно воспроизвести в промышленном масштабе с использованием традиционных инструментов, и любые попытки уменьшить зазор, например, до уровня 0,1 мм чрезвычайно повышают затраты при производстве. Но такая средняя величина зазора представляет собой наиболее важный параметр, обеспечивающий требуемые рабочие характеристики установки.

Сущность изобретения

Настоящее изобретение направлено на установку для очень длительного хранения теплотворных продуктов, характеристики которой сопоставимы с характеристиками установки, описанной в FR-A-2791805, но исходная конструкция которой позволяет получить, по меньшей мере, сопоставимые рабочие характеристики намного проще и с меньшими затратами, при использовании традиционных промышленных средств.

В соответствии с настоящим изобретением предложена установка для очень длительного хранения теплотворных продуктов, содержащая, по меньшей мере, один герметично закрытый контейнер для таких продуктов, испаритель, содержащий кожух, окружающий контейнер, и множество труб, выполненных как единая деталь с кожухом и заполненных охлаждающей текучей средой, а также средство, предназначенное для натяжения испарителя, установленного на контейнер, отличающаяся тем, что испаритель имеет такую внутреннюю поверхность, что средство натяжения удерживает испаритель в плотном контакте с внешней поверхностью контейнера только на участке перед каждой из труб.

Исследование конструкции и моделирование работы таких установок, совместно с испытаниями определенных критический характеристик, таких как поверхности раздела между кожухом и контейнером, показали, что сведение контактных поверхностей между контейнером и кожухом к ограниченным зонам на участке перед трубами обеспечивает возможность получения, с использованием традиционных промышленных средств и, поэтому, при разумных затратах, эффективной передачи тепла между контейнером и трубами, которая могла бы быть получена в установке известного уровня техники, описанной в FR-A-2791805, при обеспечении среднего зазора между контейнером и кожухом приблизительно 0,1 мм, что очень труднодостижимо при промышленном производстве.

Предпочтительно, внутренняя поверхность испарителя между трубами имеет радиус кривизны больший, чем радиус кривизны внешней поверхности контейнера.

Предпочтительно, поскольку зона контакта между контейнером и каждой из труб имеет хорошо определенную поверхность и не ограничена линейной конфигурацией, в частности, в случае труб с круглым поперечным сечением, внутренняя поверхность испарителя содержит, на участке перед каждой из труб, часть, форма которой взаимодополняет внешнюю поверхность контейнера, которая с помощью средства натяжения удерживается в плотном поверхностном контакте с внешней поверхностью.

В соответствии с первым вариантом выполнения настоящего изобретения, трубы зафиксированы, предпочтительно, с помощью сварки внутри непрерывной структуры, практически круглого поперечного сечения, образующей кожух. В этом случае трубы могут содержать охлаждающие ребра, расположенные между кожухом и контейнером.

В соответствии со вторым вариантом выполнения настоящего изобретения, каждая труба выполнена в виде единой детали с двумя секциями кожуха, и соседние секции труб собраны вместе встык, так, что образуется кожух. Соседние секции труб могут затем быть скреплены между собой с использованием сварки или любого механического средства соединения.

Трубы могут иметь, по существу, квадратное или прямоугольное поперечное сечение, или, по существу, круглое поперечное сечение. В последнем случае трубы, предпочтительно, выполнены с фланцем, расположенным с внутренней стороны, удерживаемым с помощью средства натяжения в плотном поверхностном контакте с внешней поверхностью контейнера.

В качестве варианта, внешняя поверхность испарителя может содержать охлаждающие ребра.

Наконец, в соответствии с особенно предпочтительным улучшением настоящего изобретения, за пределами зон, расположенных на участке перед трубками, испаритель отделен от контейнера таким образом, что образуются вертикальные каналы для циркуляции воздуха под действием естественной конвекции. В варианте выполнения настоящего изобретения каналы представляют собой часть замкнутого контура, составляющего вспомогательный барьер уплотнения.

Краткое описание чертежей

Ниже будут описаны иллюстративные и не ограничивающие примеры, различные варианты выполнения настоящего изобретения со ссылкой на прилагаемые чертежи, на которых:

- на фиг.1 показан вид в вертикальном разрезе, схематично представляющий часть установки для хранения теплотворных продуктов в соответствии с настоящим изобретением;

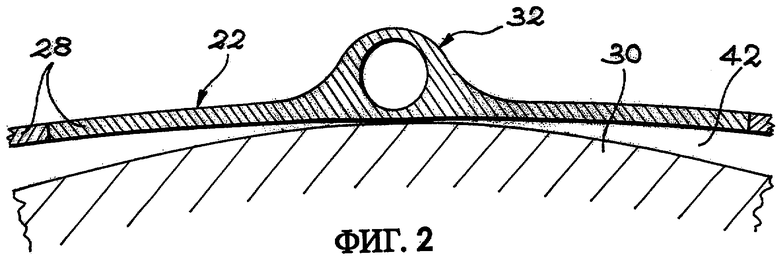

- на фиг.2 показан вид в горизонтальном разрезе, схематично представляющий часть испарителя в соответствии с настоящим изобретение в квазилинейном контакте с контейнером, находящимся в установке;

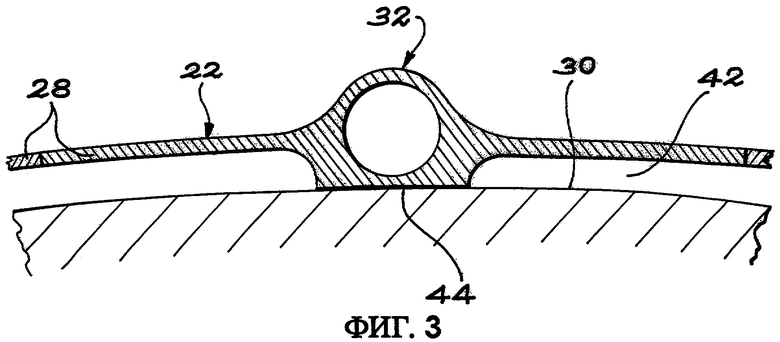

- на фиг.3 представлена, для сравнения с фиг.2, схема, изображающая случай испарителя, находящегося в поверхностном контакте с контейнером, содержащим теплотворные продукты;

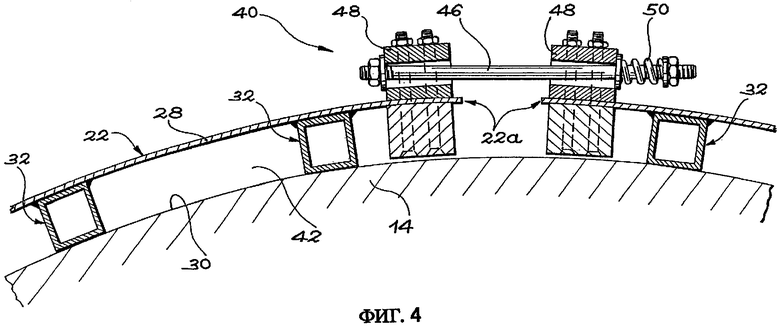

- на фиг.4 показан вид в поперечном разрезе, сравнимый с фиг.2 и 3, более подробно представляющий испаритель в соответствии с первым вариантом выполнения настоящего изобретения и соответствующее средство натяжения;

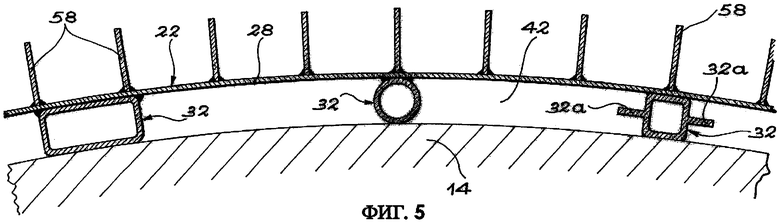

- на фиг.5 показан вид в разрезе, для сравнения с фиг.4, представляющий расположенные рядом друг с другом три варианта выполнения возможных поперечных сечений труб испарителя, а также охлаждающих ребер, устанавливаемых на кожухе в случае необходимости;

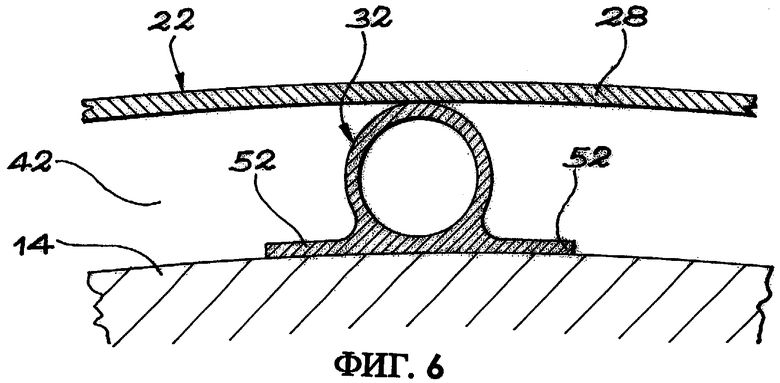

- на фиг.6 показан вид в разрезе, для сравнения с фиг.4 и 5, представляющий другую конструкцию первого варианта выполнения настоящего изобретения;

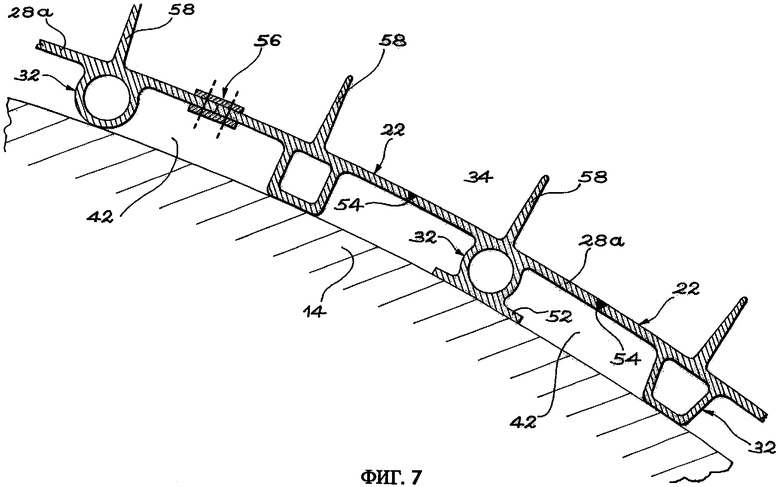

- на фиг.7 показан вид в разрезе, для сравнения с фиг.4-6, изображающий расположенные рядом друг с другом три конструкции второго варианта выполнения настоящего изобретения;

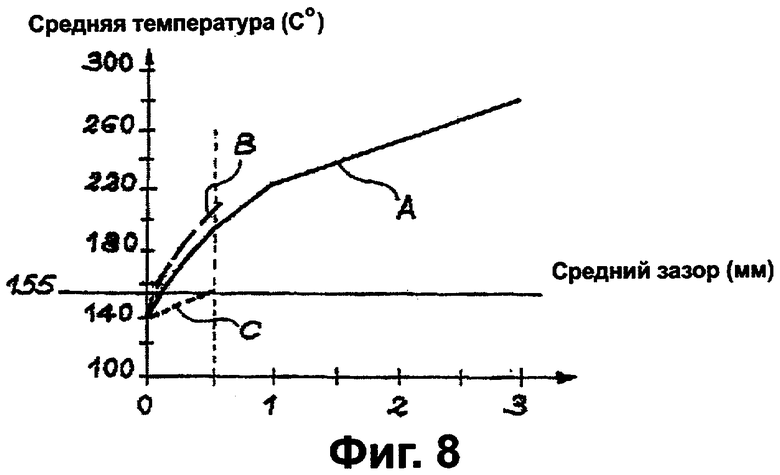

- на фиг.8 показаны три графика, иллюстрирующие изменение значения средней температуры (в °С) по толщине контейнера, содержащего теплотворный продукт, в функции от средней величины зазора (в мм) между испарителем и контейнером, соответственно, в случае постоянной величины зазора (кривая А), в случае контакта между трубами (кривая В), а также в случае контакта на участке перед трубами в соответствии с настоящим изобретением (кривая С);

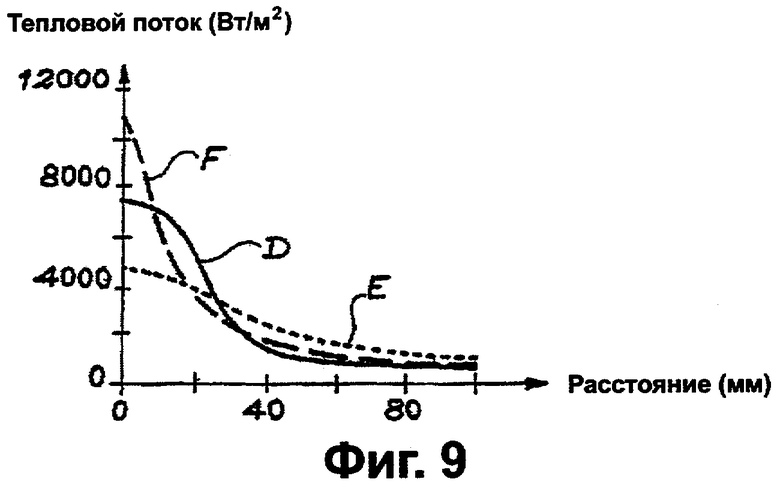

- на фиг.9 показано распределение теплового потока (в В/м2) в функции от расстояния (в мм) от оси трубы, в направлении внешней окружности контейнера, соответственно, в случае постоянного зазора 0,01 мм (кривая D), в случае постоянного зазора 0,3 мм (кривая Е), а также в случае контакта на участке перед трубами и при средней величине зазора 0,3 мм (кривая F); и

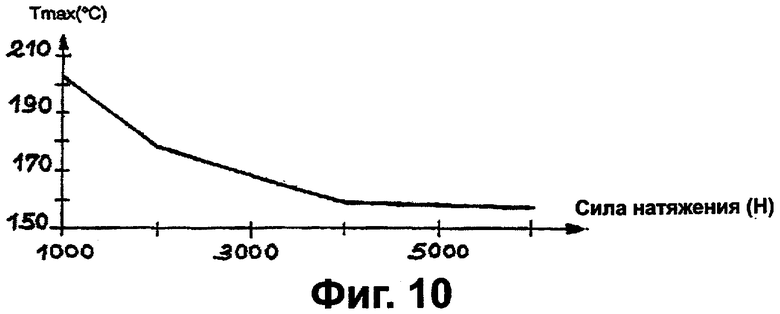

- на фиг.10 показано изменение максимальной температуры контейнера (в °С) в функции от силы натяжения, приложенной к испарителю (в Ньютонах).

Подробное описание изобретения

На фиг.1 схематично показана часть установки в соответствии с настоящим изобретением, предназначенной для очень длительного хранения теплотворных продуктов, таких как ядерные отходы, состоящие, например, из облученных компонентов ядерного топлива.

В этой общей конфигурации такая установка сравнима с установкой, описанной в FR-A-2791805. Для более подробного описания можно обратиться к этому документу.

Для полного понимания настоящего изобретения здесь достаточно просто отметить, что установка состоит из закрытой полости 10, по сторонам которой и на дне установлены бетонные стенки 12. Размеры полости 10 выбирают такими, что в ней можно установить один или несколько контейнеров 14, в которых производят обработку хранимых ядерных отходов. Контейнеры 14 имеют форму цилиндрических барабанов и установлены в полость 10 так, что их оси ориентированы близко к вертикальному направлению. Между каждым контейнером 14 и стенками 12 полости 10 оставлено пространство 16, позволяющее обеспечить циркуляцию окружающего воздуха под действием естественной конвекции. Контейнер 14 устанавливают на основание полости 10 на подставке 17.

Полость 10 закрыта сверху бетонной плитой 18, содержащей съемную заглушку 20 над каждым из контейнеров 14.

Для обеспечения отвода тепла, выделяемого обрабатываемыми ядерными отходами в контейнерах 14, с использованием пассивного способа, что означает без подачи внешней энергии, на каждом из контейнеров установлена тепловая труба. Более точно, такая тепловая труба содержит испаритель 22, окружающий контейнер 14, воздушный конденсатор 24, установленный над плитой 18, а также два трубопровода 26, соединяющих испаритель 22 с воздушным конденсатором 24 через заглушку 20. Воздушный конденсатор 24 может быть общим для нескольких контейнеров 14.

Внутри тепловой трубы помещена охлаждающая текучая среда, такая как вода, при температуре 100°С. Фазовые изменения этой текучей среды (испарение/конденсация) в тепловой трубе обеспечивают передачу тепла, испускаемого ядерными отходами от горячего источника, находящегося внутри контейнера 14, к источнику холода, представленному воздушным конденсатором 24.

Как схематично показано на фиг.2, испаритель 22 содержит кожух 28, плотно окружающий всю внешнюю поверхность 30 контейнера 14, и множество труб 32, выполненных как единая деталь с кожухом 28. Трубы 32 расположены параллельно друг другу и также близкому к вертикальному направлению оси контейнера и расположены, по существу, равномерно, через равные промежутки друг от друга вокруг всей внешней окружности контейнера.

Как снова показано на фиг.1, трубы 32 на их нижних концах соединены с кольцевым распределителем жидкой воды 34 и на верхних концах - с кольцевым коллектором испарившейся воды 36. Распределитель 34 и коллектор 36 по отдельности соединены с воздушным конденсатором 24, с использованием одного из трубопроводов 26, и последний содержит съемные соединения 38, расположенные ниже заглушки 20. Трубы 32, а также коллекторы 34 и 36 заполнены охлаждающей текучей средой, находящейся в тепловой трубе.

Испаритель 22 установлен на контейнере 14 с возможностью съема с использованием средства 40 натяжения, и ниже будет описан его пример со ссылкой на фиг.4.

В соответствии с настоящим изобретением, и как схематично показано на фиг.2, внутренняя поверхность испарителя 22, то есть поверхность испарителя, обращенная к контейнеру 14, выполнена таким образом, что средство 40 натяжения поддерживает испаритель 22 в плотном контакте с внешней поверхностью 30 контейнера 14 только на участке перед каждой из труб 32. При этом части кожуха 28, которые расположены между трубами 32, отделены от внешней поверхности 30 контейнера 14 таким образом, что формируются вертикальные каналы 42, с толщиной, близкой к равномерной, или с переменной толщиной между кожухом 28 и контейнером 14. Эти каналы 42 представляют собой, своего рода, вытяжные трубы, обеспечивающие циркуляцию воздуха вокруг контейнера 14 в результате естественной конвекции.

Такая циркуляция воздуха, в основном, может быть ламинарной или турбулентной, в соответствии с удельной мощностью, рассеиваемой контейнером, в зависимости от высоты контейнера и, в меньшей степени, в зависимости от диаметра контейнера. Турбулентный характер потока улучшает охлаждение контейнера. Он образуется при удельной тепловой мощности, равной или большей 1 кВ/м2, и при увеличении высоты контейнера, а также радиальной толщины вертикальных каналов 42.

Были проведены испытания при уровнях удельной тепловой мощности в диапазоне от 1 кВ/м2 до более 3 кВ/м2 и, более конкретно, приблизительно 2,5 кВ/м2. Значения высоты составляли от 2 м до 5 м, причем большие значения высоты улучшали эффективность теплопередачи. Для повышения эффективности циркуляции в вертикальных каналах 42 радиальная толщина должна быть больше 1 см; по этой причине испытания проводили, предпочтительно, при радиальной толщине каналов от 4 до 12 см.

Для кольцевой формы образование тяги под действием естественной конвекции определяется следующими тремя параметрами:

- высота вытяжного канала; для данного случая высота вытяжного канала составляет от 5 до 6 метров, когда контейнер заполнен облученными компонентами топлива, что создает достаточно сильную тягу. Тем не менее, высота 1 метр, соответствующая контейнеру, заполненному горячими объектами с более короткой длиной, обеспечивает пропорциональную эффективность;

- наличие цилиндрического контейнера, генерирующего тепловой поток: контейнер представляет собой превосходный генератор теплового потока; этот поток можно считать равномерным на цилиндрической стенке; и

- ширина кольцевого зазора ΔR между контейнером и кожухом для заданного диаметра; в данном случае ширина кольцевого зазора 42 сама по себе не достаточна для формирования конвекции при такой форме; таким образом, необходимо учитывать взаимозависимость между радиусом R1 контейнера и радиусом R2 кожуха.

Движение воздуха создается при изменении объемной массы текучей среды, находящейся в силовом поле. Группа сил, определяющая естественную конвекцию, представляет собой критерий Грасгофа, Gr, но при использовании корреляции обычно можно было учесть влияние критерия Релея.

Для контейнера диаметром приблизительно 2 метра расчеты показывают, что эффект тяги начинает развиваться от значения ΔR=1 см. Этот эффект затем повышается с увеличением ΔR и достигает оптимального значения при значении зазора приблизительно 5-6 см (определение этого оптимального значения в данном случае зависит от максимального использования высокопроизводительного испарителя тепловой трубы, соединенного с высокопроизводительной системой охлаждения, работающей в условиях естественной конвекции). Такое оптимальное значение соответствует значению отвода тепла в результате естественной конвекции, составляющему приблизительно 40% от общего значения отводимого тепла (теплопроводность + излучение + естественная конвекция в каналах 42 + внешняя естественная конвекция). При ΔR=4 см процент энергии, отводимой под действием эффекта вытяжки, составляет приблизительно 25-30% общей отводимой энергии. Это значение может быть подтверждено экспериментально на модели диаметром 2 м, высотой 1,5 м и с тепловым потоком 2,5 кВт/м2. Значение ΔR=4 см соответствует использованию квадратной трубы с внешними размерами 40 мм × 40 мм, причем такое внутреннее сечение трубы необходимо для обеспечения стабильной работы в двухфазном режиме сифона (пассивный режим).

При дальнейшем увеличении значения ΔR за пределами приблизительно 6-7 см эффект вытяжки больше не повышается и проявляет тенденцию снижения до уровня естественной конвекции в свободном пространстве для ΔR>10 см.

Эти значения были проверены для ситуации отвода тепла при одновременном использовании тепловой трубы (для обеспечения наибольшего преимущества отвода в результате теплопроводности) и естественной конвекции под действием вытяжки.

Повышение производительности системы, в соответствии с настоящим изобретением, предпочтительно, составляет приблизительно 20%. При одинаковом уровне генерируемой энергии в контейнере это приводит к существенному снижению температуры оболочки контейнера приблизительно на 10-20°С (в зависимости от природы различных материалов) и тепловых потоков на 2-3 кВт/м2. Такое повышение эффективности охлаждения, поэтому, является очень существенным.

Как схематично показано на фиг.2, контакт между испарителем 22 и контейнером 14 может быть ограничен квазилинейной зоной, соответствующей касательной линии к поверхности контейнера 14, проходящей под прямым углом к каждой из труб 32.

Для дополнительного улучшения теплообмена внутренняя поверхность испарителя 22 также может содержать, с правой стороны от каждой из труб 32, участок 44 ограниченной ширины, форма которого взаимодополняет форму внешней поверхности 30 контейнера 14, как показано на фиг.3. Применение средства 40 натяжения (фиг.4) создает эффект удержания этих участков 44 в плотном поверхностном контакте с внешней поверхностью 30 контейнера 14.

Квазиизбирательный контакт для конструкции, представленной на фиг.2, такой как контакт поверхности, показанный на фиг.3, может быть обеспечен благодаря приданию внутренней поверхности испарителя 22, между трубами 32, большего радиуса кривизны, чем радиус кривизны внешней поверхность 30 контейнера 14. Таким образом, в качестве неограничивающего примера, в случае контейнера с радиусом 1000 мм, участки испарителя 22, расположенные между трубами 32, могут иметь радиус приблизительно 1200 мм. Максимальный зазор между испарителем и контейнером в таком случае составляет, например, 0,85 мм. В случае квазиизбирательного контакта, такого как показан на фиг.2, среднее значение зазора, образующегося внутри каналов 42, составляет приблизительно 0,45 мм.

В первом варианте выполнения, в соответствии с настоящим изобретением, показанном на фиг.4, кожух 28 имеет форму непрерывной структуры, с близким к круглому поперечным сечением и малой толщиной, окружающей контейнер 14 на некотором расстоянии. Эта структура сформирована, например, из металлического листа. Трубы 32 затем закреплены внутри кожуха 28 с использованием любого соответствующего средства. Предпочтительно, такое крепление обеспечивается точечной сваркой.

На фиг.4 также показан возможный вариант выполнения средства 40 натяжения.

Как показано на фиг.4, испаритель 22 открыт вдоль образующей линии и содержит две расположенные друг напротив друга кромки 22а, ориентированные параллельно оси контейнера 14. Средство 40 натяжения установлено между двумя кромками 22а. Более точно, средство 40 натяжения содержит множество болтов 46, которые проходят через отверстия, сформированные в деталях 48, установленных вдоль кромок 22а испарителя на его обращенной наружу поверхности. Спиральная пружина 50 сжатия установлена на каждом из болтов 46 так, что она поддерживает, по существу, постоянное усилие натяжения при гипотетически возможном различном расширении контейнера 14 и испарителя 22.

На фиг.5 показаны другие варианты конфигурации, вместе с первым вариантом выполнения настоящего изобретения, описанным со ссылкой на фиг.4. На практике следует понимать, что эти варианты представляют собой альтернативные решения, которые обычно выполняют отдельно друг от друга, несмотря на то, что они показаны вместе на чертеже.

Различные варианты, показанные на фиг.5, относятся, прежде всего, к форме труб 32. При этом, в любом случае, трубы могут иметь круглое, квадратное или прямоугольное поперечное сечение, то есть могут быть сплющены по толщине. Отвод тепла обеспечивается особенно эффективно, когда увеличивается поверхность контакта между контейнером и участками испарителя, расположенными перед трубами, то есть при переходе от труб с круглым поперечным сечением к трубам с прямоугольным поперечным сечением. Тем не менее, протяженность этой контактной поверхности должна оставаться достаточно малой, чтобы без особых трудностей можно было обеспечить плотный контакт.

В качестве неограничивающей иллюстрации, каждая из труб 32 может быть установлена через 200 мм и может иметь поперечное сечение 40×40 мм или 60×60 мм, в случае квадратных труб.

Как показано в правой части на фиг.5, тепловой обмен между трубами 32 и воздухом, циркулирующим в кольцевых зазорах 42, может быть улучшен при установке на трубах охлаждающих ребер 32а, расположенных между кожухом 28 и контейнером 14. Эти ребра 32а могут быть установлены на трубы 32 с любой формой поперечного сечения или могут быть изготовлены в виде единой детали с указанными трубами, с использованием экструдированных профилей соответствующей формы.

Как показано на фиг.6, в случае, когда используют трубы с круглым поперечным сечением, тепловой обмен можно улучшить путем установки на каждую из труб 32 фланцев 52 на стороне контейнера 14. Внутреннюю сторону фланцев 52 затем устанавливают в плотном контакте поверхности с внешней поверхностью 30 контейнера 14.

На фиг.7 показаны различные возможные варианты испарителя в соответствии со вторым вариантом выполнения настоящего изобретения.

В этом втором варианте выполнения кожух 28 и трубы 32 выполнены в виде единой детали. Более точно, каждая из труб 32 выполнена в виде единой детали с двумя секциями 28а кожуха 28. Каждая из секций 28а, в поперечном сечении в горизонтальной плоскости, имеет форму дуги окружности, длина которой равна половине длины секции кожуха между двумя соседними трубами 32. Секции 28а соседних труб 32 соединены вместе встык, вдоль образующих линий контейнера 14 для формирования кожуха 28. Сборка встык секций 28а может быть обеспечена либо с использованием сварки 54, или с помощью механического средства 56 соединения, такого как соединение со стыковой накладкой, или с использованием соединений других типов, как показано на фиг.7.

Когда трубы 32 имеют круглое поперечное сечение, они могут содержать фланцы 52, как описано выше со ссылкой на фиг.6, в рамках первого варианта выполнения, в соответствии с настоящим изобретением. Фланцы 52 при этом имеют внутреннюю поверхность, форма которой взаимодополняет форму внешней цилиндрической поверхности контейнера 14. В этом случае средство натяжения, устанавливаемое на испарителе, поддерживает внутреннюю сторону каждого из фланцев 52 в плотном поверхностном контакте, то есть без зазора, с внешней поверхностью контейнера 14.

На фиг.7 также показано, что каждая из частей отдельной детали, составляющей трубу 32 и две секции 28а кожуха, также может содержать одно или несколько охлаждающих ребер 58 на поверхности, обращенной наружу, то есть от контейнера 14. В первом варианте выполнения, в соответствии с настоящим изобретением, показанном на фиг.4-6, также можно использовать такие охлаждающие ребра 58 (фиг.5). В этом случае, ребра 58 устанавливают путем их приваривания на внешней поверхности металлического листа, формирующего кожух 28.

Во втором варианте выполнения, в соответствии с настоящим изобретением, можно использовать средство натяжения, аналогичное используемому в первом варианте выполнения, как описано выше со ссылкой на фиг.4.

Моделирование заявителем законченных элементов неожиданно показало, что испаритель 22 с ограниченным поверхностным контактом с контейнером 14 (соответствующим зазору 0,01 мм), при прямых углах установки труб 32 тепловой трубы, в соответствии с настоящим изобретением, позволяет обеспечить тепловые свойства, по существу, идентичные получаемым при использовании испарителя, в соответствии с известным уровнем техники, описанным в FR-A-2791805, в котором равномерный зазор 0,1 мм обеспечивается по всей поверхности раздела между испарителем и контейнером. Это позволяет получить особое преимущество с точки зрения производства, поскольку гораздо легче обеспечить ограниченный местный контакт под прямым углом к трубам 32, чем обеспечить равномерный зазор 0,1 мм по всей поверхности испарителя 22.

Полученные результаты представлены на фиг.8, на которой на оси абсцисс представлено среднее значение зазора (в мм) между испарителем 22 и контейнером 14, и на оси ординат показана средняя температура (в °С) в зависимости от толщины контейнера 14. Более точно, кривая А соответствует случаю испарителя известного уровня техники, в котором обеспечивается постоянный зазор между испарителем и контейнером, кривая В соответствует случаю испарителя, обеспечивающего локальный контакт только между трубами и контейнером, и кривая С соответствует случаю испарителя 22, в соответствии с настоящим изобретением, в котором обеспечивается локальный контакт с контейнером 14 только на участке перед трубами 32.

В приведенной ниже таблице 1 также демонстрируется, что эффективность тепловой трубы существенно зависит от зазора между трубами 32 и только в малой степени от средней величины зазора между испарителем 22 и контейнером 14. Например, из таблицы 1 можно видеть, что если максимальная температура контейнера установлена на уровне 155°С, этот результат может быть получен при среднем зазоре 0,5 мм и при контакте на участке перед трубами 14, в соответствии с настоящим изобретением. Этот результат сравним с результатом, получаемым в случае равномерного зазора 0,1 мм в конструкции в соответствии с известным уровнем техники, который очень трудно обеспечить.

Наличие среднего зазора 0,5 мм при контакте между испарителем 22 и контейнером 14 на участке перед трубами 32, в соответствии с настоящим изобретением, означает, что зазор равен нулю в направлении под прямым углом к трубам 32 (то есть равен 0,01 мм в случае моделирования) и линейно увеличивается до 1 мм в середине дуги круга, образующегося в поперечном сечении испарителя между двумя соседними трубами 32. Такая компоновка полностью пригодна для использования на практике с применением обычных промышленных средств. Фактически, при том же тепловом выходе, она позволяет в пять раз увеличить средний зазор при условии, что зоны контакта локализованы на участках перед трубами 32.

Как описано со ссылкой на фиг.2 и 3, зоны контакта могут быть квазилинейными или, предпочтительно, могут иметь форму узких поверхностей, проходящих по всей высоте контейнера.

На фиг.9 показана зависимость теплового потока (в Вт/м2) в функции расстояния от оси трубы 32 (в мм), по дуге окружности, сформированной в поперечном сечении испарителем 22. Более точно, это увеличение показано как зависимость D в случае постоянного зазора 0,01 мм между испарителем 22 и контейнером 14, как зависимость Е в случае постоянного зазора 0,3 мм и как зависимость F в случае линейного контакта на участке перед трубами 32 и при средней величине зазора 0,3 мм.

На фиг.9 можно видеть, что распределение теплового потока сильно зависит от природы зазора между испарителем и контейнером. В частности, следует отметить, что большая часть теплового потока передается в зонах, близких к трубам 32, и что это явление усиливается, когда зазор под трубами уменьшается. Таким образом, в случае постоянного зазора 0,3 мм половина теплового потока передается на расстоянии 31 мм от труб (кривая Е), в то время как это расстояние составляет 18 мм в случае постоянного зазора 0,01 мм (кривая D) и до 17 мм в случае линейного контакта на участке перед трубами со средним зазором 0,3 мм (кривая F). Результаты, показанные на фиг.9, таким образом, подтверждают преимущество обеспечения контакта в направлении под прямым углом к трубам 32 в соответствии с настоящим изобретением. Эти результаты были подтверждены экспериментально с использованием модели тепловых испытаний.

При переходе от линейного контакта под трубами 32 к поверхностным контактам это явление усилилось. Следовательно, в этом случае не только половина, но весь тепловой поток передается на участке перед трубами 32.

Также было изучено влияние сил натяжения, приложенных к испарителю 22 со стороны средства 40 натяжения. Результаты этого исследования показаны на фиг.10. На этом чертеже представлена зависимость максимальной температуры контейнера (в °С) в функции от силы натяжения (в Ньютонах). Можно видеть, что температура падает, когда сила натяжения увеличивается от 0 до 4000 Н, но за пределами 4000 Н дальнейшее повышение силы натяжения не имеет эффекта. Средство 40 натяжения, такое как описано со ссылкой на фиг.4, без каких-либо особых проблем позволяет обеспечить значение усилия натяжения 4000 Н.

Испаритель 22 в соответствии с настоящим изобретением, получаемый в результате комбинирования принципа квазилинейного контакта по фиг.2 со вторым вариантом выполнения, описанным со ссылкой на фиг.7 (секции 28а, состоящие из кожуха и трубы 32, выполненные в виде единой детали), вначале испытывали с различными значениями, обозначенными выше, со ссылкой на фиг.2 (контейнер радиусом 1000 мм, испаритель с радиусом кривизны 1200 мм, максимальный зазор 0,85 мм, при квазилинейном контакте под трубами). Эксперимент подтвердил, что этот испаритель по тепловой эффективности был эквивалентен испарителю известного уровня техники со средним зазором 0,01 мм с контейнером, что очень трудно достижимо на практике.

После этого был изготовлен испаритель 22, в котором были скомбинированы характеристики фиг.3 (поверхностный контакт) и второго варианта выполнения настоящего изобретения. В этом случае поверхность контакта под прямым углом к трубам 32 не должна быть слишком широкой, поскольку при этом повышается риск возникновения проблем с достижением характеристик известного уровня техники. Таким образом, для контейнера 14 диаметром 2000 мм зоны контакта от 40 до 60 мм шириной представляют собой хороший компромисс между существенным повышением эффективности теплоотвода и простотой производства.

Поскольку большая часть кожуха 28 принимает только незначительное участие в передаче теплового потока, первый вариант выполнения, описанный выше со ссылкой на фиг.4-6, составил третий этап эксперимента. Фактически, этот вариант выполнения позволяет обеспечить приемлемую эффективность теплоотвода при снижении затрат. При размещении кожуха 28 на расстоянии от контейнера 14, равном внешнему размеру трубы 32, существенно снижаются требования к точности производства. Кожух 28 выполнен в виде непрерывной круглой структуры, что позволяет устанавливать трубы 32 и закреплять их на контейнере 14.

Кроме того, между кожухом и контейнером образуется кольцевое пространство выпуклой формы. Это пространство соответствует каналам 42 на фиг.2. Оно способствует образованию, своего рода, эффекта вытяжки, обеспечивающего вертикальную циркуляцию окружающего воздуха по этим каналам под действием естественной конвекции, которая обеспечивается под действием тепловой энергии, выделяемой контейнером 14. Таким образом, обеспечивается очень эффективное независимое пассивное охлаждение, поскольку оно образуется в результате прямого контакта с контейнером. Такой эффект охлаждения складывается с эффектом тепловой трубы, находящейся в контакте с контейнером. Поэтому суммарная эффективность теплоотвода в данном варианте выполнения выше, чем в известном уровне техники, и обеспечивается при гораздо меньших затратах.

Следует учитывать, что при этом не оказывается существенное влияние на естественную конвекцию воздуха за пределами кожуха 28, и что это явление добавляется к двум предыдущим явлениям.

Турбулентность в вертикальных каналах 42 является настолько эффективной, что она позволяет уменьшить тепловой поток, отводимый по контуру текучей среды. Такое уменьшение является предпочтительным в двух случаях: с одной стороны, в случае аварии, которая затрагивает контур текучей среды, задержка, доступная для проведения ремонтных работ будет гораздо большей; с другой стороны, существенно увеличивается срок службы такого контура текучей среды благодаря уменьшению передаваемого по нему теплового потока.

Вариант выполнения в соответствии с настоящим изобретением состоит в удалении воздуха, циркулирующего по вертикальным каналам 42 по замкнутому контуру, с использованием средств, известных специалистам в данной области техники. Кроме того, этот вариант имеет преимущество образования герметичного барьера, обеспечивающего дополнительную изоляцию контейнера, что повышает безопасность в случае возможных аварий и предотвращает тепловое воздействие на воздух, находящийся внутри хранилища.

Кроме того, следует отметить, что кожух 28 также действует как экран, расположенный напротив бетонных структур места хранения, и что его температура ниже, чем температура кожуха, используемого в известном уровне техники, поскольку он охлаждается с обеих сторон и не находится в непрерывном тепловом контакте с трубами 32.

Наконец, также можно отметить, что, благодаря высокой производительности установки в соответствии с настоящим изобретением, теплопроводность используемых материалов незначительно влияет на эффективность теплоотвода. Благодаря этому конструктор имеет гораздо более широкие возможности при выборе материалов, чем при использовании конструкции в соответствии с известным уровнем техники.

Изобретение относится к установкам для хранения в течение длительного периода времени (более 50 лет) теплотворных продуктов, в частности ядерных отходов. Установка содержит контейнер, в котором помещают хранимые продукты, и съемный испаритель (22), окружающий контейнер. Испаритель (22) содержит кожух (28), трубы (32), выполненные как единая деталь с кожухом и заполненные охлаждающей текучей средой, и систему натяжения испарителя (22) на контейнере. Испаритель (22) имеет такую внутреннюю поверхность, что средство натяжения поддерживает испаритель (22) в плотном контакте с внешней поверхностью (30) контейнера только на участке перед каждой из труб (32). В установке сформированы каналы (42) для циркуляции воздуха под действием естественной конвекции между испарителем (22) и контейнером, расположенные по обеим сторонам труб (32). Использование изобретения позволяет упростить и удешевить процесс производства установки, обеспечивая при этом хорошую передачу теплового потока между контейнером и кожухом (28). 14 з.п. ф-лы, 10 ил.

| ЛИНЕЙНЫЙ АКТУАТОР ДЛЯ УСТРОЙСТВА ИСКУССТВЕННОЙ РУКИ | 2021 |

|

RU2791805C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1996 |

|

RU2168777C2 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР | 1994 |

|

RU2082233C1 |

| US 5564498 A, 15.10.1996 | |||

| КРИВОШИПНО-ПОЛЗУННЫЙ МЕХАНИЗМ С ИЗМЕНЯЕМОЙ ДЛИНОЙ ХОДА ПОЛЗУНА ПРИ РАБОТАЮЩЕМ И ОСТАНОВЛЕННОМ ОСНОВНОМ ПРИВОДЕ | 1995 |

|

RU2098700C1 |

Авторы

Даты

2007-10-27—Публикация

2003-01-21—Подача