Данное изобретение относится к пищевой и фармацевтической отраслям промышленности, а именно к получению из любого пектиносодержащего сырья (свежего - яблок, айвы, сливы, черной смородины, моркови, томатов, баклажанов, кормового арбуза, тыквы, кабачка и т.д.; сухого - цитрусовых и яблочных выжимок; жома сахарной свеклы; растительных отходов пищевых производств) пектина, используемого при производстве кондитерских, молочных, хлебопекарных изделий и напитков, а также профилактических радиопротекторных и детоксичных средств питания.

Известен способ получения пектина и пищевых волокон из сахарной свеклы, предусматривающий ее измельчение в стружку, промывание стружки анолитом, двукратную экстракцию промытой стружки анолитом, прессование проэкстрагировавшей массы с отделением жома и экстракта, концентрирование экстракта, осаждение из него пектина этиловым спиртом и сушку пектина, при этом жом промывают католитом и прессуют с отделением прессованного жома и промывной жидкости, которую смешивают с экстрактом перед его концентрированием, а частицы прессованного жома подвергают измельчению до заданного размера, обезвоживанию и сушке с получением пищевых волокон (Патент РФ №2261868, 2005).

Недостатком известного способа является нерациональное использование сырья, поскольку в жоме, оставшемся после экстрагирования, происходят необратимые изменения, связанные с нарушением структуры комплекса биополимеров, определяющих пищевую ценность этого продукта. Кроме того, проведение экстракции в сильно кислой среде ведет к распаду сахарозы, и применение агрессивных кислот (Н3РО4) и спирта является существенным недостатком с точки зрения экологической безопасности. При этом анолит по параметрам острой токсичности относится к классу хотя и мало, но опасных веществ, а производственный процесс является энергоемким с длительным многостадийным технологическим циклом.

Известен способ получения пищевой добавки, включающий волокна целлюлозы и пектин, из отходов растительного сырья (Патент РФ №20582953, 1996), в котором деэтерификация пектина осуществляется с использованием химического реагента, насыщенного раствора извести. Это обусловливает необходимость неоднократной промывки полупродукта дистиллированной водой и приводит к трудоемкости процесса. Кроме того, использование жестких щелочных реагентов приводит к загрязнению сточных вод, делает способ нецелесообразным с точки зрения экологии производства и не позволяет получить продукты с заданной степенью этерификации, необходимые для использования в различных отраслях пищевой промышленности и медицине.

Известен способ (Патент РФ №2262865, 2005 г.), в котором растительное сырье обрабатывают при температуре 60-70°С композицией микробных ферментов, включающей пектинлиазу, гемицеллюлазу, амилазу, а также целлюлазу и протеазу. Далее осуществляют фильтрацию и концентрирование, после чего полученный концентрат обрабатывают препаратом пектинэстеразы для получения пектина с заданной степенью этерификации и сушат до получения порошкообразного препарата. В качестве растительного сырья используются только наземная часть амаранта в сухом измельченном виде и сухие яблочные выжимки. При этом используют ферментные препараты, включающие пектинлиазу, пектинэстеразу, гемицеллюлазу и амилазу в широком диапазоне активности, производство которых требует дополнительных затрат. Действие указанного комплекса ферментов обеспечивает гидролиз полисахаридов сырья, включая пектин, однако введение нетермостабильных ферментных препаратов в оптимальных для них режимах температуры не обеспечивает полноту экстракции пектина и требует дополнительных затрат на их производство. Для достижения максимальной экстракции пектина требуется высокая температура, приводящая к его разложению. Кроме того, высокая концентрация, к примеру, пектиназы приводит к гидролизу пектина до сахара и тетрагалактуроновой кислоты, т.е. его расщеплению, а при достаточно высоком гидромодуле (соотношение сырье вода (гидромодуль) варьируется от 1:5 до 1:20) низкая концентрация ферментов, в частности пектинэстеразы, приводит к необходимости увеличения дозы используемых ферментов, что делает процесс нерентабельным.

Наиболее близким к предложенному является способ производства пектинового препарата из растительного сырья (Патент РФ №2066962, 1996 - прототип), в котором проводят гидролиз-экстракцию пектинсодержащего сырья путем кавитационной обработки в гидроакустическом экстракторе-дезинтеграторе при индексе кавитации К=(0,8-1,9), полученную пульпу разделяют на жидкую и твердую фазы в поле центробежных сил, жидкую фазу дополнительно подвергают микрофильтрации, а фильтрат концентрируют ультрафильтрацией на ультрафильтрационных мембранах с твердой подложкой, сгущают в вертикальном двухкорпусном прямоточном циркуляционно-пленочного типа вакуум-выпарном аппарате и сушат. При этом концентрат содержит 8-14% пектиновых веществ.

Недостатками данного способа являются малая степень извлечения пектина из сырья, сложность контроля конечных параметров и управления процессом экстрагирования (индекс кавитации может меняться от 0,8 до 1,9, независимо от вида сырья).

Техническая задача - создание способа, позволяющего получать семена, соки, напитки, пищевые волокна и пектин при комплексной переработке сырья, а также увеличить степень извлечения пектина с заданной степенью этерификации за счет комбинированного использования кавитационного, кислотного и ферментативного автопротеолиза-экстракции сырья.

Технический результат - усовершенствование способа получения пектина и производство других продуктов, увеличение выхода пектина и повышение экологической безопасности производства.

Это достигается тем, что в предлагаемом способе из сырья после дробления и прессования извлекают семена, сок и жом (ПЖ); создают гидромодуль при рН 2,8-3,6, путем смешивания очищенной микрофильтрацией (размер пор 0,6-1 мкм) и ультрафильтрацией (размер пор 0,01-0,1 мкм) через мембраны БТМ05/2 ЛП-Ф, БТМ05/2 ЛП-ПС при скорости протока и давлении пектинового экстракта соответственно 0,1-2,5 м/с и 0,1 МПа воды, жома и пульпы (ПФП) в соотношении жом:(вода + пульпа) от 50:50 до 15:85 и вода : пульпа от 90:10 до 75:25 массовых %; из гидромодуля извлекают ферментированную смесь (ФС); ФС разделяют на пищевые волокна (ППВ) и пектиновый экстракт (ПЭ) вакуум-фильтрованием и сепарированием; пищевые волокна прессуют с отделением пульпы, которую направляют в гидромодуль и обезвоживают конвективной сушкой при температурах сушильного агента 115-145°С и продукта 75-85°С; из пектинового экстракта извлекают пектиносодержащий витаминизированный напиток микро- и ультрафильтрацией; упаренный пектиновый экстракт обезвоживают вакуумной сушкой во вспененном состоянии при инфракрасном энергоподводе, температуре продукта 40-50°С и остаточном давлении в сушильной камере 2,7-5,5 МПа.

Конкретная реализация предложенного способа может поясняться, но не ограничиваться, следующими примерами.

Пример 1. Кормовой арбуз (сорт «Пектиновый») после подготовки сырья дробили с отделением семян и прессовали с отделением сока, который сепарировали, подвергали «холодной» стерилизации и направляли на розлив, и жома, который смешивали с очищенной водой и направляли в гидромодуль для кавитационной обработки при индексе кавитации К=0,6, при соотношении пульпа : вода 1:1, рН 2,8; далее полученная ферментированная смесь фильтровалась и сепарировалась с разделением на пищевые волокна и экстракт (содержание сухих веществ 0,8%); пищевые волокна прессовали с отделением пульпы и сушили конвективной сушкой при температурах сушильного агента 115-145°С и продукта 75-85°С, пульпу возвращали в гидромодуль для смешивания воды, жома и пульпы в соотношении жом:(вода + пульпа) 50:50 и вода : пульпа 90:10 массовых %, рН 2,8, далее повторяли операции фильтрования и сепарирования экстракта; экстракт направляли на микрофильтрацию (мембраны с размером пор 0,6 мкм) и ультрафильтрацию (размер пор 0,1 мкм, скорость протока жидкости 0,1 м/с, давление 0,1 МПа) через мембраны БТМ05/2 ЛП-Ф, БТМ05/2 ЛП-ПС; отделяли пектиносодержащий витаминизированный напиток; экстракт (содержание сухих веществ 3%) выпаривали под вакуумом (давление в конденсаторе 0,4 ат; температура кипения 80°С) до содержания сухих веществ 12% и проводили вакуумную сушку во вспененном состоянии при инфракрасном энергоподводе (температура продукта 40-50°С, остаточное давление в камере 2,7-5,5 МПа). Сухой концентрат содержал 85% пектиновых веществ. Степень этерификации 60%.

Пример 2. Тыкву (сорт «Волжская серая 92») после подготовки сырья дробили с отделением семян и прессовали с отделением сока, который сепарировали, подвергали «холодной» стерилизации и направляли на розлив, и жома, который смешивали с очищенной водой и направляли в гидромодуль для кавитационной обработки при индексе кавитации К=0,6, при соотношении пульпа : вода 1:1, рН 2,8; далее полученная ферментированная смесь фильтровалась и сепарировалась с разделением на пищевые волокна и экстракт (содержание сухих веществ 0,8%); пищевые волокна прессовали с отделением пульпы и сушили конвективной сушкой при температурах сушильного агента 115-145°С и продукта 75-85°С, пульпу возвращали в гидромодуль для смешивания воды, жома и пульпы в соотношении жом:(вода + пульпа) 50:50 и вода : пульпа 90:10 массовых %, рН 2,8, далее повторяли операции фильтрования и сепарирования экстракта; экстракт направляли на микрофильтрацию (мембраны с размером пор 0,6 мкм) и ультрафильтрацию (размер пор 0,1 мкм, скорость протока жидкости 0,1 м/с, давление 0,1 МПа) через мембраны БТМ05/2 ЛП-Ф, БТМ05/2 ЛП-ПС; отделяли пектиносодержащий витаминизированный напиток; экстракт (содержание сухих веществ 3%) выпаривали под вакуумом (давление в конденсаторе 0,4 ат; температура кипения 80°С) до содержания сухих веществ 12% и проводили вакуумную сушку во вспененном состоянии при инфракрасном энергоподводе (температура продукта 40-50°С, остаточное давление в камере 2,7-5,5 МПа). Сухой концентрат содержит 70% пектиновых веществ. Степень этерификации 40%.

Пример 3. Кабачок (сорт «Ролик») после подготовки сырья дробили с отделением семян и прессовали с отделением сока, который сепарировали, подвергали «холодной» стерилизации и направляли на розлив, и жома, который смешивали с очищенной водой и направляли в гидромодуль для кавитационной обработки при индексе кавитации К=0,6, при соотношении пульпа : вода 1:1, рН 3,2; далее полученная ферментированная смесь фильтровалась и сепарировалась с разделением на пищевые волокна и экстракт (содержание сухих веществ 0,8%); пищевые волокна прессовали с отделением пульпы и сушили конвективной сушкой при температурах сушильного агента 115-145°С и продукта 75-85°С, пульпу возвращали в гидромодуль для смешивания воды, жома и пульпы в соотношении жом:(вода + пульпа) 20:80 и вода : пульпа 70:30 массовых %, рН 3,2, далее повторяли операции фильтрования и сепарирования экстракта; экстракт направляли на микрофильтрацию (мембраны с размером пор 0,6 мкм) и ультрафильтрацию (размер пор 0,1 мкм, скорость протока жидкости 0,1 м/с, давление 0,1 МПа) через мембраны БТМ05/2 ЛП-Ф, БТМ05/2 ЛП-ПС; отделяли пектиносодержащий витаминизированный напиток; экстракт (содержание сухих веществ 3%) выпаривали под вакуумом (давление в конденсаторе 0,4 ат; температура кипения 80°С) до содержания сухих веществ 12% и проводили вакуумную сушку во вспененном состоянии при инфракрасном энергоподводе (температура продукта 40-50°С, остаточное давление в камере 2,7-5,5 МПа). Сухой концентрат содержит 65% пектиновых веществ. Степень этерификации 20%.

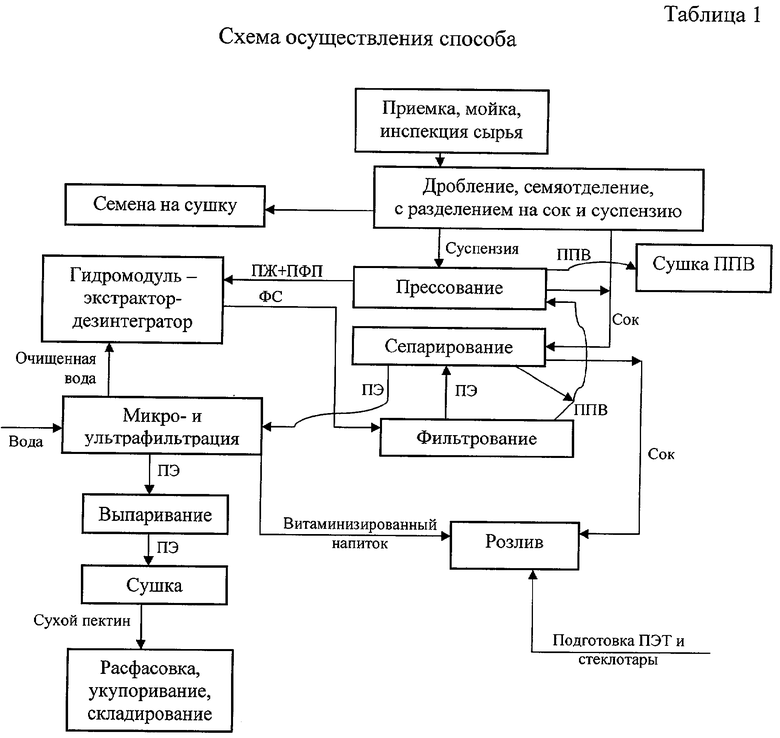

Изобретение поясняется чертежом, на котором изображена схема осуществления способа.

Способ производства пектина основан на комбинации кавитационной обработки и кислотно-ферментативного автопротеолиза-экстракции пектиносодержащего сырья. При возврате пектино-ферментативной пульпы в гидромодуль для смешивания с жомом в целях частичной замены воды существенно усиливается ферментативный и кислотный гидролиз за счет собственных ферментов и пектиновых веществ пульпы.

К достоинствам предлагаемой технологии можно отнести: исключение применения агрессивных сред (кислот, щелочей и спирта) с использованием оборудования из коррозионно-стойких конструкционных материалов, дорогостоящих ферментов, химических реактивов и очистных сооружений; переработка любого пектиносодержащего сырья; исключение сезонности работы оборудования; возможность организации непрерывного режима безотходного производства с обеспечением экологической безопасности; упрощение технологии путем уменьшения стадийности производства; обеспечение высокого качества готовой продукции, соответствующего международным стандартам.

Кислотный и ферментативный (автопротеолиз) гидролиз водонерастворимого протопектина в гидропектин проводится за счет пектиновых веществ и собственных ферментов (пектиназы, пектидазы, пектазы, пектинлиазы и пектатлиазы, полигалактуроназы и др.) пульпы. В пульпе, добавляемой в гидромодуль, кроме пектиновых веществ и ферментов содержатся коферменты (фолиевая и пантотеновая кислоты, биотин и др.), участвующие в реакциях синтеза азотистых соединений, биосинтезе жирных кислот, при наличии которых ферменты обладают оптимальной активностью.

Для обезвоживания использован способ вакуумной сушки во вспененном состоянии при инфракрасном энергоподводе (благодаря пенообразующей способности экстракта, повышающейся в вакууме, как и стабильность пеноструктуры при сушке за счет дегазации и самоиспарения экстракта), позволяющий увеличить выход и качество пектина при снижении энергоемкости и температуры сушки, повысить ее интенсивность и устранить потери готового продукта при пылеулавливании. Для повышения качества пектина выпаривание экстракта, связанное со значительным расходом тепла и частичным расщеплением пектина вследствие термического воздействия, заменяется для предварительного концентрирования методами микро- и ультрафильтрации.

Использование предложенного технологического решения позволяет увеличить выход пектина и повысить эффективность процессов получения пектина и использования сырья за счет дополнительного извлечения из него пектиносодержащих соков и напитков, пищевых волокон и семян.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 2015 |

|

RU2593479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 2004 |

|

RU2271675C1 |

| Способ экстракции пектина и других органических веществ из растительных отходов | 2021 |

|

RU2762980C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1996 |

|

RU2066962C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ПЕКТИНА И ПЕКТИНСОДЕРЖАЩИХ ПИЩЕВЫХ ПРОДУКТОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354140C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ПЕКТИНСОДЕРЖАЩЕГО ТЫКВЕННОГО ЖОМА | 2013 |

|

RU2552070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1998 |

|

RU2190624C2 |

| СПОСОБ ПЕРЕРАБОТКИ БАХЧЕВЫХ КУЛЬТУР С ПОЛУЧЕНИЕМ ПЕКТИНОСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 2021 |

|

RU2806822C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ ОТХОДОВ САХАРНОГО ПРОИЗВОДСТВА | 2022 |

|

RU2798564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1997 |

|

RU2123266C1 |

Изобретение относится к пищевой и фармацевтической отраслям промышленности. Способ включает подготовку исходного сырья с отделением жома, который смешивают с водой и направляют в гидромодуль для кавитационной обработки при рН 2,8-3,6. Извлекают из гидромодуля полученную смесь, разделяют ее вакуум-фильтрованием и сепарированием на пектиновый экстракт и пектиносодержащие пищевые волокна. Указанные пищевые волокна прессуют с отделением пульпы и обезвоживают конвективной сушкой. Пульпу возвращают в гидромодуль, смешивают воду, жом и пульпу в соотношении по массе жом :(вода + пульпа) от 50:50 до 15:85 и вода : пульпа от 90:10 до 75:25, повторяют фильтрование и сепарирование пектинового экстракта. Экстракт направляют на микрофильтрацию и ультрафильтрацию при скорости протока пектинового экстракта 0,1-2,5 м/с и давлении 0,1 МПа для отделения пектиносодержащего витаминизированного напитка. Далее экстракт с содержанием сухих веществ 3% выпаривают и проводят вакуумную сушку во вспененном состоянии при инфракрасном энергоподводе, температуре продукта 40-50°С и остаточном давлении в сушильной камере 2,7-5,5 МПа. Увеличивается выход и качество пектина, а также из сырья дополнительно извлекаются другие продукты. 1 ил.

Способ производства пектина, включающий подготовку исходного сырья с отделением жома, который смешивают с водой и направляют в гидромодуль для кавитационной обработки при рН 2,8-3,6, извлекают из гидромодуля полученную смесь, которую далее разделяют вакуум-фильтрованием и сепарированием на пектиновый экстракт и пектиносодержащие пищевые волокна, указанные пищевые волокна прессуют с отделением пульпы и обезвоживают конвективной сушкой при температуре сушильного агента 115-145°С, а продукта - 75-85°С, пульпу возвращают в гидромодуль, смешивают воду, жом и пульпу в соотношении по массе жом:(вода + пульпа) от 50:50 до 15:85 и вода:пульпа от 90:10 до 75:25, повторяют фильтрование и сепарирование пектинового экстракта, затем экстракт направляют на микрофильтрацию с размером пор мембран 0,6-1 мкм и ультрафильтрацию с размером пор мембран 0,01-0,1 мкм при скорости протока пектинового экстракта 0,1-2,5 м/с и давлении 0,1 МПа для отделения пектиносодержащего витаминизированного напитка, далее экстракт с содержанием сухих веществ 3% выпаривают и проводят вакуумную сушку во вспененном состоянии при инфракрасном энергоподводе, температуре продукта 40-50°С и остаточном давлении в сушильной камере 2,7-5,5 МПа.

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1996 |

|

RU2066962C1 |

| RU 2058085 C1, 20.04.1996 | |||

| RU 2000063 C, 07.09.1993. | |||

Авторы

Даты

2007-11-10—Публикация

2006-01-24—Подача