Изобретение относится к сельскохозяйственному машиностроению, а именно к производству рабочих органов почвообрабатывающих орудий.

Известен выбранный в качестве ближайшего аналога способ производства лапы (рабочего органа) культиватора согласно патенту РФ № 2259267, опубл. 2005.08.27. Способ включает в себя сварку двух фрезерованных полос (лезвий) и держателя (хвостовика) и наплавку твердого сплава на режущую кромку лапы (рабочего органа), при этом предварительно осуществляют термообработку (закалку) хвостовика и режущей кромки лезвий, а наплавку твердого сплава на режущую кромку лапы осуществляют толщиной 0,2-0,25 мм сверху по всей длине с последующей заточкой снизу. Лезвие выполняют из стали марки 50Х, которая не рекомендована для использования в условиях ударных нагрузок. Термическую обработку кромки лезвия проводят до твердости HRC 50-55 единиц. Хвостовик выполняют из стали марки 45 с закалкой до твердости HRC 40-46 единиц.

Вышеописанный способ обладает рядом недостатков.

Во-первых, термической обработке подвергаются все детали по отдельности. Раздельная термическая обработка лезвий и хвостовика и требование обеспечения различной твердости, а следовательно, и различного оборудования, что обуславливает увеличение временных и энергетических затрат на термическую обработку.

Во-вторых, выполнение лезвий из высокоуглеродистой стали марки 50Х снижает упругость лезвий, а выполнение хвостовика из стали марки 45 приводит к повышенной хрупкости, что в итоге приводит к снижению прочности рабочего органа.

В-третьих, наплавка на кромку твердого сплава малой толщины 0,2-0,25 мм приводит к повышению шероховатости. Использование электроискрового легирования также способствует повышенной шероховатости, что снижает качество обработки почвы.

В-четвертых, наличие остаточных сварочных напряжений в деталях способствует снижению прочности рабочего органа.

Изобретение направлено на решение задачи повышения прочности рабочего органа за счет повышения устойчивости к знакопеременным нагрузкам и ударам, а также снижения временных, энергетических и трудовых затрат на его изготовление.

Сущность изобретения заключается в том, что в способе изготовления рабочего органа почвообрабатывающего орудия, включающем сборку рабочего органа соединением лезвий и хвостовика путем сварки и наплавку твердого сплава на режущую кромку рабочего органа по всей длине, предлагается использовать лезвия из стали 30ХГСА или 35Г2, а хвостовик - из стали марки 09Г2С или марки ВСm3сп, а после сборки рабочего органа осуществлять его термообработку с получением твердости лезвий HRC 38-43 единиц и твердости хвостовика НВ 100-130 единиц.

Для наплавки может быть использован твердый сплав с карбидами, при этом наплавку на режущую кромку рабочего органа производят слоем толщиной, превышающей размер зерен карбидов и находящейся в пределах от 0,15 мм до 2 мм в зависимости от твердости режущей кромки.

Наплавка на режущую кромку рабочего органа может быть осуществлена методом порошкового газопламенного наплавления.

Перед соединением лезвий и хвостовика путем сварки может быть осуществлено их прогревание до температуры 250-300°С.

После сварки лезвий и хвостовика может быть осуществлен нагрев рабочего органа до температуры 650°С с выдержкой 15 минут для снятия остаточных сварочных напряжений.

В предлагаемом способе выполнение операции термообработки рабочего органа после сварки позволяет проводить совместную (а не раздельную) термическую обработку лезвий и хвостовика, что обуславливает снижение временных, энергетических и трудовых затрат на термическую обработку.

При этом выполнение лезвий из среднеуглеродистой низколегированной стали, а хвостовика - из низкоуглеродистой стали позволяет обеспечить упругие пружинистые свойства лезвий при достаточной прочности (твердости), а хрупкость хвостовика оставить без изменения.

Проведение термической обработки кромки рабочего органа до твердости HRC 38-43 единиц, а хвостовика - до твердости НВ 100-130 единиц способствует повышению устойчивости к знакопеременным нагрузкам при наличии ударов.

Выполнение лезвий из среднеуглеродистой низколегированной стали марки З0ХГСА или марки 35Г2, а хвостовика - из низкоуглеродистой стали марки 09Г2С или марки ВСm3сп обеспечивает оптимальное соотношение пружинистых свойств лезвий при достаточной твердости как лезвий, так и хвостовика. В результате повышается устойчивость к ударным нагрузкам, износоустойчивость и упругие свойства рабочего органа.

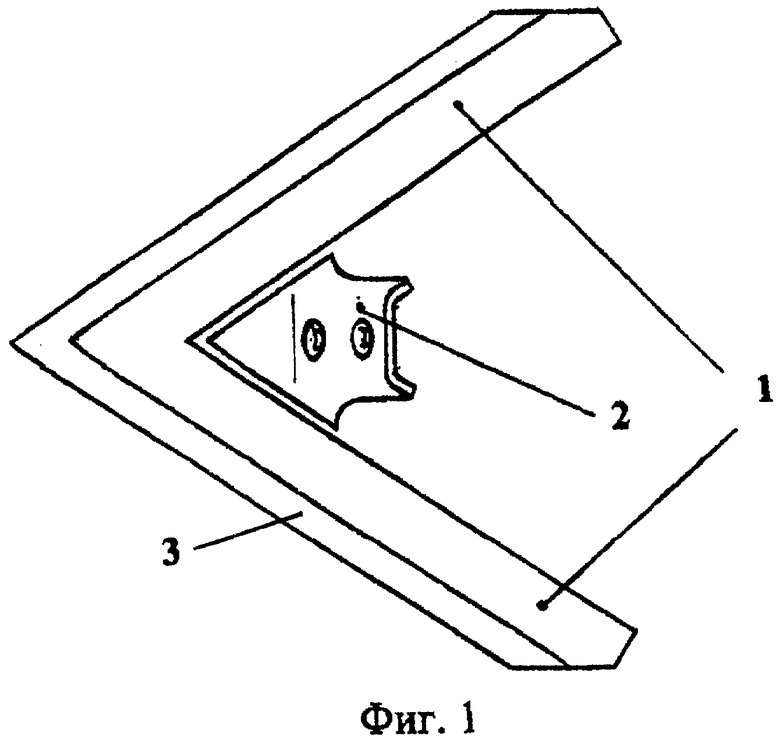

Возможность варьирования толщины слоя наплавки от размера зерен карбида обеспечивает повышение прочностных характеристик рабочего органа. Нанесение слоя наплавки методом электроискрового легирования в известном способе - ближайшем аналоге дает возможность получения слоя наплавки толщиной только 0,2-0,25 мм при высокой шероховатости, а в предлагаемом способе за счет использования метода порошкового газопламенного наплавления с применением микропорошкового сплава, включающего никелевую основу и карбиды, например, вольфрама, обеспечивается получение слоя наплавки, толщина которого превышает размеры зерна карбида и в зависимости от условий эксплуатации может варьироваться в широких пределах. При размере зерна карбида 0,038-0,125 мм толщина слоя наплавки варьируется от 0,15 мм до 2,0 мм.

Наплавка на режущую кромку рабочего органа методом порошкового газопламенного наплавления обеспечивает надежное соединение карбидов с основным металлом лезвий за счет жидкой диффузии при температуре наплавки 900-1100°С, устойчивость наплавки к воздействию абразивов и трения, получение поверхности, не требующей обработки (заточки), и значительную экономию карбидов. Шероховатость уменьшается, следовательно, повышается качество резки. Кроме того, такой метод наплавки дает возможность легко и просто регулировать за счет послойного наплавления толщину наплавки в широких пределах, например, от 0,15 до 2 мм.

Прогревание лезвий и хвостовика перед сваркой до температуры 250-300°С способствует повышению качества сварки и прочности сварного соединения.

Прогревание лезвий и хвостовика после сварки до температуры 650°С с выдержкой 15 минут обеспечивает снятие остаточных напряжений, что снижает уровень остаточных сварочных напряжений и повышает прочность и долговечность рабочего органа.

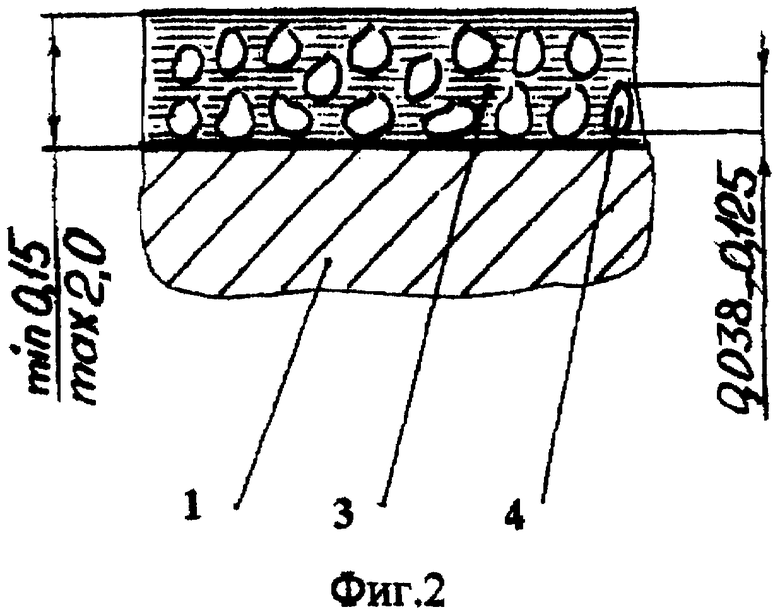

На фигуре 1 приведен вид в плане рабочего органа, включающего лезвия 1, хвостовик 2 и наплавку 3 из твердого сплава. На фигуре 2 приведен фрагмент поперечного разреза лезвия 1 с наплавкой из твердого сплава, включающей карбиды 4.

Способ осуществляют следующим образом.

Лезвия выполняют из среднеуглеродистой низколегированной стали марки 30ХГСА или марки 35Г2, а хвостовик выполняют из низкоуглеродистой стали марки 09Г2С или марки ВСm3сп. Сборку рабочего органа производят на прихватках путем сварки лезвий 1 и хвостовика 2. Перед сваркой производят прогревание лезвий и хвостовика до температуры 250-300°С. Сварку осуществляют, например, электродами УОНИ 13/85. Накопление сваренных изделий производят в песке, после чего партия собранных изделий подвергается снятию остаточных сварочных напряжений нагревом до 650°С с выдержкой 15 минут.

После снятия остаточных сварочных напряжений проводят термообработку рабочего органа - закалку с отпуском так, что в результате термообработки лезвия имеют твердость HRC 38-43 единиц, а хвостовик - твердость НВ 100-130 единиц. Такая термообработка значительно снижает трудоемкость, сокращает продолжительность технологического процесса и снижает расход электрической энергии, конструкция более устойчива к знакопеременным нагрузкам и ударам.

После термообработки проводят наплавку твердого сплава 3 на режущую кромку рабочего органа по всей длине, после чего производят термообработку рабочего органа. Наплавку на режущую кромку рабочего органа осуществляют с применением микропорошкового сплава с карбидами, например вольфрама, на никелевой основе, при этом толщина слоя наплавки 3 превышает размер зерен карбидов 4 и варьируется в зависимости от необходимой твердости режущей кромки, предпочтительно, в пределах от 0,15 мм до 2 мм. Наплавку на режущую кромку рабочего органа осуществляют методом порошкового газопламенного наплавления, температура наплавки 900-1100°С. Метод порошкового газопламенного наплавления обеспечивает надежное соединение карбидов с основным металлом лезвий за счет жидкой диффузии, обеспечивает создание наплавки, устойчивой к воздействию абразивов и трения, не требующей специальной обработки (заточки), а также приводит к значительной экономии карбидов.

Таким образом, предлагаемый способ изготовления рабочего органа почвообрабатывающего орудия обеспечивает повышение прочности рабочего органа при одновременном снижении временных, энергетических и трудовых затрат на изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления рабочих органов газопламенной наплавкой | 2021 |

|

RU2756085C1 |

| Способ восстановления изношенных лезвий рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763820C1 |

| Способ восстановления изношенных лезвий рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763866C1 |

| Способ восстановления рабочих органов чизельных плугов | 2021 |

|

RU2763818C1 |

| Способ восстановления рабочих органов почвообрабатывающих орудий | 2021 |

|

RU2754670C1 |

| Способ восстановления рабочих органов почвообрабатывающих орудий с упрочнением | 2021 |

|

RU2756084C1 |

| Способ восстановления изношенных рабочих органов почвообрабатывающих машин | 2021 |

|

RU2762070C1 |

| Способ восстановления изношенных режущих поверхностей рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763822C1 |

| Способ восстановления долот чизельных плугов | 2021 |

|

RU2763817C1 |

| Способ комплексного восстановления рабочих органов почвообрабатывающих орудий | 2021 |

|

RU2756087C1 |

Изобретение относится к области сельскохозяйственного машиностроения, а именно к производству рабочих органов почвообрабатывающих орудий. Способ включает сборку рабочего органа соединением лезвий и хвостовика путем сварки и наплавку твердого сплава на режущую кромку рабочего органа по всей длине. После сборки рабочего органа осуществляют его термообработку. При этом используют лезвия из стали 30ХГСА или 35Г2, а хвостовик - из стали 09Г2С или ВСm3сп. Термообработку осуществляют с получением твердости лезвий HRC 38-43 единиц и твердости хвостовика НВ 100-130 единиц. В результате повышается прочность рабочего органа, снижаются временные, энергетические и трудовые затраты на его изготовление. 4 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАПЫ КУЛЬТИВАТОРА | 2003 |

|

RU2255452C2 |

| РЕЖУЩИЙ РАБОЧИЙ ОРГАН ДЛЯ ОБРАБОТКИ ПОЧВЫ | 2002 |

|

RU2206190C1 |

| РАБОЧИЙ ОРГАН РЫХЛИТЕЛЯ | 2001 |

|

RU2183054C1 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО СПЛАВА | 1997 |

|

RU2123920C1 |

| СПОСОБ НАНЕСЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИОННЫХ СПЛАВОВ | 1995 |

|

RU2102523C1 |

| SU 1792035 A1, 10.03.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2109606C1 |

| СПОСОБ СОЗДАНИЯ ДОЛГОВРЕМЕННЫХ ПЛАНТАЦИЙ КУЛЬТУРЫ СОЛОДКИ В КАЧЕСТВЕ МЕЗОГАЛОФИТА НА ДЕГРАДИРОВАННЫХ ОРОШАЕМЫХ ПОЧВАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2168883C1 |

| Бетононасос | 1978 |

|

SU846780A1 |

| US 3773114 A, 20.11.1973. | |||

Авторы

Даты

2007-11-10—Публикация

2005-12-22—Подача