Изобретение относится к способам нанесения порошковых композиционных сплавов и может быть использовано при изготовлении и ремонте трущихся деталей.

Известен способ газоплазменной наплавки порошковых материалов напылением с оплавлением токами высокой частоты [1]

Недостатками данного способа являются повышенный расход электроэнергии, порошковых материалов, низкая производительность процесса и сложность автоматизации, а также высокая степень трещинообразования в связи с возникающими внутренними напряжениями.

Известен способ нанесения порошковых композиционных сплавов, включающий разогрев и подачу порошка на поверхность изделия транспортирующей средой, содержащей воздух [2]

Недостатком этого способа являются низкие адгезионные свойства, коробление обрабатываемых деталей, высокая себестоимость процессов и другие.

Целью изобретения является снижение себестоимости процесса, снижение термического воздействия на упрочняемую деталь с одновременным повышением адгезионных, прочностных и антиизносных свойств.

Другая цель осуществляется путем нанесения порошковых композиционных сплавов, включающих разогрев и подачу порошка на поверхность изделия воздухом, отличающийся тем, что разогрев порошка производят в поле токов высокой частоты, а после подачи порошка на поверхность изделия осуществляется наплавка токами высокой частоты.

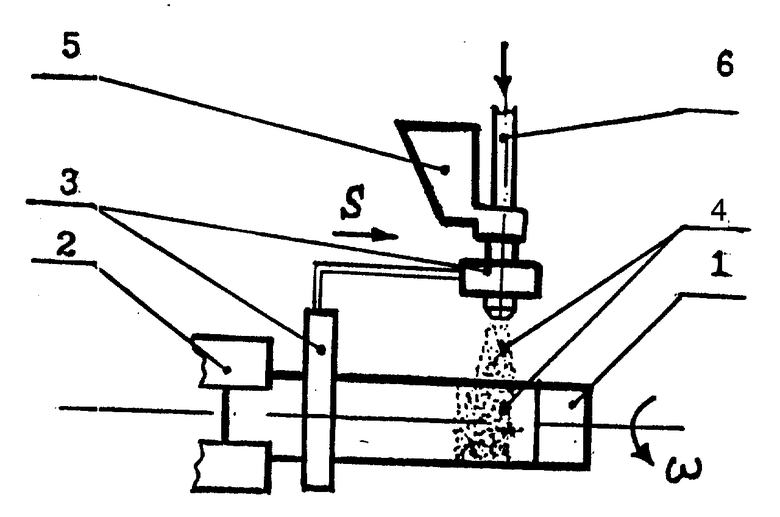

Сущность изобретения поясняется чертежом.

Предлагаемый способ нанесения порошковых композиционных сплавов обеспечивает высокие адгезионные свойства, повышенную износостойкость и прочность нанесенных покрытий вследствие высокой твердости оплавленных участков, ударной вязкости и пластичности основного материала.

Для осуществления способа требуется незначительное количество твердосплавных порошкообразных материалов и электроэнергии вследствие минимальных теплопотерь. К положительным свойствам метода относятся: применение в качестве носителя порошковых материалов атмосферного воздуха, низкая шумность процесса, высокая автоматизация процесса и т.д.

Пример. Восстановление посадочного места под манжетное уплотнение валика водяного насоса автомобиля ЗИЛ-130 методом индукционной металлизации.

Валик водяного насоса (1), изготовленный из стали 45 (0,45% углерода), устанавливается во вращающее устройство, например, патрон токарно-винторезного станка (2), совмещенное с установкой ТВЧ типа ВЧГ9-60/044 (на рисунке не показана). На обрабатываемую поверхность напыляется разогретый токами высокой частоты с помощью специального индуктора (3) порошковый материал (4), например, высокоуглеродистый легированный сплав ПГ-С27 (3,9%C, 26%Cr, 1,5% Si, 1,7%Ni, 0,3%W, 1,1%Mn, остальное Fe), подаваемый из дозатора (5) в зону обработки воздушным потоком (6) от нагнетательного устройства (на рисунке не показано), с последующим оплавлением напыленного слоя с основным материалом обрабатываемой детали. Температура оплавления равняется 1280-1320 градусов C. Высокая прочность и износостойкость упрочненной поверхности обусловлена микроструктурой и твердостью сплавленных участков (55-60 HRC).

Источники информации

1. Потапов Г.К. Мамлеев Ч.М. Газопламенная наплавка напылением с оплавлением ТВЧ. Ж. Техника в с.-х. N 12. 1978.

Авт. св. СССР N 1759559. Способ получения износостойкого композиционного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2102529C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ БОКОВОЙ ГРАНИ РЕЛЬСА И ГРЕБНЯ КОЛЕСНОЙ ПАРЫ | 1997 |

|

RU2130399C1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| СПОСОБ НАНЕСЕНИЯ ТОНКИХ СЛОЕВ ПОРОШКОВЫМИ КОМПОЗИЦИЯМИ | 1996 |

|

RU2117075C1 |

Изобретение может быть использовано при изготовлении и ремонте деталей, подверженных фрикционному износу. Способ нанесения порошковых композиционных сплавов включает разогрев порошка токами высокой частоты, подачу его на поверхность изделия транспортирующим газом - воздухом и наплавку нанесенного порошка токами высокой частоты. 1 ил.

Способ нанесения порошковых композиционных сплавов, включающий разогрев порошка и подачу его на поверхность изделия воздухом, отличающийся тем, что разогрев порошка проводят в поле токов высокой частоты, а после подачи порошка на поверхность изделия осуществляют его наплавку токами высокой частоты.

| SU, авторское свидетельство 1759559, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-20—Публикация

1995-10-19—Подача