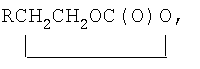

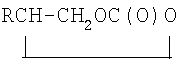

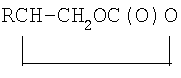

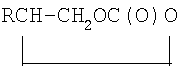

Изобретение относится к технологии получения органических соединений, а именно к способу совместного получения хлороформа и алкиленкарбонатов общей формулы  , где R=Н, СН3.

, где R=Н, СН3.

Хлороформ - широко применяемый в промышленности растворитель и исходное сырье в производстве фторхлоруглеводородов (фреонов) и других химических продуктов.

Алкиленкарбонаты - продукты крупнотоннажного органического синтеза, используемые в качестве растворителей, экстрагентов, особенно, в нефтехимической промышленности; добавок к моторным топливам для снижения дымообразования; в композициях электролитов литиевых батарей и аккумуляторов и др.

В промышленном масштабе хлороформ получают хлорированием метана (или метилхлорида) или из хлораля [Промышленные хлорорганические продукты. Справочник / Под ред. Л.А.Ошина. - М.: Химия, 1978, с.26-35]. К недостаткам первого из указанных способов следует отнести высокие температуры процесса - выше 300°С, а также получение значительных количеств экологически опасного четыреххлористого углерода, производство и применение которого запрещено по Монреальскому протоколу. Второй способ является технически устаревшим и имеет низкие технико-экономические показатели.

Возможно также получение хлороформа галоформной реакцией гипохлорита натрия с метилкетонами, при этом в качестве побочного продукта образуется кислота, на которую не всегда имеется спрос. Кроме того, процесс характеризуется низким выходом целевого хлороформа.

Известно также получение хлороформа из ацетона, этанола или метилацетата посредством обработки хлорной известью [Ф.Ф.Муганлинский, Ю.А.Трегер, М.М.Люшин. Химия и технология галогенорганических соединений. - М.: Химия, 1991, с.68], например, по реакции:

2СН3СОСН3+6CaOCl2→2CHCl3+Са(СН3СОО)2+2Са(ОН)2+3CaCl2.

Метод долгое время использовался в промышленном масштабе, но из-за низких технико-экономических показателей в настоящее время потерял конкурентоспособность по сравнению с современными методами получения хлороформа.

Известен способ получения хлороформа взаимодействием гексахлорацетона с раствором щелочи при рН не более 10 и температуре не более 50°С [патент Японии №19927, 1968] по реакции:

CCl3COCCl3+NaOH→CHCl3+CCl3COONa.

В данном способе наряду с целевым продуктом - хлороформом - образуется трихлорацетат натрия, на образование которого расходуется щелочь. Ранее трихлорацетат натрия применялся как гербицид. В настоящее время используются гербициды нового поколения, более экологичные и эффективные.

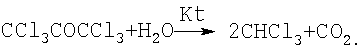

Известен способ получения хлороформа [патент РФ №2206558, 2003], согласно которому гексахлорацетон гидролизуют водой в присутствии катализатора - этаноламинов - при температуре 95-150°С с одновременной отгонкой образующегося хлороформа:

Основным недостатком этого способа является то, что в процессе синтеза катализатор постепенно дезактивируется за счет протекания побочных реакций образования трихлорацетата амина, формиата амина, гидрохлорида амина. Регенерация отработанного водного раствора катализатора - довольно длительный и энергоемкий процесс. Сначала раствор отработанного катализатора кипятят при температуре выше 100°С в течение 3-5 часов для разложения трихлорацетата амина. Далее раствор охлаждают до 20-30°С и в него подают 40-45%-ную щелочь до рН 8-9 для разложения гидрохлорида амина и формиата амина. Выпавшие кристаллы хлористого натрия отфильтровывают.

Циклические алкиленкарбонаты получают, в основном, конденсацией окиси алкена и двуокиси углерода [патент №4931571, США, опубл. 1990 / РЖХим 1991, 21Н34П). Известны также реакции гликолей с фосгеном с получением алкиленкарбонатов [заявка ФРГ №3838752, опубл. 1990 / РЖХим 1991, 6Н139П), переэтерификация диалкилкарбонатов гликолями [заявка №61-130288, Япония, опубл. 1986 / РЖХим 1987, 22Н45П]. Первый способ связан с использованием в промышленности взрывоопасной окиси алкена и применением высокого давления, что предъявляет особые требования к оборудованию и производству. Аналогичные недостатки характеризуют и способ получения с использованием токсичного фосгена. Сложности при переэтерификации диалкилкарбонатов гликолями связаны с тем, что процесс является обратимым, кроме того, спирт и полученный алкиленкарбонат обычно образуют трудноразделимую азеотропную смесь, что существенно осложняет и удорожает весь процесс. Необходимо также отметить, что используемый при переэтерификации диалкилкарбонат является относительно дефицитным и дорогим реагентом.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу совместного получения хлороформа и алкиленкарбоната является способ получения по патенту США №4353831, опубл. 12.10.1982, МПК С07D 317/38, С07D 317/36, НКИ 549/229.

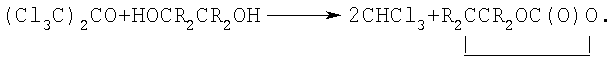

По данному способу для получения алкиленкарбонатов и хлороформа смесь гексахлорацетона и вицинальных гликолей, взятых в эквимолярном соотношении, нагревают при температуре 100-250°С (преимущественно при 120-160°С) в присутствии небольших, но эффективных количеств оснований (0,1-1 мас.%, лучше 0,2-0,4 мас.%), включающих алкоголяты, соли сильных оснований и слабых кислот или нуклеофильные органические основания:

Выход алкиленкарбоната достигает 92-96%. Выход хлороформа составляет около 96% от теории.

К недостаткам данного способа следует отнести следующие:

- относительно высокая температура проведения процесса, 100-250°С (120-160°С), которая приводит к нежелательным побочным превращениям целевого алкиленкарбоната в присутствии катализатора, осмолу и снижению выхода продукта до 92-96%;

- использование такого нерегенерируемого и дорогостоящего катализатора межфазного переноса, как краун-эфир, увеличивает производственную себестоимость продуктов.

Целью предлагаемого способа получения является увеличение выхода хлороформа и алкиленкарбоната, повышение качества целевых продуктов и расширение сырьевой базы каталитического процесса за счет использования нетоксичных, негорючих и доступных катализаторов.

Это достигается тем, что совместное получение хлороформа и алкиленкарбонатов общей формулы  , где R=H, СН3, взаимодействием вицинального гликоля с гексахлорацетоном при повышенной температуре осуществляют в присутствии в качестве катализатора гидросиликата металла II или III группы периодической таблицы с выделением целевых продуктов известными методами.

, где R=H, СН3, взаимодействием вицинального гликоля с гексахлорацетоном при повышенной температуре осуществляют в присутствии в качестве катализатора гидросиликата металла II или III группы периодической таблицы с выделением целевых продуктов известными методами.

Преимущественно по предлагаемому способу в качестве гидросиликата металла II или III группы периодической таблицы используют гидросиликат металла, выбранный из группы, включающей гидросиликат кальция, гидросиликат магния, гидросиликат алюминия, гидросиликат бария или их смеси в различных массовых соотношениях.

Согласно одному из предпочтительных воплощений предлагаемого способа катализатор используют в количестве 0,5-2,0%, преимущественно в количестве 0,8-1,2% от массы реагентов.

В качестве наиболее доступных и эффективных катализаторов в предлагаемом процессе преимущественно используют гидросиликаты кальция, магния, алюминия и бария или их различные смеси, однако, возможно использование и других гидросиликатов металлов II или III группы периодической таблицы, например гидросиликата стронция, цинка, кадмия или галлия.

По предлагаемому способу указанные гидросиликаты металлов II или III группы периодической таблицы могут использоваться и в количествах менее 0,5% и более 2,0% от массы реагентов. Однако использование менее 0,5 мас.% данного катализатора увеличивает продолжительность процесса и снижает конверсию исходных реагентов, а использование катализатора в количестве, превышающем 2,0 мас.%, технически и экономически менее эффективно. Наиболее оптимальным и предпочтительным является использование указанных гидросиликатов металлов в количестве 0,8-1,2% от массы реагентов.

Предлагаемый процесс может быть реализован периодическим и непрерывным способом при атмосферном или избыточном давлении в пределах 0,05-6 ати.

Проведение процесса при атмосферном давлении позволяет использовать обычное технологическое оборудование, а проведение процесса при небольшом избыточном давлении позволяет снизить потери хлороформа и повысить его качество при выделении.

Выделение целевых продуктов осуществляют известными методами, например охлаждением, отделением катализатора фильтрацией, отделением хлороформа дистилляцией, выделением гликоля, затем алкиленкарбоната дистилляцией под вакуумом. Выход хлороформа составляет не менее 99%, выход алкиленкарбоната - не ниже 97% от теории.

Ниже приведены примеры, поясняющие техническую суть предлагаемого способа, но не ограничивающие объем притязаний, определенный формулой и описанием.

Пример 1.

В реактор, снабженный перемешивающим устройством и конденсатором, помещают 36 г 1,2-пропиленгликоля и 1,8 г гидросиликата алюминия. При перемешивании и температуре 95-100°С в течение 1,5 часа к смеси прибавляют 126 г гексахлорацетона. Одновременно отгоняют и конденсируют образующийся хлороформ. Реакционную смесь перемешивают еще в течение 0,5-1,0 часа, повышая температуру до 120-125°С для более полного извлечения хлороформа. Оставшийся в реакторе пропиленкарбонат отделяют от катализатора фильтрованием и перегоняют под вакуумом. Катализатор возвращают в процесс для повторного использования. Количество используемого катализатора составляет 1,1% от массы реагентов.

Выход хлороформа составляет 99,3%, а пропиленкарбоната 97,1% от теоретического.

Пример 2

В реактор загружают 18 г этиленгликоля и 0,76 г гидросиликата магния и при перемешивании и температуре 90-95°С прибавляют в течение 50 минут 77 г гексахлорацетона. Одновременно отгоняют образующийся хлороформ. Реакционную смесь перемешивают еще в течение 1 часа при более высокой температуре для полного извлечения хлороформа. Оставшийся в кубе реактора этиленкарбонат отделяют от катализатора фильтрованием и перегоняют. Количество используемого катализатора составляет 0,8% от массы реагентов.

Выход хлороформа составляет 99,1%, а этиленкарбоната 97,6% от теоретического.

Пример 3

В реактор по примеру 1 помещают 27 г 1,2-пропиленгликоля и 1,45 г гидросиликата кальция и при перемешивании и температуре 85-95°С в течение 1 часа прибавляют 94 г гексахлорацетона. По окончании дозировки гексахлорацетона реакционную смесь перемешивают в течение 0,5-1 часа, а затем осуществляют отгонку хлороформа из реакционной массы. Оставшийся в реакторе пропиленкарбонат отделяют от катализатора и перегоняют в вакууме. Количество используемого катализатора составляет 1,2% от массы реагентов.

Выход хлороформа составляет 99,7%, выход пропиленкарбоната 97,4% от теоретического.

Аналогично осуществляют получение этилен- или пропиленкарбоната и хлороформа с использованием других гидросиликатов металлов II или III группы периодической таблицы (или их смесей), взятых в количестве от 0,2 до 2,5% от массы реагентов. При этом в процессе синтеза давление варьировали от атмосферного до повышенного в пределах 0,05-6 ати.

Таким образом, предлагаемый способ совместного получения хлороформа и алкиленкарбонатов позволяет повысить выход целевых продуктов до 99,3% и 97,6% соответственно и расширяет сырьевую базу процесса за счет использования новых эффективных и доступных неорганических катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОФОРМА | 2006 |

|

RU2309934C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2489418C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-АЛКИЛЕНКАРБОНАТА | 2008 |

|

RU2464267C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ДИАЛКИЛКАРБОНАТА И АЛКИЛЕНГЛИКОЛЯ | 2010 |

|

RU2534994C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2494088C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНДИОЛА И ДИАЛКИЛКАРБОНАТА | 2008 |

|

RU2461541C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТОВ | 2006 |

|

RU2410380C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНДИОЛА И ДИАЛКИЛКАРБОНАТА | 2010 |

|

RU2531620C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНДИОЛА И ДИАЛКИЛКАРБОНАТА | 2008 |

|

RU2460719C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИАЛКИЛКАРБОНАТОВ | 2010 |

|

RU2564035C2 |

Изобретение относится к способу получения хлороформа и алкиленкарбонатов общей формулы  , где R=H, CH3, взаимодействием вицинального гликоля с гексахлорацетоном при повышенной температуре в присутствии гидросиликата металла II или III группы периодической таблицы с последующим выделением целевых продуктов известными методами. Преимущественно используют гидросиликат кальция, гидросиликат магния, гидросиликат алюминия, гидросиликат бария или их смеси в различных массовых соотношениях. Катализатор предпочтительно используют в количестве 0,5-2%, лучше 0,8-1,2%, от массы реагентов. Технический результат - увеличение выхода хлороформа и алкиленкарбоната, повышение их качества, а также расширение сырьевой базы каталитического процесса. 2 з.п. ф-лы.

, где R=H, CH3, взаимодействием вицинального гликоля с гексахлорацетоном при повышенной температуре в присутствии гидросиликата металла II или III группы периодической таблицы с последующим выделением целевых продуктов известными методами. Преимущественно используют гидросиликат кальция, гидросиликат магния, гидросиликат алюминия, гидросиликат бария или их смеси в различных массовых соотношениях. Катализатор предпочтительно используют в количестве 0,5-2%, лучше 0,8-1,2%, от массы реагентов. Технический результат - увеличение выхода хлороформа и алкиленкарбоната, повышение их качества, а также расширение сырьевой базы каталитического процесса. 2 з.п. ф-лы.

,

,

где R=H, СН3, взаимодействием вицинального гликоля с гексахлорацетоном при повышенной температуре в присутствии катализатора, отличающийся тем, что в качестве катализатора используют гидросиликат металла II или III группы Периодической таблицы с выделением целевых продуктов известными методами.

| US 4353831 А, 12.10.1982 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОФОРМА | 2001 |

|

RU2206558C1 |

| DE 3838752 A1, 17.05.1990 | |||

| US 4931571 А, 05.06.1990. | |||

Авторы

Даты

2007-11-10—Публикация

2006-05-10—Подача