Настоящее изобретение относится к способу получения алкандиола и диалкилкарбоната. Более конкретно, настоящее изобретение относится к способу получения указанных соединений из алкиленкарбоната и алканола.

Данный способ известен, например, из патента США № 5359118А. В указанном документе раскрыт способ, в котором ди(С1-С4 алкил) карбонаты получают переэтерификацией алкиленкарбоната с С1-С4 алканолом. Кроме этого, используемые в качестве исходного сырья алкиленкарбонат и алканол подвергают противоточному взаимодействию в колонне с помощью катализатора. Катализатор обычно является гомогенным, хотя предлагается использование также гетерогенных катализаторов. Алкиленкарбонат вводят в верхнюю часть колонны, и он стекает из нее вниз тонкими струйками. Исходный алканол, содержащий чистый алканол, и поток, содержащий алканол и, кроме того, диалкилкарбонат, подают в нижнюю часть колонны. Алканол протекает вверх и противоточно взаимодействует с алкиленкарбонатом с получением диалкилкарбоната с непрореагировавшим алканолом в качестве верхнего вытекающего потока и алкандиола с уловленным алканолом в качестве нижнего слива. Верхний вытекающий поток подвергают обработкам перегонкой с получением обогащенного алканолом потока, содержащего алканол и незначительные количества диалкилкарбоната. Данный поток подают в колонну в качестве части исходного алканола. Нижний поток подвергают дальнейшей обработке с получением потока алкиленгликоля и содержащего катализатор концентрата, который частично рециркулируют.

В способе раскрыто образование высококипящих побочных продуктов, таких как полигликоли. В известном способе высококипящие побочные продукты содержатся в концентрате, содержащем катализатор. Часть концентрата рециркулируют на переэтерификацию, тогда как другую часть сбрасывают.

Несмотря на то, что в известном способе раскрыто образование полигликолей, он не направлен на решение проблемы, связанной с удалением указанных полигликолей, в особенности димеров алкандиола, известных также как диалкиленгликоли. Более того, в известном способе предполагается, что в реакторе не остается непревращенный алкиленкарбонат. На практике степень переэтерификации в диалкилкарбонат не равна 100%. Поэтому кубовый продукт известного способа будет содержать не только полигликоли, как предполагается в патенте США № 5359118A, но также некоторое количество непревращенного алкиленкарбоната. Принимая во внимание их точки кипения, очень трудно отделить диалкиленгликоли от соответствующих алкиленкарбонатов. Это не подтверждается в способе в соответствии с патентом США № 5359118А. Следовательно, кубовый продукт содержит загрязняющие примеси, которые несут в себе опасность, связанную с их накоплением во время непрерывной рециркуляции.

Задачей данного изобретения является устранение указанного недостатка.

Соответственно в настоящем изобретении предлагается способ получения алкандиола и диалкилкарбоната, включающий:

(а) взаимодействие исходного алкиленкарбоната и алканола в первой реакционной зоне в условиях переэтерификации с получением смеси продуктов, содержащей диалкилкарбонат, непревращенный алканол, алкандиол, непревращенный алкиленкарбонат и димеры алкандиола;

(b) отделение диалкилкарбоната и алканола от смеси продуктов с получением потока кубового продукта, содержащего алкандиол, непревращенный алкиленкарбонат и димеры алкандиола;

(с) извлечение диалкилкарбоната; и

(d) выделение алкандиола из потока кубового продукта, оставляя при этом рециркулируемый поток, содержащий непревращенный алкиленкарбонат и димеры алкандиола;

причем способ дополнительно включает

(е) пропускание, по меньшей мере, части рециркулируемого потока во вторую реакционную зону, в которой димеры алкандиола превращают в высококипящие олигомеры алкандиола с получением вытекающего потока, содержащего олигомеры;

(f) отделение высококипящих олигомеров от вытекающего потока, содержащего олигомеры, с получением оставшегося потока, содержащего алкиленкарбонат; и

(g) рециркуляцию оставшегося потока, содержащего алкиленкарбонат, в первую реакционную зону.

Настоящее изобретение основано на обнаружении того, что отделение высококипящих побочных продуктов от алкиленкарбонатов может быть легко сделано превращением диалкиленгликолей в высококипящие олигомеры алкандиола. За счет последующего легкого отделения предотвращается накопление диалкиленгликолей. В результате рециркуляции оставшегося алкиленкарбоната данная часть алкиленкарбоната в рециркулируемом потоке опять подвергается переэтерификации с тем, чтобы она могла быть превращена в целевой диалкилкарбонат.

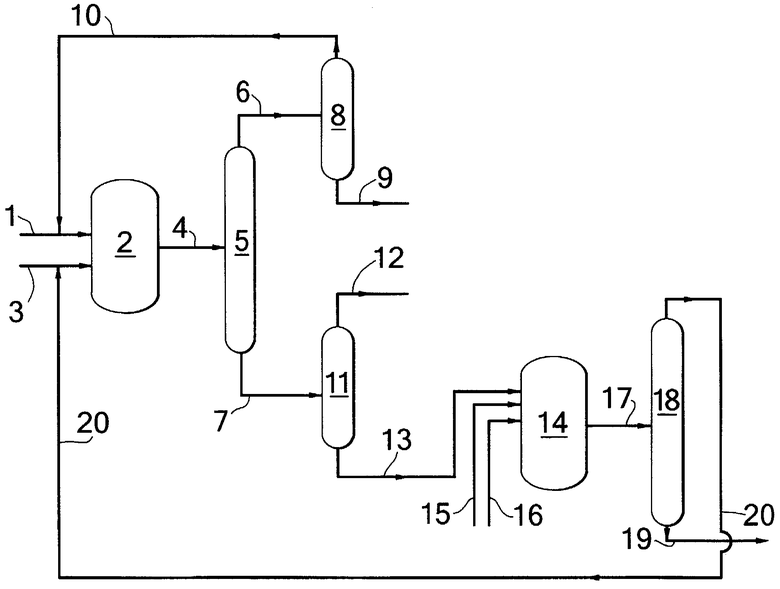

На чертеже изображена технологическая схема способа в соответствии с данным изобретением.

Реакционная зона в настоящем изобретении может быть реакционной зоной перегонки, которая описана в патенте США № 5359118А. В такой зоне реакцию проводят противоточно. Реакцию переэтерификации выгодно проводят в колонне, снабженной внутренним содержимым, которое подобно таковому дистилляционной колонны. Следовательно, она может содержать колпачковые тарелки, ситчатые тарелки или кольца Рашига. Специалистам в данной области понятно, что возможны несколько типов насадок и конфигураций тарелок. Подходящие колонны раскрыты, например, в: Ullmann's Encyclopedia of Industrial Chemistry, 5th ed., vol. B4, pp. 321 ff, 1992. Алкиленкарбонат подают в верхнюю часть указанной колонны, и он будет стекать вниз. Алкиленкарбонат будет обычно иметь более высокую точку кипения, чем алканол. В случае этилен- и пропиленкарбоната точки кипения при атмосферном давлении находятся выше 240°С. Алкиленкарбонат будет стекать вниз на тарелки или кольца и вступать в контакт с алканолом, который движется вверх.

В предпочтительном варианте реакцию проводят прямоточно. Подходящий способ действия состоит в осуществлении реакции способом, в котором жидкость медленно стекает тонкими струйками, при этом часть реагентов в паровой фазе и часть в жидкой фазе стекает вниз по каплям через гетерогенный катализатор. Более предпочтительный путь осуществления способа настоящего изобретения состоит в использовании реактора, заполненного только жидкостями. Подходящая реакционная зона такого типа представляет собой трубную реакционную зону, в которой реакцию проводят с поршневым движением потока. Это обеспечит протекание реакции до ее фактического завершения. Дополнительная возможность состоит в проведении реакции в проточном реакторе с мешалкой (CSTR). В последнем случае поток, вытекающий из CSTR, предпочтительно подвергают последующей реакции в реакторе с поршневым движением потока с тем, чтобы реакция протекала до ее фактического завершения.

Способ настоящего изобретения включает переэтерификацию алкиленкарбоната с алканолом. Данная реакция переэтерификации известна, как указывалось, из патента США № 5359118А. Исходные продукты переэтерификации предпочтительно выбраны из С2-С6 алкиленкарбоната и С1-С4 алканолов. Более предпочтительно, исходные продукты представляют собой этиленкарбонат или пропиленкарбонат и метанол, этанол или изопропанол.

Подходящие условия переэтерификации включают присутствие катализатора. Подходящие гомогенные катализаторы раскрыты в патенте США № 5359118А и включают гидриды, оксиды, гидроксиды, алкоголяты, амиды или соли щелочных металлов, то есть лития, натрия, калия, рубидия и цезия. Предпочтительные катализаторы представляют собой гидроксиды или алкоголяты калия или натрия. Выгодно использование алкоголята алканола, который используется в качестве исходного сырья. Такой алкоголят может быть добавлен как таковой или образован in situ.

Другие подходящие катализаторы включают соли щелочного металла, такие как ацетаты, пропионаты, бутираты или карбонаты. Дополнительные подходящие катализаторы раскрыты в патенте США № 5359118А и в упомянутых в нем ссылках, таких как ЕР 274953А, патент США № 3803201А, ЕР 1082А и ЕР 180387А.

Как указано в патенте США № 5359118А, возможно использование гетерогенных катализаторов. В способе настоящего изобретения предпочтительно использование в реакции переэтерификации гетерогенных катализаторов. Подходящие гетерогенные катализаторы включают ионообменные смолы, которые содержат функциональные группы. Подходящие функциональные группы включают третичные аминогруппы и четвертичные аммониевые группы, а также группы сульфоновой кислоты и карбоновой кислоты. Дополнительные подходящие катализаторы включают силикаты щелочных и щелочноземельных металлов. Подходящие катализаторы раскрыты в патенте США № 4062884А и в патенте США № 4691041А. Гетерогенный катализатор предпочтительно выбран из ионообменных смол, содержащих полистироловую матрицу и функциональные третичные аминогруппы. Примером является смола Amberlyst A-21 (например, от Rohm&Haas), содержащая полистироловую матрицу, к которой присоединены группы N,N-диметиламина. Восемь классов катализаторов переэтерификации, включающих ионообменные смолы с третичными аминогруппами и четвертичными аммониевыми группами, раскрыты в: J F Knifton et al., J. Mol. Catal., 67 (1991) 389 ff.

Условия переэтерификации известны в данной области и подходяще включают температуру от 40 до 200°С и давление от 50 до 5000 кПа (от 0,5 до 50 бар). Когда алканол является метанолом, давление предпочтительно является близким к атмосферному. Температура зависит от исходного алканола, и использованного давления, и использованного реактора. В противоточном способе температуру поддерживают такой, чтобы она была близка к точке кипения алканола, например на 5°С выше точки кипения. В случае метанола и атмосферного давления температура близка к 65°С и выше 65°С и составляет, например, от 65 до 70°С. В случае прямоточного процесса алканол может быть все еще жидкостью. В прямоточном процессе подходящее давление находится в диапазоне от 0,5 до 50 бар, предпочтительно от 2 до 20 бар, и температура от 40 до 200°С, предпочтительно от 80 до 160°С.

Когда катализатор переэтерификации является гомогенным, таким как алкоголят щелочного металла, и когда используется реакционная перегонка, гомогенный катализатор может быть введен в верхнюю часть реакционной зоны. Затем в нижнюю часть вводят исходный алканол. Исходное сырье может быть полностью парообразным. Однако часть исходного сырья можно также ввести в колонну в жидкой фазе. Авторы полагают, что жидкая фаза обеспечивает более высокую концентрацию алканола в нижней части колонны, в результате чего оказывается благоприятное действие на реакцию переэтерификации в целом. Она распределяется по ширине колонны через впускное отверстие и внутреннее содержимое колонны. Соотношение парообразной и жидкой части исходного алканола может меняться в широком диапазоне. Подходящее весовое соотношение паровой и жидкой фаз составляет от 1:1 до 10:1 мас./мас.

Когда используется слой гетерогенного катализатора и реакционная перегонка, алкиленкарбонат подходяще вводят над слоем катализатора и алканол вводят под слой катализатора. Когда применяется прямоточно работающий реактор, реагенты могут быть предварительно смешаны или введены по отдельности в реактор перед слоем катализатора. Специалистам в данной области известно, что переэтерификация является равновесной реакцией. Поэтому может быть подходяще использован избыток алканола. Подходящее молярное отношение алканола к алкиленкарбонату составляет от 1,01:1 до 25:1, предпочтительно от 2:1 до 15:1, более предпочтительно от 3:1 до 7:1. Количество катализатора может быть, очевидно, гораздо меньше. В случае использования гомогенного катализатора подходящие количества указанных катализаторов включают от 0,1 до 5 мас.% в расчете на алкиленкарбонат, предпочтительно от 0,2 до 2,0 мас.%. Подходящая среднечасовая скорость подачи сырья может находиться в диапазоне от 0,1 до 100 кг/кг·час.

Смесь диалкилкарбоната, непревращенного алканола, алкандиола, непревращенного алкиленкарбоната и димера алкандиола удаляют из реакционной зоны. В случае противоточного процесса, такого как реакционная перегонка, первую смесь алканола и диалкилкарбоната удаляют в верхней части реакционной дистилляционной колонны и в нижней части удаляют вторую смесь, содержащую непревращенный алкиленкарбонат, алкандиол и димер алкандиола. В случае прямоточного процесса получают смесь продуктов, содержащую пять вышеуказанных соединений.

Когда переэтерификацию проводят в реакционной зоне перегонки, непревращенный алканол и диалкилкарбонат отделяют вместе в реакционной зоне перегонки и удаляют в верхней части реакционной дистилляционной колонны. Непревращенный алкиленкарбонат и алкандиол удаляют из реакционной дистилляционной колонны в нижней части. В других вариантах одновременно удаляют четыре соединения. В одном варианте непревращенный алканол и диалкилкарбонат отделяют перегонкой в виде одной фракции. Подходящие условия перегонки включают давление от 0,1 до 1,0 бар и температуру от 40 до 200°С. Таким путем достигается разделение верхней фракции, содержащей непревращенный алканол и диалкилкарбонат, и нижней фракции, содержащей непревращенный алкиленкарбонат и алкандиол. Верхнюю фракцию предпочтительно подвергают другой перегонке для отделения диалкилкарбоната от непревращенного алканола. Такая перегонка может быть подходяще осуществлена при давлениях в диапазоне от давления ниже атмосферного до давления выше атмосферного. Подходящее давление может изменяться в диапазоне от 0,1 до 45 бар. Температуры могут изменяться в соответствии с выбранным давлением. Температура может быть в диапазоне от 35 до 300°С. Более предпочтительно, условия в процессе перегонки включают давление в диапазоне от 0,1 до 0,5 бар и температуру в диапазоне от 35 до 150°С. Когда диалкилкарбонат и алканол образуют азеотропную смесь, может быть выгодным использование экстрактивной дистилляции с использованием экстрагента, способствующего разделению диалкилкарбоната и алканола. Экстрагент может быть выбран из многих соединений, в особенности из спиртов, таких как фенол или анизол. Однако предпочтительно использование в качестве экстрагента алкиленкарбоната. Наиболее выгодно проводить разделение в присутствии алкиленкарбоната, который используется в качестве исходного продукта для получения конечного алкандиола.

В другом варианте поток продукта подвергают перегонке таким образом, чтобы непревращенный алканол отделялся главным образом в виде верхней фракции. Такая перегонка может быть подходяще осуществлена при давлении от 0,1 до 45 бар. Температуры могут изменяться в соответствии с выбранным давлением. Температура может быть в диапазоне от 35 до 300°С. Давление более предпочтительно находится в диапазоне от 0,5 до 1,5 бар, и температура находится в диапазоне от 60 до 200°С. В дополнительной перегонке оставшиеся соединения могут быть разделены на диалкилкарбонат в качестве верхней фракции и нижнюю фракцию, содержащую алкандиол и непревращенный алкиленкарбонат. Условия такой перегонки выгодно включают давление от 0,1 до 0,5 бар и температуру от 60 до 190°С.

Извлеченный в вариантах диалкилкарбонат может быть необязательно затем очищен. Очистка может включать стадию дополнительной перегонки или стадию ионного обмена, раскрытую в патенте США № 5455368А.

Как в противоточных, так и в прямоточных вариантах способа получают кубовый продукт, содержащий алкандиол, непревращенный алкиленкарбонат и диалкиленгликоль. Для выделения алкандиола из указанного нижнего потока нижний поток предпочтительно подвергают стадии дополнительной перегонки при подходящем давлении от 0,01 до 0,4 бар и при температуре от 200 до 100°С. Такая перегонка обеспечивает разделение алкандиола и рециркулируемого потока, содержащего непревращенный алкиленкарбонат. Верхняя фракция в данной перегонке, содержащая извлеченный алкандиол, может содержать, в зависимости от четкости отбора фракций, другие соединения, такие как непревращенный алкиленкарбонат.

По меньшей мере, часть рециркулируемого потока пропускают во вторую реакционную зону. Подходящей является подача всего рециркулируемого потока во вторую реакционную зону. Поток может быть необязательно расщеплен на большее число порций, причем дополнительные порции удаляют из процесса. Понятно, что в большинстве случаев удаляемый поток будет настолько малым, насколько это возможно, и предпочтительно в процессе не будет использован удаляемый поток.

Во второй реакционной зоне димер алкандиола превращают в высококипящие олигомеры алкандиола. Превращение подходяще осуществляют взаимодействием димера с алкиленоксидом или алкиленкарбонатом. Когда используется алкиленкарбонат, условия реакции и катализатор могут быть выбраны из тех, которые используются в первой реакционной зоне. Условия взаимодействия алкиленкарбоната со спиртами хорошо известны и описаны в патенте США № 2448767А. Можно использовать такой же алкиленкарбонат, который используется в первой реакционной зоне. В таком случае для указанной реакции может быть использован алкиленкарбонат, который присутствует в рециркулируемом потоке, содержащем непревращенный алкиленкарбонат и димеры алкандиола. В зависимости от содержания димера алкандиола и алкиленкарбоната в рециркулируемом потоке, может быть добавлен дополнительный алкиленкарбонат.

Подходящее молярное отношение алкиленкарбоната или алкиленоксида к димеру алкандиола составляет, по меньшей мере, 1:1. Молярные соотношения могут быть гораздо выше и обычно не существует верхний предел. Поскольку образование димера ограничено и взаимодействие димера с алкиленкарбонатом протекает быстро, обычно используется избыток алкиленкарбоната. Избыточное соотношение более 1000:1 является необычным.

Высококипящие олигомеры алкандиола предпочтительно получают добавлением алкиленоксида во вторую реакционную зону. В данном способе легко оптимизировать молярное соотношение реагентов. Кроме того, реакция между димером и алкиленоксидом является быстрой и протекает до завершения.

Алкиленоксид в данном варианте предпочтительно содержит такой же алкиленовый остаток, как в алкиленкарбонате. Таким путем получают олигомеры того же самого алкандиола, который может быть извлечен в качестве применимых продуктов.

Условия реакции для взаимодействия димера алкандиола с алкиленоксидом известны в данной области. Условия реакции включают температуру реакции в диапазоне от 70 до 250°С, предпочтительно от 90 до 180°С, давление в диапазоне от 0,5 до 15 бар, предпочтительно от 1 до 6 бар. Реакцию предпочтительно проводят в присутствии щелочного катализатора. Подходящие катализаторы включают гидроксиды щелочного металла, в особенности гидроксид натрия и калия. Катализатор предпочтительно добавляют в количестве от 0,01 до 5 мас.% в расчете на количество димера, более предпочтительно в количестве от 0,1 до 1 мас.% в расчете на массу димера.

Скорость реакции образования олигомера является высокой, и реакция протекает до фактического завершения. Однако задача настоящего изобретения, то есть предотвращение накопления димера алкандиола, достигается даже в том случае, если реакция является незавершенной. Это предоставляет специалистам в данной области свободу выбора наиболее достижимых условий.

После образования олигомеров полученный вытекающий поток, содержащий олигомеры, подвергают разделению. Вытекающий поток подходяще подвергают перегонке. В такой перегонке присутствующий в вытекающем потоке алкиленкарбонат может быть удален из верхней части дистилляционной колонны в виде оставшегося потока, содержащего алкиленкарбонат, тогда как олигомеры вместе со щелочным катализатором могут быть удалены в нижней части колонны. Олигомеры и катализатор могут быть выгружены или обработаны для извлечения олигомера в качестве применимого продукта и/или для извлечения щелочного катализатора для повторного использования. Условия перегонки могут быть выбраны специалистом в данной области. Перегонку обычно проводят под вакуумом. Давление предпочтительно составляет от 10 мбар до 1 бар. Подходящая температура в процессе перегонки может находиться в диапазоне от 100 до 300°С.

Поскольку оставшийся поток, содержащий алкиленкарбонат, рециркулируют в первую реакционную зону, алкиленкарбонат не превращается в отходы и весь исходный продукт превращается в требуемые продукты.

Способ настоящего изобретения может быть применен для различного исходного сырья. Способ очень хорошо подходит для получения этиленгликоля (1,2-этандиола), пропиленгликоля (1,2-пропандиола), диметилкарбоната и/или диэтилкарбоната и/или диизопропилкарбоната. Способ наиболее выгодно используется для производства этиленгликоля или пропиленгликоля и диэтилкарбоната или диизопропилкарбоната из этиленкарбоната или пропиленкарбоната и этанола или изопропанола. Димер алкандиола соответствующим образом превращают в тример. В таком способе разделение становится легким и добавление дополнительных исходных продуктов, таких как алкиленоксид, можно осуществлять минимально. Поэтому получаемые олигомеры наиболее предпочтительно представляют собой триэтиленгликоль и трипропиленгликоль.

В одном из вариантов осуществления настоящего изобретения димеры алкандиола превращают в условиях переэтерификации, как в первой реакционной зоне.

На чертеже показана технологическая схема способа в соответствии с настоящим изобретением. Хотя способ будет описан для этанола в качестве подходящего спирта и этиленкарбоната в качестве алкиленкарбоната, специалистам в данной области понятно, что могут быть подобно использованы другие алканолы и алкиленкарбонаты.

Этанол пропускают через трубопровод 1 в реактор 2. Реактор 2 может подходяще представлять собой проточный реактор с мешалкой. В реактор 2 подают также этиленкарбонат через трубопровод 3. Катализатор переэтерификации может присутствовать или его можно непрерывно подавать в реактор. Катализатор может быть смешан с одним из реагентов или подан в реактор через отдельный трубопровод (не показан). Продукт, содержащий смесь диэтилкарбоната, непревращенного этанола, этиленгликоля и непревращенного этиленкарбоната, удаляют из реактора 2 через трубопровод 4. Через трубопровод 4 пропускают смесь в дистилляционную колонну 5, в которой продукт разделяют на верхнюю фракцию, содержащую диэтилкарбонат и этанол, которую удаляют через трубопровод 6, и нижнюю фракцию, содержащую этиленгликоль и этиленкарбонат, удаляемую через трубопровод 7. Смесь, содержащую диэтилкарбонат и этанол в трубопроводе 6, пропускают в дистилляционную колонну 8, в которой смесь разделяют на этанол и диэтилкарбонат. Диэтилкарбонат выгружают через трубопровод 9 и извлекают в качестве продукта необязательно после дальнейшей очистки. Этанол извлекают через трубопровод 10 и через трубопровод 1 рециркулируют в реактор 2.

Нижний поток в трубопроводе 7 подвергают перегонке в дистилляционной колонне 11. В дистилляционной колонне 11 верхний продукт, содержащий этиленгликоль, извлекают через трубопровод 12. Поскольку верхний продукт может быть слегка загрязнен некоторым количеством этиленкарбоната, может быть рассмотрена дальнейшая очистка. Кубовый продукт дистилляционной колонны 11, удаленный через трубопровод 13, содержит полиэтиленгликоль, в особенности диэтиленгликоль, и этиленкарбонат. Кубовый продукт пропускают через трубопровод 13 в реактор 14, в который пропускают также этиленоксид через трубопровод 15 и гомогенный катализатор через трубопровод 16. Показанный на чертеже реактор 14 является проточным реактором с мешалкой. Однако возможны также другие реакторы, такие как трубчатые реакторы с поршневым движением потока. Продукт реакции из реактора 14 удаляют через трубопровод 17 и пропускают в дистилляционную колонну 18.

Кубовый продукт в дистилляционной колонне 18, содержащий олигомеры этиленгликоля, в особенности триэтиленгликоль, удаляют через трубопровод 19. Верхняя фракция дистилляционной колонны 18, удаленная через трубопровод 20, содержит этиленкарбонат, и ее рециркулируют в реактор 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНДИОЛА И ДИАЛКИЛКАРБОНАТА | 2008 |

|

RU2461541C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНДИОЛА И ДИАЛКИЛКАРБОНАТА | 2010 |

|

RU2531620C2 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСИ АЛКАНОЛА ИЗ ПОТОКА ОРГАНИЧЕСКОГО КАРБОНАТА | 2009 |

|

RU2507192C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-АЛКИЛЕНКАРБОНАТА | 2008 |

|

RU2464267C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ДИАЛКИЛКАРБОНАТА И АЛКИЛЕНГЛИКОЛЯ | 2010 |

|

RU2534994C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИАЛКИЛКАРБОНАТОВ | 2010 |

|

RU2564035C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛКИЛ(МЕТ)АКРИЛАТОВ С МНОГОКРАТНОЙ РЕЦИРКУЛЯЦИЕЙ КАТАЛИЗАТОРА | 2003 |

|

RU2407733C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНИЛКАРБОНАТА | 2010 |

|

RU2528048C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 2004 |

|

RU2333206C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ДИАРИЛКАРБОНАТА ПО МЕНЬШЕЙ МЕРЕ ИЗ ОДНОГО ДИАЛКИЛКАРБОНАТА И ПО МЕНЬШЕЙ МЕРЕ ИЗ ОДНОГО АРОМАТИЧЕСКОГО ГИДРОКСИСОЕДИНЕНИЯ | 2009 |

|

RU2515993C2 |

Изобретение относится к усовершенствованному способу получения алкандиола и диалкилкарбоната, включающему: (а) взаимодействие исходного алкиленкарбоната и алканола в первой реакционной зоне в условиях переэтерификации с получением смеси продуктов, содержащей диалкилкарбонат, непревращенный алканол, алкандиол, непревращенный алкиленкарбонат и димеры алкандиола; (b) отделение диалкилкарбоната и алканола от смеси продуктов с получением потока кубового продукта, содержащего алкандиол, непревращенный алкиленкарбонат и димеры алкандиола; (с) извлечение диалкилкарбоната; и (d) выделение алкандиола из потока кубового продукта, оставляя при этом рециркулируемый поток, содержащий непревращенный алкиленкарбонат и димеры алкандиола; причем способ дополнительно включает (е) пропускание, по меньшей мере, части рециркулируемого потока во вторую реакционную зону, в которой димеры алкандиола превращают в высококипящие олигомеры алкандиола посредством реакции димеров с алкиленоксидом или алкиленкарбонатом с получением вытекающего потока, содержащего олигомеры; (f) отделение высококипящих олигомеров от вытекающего потока, содержащего олигомеры, с получением оставшегося потока, содержащего алкиленкарбонат; и (g) рециркуляцию оставшегося потока, содержащего алкиленкарбонат, в первую реакционную зону. Способ позволяет сократить потери непревращенного алкиленкарбоната и удалить нежелательный побочный продукт - димер. 16 з.п. ф-лы, 1 ил.

1. Способ получения алкандиола и диалкилкарбоната, включающий:

(a) взаимодействие исходного алкиленкарбоната и алканола в первой реакционной зоне в условиях переэтерификации с получением смеси продуктов, содержащей диалкилкарбонат, непревращенный алканол, алкандиол, непревращенный алкиленкарбонат и димеры алкандиола;

(b) отделение диалкилкарбоната и алканола от смеси продуктов с получением потока кубового продукта, содержащего алкандиол, непревращенный алкиленкарбонат и димеры алкандиола;

(c) извлечение диалкилкарбоната; и

(d) выделение алкандиола из потока кубового продукта, оставляя при этом рециркулируемый поток, содержащий непревращенный алкиленкарбонат и димеры алкандиола;

причем способ дополнительно включает

(e) пропускание, по меньшей мере, части рециркулируемого потока во вторую реакционную зону, в которой димеры алкандиола превращают в высококипящие олигомеры алкандиола посредством реакции димеров с алкиленоксидом или алкиленкарбонатом с получением вытекающего потока, содержащего олигомеры;

(f) отделение высококипящих олигомеров от вытекающего потока, содержащего олигомеры, с получением оставшегося потока, содержащего алкиленкарбонат; и

(g) рециркуляцию оставшегося потока, содержащего алкиленкарбонат, в первую реакционную зону.

2. Способ по п.1, в котором реакцию в первой реакционной зоне проводят в прямоточном режиме.

3. Способ по п.2, в котором реакцию проводят с использованием поршневого движения потока.

4. Способ по любому одному из пп.1-3, в котором в реакции переэтерификации используют гетерогенный катализатор.

5. Способ по любому одному из пп.1-3, в котором температура в первой реакционной зоне составляет от 40 до 200°С и давление находится в диапазоне от 0,5 до 50 бар.

6. Способ по любому одному из пп.1-3, в котором непревращенный алканол и диалкилкарбонат отделяют перегонкой в виде одной фракции.

7. Способ по любому одному из пп.1-3, в котором поток кубового продукта подвергают перегонке для обеспечения разделения алкандиола и рециркулируемого потока, содержащего непревращенный алкиленкарбонат и димеры алкандиола.

8. Способ по п.7, в котором отделенный алкандиол получают в потоке, дополнительно содержащем непревращенный алкиленкарбонат.

9. Способ по любому одному из пп.1-3, в котором димеры алкандиола вступают во взаимодействие с алкиленкарбонатом.

10. Способ по п.9, в котором димеры алкандиола превращают в условиях переэтерификации, как в первой реакционной зоне.

11. Способ по любому одному из пп.1-3, в котором димеры алкандиола вступают во взаимодействие с алкиленоксидом.

12. Способ по п.11, в котором димеры превращают в присутствии щелочного катализатора.

13. Способ по п.11, в котором условия реакции во второй реакционной зоне включают давление в диапазоне от 0,5 до 15 бар, предпочтительно от 1 до 6 бар, и температуру в диапазоне от 70 до 250°С, предпочтительно от 90 до 180°С.

14. Способ по п.9, в котором молярное отношение алкиленкарбоната или алкиленоксида к димеру алкандиола находится в диапазоне от 1:1 до 1000:1.

15. Способ по п.11, в котором молярное отношение алкиленкарбоната или алкиленоксида к димеру алкандиола находится в диапазоне от 1:1 до 1000:1.

16. Способ по любому одному из пп.1-3, в котором алкиленкарбонат является этиленкарбонатом или пропиленкарбонатом, и алканол является этанолом или изопропанолом.

17. Способ по любому одному из пп.1-3, в котором олигомер является триэтиленгликолем или трипропиленгликолем.

| US 5359118 А, 25.10.1994 | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| «Formation of poly(ethylene ether carbonate) diols: proposed mechanism and kinetic analysis.» Macromolecules, 25(20), 5369-82, 1992 | |||

| US 4353834 A, 12.10.1982 | |||

| Артеменко А.И | |||

| Органическая химия | |||

| - М.: Высшая школа, 1980, 439 с., | |||

Авторы

Даты

2012-09-10—Публикация

2008-01-21—Подача