Предпосылки создания изобретения

Данное изобретение относится к способу формирования отвода в трубе из полимерного материала. Формирование отвода в трубе создает несколько известных проблем, например слабость на стыке. Недостаток прочности может возникнуть - помимо прочих причин - из-за недостатка адекватной поверхности для обеспечения соединения между стыкуемыми трубами. При обеспечении адекватного стыка между отводной трубой меньшего диаметра, проходящего перпендикулярно прямой секции основной трубы, имеющей больший диаметр, и этой секцией будут возникать конкретные проблемы.

В соответствии с известным способом, стык между отводной трубой и основной трубой, имеющей больший диаметр, формируют путем проделывания круглого отверстия, соответствующего размеру упомянутого отвода, в стенке основной трубы, например, с помощью кольцевой пилы или иного подходящего оборудования. Затем трубы соединяют посредством сварки внешней боковой стенки отводной трубы с внутренней боковой стенкой основной трубы. Еще один способ формирования отвода в трубе предусматривает вырезание V-образного участка из основной трубы и срезание одного конца отводной трубы под V-образный профиль и придание этому концу размера, обеспечивающего введение в V-образное отверстие в основной трубе. Соединение отводной трубы с основной трубой осуществляют посредством сварки внешней боковой стенки отводной трубы с боковой стенкой основной трубы. Сварное соединение боковых стенок значительно хуже по качеству, чем соединение встык между соседними коаксиальными трубами.

Также известно, что трубы подвержены износу в местах, где труба изменяет направление, в частности, если в трубе транспортируется абразивный материал. Избыточный износ происходит в основном на стыке. Известно усиление за счет добавки дополнительного материала в трубу около стыка либо на наружную поверхность, либо на внутреннюю поверхность. Вместе с тем, при добавке материала на внутреннюю поверхность трубы (например, посредством вкладыша) внутреннее поперечное сечение трубы уменьшается, создавая препятствие протеканию через стык. Было бы неэкономично изготавливать трубы для специальных стыков, имеющих увеличенную толщину, ввиду малого количества соответствующих фитингов. Еще один способ внесения усиления на внутреннюю поверхность трубы около стыка предусматривает использование либо термореактивного полимера, либо дополнительного полимера того же типа, что и полимер в трубе, но для этого способа понадобится дополнительный процесс формования.

Краткое изложение сущности изобретения

Задача настоящего изобретения состоит в том, чтобы создать отвод в трубе любого широко применяемого типоразмера, обеспечивающий образование стыка на отводе, столь же прочного, как стык между коаксиальными трубами, предпочтительно - путем использования стандартного оборудования. Задача изобретения также состоит в том, чтобы разработать недорогой способ, обуславливающий применение полимерного материала трубы для формирования отвода без повреждения трубы и требующий проведения незначительной подготовки, который приведет к получению готового отвода, имеющего увеличенный срок службы даже при использовании в условиях износа, и не вызовет ограничение протекания через отвод.

Это достигается с помощью способа, отличающегося тем, что он включает в себя этапы, на которых:

проделывают круглое отверстие в стенке основной трубы, причем упомянутое отверстие значительно меньше, чем размер формируемого отвода;

плотно накладывают конец внешней цилиндрической технологической формы на внешнюю стенку основной трубы концентрично с упомянутым круглым отверстием;

вводят формирующий элемент, имеющий конический носик, в основную трубу через один конец;

крепят формирующий элемент к концу протягивающего приспособления, введенного в основную трубу сквозь упомянутое круглое отверстие,

подводят тепло к участку внешней поверхности стенки трубы, ограниченному упомянутой внешней технологической формой, с помощью жидкости, нагретой до температуры, меньшей, чем температура плавления полимерного материала, чтобы провести пластикацию без разложения полимерного материала в стенке трубы, причем пластицированный материал предназначен для формирования отвода;

постепенно протягивают формирующий элемент наружу из трубы сквозь пластицированный участок стенки коаксиально с цилиндрической внешней технологической формой, вследствие чего пластицированный полимерный материал стенки трубы смещается наружу, формируя упомянутый отвод, в основном, в форме трубной секции, проходящей наружу от стенки основной трубы.

Жидкостью, используемой для нагревания полимерного материала, предпочтительно является масло, такое, как этиленгликоль или, возможно, силикон. Дополнительные признаки способа, соответствующего изобретению, станут очевидными из прилагаемых зависимых пунктов формулы изобретения на способ.

Изобретение также касается системы для формирования отвода в трубе, изготовленной из полимерного материала, причем система содержит:

оборудование для проделывания круглого отверстия в стенке основной трубы, причем отверстие значительно меньше, чем размер формируемого отвода;

формирующий элемент с коническим носиком, вводимый в трубу;

протягивающее приспособление, соединяемое с коническим формирующим элементом, для протягивания его сквозь отверстие в стенке трубы;

цилиндрическую технологическую форму, имеющую свободный конец, к внешней поверхности которого плотно прижата внешняя поверхность трубы посредством формирующего элемента, соединенного с протягивающим приспособлением, для ограничения круглого участка стенки трубы, располагающегося концентрично вокруг упомянутого отверстия,

средство подачи нагревающей жидкости и средство слива нагревающей жидкости из технологической формы для нагревания участка внешней поверхности трубы.

Система, соответствующая изобретению, обеспечивает ряд преимуществ, например, использование жидкого вещества для нагревания только участка внешней поверхности основной трубы, когда нужно сформировать отвод. Такое нагревание гарантирует полностью регулируемое нагревание материала трубы. Отвод формируется во время протягивания формирующего элемента сквозь отверстие в стенке трубы. Цилиндрическая технологическая форма системы образует камеру для нагревающей жидкости, когда стенка трубы прижата к нижнему концу цилиндрической технологической формы посредством формирующего элемента, протягиваемого протягивающим приспособлением системы. Таким образом, основная труба также будет удерживаться в нужном положении посредством взаимодействующей технологической формы и формирующего элемента, так что дополнительное крепление не понадобится.

Дополнительные признаки системы, соответствующей изобретению, станут очевидными из прилагаемых зависимых пунктов формулы изобретения на систему.

Технологическая форма требуемого диаметра имеет впускное средство для жидкости, которое обеспечивает протекание жидкости во время протягивания трубы формирующим элементом под малым давлением таким образом, что на поверхности трубы не возникают повреждения. Когда полимерный материал на нагретом участке стенки трубы станет пластичным, формирующий элемент будет постепенно проходить сквозь отверстие, проделанное в стенке трубы, причем упомянутое отверстие имеет диаметр, значительно меньший, чем внутренний диаметр формируемого отвода. Жидкость нагревается в регулируемых условиях в нагревающем устройстве, снабженном средствами регулирования. Формирующий элемент снабжен коническим носиком и имеет размеры, определяющие внутренний диаметр формируемого отвода. Носик формирующего элемента выполнен с возможностью соединения с протягивающим устройством снаружи трубы для протягивания формирующего элемента сквозь отверстие в трубе, в основном, изнутри трубы наружу трубы.

Краткое описание чертежей

Ниже приводится более подробное описание настоящего изобретения со ссылками на прилагаемые чертежи, при этом:

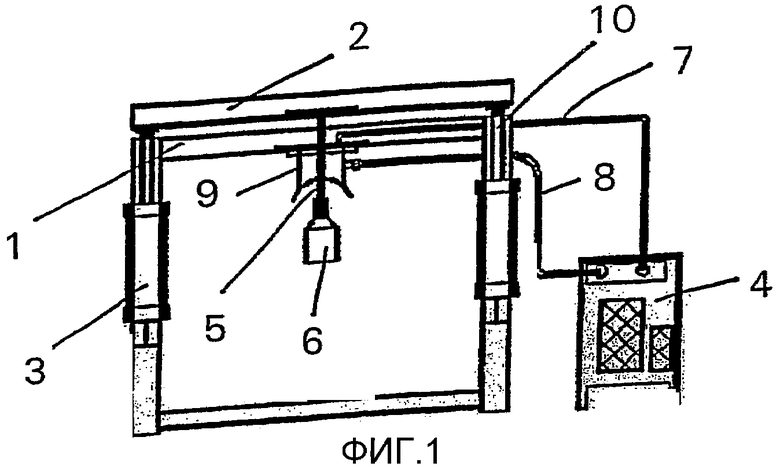

На фиг.1 представлен схематический вид в плане системы, соответствующей изобретению и предназначенной для формирования отвода в трубе, изготовленной из полимерного материала, при этом части трубы показаны с местными вырывами.

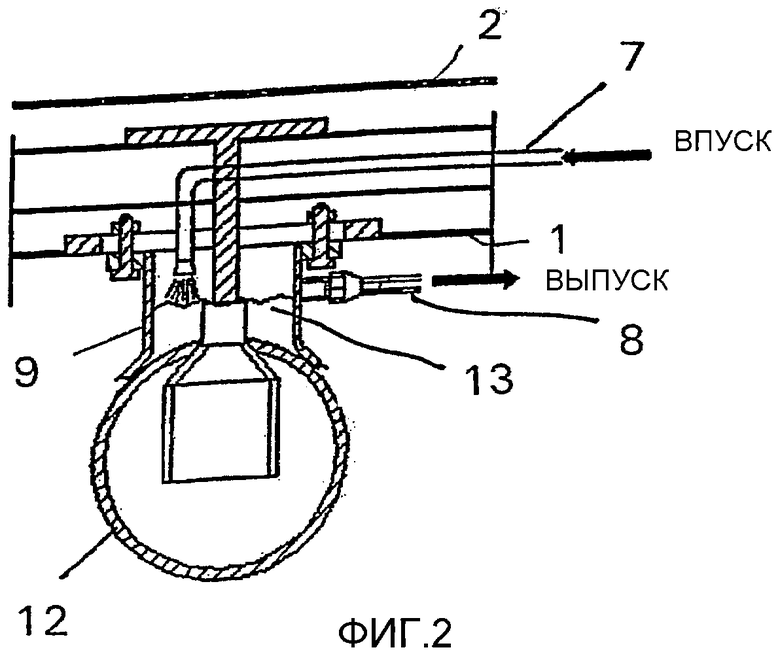

На фиг.2 представлен частичный вид в увеличенном масштабе системы, показанной на фиг.1, с трубой, находящейся в контакте с внешней цилиндрической технологической формой системы.

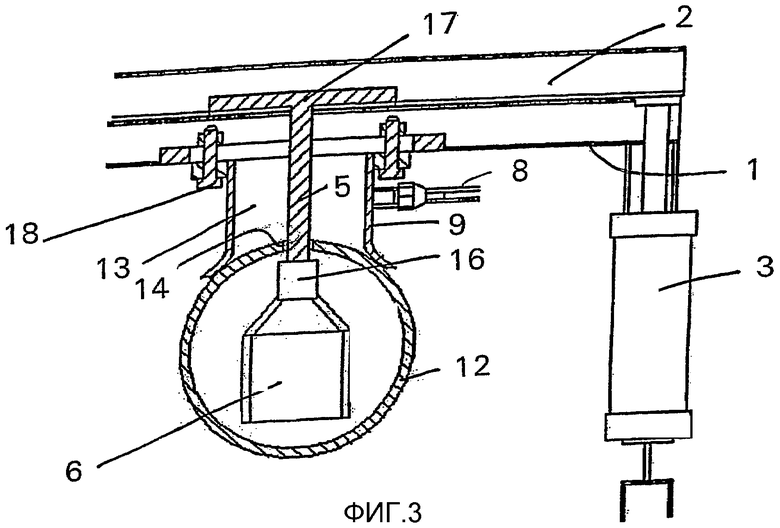

На фиг.3 представлено схематическое поперечное сечение трубы, показанной на фиг.2, иллюстрирующее формирующий элемент непосредственно перед протягиванием сквозь трубу.

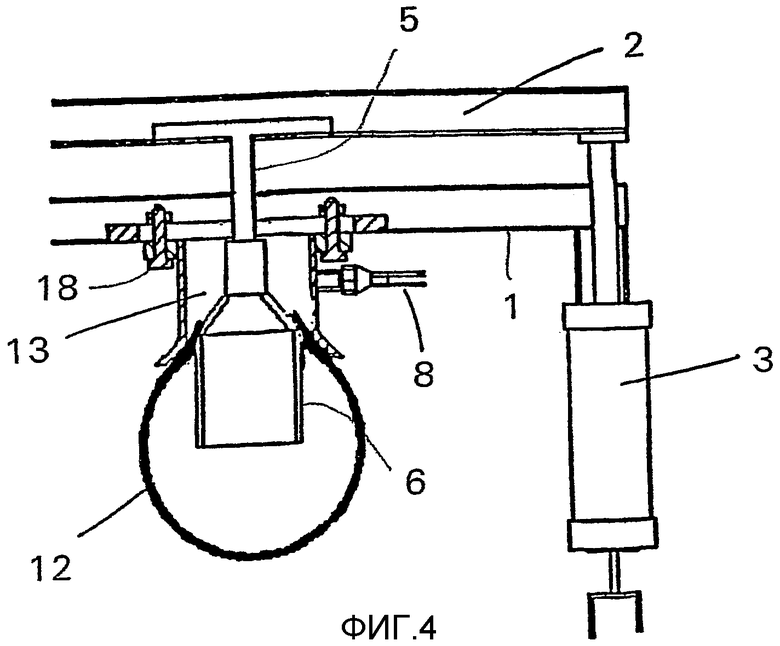

На фиг.4 представлено схематическое поперечное сечение трубы, иллюстрирующее формирующий элемент в той стадии, когда его носик частично протянут сквозь трубу.

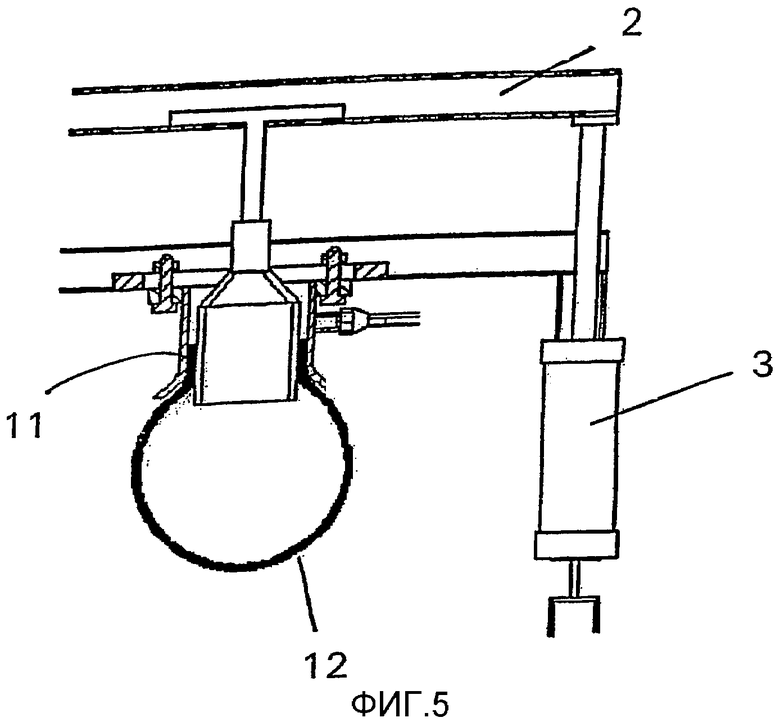

На фиг.5 представлено схематическое сечение трубы и технологической формы, иллюстрирующее формирующий элемент в его заключительном положении.

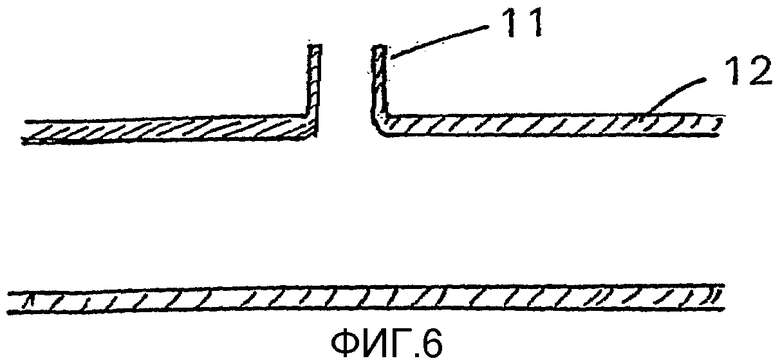

На фиг.6 представлено продольное сечение через трубу, имеющую отвод.

Подробное описание предпочтительного конкретного варианта осуществления

На чертежах представлена система для формирования отвода 11 (фиг.6) в трубе 12, изготовленной из полимерного материала полиолефинов, такого, как полиэтилен высокой плотности (ПЭВП).

Система содержит неподвижный каркас 1, снабженный вертикальными каркасными стойками и горизонтальной перекладиной, с которой соединена технологическая форма 9 для достижения требуемого диаметра трубы. В упомянутые каркасные стойки установлена пара цилиндропоршневых устройств 3, соединенных своими штоками 10 с горизонтальной, вертикально перемещаемой рамой 2, расположенной над горизонтальной перекладиной неподвижного каркаса 1.

Система также включает в себя цилиндрический формирующий элемент 6, имеющий конический носик. Цилиндрическому телу формирующего элемента 6 приданы размеры, обеспечивающие формирование внутреннего диаметра отвода 11, который следует сформировать в трубе 12. Конец конического носика соединен с концом тяги 5, противоположный конец которой соединен с вертикально перемещаемой перекладиной 2. Соединение между формирующим элементом 6 и тягой 5 может быть резьбовым соединением, реализуемым с использованием соединительной муфты 16 на одном конце тяги 5.

Технологическая форма 9, соединенная с горизонтальной перекладиной неподвижного каркаса 1, предназначена для образования камеры 13, вмещающей нагревающую жидкость, когда оболочку трубы 12 подтягивают или подталкивают к нижнему концу технологической формы 9. Нагревающей жидкостью предпочтительно является масло такое, как этиленгликоль или силикон, которое перекачивается в камеру 13 по маслопроводу 7, способному выдерживать температуру 150°С. Технологическая форма 9 также снабжена выпускным маслопроводом 8, по которому масло потечет обратно в маслобак 4. Масло предпочтительно нагревают в упомянутом баке 4 с помощью теплообменника.

В предпочтительном конкретном варианте осуществления используют маслонагревающую систему от фирмы Tool Temp AG, Швейцария. Регулирование этой системы, которая соединена с источником электропитания, осуществляется посредством пропорционально-интегрально-дифференциального (ПИД) контроллера температуры. Маслопроводы 7 и 8 и технологическая форма предпочтительно являются теплоизолированными, чтобы предотвратить потерю тепла.

Как показано на фиг.3, технологическая форма установлена на каркасе 1 посредством болтов 18.

Когда нужно сформировать отвод 11 в трубе 12, следует проделать малое отверстие 14 (фиг.3), размер которого несколько больше, чем у тяги 5, в стенке трубы в положении, где нужно сформировать отвод 11. Формирующий элемент 6 вставляют в трубу 12 через один конец на упомянутой трубе, а конец тяги 5 вводят в упомянутую трубу 12 сквозь отверстие 14, после чего тягу 5 соединяют с коническим носиком формирующего элемента 6. После того, как формирующий элемент 6 прикреплен к тяге 5, приводят в действие цилиндропоршневые устройства 3, легонько подталкивая раму 2, а значит - и формирующий элемент 6 вверх с целью прижима внешней оболочки трубы 12 к нижнему концу технологической формы 9 и одновременного закрытия отверстия 14 в стенке трубы, что приводит к плотному контакту между оболочкой трубы и нижним концом технологической формы 9. В камеру 13, образованную технологической формой и оболочкой трубы 12, подают нагревающую жидкость, например, этиленгликоль, имеющий предварительно заданную температуру, нагревая участок внешней поверхности стенки трубы, ограниченный нижним концом технологической формы 9. Когда температура достигает уровня, на котором полимерный материал в стенке трубы безусловно совершает переход из твердого состояния в пластичное состояние, формирующий элемент 6 протягивается наружу сквозь отверстие 14 посредством дальнейшего приведения в действие пары цилиндропоршневых устройств 3, вследствие чего будет осуществляться тяга вверх перекладины 2, а значит - и формирующего элемента 6. Цилиндропоршневые устройства 3 приводятся в действие, протягивая формирующий элемент 6 изнутри трубы 12 сквозь стенку трубы наружу из трубы для формирования отвода 11 путем деформирования нагретого участка стенки трубы, как схематически показано на фиг.5. Подачу нагревающего масла в камеру 13 прекращают, все масло возвращают в маслобак 4 по маслопроводу 8, и дают остыть пластмассе в сформированном отводе, после чего трубу 12 со сформированным отводом извлекают из технологической формы 9.

Понятно, что в зависимости от диаметра трубы и размера формируемого отвода 11 придется использовать технологические формы 9 и формирующие элементы 6 других размеров, потому что технологическая форма предназначена для определения внешнего диаметра отвода 11, а формирующий элемент 6 предназначен для определения внутреннего диаметра отвода 11. Нижнему концу технологической формы 9 придана вогнутая форма для сопряжения с формой оболочки основной трубы 12.

Таким образом, нагрев стенки трубы в основном ограничен областью, через которую будет протянут формирующий элемент 6. Нагревание маслом осуществляется при температуре масла, отрегулированной до достижения уровня, требуемого пластмассой в стенке трубы. Во время стадии нагревания нагревающее масло циркулирует по маслопроводу 7 из маслобака 4 к технологической форме 9 и по маслопроводу 8 обратно в маслобак. Когда, например, нужно сформировать отвод, имеющий диаметр 450 мм в трубе 900 SDR 17 РЕ 100 (полиэтиленовой трубе, имеющей внешний диаметр 900 мм при отношении внешнего диаметра к толщине (ОВДТ) 17 и рассчитанной на давление 100 фунтов сил на квадратный дюйм), формирующий элемент 6 будет протянут с обеспечением деформирования пластмассы в трубе, когда температура пластмассы достигнет 130°С, за счет приложения давления 50 бар для протягивания формирующего элемента 6, вследствие чего получается отвод 450 SDR 17 (отвод, имеющий внешний диаметр 450 мм при ОВДТ 17).

Благодаря нагреванию маслом предотвращается окисление поверхности нагретой пластмассы, потому что поверхность стенки трубы будет покрыта маслом, а пластмасса все время имеет повышенную температуру. Следовательно, эта поверхность не будет находиться в контакте с окружающим воздухом перед охлаждением пластмассы.

В предпочтительном варианте диаметр формирующего элемента 6 несколько больше, чем внутренний диаметр формируемого отвода 11, чтобы обеспечить некоторое сжатие упомянутого внутреннего диаметра во время охлаждения. Когда формирующий элемент 6 удаляют после достаточного охлаждения внешней поверхности трубы 12, сформированный таким образом отвод 11 будет пригоден к применению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЗЕМЛЕНИЯ МНОГОСЛОЙНЫХ ТРУБ И ТРУБОПРОВОД, СОДЕРЖАЩИЙ ТАКИЕ ТРУБЫ | 2008 |

|

RU2473834C2 |

| ПЕРФОРИРОВАННАЯ ПЛЕНКА И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 1992 |

|

RU2126672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА С ЭЛЕКТРОПОДОГРЕВОМ | 2017 |

|

RU2665776C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ТРУБ | 2007 |

|

RU2352849C1 |

| МНОГОГРАННАЯ КОМПОЗИТНАЯ ТРУБА | 2018 |

|

RU2711137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1994 |

|

RU2113303C1 |

| Способ герметизации стыка изолированных труб | 2015 |

|

RU2611112C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И УЧАСТОК ТРУБОПРОВОДА С ГИДРОЗАЩИТОЙ ПО НАРУЖНОЙ ПОВЕРХНОСТИ И ПО ТОРЦАМ | 2014 |

|

RU2576078C1 |

Изобретение относится к строительству трубопроводного транспорта и может быть использовано для формирования отвода в трубе из полимерного материала с обеспечением стыка с другой трубой, формируемой на отводе. Проделывают круглое отверстие в стенке трубы из полимерного материала, нагревают поверхность трубы посредством циркулирующей в технологической форме жидкости, размягчающей полимерный материал на очень малом его участке. Протягивают имеющий конический носик цилиндрический формирователь сквозь размягченный материал, деформируют стенку трубы у технологической формы для формирования однородного отвода. Предложена система для осуществления способа. Упрощает изготовление отводов и расширяет арсенал технических средств. 2 н. и 7 з.п. ф-лы, 6 ил.

проделывают круглое отверстие в стенке основной трубы, причем упомянутое отверстие значительно меньше, чем размер формируемого отвода,

плотно накладывают конец внешней цилиндрической технологической формы на внешнюю стенку основной трубы концентрично с упомянутым круглым отверстием,

вводят формирующий элемент, имеющий конический носик, в основную трубу через один конец,

крепят формирующий элемент к концу протягивающего приспособления, введенного в основную трубу сквозь упомянутое круглое отверстие,

подводят тепло к участку внешней поверхности стенки трубы, ограниченному упомянутой внешней технологической формой, с помощью жидкости, нагретой до температуры, меньшей, чем температура плавления полимерного материала, чтобы провести пластикацию без разложения полимерного материала в стенке трубы, причем пластицированный материал предназначен для формирования отвода,

постепенно протягивают формирующий элемент наружу из трубы сквозь пластицированный участок стенки коаксиально с цилиндрической внешней технологической формой, вследствие чего пластицированный полимерный материал стенки трубы смещается наружу, формируя отвод, в основном, в форме трубной секции, проходящей наружу от стенки основной трубы.

оборудование для проделывания круглого отверстия в стенке основной трубы, причем упомянутое отверстие значительно меньше, чем размер формируемого отвода,

формирующий элемент с коническим носиком, вводимый в трубу,

протягивающее приспособление, соединяемое с коническим формирующим элементом, для протягивания его сквозь отверстие в стенке трубы,

цилиндрическую технологическую форму, имеющую свободный конец, к внешней поверхности которого плотно прижата внешняя поверхность упомянутой трубы посредством формирующего элемента, соединенного с протягивающим приспособлением, для ограничения круглого участка стенки трубы, располагающегося концентрично вокруг отверстия, и

средство подачи нагревающей жидкости и средство слива нагревающей жидкости из технологической формы для нагревания участка внешней поверхности трубы.

| US 5958172 А, 28.09.1999 | |||

| US 3798097 А, 19.03.1974 | |||

| US 5776293 А, 07.07.1998 | |||

| US 3654008 А, 04.04.1972 | |||

| МНОГОКАНАЛЬНОЕ КОРРЕЛЯЦИОННО-ФИЛЬТРОВОЕ ПРИЕМНОЕ УСТРОЙСТВО С СЕЛЕКЦИЕЙ ДВИЖУЩИХСЯ ЦЕЛЕЙ | 2005 |

|

RU2297013C1 |

Авторы

Даты

2007-11-10—Публикация

2003-05-09—Подача