Изобретение относится к усовершенствованному способу изготовления сварной металлической трубы с металлическим покрытием, в частности к непрерывному или автоматическому процессу изготовления железной металлической трубы, покрытой защитным металлическим покрытием, предпочтительно цинком или алюминием.

В настоящее время широко известен ряд методов непрерывного или автоматического изготовления сварной стальной трубы из непрерывной полосы или полосовой трубной заготовки. Поступающая на типовой трубоформовочный стан непрерывная полоса вначале очищается и подготавливается, а затем прокатывается до получения трубы с почти сомкнутыми краями, расположенными по верху трубы. Далее края сваривают, используя одну из типовых методик, при этом обычно нагревают края шва, а затем прокатывают трубу в обжимных валках и/или сваривают шов. Нагрев краев трубы может производиться посредством контактной, электродуговой или высокочастотной индукционной сварки. Высокочастотная индукционная сварка является разновидностью сварки сопротивлением, когда труба с незаваренным швом пропускается через индуктор нагревательной установки, создающий сильное магнитное поле, которое, в свою очередь, индуцирует протекание тока по трубе, в результате чего свариваются V-образные кромки полосы. Как правило, внутри трубы размещается импедор, вытесняющий ток к краям трубы, вследствие чего края нагреваются до требуемой температуры. Затем труба прокатывается в обжимных валках, под действием валков расплавленные края сводятся друг с другом и образуется сплошной шов.

Хорошо известны также методы непрерывного цинкования и нанесения покрытия или окраски. Полосу или полосковую заготовку можно оцинковать или окрасить с одной или с обеих сторон до формования и сварки. Кроме того, сварную трубу можно оцинковать погружением в расплавленную цинковую ванну. Если защитное покрытие нанести на полосу до сварки шва, то покрытие в зоне шва выгорит или растворится, так как во время сварки происходит плавление материала трубы (а это обычно сталь), поэтому температура шва может превысить 2300oF (1260oC). В результате нанесенный на полосу защитный металл (обычно это цинк или алюминий) расплавится и стечет со шва, находящегося по верху трубы. Цинковое покрытие применяют также для окраски внешней поверхности шва.

Однако подобные покрытия имеют слабую адгезию и выполняют в основном косметическую роль. Таким образом, существующие методы не позволяют полностью закрыть и потому защитить шов, что подтверждается ускоренными испытаниями на коррозию, когда первой, как правило, разрушается зона сварки.

Итак, на сегодняшний день отсутствует промышленный способ непрерывного нанесения цинковых покрытий по всей внутренней и внешней поверхности трубы, следовательно, существует необходимость в создании усовершенствованного процесса нанесения покрытия, особенно в зоне шва.

Предлагаемые в данном изобретении способ и устройство для непрерывной формовки трубы обеспечивают решение указанной выше задачи получения металлической трубы с высококачественным покрытием. Способ по данному изобретению гарантирует создание полностью закрытого сварного шва без сколь-либо значительных дополнительных затрат.

Как было сказано выше, изобретение относится к усовершенствованному способу изготовления трубы с нанесением на нее покрытия, а также к устройству для его реализации. Способ изготовления сварной металлической трубы по изобретению в основном предназначен для непрерывного производственного процесса, когда на одну или обе поверхности полосы наносится металлическое покрытие до формования и сварки трубы, хотя возможно и иное его применение. Итак, согласно способу вначале на одну или обе поверхности металлической полосы или полосовой заготовки наносят металлическое покрытие из цинка, алюминия или их сплавов. Затем полосу прокатывают и формуют из нее трубообразную полосу или трубу с незаваренным швом с противоположными сближенными боковыми краями, находящимися в нижней ее части. Далее сближенные боковые края полосы нагревают и сваривают для получения трубы со сварным швом в нижней ее части.

Согласно наиболее предпочтительному варианту реализации осуществляют индуктивный нагрев противоположных боковых краев полосы, непрерывно перемещая полосу через индуктор, когда стыкуемые края ориентированы в основном вниз, после чего прокатывают в обжимных валках для получения сварной трубы, шов которой ориентирован вниз.

Способ по изобретению также может содержать этап подогрева по меньшей мере нижней части трубы до температуры плавления металлического покрытия с тем, чтобы расплавленное металлическое покрытие стекло вниз и закрыло шов, при этом находящееся на внутренней поверхности трубы металлическое покрытие стекает и собирается поверх шва.

Согласно наиболее предпочтительному варианту реализации сварка трубы осуществляется в практически инертной атмосфере, после чего сваренная труба подогревается в инертной атмосфере, чтобы металлическое покрытие стекло вниз на шов до того, как начнется окисление расплавленного шва.

В рассмотренном варианте реализации это осуществляется размещением устройства для сварки и нагрева в кожухе, в который под давлением нагнетается азот или иной инертный газ для поддержания инертной атмосферы. При этом желательно до начала подогрева сделать кромки скошенными в том месте, где на внешнюю поверхность трубы будет нанесено металлическое покрытие.

Согласно предпочтительному варианту реализации способа по предлагаемому изобретению нанесение покрытий на обе поверхности полосы производится до начала формования. Согласно наиболее предпочтительному варианту полосу до цинкования частично формуют и придают ей дугообразную форму, при этом толщину цинкового покрытия регулируют так, чтобы толщина покрытия увеличивалась от середины дугообразной полосы к ее краям. Чтобы сварка прошла нормально, на краях полосы не должно быть покрытия, поэтому после цинкования края зачищают, удаляя с них металлическое покрытие тем или иным способом. Поскольку толщина металлического покрытия по краям увеличивается, то можно добиться стока металлического покрытия на шов, не прибегая к подогреву, особенно тогда, когда края свариваются в инертной атмосфере.

Другие преимущества и отличительные особенности метода непрерывного изготовления трубы и нанесения на нее покрытия по данному изобретению станут более ясными из последующего описания предпочтительных вариантов реализации, формулы изобретения и чертежей на которых:

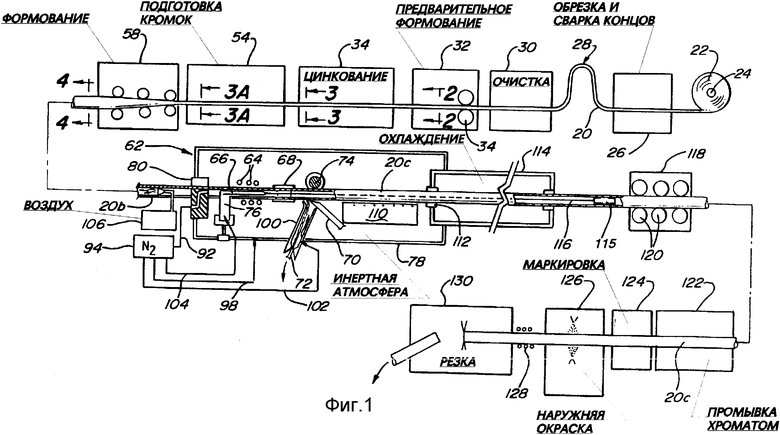

фиг. 1 - блок-схема, иллюстрирующая предпочтительный вариант реализации способа непрерывного изготовления трубы и нанесения на нее покрытия согласно данному изобретению;

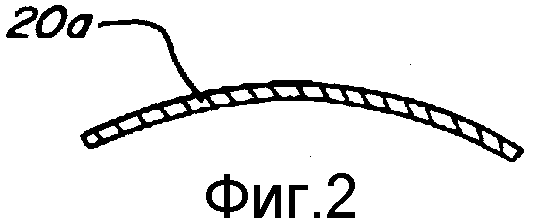

фиг. 2 - вид полосы после предварительной формовки в поперечном разрезе, выполненном по линии 2-2 на фиг. 1;

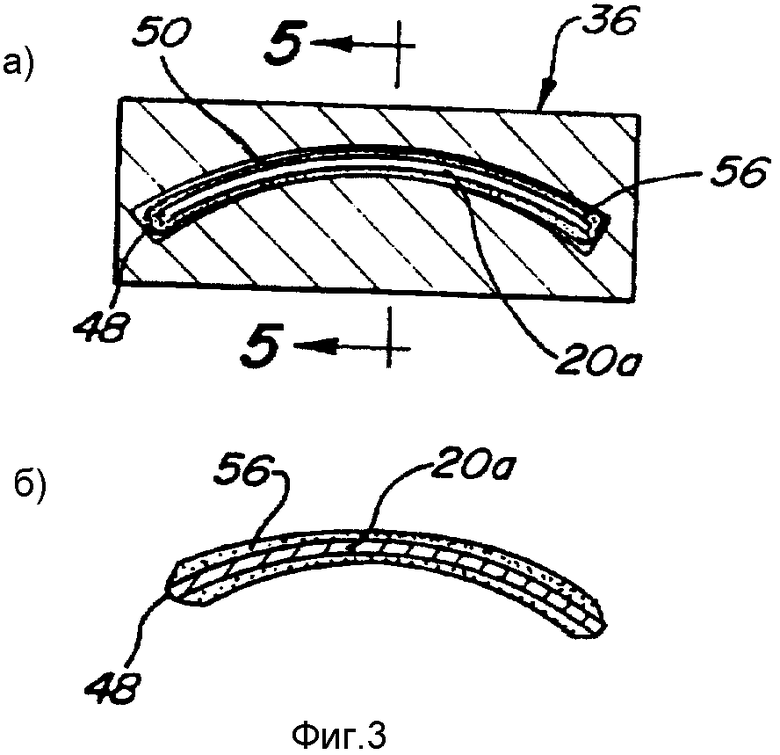

фиг. 3а - вид с торца газонаправляющего сопла, расположенного на выпуске из камеры цинкования, показанной на фиг. 1, в проекции по стрелкам 3-3;

фиг. 3б - вид полосы на фиг. 1 в поперечном сечении после зачистки краев в проекции по стрелкам 3А-3А;

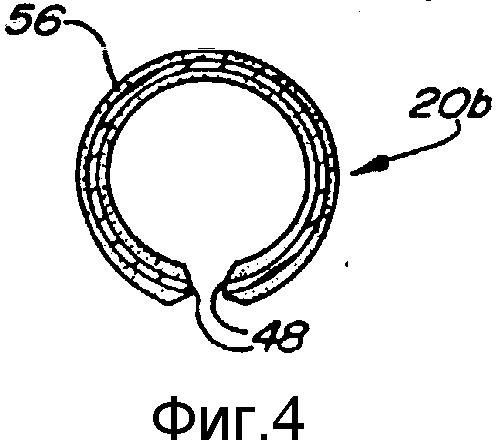

фиг. 4 - вид в поперечном сечении трубообразной полосы или трубы с незаваренным швом, изготовленной согласно способу на фиг. 1 и показанной в проекции по стрелкам 4-4;

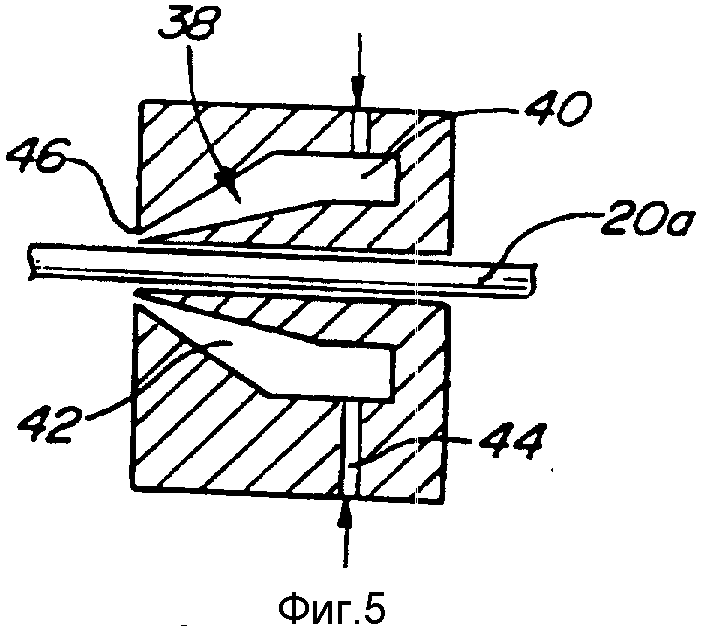

фиг. 5 - вид сбоку в поперечном сечении сопла, показанного на фиг. 3;

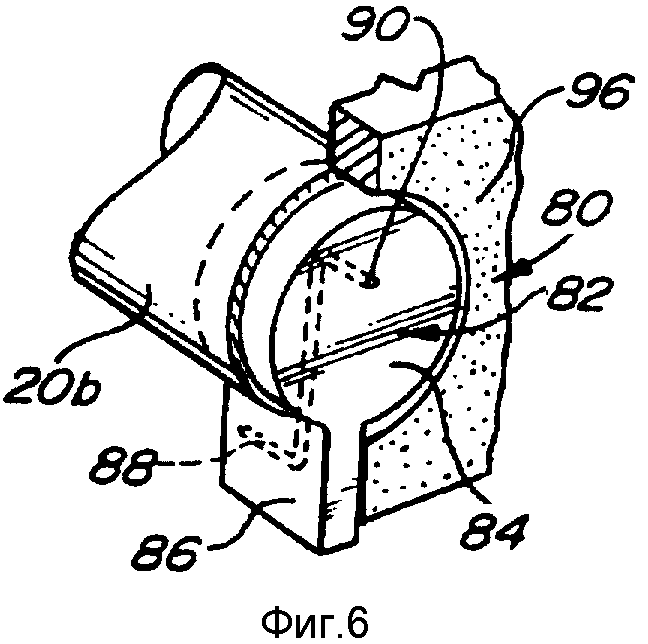

фиг. 6 - вид сбоку с частичным вырывом трубы, поступающей на позицию сварки вместе с внутренним уплотнением;

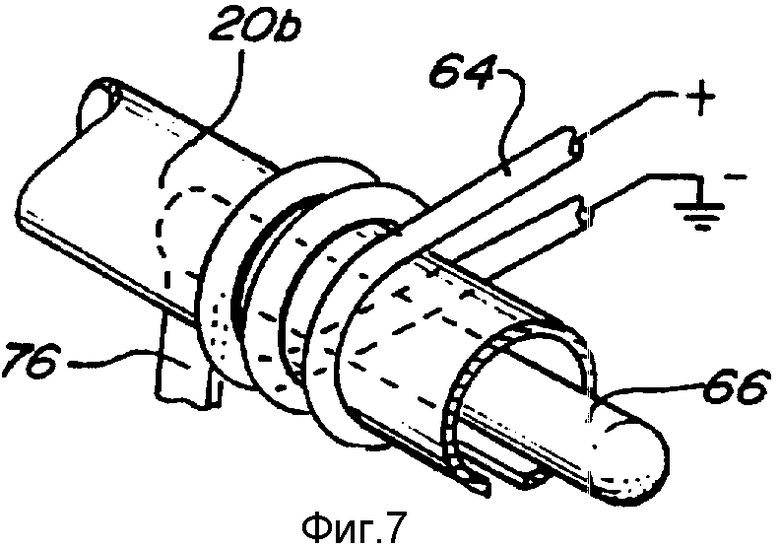

фиг. 7 - вид сбоку с частичным поперечным сечением индукционного сварочного аппарата;

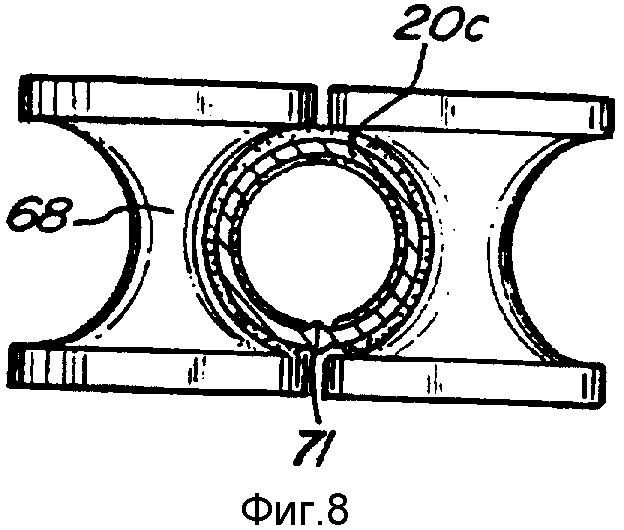

фиг. 8 - вид с торца трубы на этапе формования обжимными валками;

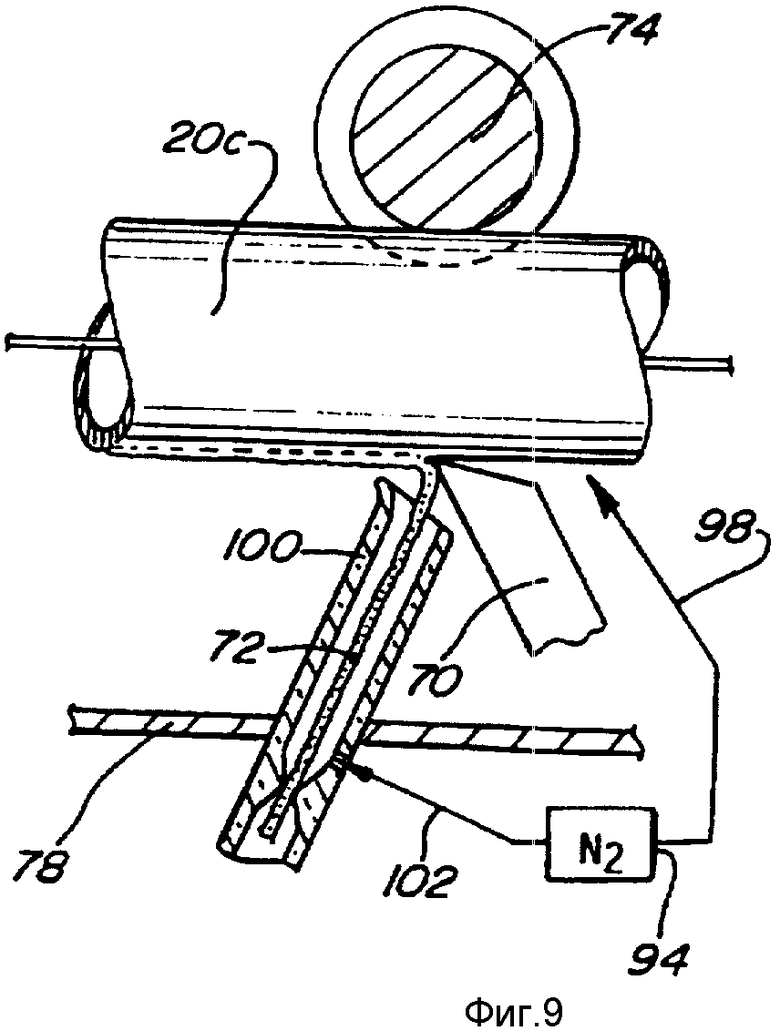

фиг. 9 - вид с частичным поперечным разрезом зачистной машины для камеры с инертным газом на фиг. 1;

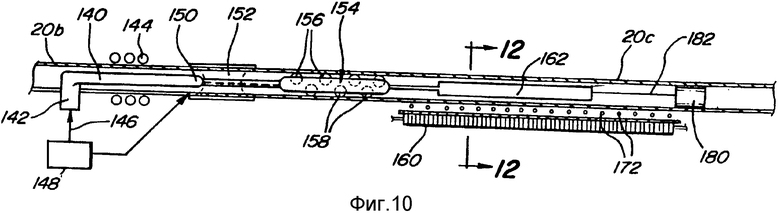

фиг. 10 - частично схематичный вид сбоку с частичным поперечным сечением другого варианта реализации аппарата для сварки трубы и нанесения на трубу покрытия, в котором также может использоваться способ по изобретению;

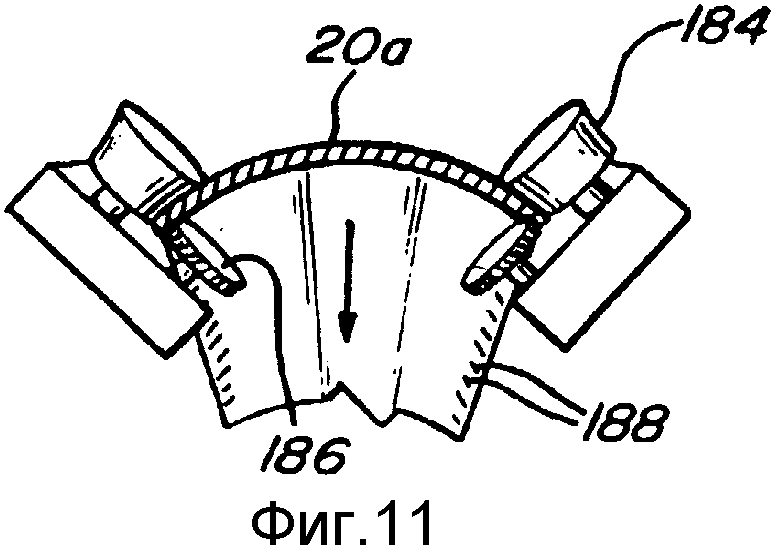

фиг. 11 - вид с торца в поперечном сечении частично отформованной полосы в аппарате подготовки кромок, наносящем на полосу некоторый рисунок;

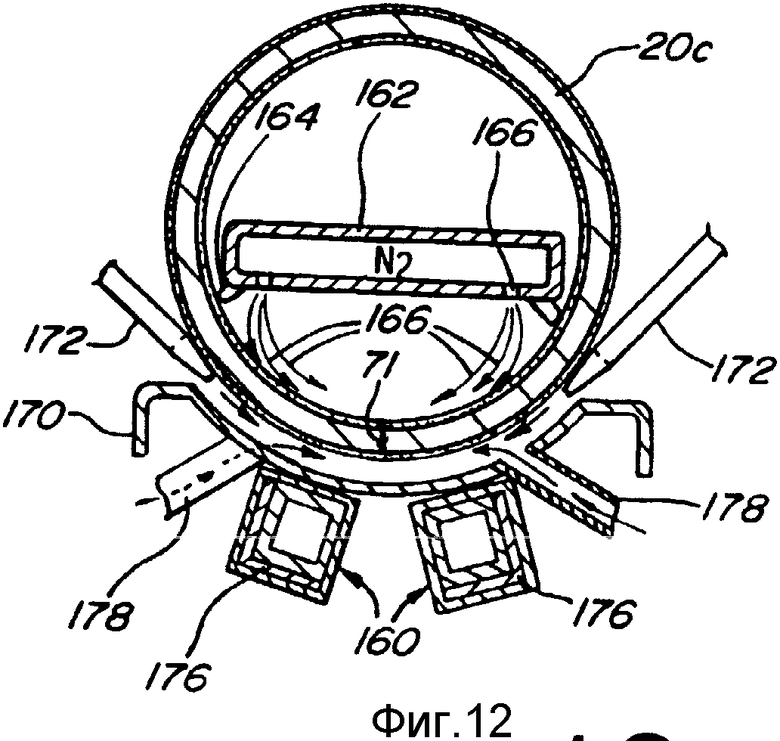

фиг. 12 - вид в поперечном сечении аппарата, изображенного на фиг. 10, показанный в проекции по стрелкам 12- 12;

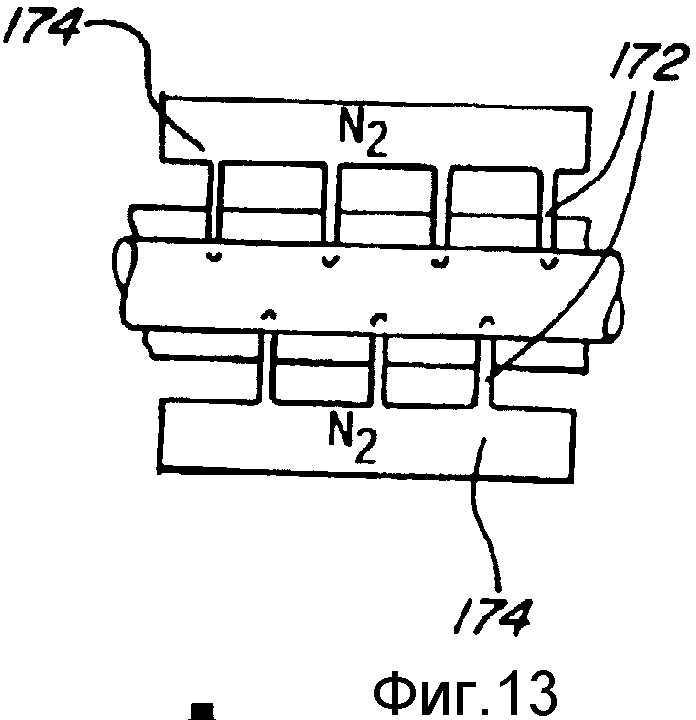

фиг. 13 - вид сверху аппарата для нанесения покрытия на шов с помощью газа;

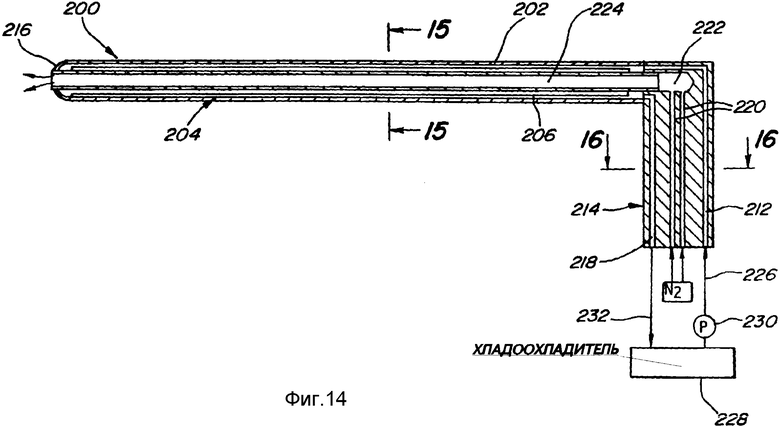

фиг. 14 - вид сбоку в поперечном сечении импедора для индукционной сварки, используемого в способе по изобретению;

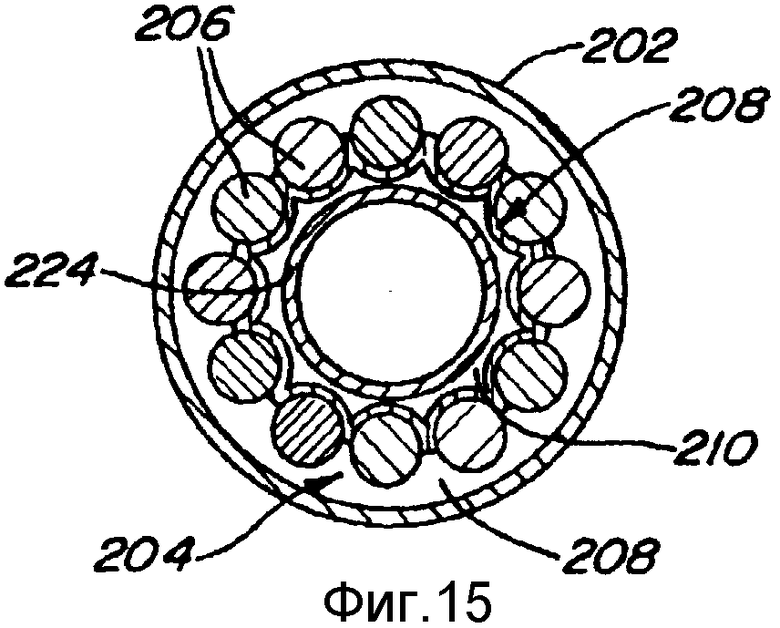

фиг. 15 - вид с торца в поперечном сечении импедора, изображенного на фиг. 14 в проекции по стрелкам 15-15;

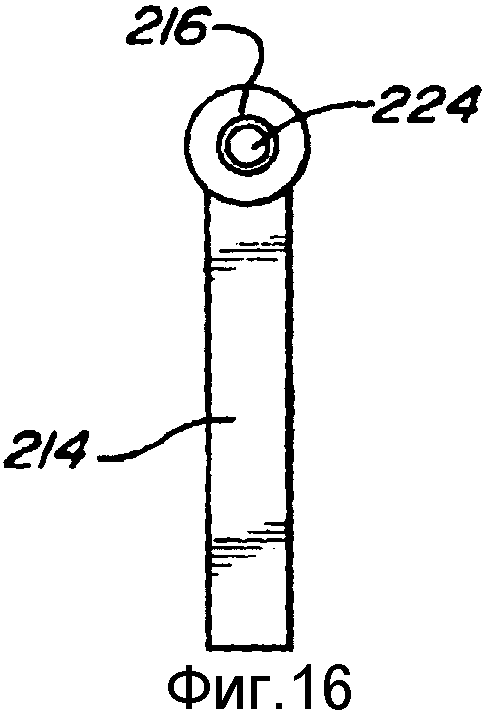

фиг. 16 - вид с торца импедора, изображенного на фиг. 14;

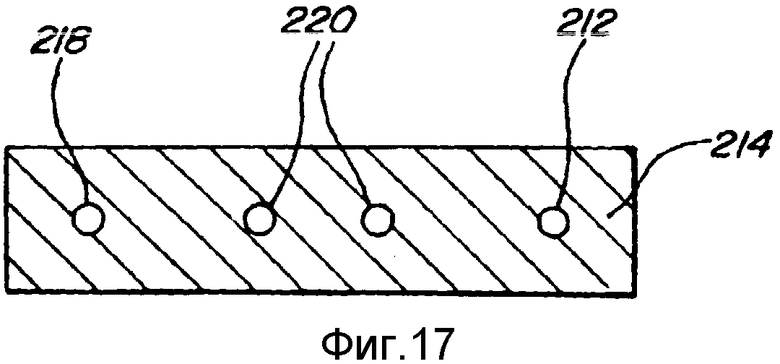

фиг. 17 - вид с торца в поперечном сечении импедора на фиг. 14 в проекции по стрелкам 16-16;

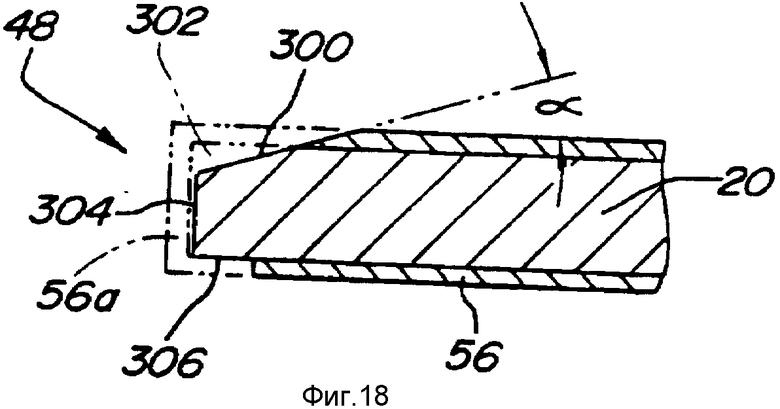

фиг. 18 - местный вид с торца в поперечном сечении одной боковой кромки полосы после этапа подготовки кромок;

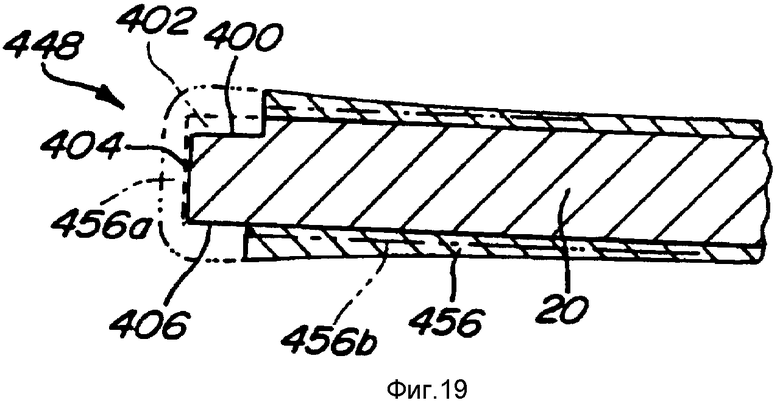

фиг. 19 - местный вид с торца в поперечном сечении второго варианта боковой кромки полосы после этапа подготовки;

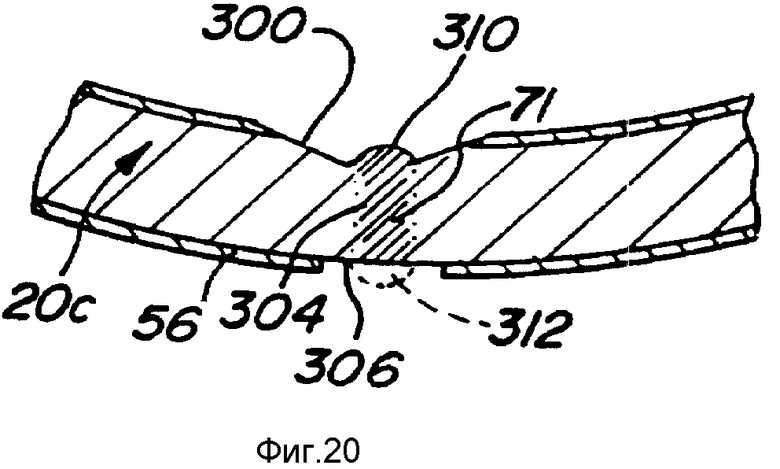

фиг. 20 - местный вид с торца в поперечном сечении сваренной трубы, полученной из полосы, кромка которой была подготовлена согласно фиг. 18;

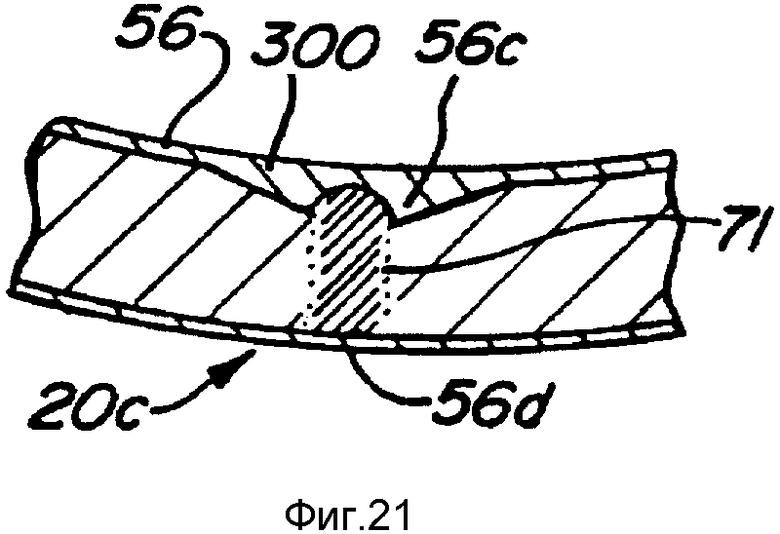

фиг. 21 - местный вид с торца в поперечном сечении сваренной трубы, изображенной на фиг. 20, после перетока металлического покрытия на шов.

Как видно из представленной на фиг. 1 и описанной далее блок-схемы, способ изготовления трубы и нанесения на нее покрытия в основном предназначен для обработки типовых непрерывных отрезков необработанной полосовой стали, поступающих на обычную установку непрерывного формования трубы, хотя возможен и иной вариант его применения. Однако рассматриваемые далее усовершенствования могут применяться и при обработке предварительно покрытой полосы, у которой до обработки на одну или обе поверхности нанесено металлическое покрытие. Кроме того, описанные здесь усовершенствования можно также использовать в периодическом или прерывистом производственном процессе. Тем не менее способ по данному изобретению будет рассматриваться в его непрерывном варианте на фиг. 1.

Металлическая полоса или полосовая заготовка 20, предпочтительно полосовая сталь, подается к формовочному стану в виде рулонов 22, устанавливаемых на моталке 24. На моталке 24 рулон может свободно вращаться так, как требуется для работы стана непрерывного формования труб. При этом ясно, что обработка полосы на стане происходит непрерывно с постоянной скоростью. Продвижение полосы или заготовки 20 по стану осуществляется прежде всего за счет зацепления полосы с формовочными и калибровочными валками, вращающимися со сравнительно постоянной скоростью. В результате полоса 20 поступает с моталки 24 и протягивается через формовочный стан.

Так как рулон 22 подается в формовочный стан за сравнительно короткое время, необходимо предусмотреть средство для сращивания конца одного рулона с началом следующего. Именно это осуществляется на позиции сращивания 26. На позиции сращивания 26 конец обрабатываемого в формовочном стане рулона подрезается и ему придается квадратная форма и полученный квадратный конец сваривается с началом следующего рулона. На этой позиции используется типовой накопитель 28, где стальная полоса образует петлю, длина которой выбирается из расчета непрерывной подачи полосы к стану в то время, как хвостовой участок рулона удерживается неподвижно для подрезки и сварки. Для формирования петли полосу можно пропустить по ряду валков (не показаны), такие валки могут свободно вращаться и имеют стандартную конструкцию. По завершении сращивания полоса опять стравливается по валкам накопителя, и так продолжается до начала следующей операции сращивания.

На поступающей в формовочный стан полосовой заготовке, как правило, присутствует масло и иные загрязняющие вещества, поэтому полосу необходимо очистить и подготовить к нанесению покрытия, что в рассматриваемом способе осуществляется на позиции очистки 30. В типовом варианте для очистки и подготовки полосы используются чередующиеся воздействия щелочных и фосфатных растворов с промежуточной тщательной промывкой в воде. Затем полоса высушивается и очищенная полоса готова к оцинковке.

Согласно одному из предпочтительных вариантов способа по изобретению полоса далее подается на позицию предварительного формования 32, где находится несколько валков 34, придающих полосе дугообразную форму 20а, показанную на фиг. 2. Для формования полосы может, к примеру, применяться ряд валков, описанный в патенте США N 3 696 503, выданный на имя Кренгле и др. (Krengle et al), когда количество валков и их конфигурация выбираются для придания полосе дугообразной формы, при этом одни валки контактируют с верхней поверхностью полосы и имеют слегка выпуклую форму, тогда как нижние валки имеют слегка вогнутую форму для придания полосе деформации и получения желаемой формы. Далее полоса формуется рядом противодействующих валков, при этом радиус кривизны каждой последующей пары больше, чем у предыдущей, и, наконец, полосе придается требуемая дугообразная форма 20а (фиг. 2). При формовании полосы согласно фиг. 2 количество цинка, которое сцепится с поверхностью, окажется именно таким, которое необходимо для создания покрытия, прочно сцепленного с полосой при достижении желаемой толщины, хорошей защиты и хорошего внешнего вида.

Далее дугообразная полоса 20а поступает в ванну для цинкования 34 и погружается в расплавленный цинк, что делается типовым образом, описанным к примеру в упомянутом выше патенте США на имя Кренгеля и др. (Krengel et al). Наносимое на дугообразную полосу цинковое покрытие стекает книзу к боковым краям полосы, в результате чего толщина цинкового покрытия увеличивается от средней зоны к краям. Согласно наиболее предпочтительному варианту реализации изобретения цинковому покрытию дополнительно придается особая форма с помощью сопла 36, сопло находится рядом с выпуском из ванны, и по нему поступает инертный газ. Подходящая для этих целей конструкция газового сопла 36 изображена на фиг. 3 и 5. Из чертежей видно, что у сопла имеется аксиальная и радиально направленная газовая камера 38, состоящая из практически цилиндрической входной части 40 и конического участка 42, ограниченного сходящимися коническими стенками. Через входные каналы 44 к впуску 40 газового сопла поступает под давлением газ, например азот. На выпускном участке 38 газ ускоряется и выходит через суженные отверстия 46 к дугообразной полосе 20а сверху и снизу. Как видно на фиг. 3, участок выходного отверстия 46, расположенный рядом со средней зоной полосы 20а, уже в сравнении с участком отверстия, находящимся рядом с боковыми краями 48 полосы. В результате действия газа жидкий цинк смещается вниз к боковым краям 48 и цинковому покрытию придается такая форма, при которой толщина покрытия увеличивается от средней зоны к боковым краям 48. Для регулирования скорости идущего из сопла к полосе газа можно использовать перегородки 50.

Далее будет показано, что придание цинковому покрытию на полосе определенной формы гарантирует наличие достаточного количества материала в покрытии для перетока на шов после сварки для последующего получения на нем покрытия и защиты шва. Условие, связанное с приданием покрытию указанной здесь формы, зависит от ряда факторов, куда входит скорость линии, толщина цинкового покрытия, температура полосы, выходящей из ванны для цинкования, форма полосы и т. д. При этом ясно, что придание покрытию указанной здесь формы уменьшает его суммарную толщину, однако не для всех практических применений требуется проводить предварительную формовку полосы либо придавать покрытию определенную форму, особенно в случае, когда используется более толстое металлическое покрытие. Кроме того, покрытию можно придавать требуемую форму с помощью газового сопла по изобретению без предварительной формовки полосы до дугообразной формы.

Ширина поступающей с моталки в типовой формовочный стан полосы 20 немного превышает ширину, требуемую для формования трубы, т. е. на каждой стороне полосы предусматривается край, используемый в ходе калибровки трубы и при удалении металла с кромок перед сваркой шва. В ванне 34 на боковые края полосы наносится цинк. Однако перед сваркой желательно удалить цинк с боковых краев, особенно в случае, когда скрепление краев трубы производится индукционной сваркой. На позиции подготовки краев 54 может применяться типовой агрегат для продольной резки металлической полосы (может использоваться и для вырезания квадратного края). Однако желательней применить скошенную кромку, она создаст при осадке рельеф и обеспечит надежный сварной контакт между краями при проведении описанной ниже сварочной операции. На фиг. 3а изображена полоса после подготовки кромок, где с боковых краев 48 дугообразной полосы удален цинк, и толщина цинкового покрытия увеличивается от средней зоны к боковым краям 48.

Далее на формовочной позиции 58 дугообразная металлическая полоса 20a прокатывается в трубообразную полосу или заготовку трубы 20b с прилегающими или почти состыкованными боковыми краями. По мере прохода между валками 60 из металлической полосы постепенно образуется труба. Валки вращательно типовым образом установлены на вертикальных и горизонтальных осях (не показаны). Вместе с тем согласно способу непрерывного изготовления и покрытия по изобретению боковые края полосы по мере изготовления трубы деформируются или изгибаются вниз и внутрь друг к другу, а не вверх, как в типовом формовочном стане. Затем боковые края полосы прокатываются до почти состыкованного положения у нижнего участка трубы 20b, однако при этом между смежными боковыми краями остается небольшое расстояние, что показано на фиг. 4. Потом заготовка трубы 20b подается к позиции сварки 62, где боковые края свариваются.

В предпочтительном варианте реализации сварочного аппарата по изобретению для нагрева противоположных боковых краев заготовки трубы 20b используется высокочастотная индукция. Как видной на фиг. 1 и 7, аппарат для индукционной сварки содержит рабочий индуктор 64, подключенный к источнику высокочастотного тока. Рабочий индуктор создает сильное магнитное поле, которое в свою очередь индуцирует ток в трубе, находящейся рядом с рабочим индуктором. Внутри трубы 20b находится импедор 66. Импедор 66 установлен на опоре или кронштейне 76, который направлен вниз и находится между противоположными смежными боковыми краями 48 заготовки трубы 20b. Типовой импедор для индукционной сварки состоит из неметаллической трубы, внутри которой находится один или несколько ферритовых сердечников. Для отвода тепла, возникающего из-за магнитного гистерезиса и вихревых токов, спереди и сзади ферритовых сердечников циркулирует вода или иная охлаждающая жидкость, используемая в формовочном стане. По трубе и вдоль V-образного канала, образованного сближенными краями полосы, течет ток с частотой, используемой для индукционной сварки (200 - 800 кГц), в результате эти края нагреваются до высокой температуры, при которой они по меньшей мере частично плавятся. Затем края сковываются друг с другом в обжимных валках 68 с образованием сплошного шва 71, что показано на фиг. 8. Если полоса выполнена из стали, то температура краев превышает приблизительно 2300oF. Далее сваренная труба проходит по зачистной машине 70, где с внешнего участка шва удаляются заусенцы 72, что показано на фиг. 1 и 9. С противоположной поверхностью трубы контактирует опорный валок 74, который противодействует давлению, создаваемому зачистной машиной 70.

Согласно предпочтительному варианту реализации способа сварки и покрытия трубы по изобретению сваривание краев трубы производится в практически инертной атмосфере. В показанной на фиг. 1 позиции сварки трубы 62 сварочный аппарат помещен в кожух 78. Заготовка трубы 20b поступает в кожух через уплотнение 80, показанное на фиг. 6. Газовое уплотнение состоит из внутренней заглушки 82, которую можно изготовить из стойкой к истиранию термореактивной пластмассы или керамики, например из армированного нейлона, и в которую поступает заготовка трубы 20b, как показано на фиг. 6. Основная часть 84 заглушки имеет в основном цилиндрическую форму, а наружный диаметр ее почти равен внутреннему диаметру заготовки трубы с тем, чтобы заглушка плотно входила внутрь трубы. У заглушки 82 также имеется сравнительно тонкая радиальная опорная часть 86, находящаяся между краями трубы. Сквозь опорный участок 86 проходит газовый канал, идущий к основной части заглушки 84 и заканчивающийся выпуском 90, откуда и происходит нагнетание инертного газа, например азота, в заготовку трубы. Источник инертного газа 94 соединяется с впуском, расположенным на опорной части 86 газовой заглушки, с помощью трубопровода 92 (фиг. 1). Кроме того, имеется волоконное, керамическое или пластиковое внешнее уплотнение 96, в которое плотно входит наружная поверхность трубы заготовки 20b, обеспечивая тем самым герметизацию заготовки трубы по мере того, как она поступает в инертную атмосферу в кожух 78. Для создания практически инертной атмосферы в кожухе 78 туда по трубопроводу 98 нагнетается газообразный азот. Удаленные с трубы заусенцы 72 попадают в трубу 100, которая выходит из кожуха 78, как показано на фиг. 9. Наконец, о чем будет более подробно сказано ниже, инертный газ также нагнетается в импедор по трубопроводу 104, соединенному с кронштейном 76 импедора. В рассматриваемом варианте реализации сушка и чистка трубы производится до ее поступления в кожух 78 с инертной атмосферой при помощи воздуходувки 106, нагнетающей горячий воздух в трубу 20b. Воздуходувка сушит трубу и удаляет мелкие отходы через промежуток между боковыми краями 48.

Как было сказано выше, имеющееся на трубе металлическое покрытие расплавится или выгорит в зоне сварки при температуре, создаваемой рабочим индуктором 64. Кроме того, сварной шов является сравнительно шероховатым и потому его трудно покрыть. Когда трубу цинкуют после сварки, цинковое покрытие начинает сходить со шва по мере того, как труба выходит из ванны для цинкования, так как шов обычно находится сверху трубы. Однако в предлагаемом способе сварки и покрытия трубы стыкуемые кромки 48 находятся близ низа трубы, что показано на фиг. 4, и потому цинк, расплавляемый в процессе сварки, стекает на шов, и шов снова покрывается расплавленным цинком. Если толщина цинкового покрытия увеличивается в направлении к шву, то расплавленного в ходе сварки цинка может оказаться вполне достаточно для полного покрытия шва без дополнительного нагрева. На это влияет также толщина покрытия, диаметр трубы и скорость линии. Однако при некоторых практических применениях может возникнуть необходимость в расплавлении металлического покрытия для его стекания вниз на шов, поэтому в сварочном аппарате 62 (фиг. 1) содержится дополнительный индуктор 110, который "подогревает" по меньшей мере нижний участок сваренной трубы 20c, расплавляя цинк по меньшей мере рядом со швом. Поскольку шов находится в нижней части трубы, расплавленный цинк течет по внутренней и внешней поверхности шва и собирается на дне трубы, покрывая шов 71 защитным цинковым покрытием.

В данном случае подогрев может сводиться к поддержанию температуры сваренной трубы 20c либо к дополнительному подогреву нижнего участка трубы до температуры, превышающей температуру плавления металлического покрытия, в качестве которого желательно выбирать цинк. Заготовку трубы 20b также можно подогреть до ковки с помощью индуктора, не используя импедор. Хотя это менее эффективное средство нагрева боковых краев 48 трубы, однако оно обеспечивает нагрев нижнего участка трубы, удаленного от боковых краев, до температуры, превышающей температуру плавления металлического покрытия. В зависимости от диаметра трубы и скорости работы линии возможен случай, когда для стока металлического покрытия на шов не потребуется дополнительный нагрев. При этом возможен вариант, когда для поддержания сварочной температуры используется параллельный индуктор, например индуктор 160, изображенный на фиг. 10. Однако шов может располагаться в любом месте в нижней половине трубы при соблюдении условия, что индуктор 110 находится рядом со швом. Более желательно размещать шов в нижней трети трубы. Затем сваренная труба 20c выходит из камеры с инертной атмосферой 78 через уплотнение 112, которым может быть газовое уплотнение типа того, что описано выше.

Далее труба охлаждается погружением в холодную воду или иную охлаждающую жидкость в камере охлаждения 114 и металлическое покрытие на трубе застывает. Чтобы воспрепятствовать выходу инертного газа из трубы, в сварочном аппарате 62 используется цилиндрическая заглушка 115, прикрепленная к концу импедора тросом 116. Заглушку 115 можно изготовить из стойкой к истиранию термореактивной пластмассы, например нейлона, при этом во избежание повреждения ее желательно размещать на достаточно большом расстоянии от индуктора 110 и использовать охлаждение.

После охлаждения труба 20с поступает на позицию заключительной калибровки 118, где находится несколько калибровочных и правильных валков 120. Далее труба заполняется каким-либо водным раствором хромата и промывается в позиции 122, где она очищается перед заключительной обработкой. В типовом стане маркировка трубы производится в позиции 124; там на трубу наносится тип изделия и другие отметки, требуемые заказчику. Затем на позиции наружной окраски трубы 126 на нее может наносится бесцветное лаковое или иное защитное покрытие. Для последующей сушки трубы можно применить нагревательный индуктор 128, после чего труба на позиции отрезания 130 режется на куски требуемой длины.

На фиг. 10, 12 и 13 показан другой вариант реализации индукционного сварочного аппарата, который может применяться для дальнейшего улучшения повторного нанесения покрытия на сварной шов. Хотя на чертежах не показано, однако очевидно, что индукционный сварочный аппарат желательно разместить в инертной атмосфере, как было показано выше в связи с фиг. 1. Наличие инертной атмосферы внутри и вокруг трубы уменьшает окисление шва и тем самым улучшает металлическое покрытие. Внутри заготовки трубы 20b находится импедор 140, установленный на кронштейне 142, идущем вниз между смежными краями полосы, как было описано выше. Подача инертного газа, предпочтительно азота, производится по трубопроводу 146, идущему к кронштейну 142 импедора от источника сжатого газа 148. Как будет показано ниже в связи с фиг. 13 - 16, газообразный азот проходит через импедор 140 к открытому его концу 150, где он выходит из импедора и течет к зоне сварки, где обжимные валки 152 сковывают и сваривают друг с другом расплавленные края трубы. В рассматриваемом варианте реализации внутренняя поверхность шва прокатывается, сглаживается и выравнивается вальцовым агрегатом 154. Вальцовый агрегат состоит из верхних и нижних цилиндрических валков 156 и 158 соответственно, смещенных относительно верхней и нижней поверхности трубы для прокатки и выравнивания внутренней поверхности шва 71.

Далее сваренная труба 20c подогревается индуктором 160 до температуры плавления металлического покрытия. Как было сказано выше, индуктор 160 находится рядом со швом и нагревает трубу до температуры, достаточной для расплавления металлического покрытия, вследствие чего металлическое покрытие стекает вниз по внутренней и внешней поверхности шва и закрывает шов. В наиболее предпочтительном варианте реализации с оцинковкой трубы шов нагревают до температуры по меньшей мере 420oC. В изображенном на фиг. 10, 12 и 13 варианте реализации аппарата инертный газ, предпочтительно азот, направляют по трубе 20c к шву, вследствие чего газ смещает и направляет расплавленный металл вниз на шов. Внутри трубы на роликах или колесиках 164 устанавливается азотный коллектор 162, что хорошо видно на фиг. 12. В коллекторе 162 имеется множество обращенных вниз отверстий 166, по которым сжатый газообразный азот направляется вниз на шов 71, что показано стрелками 166. На фиг. 12 видно также, что индуктор 160 находится под фартуком 170, защищающим индуктор и направляющим инертный газ на внешнюю поверхность трубы. В раскрытом варианте реализации используется множество расположенных в шахматном порядке направленных вниз сопел, соединенных с трубопроводами азотного коллектора 174 (фиг. 13). Сопла желательно разместить в шахматном порядке во избежание появления противоточных газовых потоков, однако сопла могут быть и противоположными. В рассмотренном варианте реализации индуктор 160 находится в фартуке 170, в котором также имеются расположенные в шахматном порядке отверстия 178, направляющие инертный газ вверх к нижней поверхности трубы, образуя газовую завесу, также смещающую расплавленный цинк по внешней поверхности сварного шва 71 вниз.

Как было сказано выше, аппарат желательно поместить в кожух, заполненный газообразным азотом, во избежание окисления сварного шва и расплавленного цинка, что гарантирует хорошую адгезию покрытия к сварному шву. К противоположному концу коллектора 162 тросом 182 прикреплена цилиндрическая заглушка 180, препятствующая утечке газообразного азота и способствующая сохранению инертной атмосферы у внутренней поверхности трубы.

Еще одно средство для направления потока расплавленного цинка к сварному шву изображено на фиг. 11, где дугообразная полоса 20a проходит между роликами 184 и 186. На поверхности внутреннего ролика 186 имеется елкообразный рисунок, в результате чего на внутренней поверхности полосы на противоположных сторонах шва также получается елкообразный рисунок 188. Ролики 184 и 186 могут находиться у начала позиции формования или на позиции подготовки кромок 54. Если полоса прокатывается в заготовку трубы 20b, изображенную на фиг. 4, то на внутренних краях 48 трубы также появится елкообразный рисунок. Таким образом, елкообразный рисунок будет направлять расплавленный цинк к шву, способствуя улучшению цинкового потока по шву.

На фиг. 14 - 17 изображен предпочтительный вариант реализации импедора 200, который может применяться в предложенном в данном изобретении способе формования и покрытия трубы. Импедор 200 состоит из наружного корпуса 202, выполненного из неметаллического неэлектропроводного и магнитнопроницаемого материала. Внутри внешнего корпуса 202 находится первая кольцевая камера 204, в которой расположены ферритовые сердечники 206, хорошо видные на фиг. 15. При этом желательно, чтобы ферритовые сердечники 206 размещались как можно ближе к наружному корпусу 202. В рассматриваемом варианте реализации ферритовые стержни 206 размещены кольцом и радиально удалены от корпуса 202. Ферритовые стержни установлены в держателе 208, выполненном из неэлектропроводного металлического материала. Как видно из фиг. 15, держатель, который также может выполняться из теплостойкой термореактивной пластмассы, далее разделяет внешнюю камеру 204 на внешний участок 208 и внутренний участок 210. Вокруг ферритовых стержней циркулирует жидкий хладагент, которым может быть вода или легкое масло. С этой целью хладагент нагнетают под давлением в отверстие 212 в кронштейне 214 во внешнюю камеру 208. Хладагент циркулирует по открытому концу 216 корпуса, возвращается через внутреннюю часть 210 камеры 204 и выходит через выходное отверстие 218 в кронштейне 214. Хладагент отводит тепло от ферритовых стержней, нагревающихся во время индукционной сварки трубы. Во входные отверстия 220 в кронштейне нагнетается инертный газ, предпочтительно азот. Затем инертный газ поступает в камеру 220 у конца трубы 224. Через открытый конец 216 корпуса 202 выходит аксиально расположенная труба 224, по которой внутрь трубы поступает инертный газ, как было описано выше. Отверстие для входа хладагента 212 соединяется трубопроводом 226 с емкостью 228, где содержится хладагент. Для накачивания хладагента к импедору используется типовой насос 230. Возврат хладагента к емкости 228 происходит по возвратному трубопроводу 232.

Один из предпочтительных вариантов выполнения боковых краев 48 полосы 20 после позиции подготовки 54 (фиг. 1) изображен на фиг. 18. Как видно на чертеже, с краев 48 удалено металлическое покрытие 56, в качестве которого предпочтительно использовать цинк, что показано линиями невидимого контура. В результате открываются кромки металлической полосы 20, желательно выполненной из стали. В изображенном на фиг. 18 предпочтительном варианте реализации бокового края 48 изображенная там внутренняя кромка 300 срезается под углом альфа, оставляя треугольный участок 302 металлической полосы и цинковое покрытие 56а. Торец или кромка 304 вырезается в виде квадрата для открывания полосы и внешней поверхности 306. В данном случае понятие "внутренняя" означает ту поверхность полосы, которая образует внутреннюю поверхность трубы, тогда как термин "наружная" означает ту поверхность полосы, которая образует внешнюю поверхность трубы.

В рассмотренных вариантах реализации желательно удалять металлическое покрытие, закрывающее внутреннюю и внешнюю поверхности полосы, до открывания или обнажения стальной полосы близ кромок 304 с тем, чтобы во время сварки выгорала или испарялась меньшая часть металлического покрытия 56. При этом желательно, чтобы торцы 304 были квадратными и открытыми, что гарантирует надежную сварку. Наконец, желательно формировать на внутренних поверхностях 300, расположенных рядом с торцами 304, внутреннее углубление или ямку, куда будет собираться металлическое покрытие по мере того, как металл расплавленного покрытия будет стекать вниз на зону сварки или шов внутри трубы, о чем сказано ниже. Как отмечалось выше, полоса 20 может быть плоской или ей предварительно придается дугообразная форма 20a, изображенная на фиг. 2.

Еще один предпочтительный вариант выполнения бокового края 448 полосы изображен на фиг. 19. Выше в связи с фиг. 18 было сказано о желательности удаления металлического покрытия 456a, закрывающего внутреннюю и внешнюю поверхности полосы 20 для обнажения стальной полосы близ торцов 404 с тем, чтобы во время сварки выгорело или испарилось меньше покрытия 456. Однако в изображенном на фиг. 19 варианте толщина металлического покрытия 456 увеличивается в направлении к краю 448, что на фиг. 19 показано несколько преувеличенным. Выше уже отмечалось, что тем самым обеспечивается больший переток металла покрытия на сварной шов при реализации способа по изобретению. Желаемая суммарная толщина металлического покрытия показана линией невидимого контура 456b. Со стальной полосы в позиции подготовки края 54 (фиг. 1) удаляется участок 402 с тем, чтобы на открытой поверхности 400 сформировалось углубление, расположенное близ сварного шва, куда поступает расплавленный металл покрытия, о чем было сказано выше. При этом желательно, чтобы торцы 404 были сравнительно плоскими и практически поперечными к внутренней и внешней боковым поверхностям полосы 20 для получения хорошей сварки, а внешняя поверхность 406 была открыта для ограничения испарения металлического покрытия.

На фиг. 20 изображена труба 20c близ шва 71 после сварки. Показанная на чертеже сварная труба 20c изготовлена из полосы со скошенными кромочными поверхностями 300 у сварного шва 71, как было сказано выше в связи с фиг. 20. Тогда ясно, что ковка расплавленных кромок 304 обжимными валками 68 (фиг. 1 и 8) приведет к появлению заусенцев на внутренней и внешней поверхностях трубы. Внешние заусенцы 312 удаляются зачистной машиной 70, однако удалить или зачистить внутренние заусенцы 310 типовыми средствами нельзя. Как отмечалось выше, высоту внутреннего заусенца 310 можно уменьшить за счет скоса внутренней поверхности близ бокового края, что показано позицией 300 на фиг. 18, или за счет применения более тонкого участка, показанного позицией 400 на фиг. 19. Скошенная поверхность 300 направляет расплавленный металл покрытия 56 вниз к высаженному участку 310 шва 71 при создании ямки, принимающей расплавленный металл.

На фиг. 21 дан вид с торца участка трубы 20c в поперечном сечении после перетока металлического покрытия, желательно цинка, на сварной шов 71. Как видно на чертеже, покрытие 56 стекает по наклонным противоположным поверхностям 300 с внутренней стороны трубы и собирается в углублении или ямке, закрывая сварной шов (показано позицией 56c на фиг. 21). Аналогичным образом цинковое покрытие стекает по внешней поверхности трубы, покрывая внешнюю поверхность шва, что показано позицией 56d. Если на внутренней поверхности трубы образована елкообразная структура, описанная выше в связи с фиг. 11, то такая структура должна наноситься на скошенную поверхность 300 после подготовки краев. Ранее уже отмечалось, что трубу можно нагревать до температуры, превышающей температуру плавления цинка или иного металла, образующего покрытие, с тем, чтобы покрытие стекло на шов, как показано на фиг. 21, и расплавленный металл сместился под действием давления инертного газа так, как показано, к примеру, на фиг. 12.

Теперь становится понятным, что формование и сварка трубы в перевернутом по сравнению с обычным положением после цинкования, когда шов находится внизу трубы, обеспечивает нанесение покрытия на внутреннюю и внешнюю поверхности шва без использования какого-либо особого оборудования.

Выше были представлены некоторые средства, обеспечивающие смещение расплавленного цинка и направление его потока на шов, куда входит подогрев трубы, воздействие на расплавленный цинк инертным газом и формирование путей стока цинка в металле трубы. Все эти средства можно использовать как отдельно, так и в сочетании в зависимости от параметров конкретной задачи, включая размер трубы, скорость работы стана, материал трубы и покрытия, температуру сварки и т. д.

Кроме того, возможны различные модификации способа и устройства по изобретению, не выходящие за пределы изложенных здесь патентных притязаний. Так, на внутреннюю и внешнюю поверхности трубы близ шва могут наносится смешанные рисунки, направляющие поток расплавленного металла на шов и дополняющие или заменяющие елкообразную структуру, изображенную на фиг. 11. Затем коллектор инертного газа 162 (фиг. 12) можно использовать без внешней газовой системы, показанной на фиг. 12. Труба может также подогреваться с помощью любых подходящих нагревательных средств, включая радиационные нагреватели, и, наконец, трубу можно сваривать с помощью других типовых средств, например путем сварки сопротивлением или трубчатым электродом.

Способ относится к изготовлению сварных металлических труб с антикоррозионным покрытием и может найти применение в трубной промышленности. До сварки на полосу 20 наносят цинковое покрытие. Затем полосу 20 формуют в трубу с незаваренным швом 20, сваривают в инертной атмосфере при расположении шва 71 в нижней части трубы и создают условия для стекания металлического покрытия 56 книзу поверх шва 71, покрывая шов 71 с помощью различных средств. В одном из вариантов реализации полосе 20 предварительно придают дугообразную форму 20а и производят цинкование. Толщина цинкового покрытия 56 увеличивается по направлению к боковым краям 48 полосы с тем, чтобы покрытие 56 стекло поверх шва 71 после сварки. Кроме того, трубу 20с можно после сварки подогреть, предпочтительно в кожухе 78, где содержится инертная атмосфера и где находится сварочный аппарат 62. Согласно другому варианту реализации инертный газ направляют на внутреннюю и внешнюю поверхности трубы 20с рядом со швом 71, в результате чего расплавленный металл движется вниз ко шву 71 и закрывает шов 71. Еще в одном варианте реализации на боковых краях 48 полосы 20 делаются углубления или канавки 118, направленные к боковым краям 48, по которым расплавленный металл направляется вниз ко шву 71. Способ гарантирует создание полностью закрытого сварного шва без дополнительных затрат. 4 с. и 15 з. п. ф-лы, 21 ил.

| CH, патент, 658472, C 23 C 2/02, 1986 | |||

| JP, патент, 124559, C 23 C 2/38, B 23 K 11/08, 1986 | |||

| JP, патент, 48-6704, B 23 K 9/00, 1973 | |||

| Сулитомо киндзо ку, Sumitomo Metals, 1987, 39, N 1, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1998-06-20—Публикация

1994-06-15—Подача