Изобретение относится к области сельского хозяйства и может быть использовано при механизации трудоемких процессов на животноводческих фермах и комплексах для очистки от навоза проходов в животноводческих помещениях для содержания животных.

Известны устройства для очистки проходов в животноводческих помещениях в виде приводного бесконечного цепного контура со складывающимися скребками, совершающего возвратно-поступательное перемещение скребков вдоль прохода животноводческого помещения со смещением навозной массы в сторону выгрузного поперечного канала с навозоуборочным транспортером (см., например, авторские свидетельства на изобретение SU №820750, №841623, МПК А01К 1/01, 1979 г. и др.).

Известные устройства не обеспечивают автоматическое реверсирование механизма перемещения скребков, что снижает надежность работы механизма при использовании средств электроавтоматики, требующих настройки и квалифицированного обслуживания, а также не обеспечивают возможность остановки скребков при наезде на препятствие (животное), что приводит к травмированию животных при эксплуатации очистительного устройства в помещениях с беспривязным содержанием животных.

Наиболее близким аналогом по технической сущности и достигаемому техническому результату к заявляемому объекту является устройство для очистки поверхности от навоза, включающее горизонтально установленную с возможностью возвратно-поступательного перемещения приводную штангу, на рабочей поверхности которой продольно с шагом расположены зацепы, и взаимодействующий со штангой ползун, установленный с возможностью прерывисто-поступательного перемещения вдоль очищаемой поверхности под действием штанги, снабженный поворотными подпружиненными скребками и двуплечевым балансирным захватом периодического действия, в рабочем положении взаимодействующим с зацепом и шарнирно подвешенным на ползуне над штангой с возможностью поворота в вертикальной плоскости для автоматического реверсирования хода держателя под действием упоров, установленных у концов штанги (см. авторское свидетельство SU на изобретение №1373375, МПК А01К 1/01, БИ №6, 1988 г. - ближайший аналог-прототип).

В известном устройстве в крайнем положении ползуна для осуществления его автореверса необходим перенос центра масс двуплечевого крючкового захвата с одного плеча на другое с использованием подвижного балансира и упора, закрепленного на штанге с возможностью механического воздействия на захват для его перевода в новое рабочее положение.

Такой механизм отличается низкой надежностью срабатывания, т.к. требует точной и согласованной настройки и регулировки места взаимного расположения упора и захвата в момент их механического контакта в конце последнего рабочего хода штанги с учетом его величины, конфигурации корпуса захвата и размеров упора, при этом возможно как несрабатывание механизма автореверса, так и его заклинивание при защемлении крючкового захвата между зацепом и упором штанги в момент изменения рабочего положения захвата при реверсировании движения держателя.

Кроме того, в известном устройстве при наезде на препятствие (как правило - животное) не обеспечивается остановка ползуна со скребком, а также его отход от препятствия в обратную сторону, что не исключает возможность травмирования животного, например, лежащего в проходе на отдыхе, которое не хочет или не может быстро встать и уйти от контакта с устройством.

Задачей настоящего изобретения является повышение надежности срабатывания механизма автореверса держателя за счет исключения принудительного механического воздействия на захват упора при изменении направления ориентации захвата относительно штанги, а также снижение травматичности устройства и повышение безопасности его работы в животноводческом помещении с животными за счет обеспечения остановки ползуна и дополнительного автоматического реверсирования его хода в рабочей зоне при наезде ползуна на препятствие (животное) с целью исключения силового взаимодействия скребка с препятствием.

Решение поставленной технической задачи достигается тем, что у реверсивного скребкового транспортера, включающего горизонтально установленную с возможностью возвратно-поступательного перемещения приводную штангу с рабочим и холостым ходом движения, на рабочей поверхности которой расположены зацепы, и взаимодействующий со штангой с возможностью прерывисто-поступательного перемещения вдоль нее ползун, снабженный скребком и захватом периодического действия, в рабочем положении взаимодействующим с зацепом и шарнирно закрепленным над штангой с возможностью поворота в вертикальной плоскости, захват выполнен в виде упора, расположенного в рабочем положении под острым углом к поверхности штанги, вершиной обращенным в сторону холостого хода штанги, и опирающегося на зацеп, а у штанги каждый ее конец расположен до ближайшей рабочей поверхности второго от конца штанги зацепа на расстоянии, меньшем величины рабочего хода штанги для отсоединения от штанги упора со свободным его зависанием в момент реверсирования хода ползуна, при этом рабочая поверхность первого от конца штанги зацепа расположена от указанной рабочей поверхности второго зацепа на расстоянии b, определяемом из условия b>2l, где l - расстояние между рабочей поверхностью зацепа и вертикальной плоскостью, проведенной через ось поворота взаимодействующего с зацепом упора.

На ползуне со смещением в сторону его перемещения вдоль скребка размещен упругодеформируемый козырек, в рабочем положении подпружиненный относительно ползуна в указанную сторону, и подпружинивающий упор в направлении его холостого хода; упор снабжен дополнительным упором, установленным с возможностью взаимодействия с зацепом на холостом ходу подпружиненного основного упора.

Выполнение захвата в виде упора, расположенного в рабочем положении под острым углом к поверхности штанги, вершиной обращенным в сторону холостого хода штанги, и опирающегося на зацеп, обеспечивает использование одного и того же конструктивного элемента для передачи движения ползуну от штанги как при его прямом, так и при обратном движении, а также по сравнению с известным крючковым захватом облегчает процесс вывода захвата из контакта с зацепом при холостом ходе штанги, в том числе и в момент автореверсирования хода ползуна, что исключает возможность заклинивания захвата в момент его перевода в нерабочее положение.

Расположение у штанги каждого ее конца до ближайшей рабочей поверхности второго от конца штанги зацепа на расстоянии, меньшем величины рабочего хода штанги, в момент реверсировании хода ползуна облегчает отсоединение захвата от штанги при ее холостом обратном движении и гарантирует свободное от штанги зависание захвата под действием силы тяжести в вертикальном положении с последующим поворотом вокруг оси подвеса под действием конца штанги при последующем прямом ее перемещении, что исключает необходимость точно регулируемой установки на штанге конструктивных элементов для механического воздействия на захват с переносом положения его центра масс с одного элемента захвата на другой и этим повышает надежность срабатывания механизма реверсирования хода ползуна в момент перевода захвата в новое рабочее положение.

Расположение рабочей поверхности первого от конца штанги зацепа до указанной поверхности второго зацепа на расстоянии b, определяемом из условия b>2l, где l - расстояние между рабочей поверхностью зацепа и вертикальной плоскостью, проведенной через ось поворота взаимодействующего с зацепом упора, обеспечивает после автореверса движения ползуна гарантированный ввод захвата в контакт с рабочей поверхностью первого от конца штанги зацепа и последующую работу захвата в новом рабочем положении при рабочем перемещении ползуна в обратную сторону.

Размещение на ползуне вдоль скребка со смещением в сторону перемещения ползуна подвижного козырька исключает возможность механического контакта внешнего препятствия со скребком и их силовое взаимодействие.

Выполнение козырька упругодеформируемым обеспечивает при встрече с препятствием ползуна создание продольной упругой силы, подпружинивающей козырек в направлении перемещения ползуна и реализует возможность подпружинивания упора в направлении его холостого хода.

Подпружинивание козырька относительно ползуна в направлении его перемещения обеспечивает после устранения внешнего препятствия для движения ползуна возврат козырька в исходное положение и одновременно снятие подпружинивающей нагрузки с упора с возможностью его возврата в рабочее положение при взаимодействии со штангой для продолжения рабочего перемещения ползуна.

Подпружинивание упора козырьком в направлении холостого хода упора обеспечивает на холостом ходу штанги перевод упора козырьком в нерабочее положение и удерживание в нем для отключения ползуна от работающей штанги на время воздействия на козырек препятствия, что исключает силовое воздействие препятствия на скребок.

Установка на основном упоре дополнительного упора с возможностью взаимодействия с зацепом на холостом ходу основного упора обеспечивает дополнительное автоматическое реверсирование хода ползуна с отходом его от препятствия для прерывания силового взаимодействия между ползуном и препятствием.

Сущность предлагаемого технического решения поясняется графическими материалами, где

на фиг.1 представлен общий вид на транспортер в плане;

на фиг.2 - вид сзади на ползун;

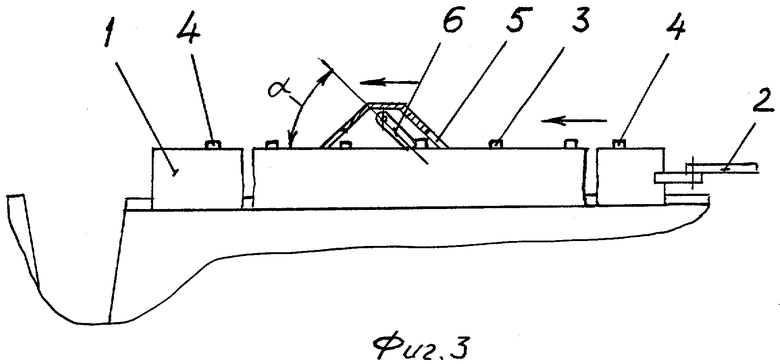

на фиг.3 - положение ползуна при рабочем ходе штанги;

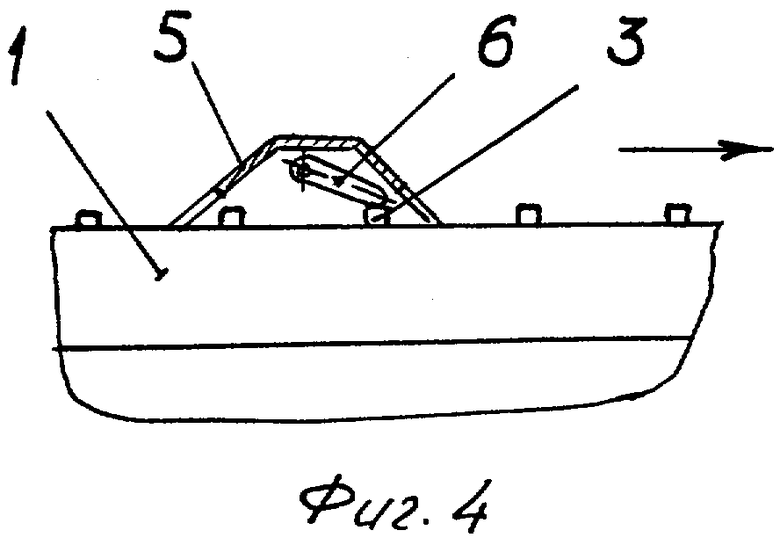

на фиг.4 - положение ползуна на холостом ходу штанги;

на фиг.5 - крайнее положение ползуна в конце последнего рабочего хода штанги;

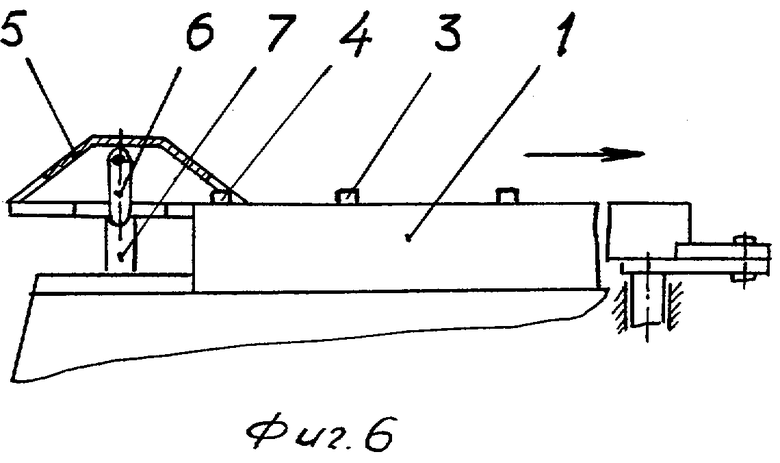

на фиг.6 - крайнее нерабочее положение ползуна в конце последнего перед реверсированием холостого хода штанги;

на фиг.7 - крайнее исходное положение ползуна при новом положении захвата;

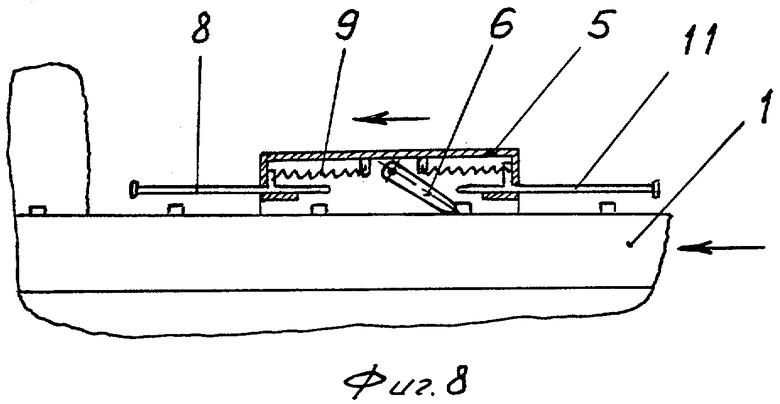

на фиг.8 - положение ползуна перед препятствием в начале рабочего хода штанги;

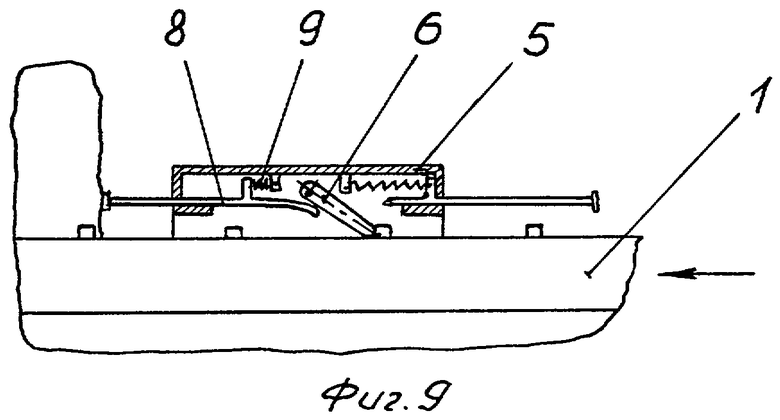

на фиг.9 - положение ползуна перед препятствием в конце рабочего хода штанги;

на фиг.10 - положение ползуна перед препятствием в конце холостого хода штанги;

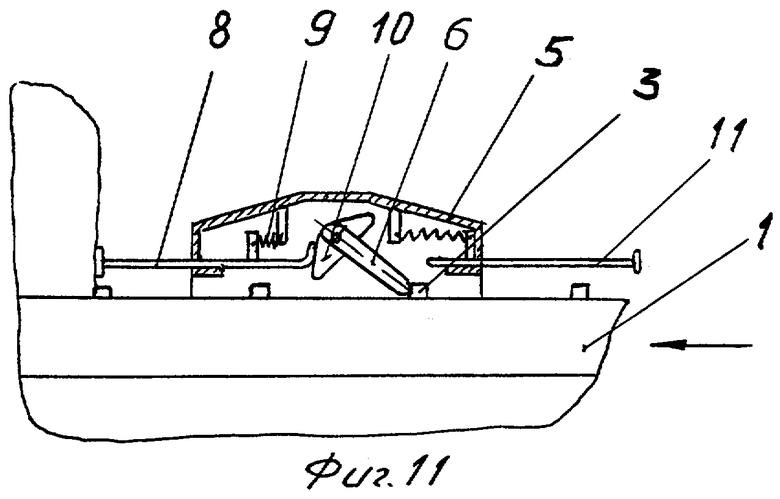

на фиг.11 - положение ползуна перед препятствием в конце рабочего хода штанги (второй пример исполнения захвата);

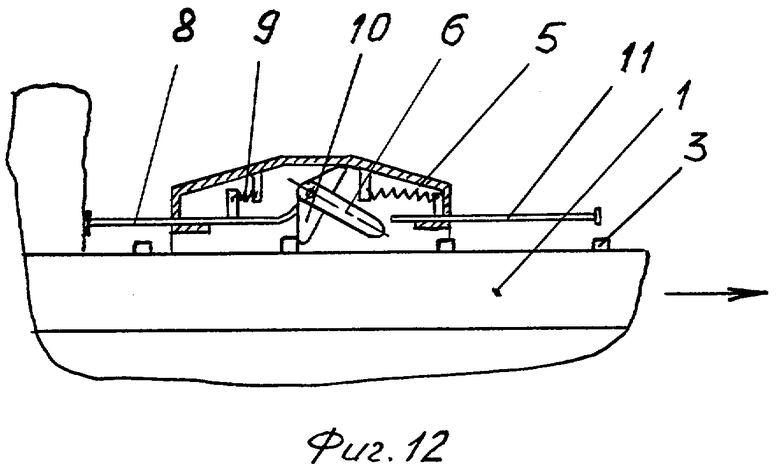

на фиг.12 - положение ползуна перед препятствием при обратном движении штанги (второй пример исполнения захвата);

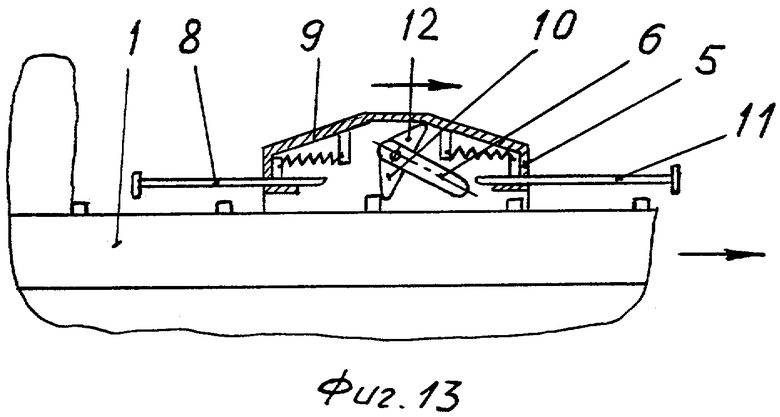

на фиг.13 - положение ползуна при отходе от препятствия после дополнительного реверсирования хода ползуна (второй пример исполнения захвата).

Скребковый транспортер содержит штангу 1, установленную с возможностью возвратно-поступательного перемещения под действием привода 2 (например, кривошипно-шатунный механизм, гидропривод и т.п.), на рабочей поверхности которой размещены зацепы 3 (выступы или углубления в штанге 1), расположенные, за исключением первых от концов штанги зацепов 4 с равным шагом tШ, меньшим, чем рабочий ход штанги 1 lШ.

На штанге 1 установлен ползун 5, поочередно взаимодействующий с зацепами 3 посредством захвата, выполненного в виде опирающегося в рабочем положении на зацеп упора 6, шарнирно закрепленного своей осью поворота на ползуне 5 над штангой 1 с возможностью поворота в вертикальной плоскости и расположенного в рабочем положении под острым углом α к поверхности штанги 1, вершиной обращенным в сторону холостого хода штанги 1.

На ползуне 5 поперек штанги 1 закреплен скребок 7 для взаимодействия с очищаемой поверхностью. При очистке поверхности со смещением материала в начале в сторону прямого, а затем в сторону обратного хода штанги 1 (двухсторонняя очистка поверхности в два выгрузных канала, расположенные по обе стороны от очищаемой поверхности) скребок 7 жестко закреплен на ползуне 5. При очистке поверхности со смещением материала в одну сторону - в сторону прямого хода штанги 1 (односторонняя очистка поверхности в один выгрузной канал, расположенный в концах очищаемой поверхности) скребок 7 может быть закреплен на ползуне 5 с возможностью поворота в вертикальной плоскости при холостом - нерабочем перемещении ползуна 5 для вывода скребка 7 из контакта с очищаемой поверхностью.

Упор 6 может быть выполнен, например, в виде пластины, расположенной вдоль скребка 7 или изогнутого по П-образному контуру стержня.

У штанги 1 каждый ее конец расположен до ближайшей к нему рабочей поверхности второго от конца штанги 1 зацепа 3 на расстоянии lК, меньшем величины рабочего хода штанги lШ для свободного зависания упора в момент реверсирования хода ползуна 5, при этом рабочая поверхность первого от конца штанги зацепа 4 расположена от указанной поверхности второго зацепа 3 на расстоянии b, определяемом из условия b>2l, где l - расстояние вдоль штанги 1 между рабочей поверхностью зацепа 3 и вертикальной плоскостью, проведенной через ось поворота взаимодействующего с зацепом 3 упора 6.

В усовершенствованном варианте транспортера (фиг.8...13) для взаимодействия с препятствием ползун 5 снабжен упругодеформируемым козырьком 8, расположенным вдоль скребка 7 и смещенным в сторону перемещения ползуна 5 (например, влево). Козырек 8 подпружинен относительно ползуна 5 в указанную сторону упругим элементом 9 (например, возвратная пружина сжатия) и в рабочем положении установлен с возможностью подпружинивания за счет своей упругой деформации упора 6 в направлении его холостого хода и холостого хода штанги 1.

Кроме того, для дополнительного автореверсирования хода ползуна 5 основной упор 6 снабжен дополнительным упором 10, расположенным с возможностью взаимодействия с зацепом 3 в рабочем положении козырька 8 на холостом ходу подпружиненного упора 6.

Для контакта с препятствием при реверсивном движении ползуна 5 (например, вправо) на нем может быть установлен козырек 11, аналогичный по конструкции и принципу работы с козырьком 8, направленный в сторону реверсивного перемещения ползуна 5.

Для дополнительного автореверсирования движения ползуна 5 при встрече с препятствием во время реверсивного перемещения ползуна 5 в обратную сторону (вправо) на упоре 6 установлен дополнительный упор 12, аналогичный по принципу работы с упором 10.

Работа реверсивного скребкового транспортера осуществляется следующим образом.

Под действием привода 2 штанга 1 приводится в возвратно-поступательное движение вдоль очищаемой поверхности. В первой фазе при прямом рабочем ходе штанги (например, влево) зацеп 3 воздействует на упор 6, увлекающий в поступательное движение вместе со штангой 1 ползун 5 со скребком 7, сдвигающим материал (навоз, подстилка и т.п.) в сторону рабочего перемещения ползуна 5 вдоль очищаемой поверхности. Во второй фазе при обратном холостом ходе штанги 1 упор 6 выходит из контакта с зацепом 3, поворачиваясь на холостом ходу в вертикальной плоскости относительно оси шарнирного соединения упора 6 с ползуном 5.

К моменту окончания холостого хода штанги 1 упор 6 перескакивает через зацеп 3 и своим концом располагается перед последующим зацепом 3 благодаря размещению зацепов 3 вдоль штанги с шагом tШ, меньшим величины рабочего хода штанги lШ, что при последующих рабочих перемещениях штанги 1 обеспечивает рабочее прерывистое перемещение ползуна 5 со скребком 7 относительно штанги 1 вдоль очищаемой поверхности в сторону выгрузного канала.

После прямого рабочего хода штанги с перемещением (влево) ползуна 5 под действием второго от конца штанги зацепа 3 и последующего холостого хода штанги 1 (вправо) упор 6 выходит из контакта со штангой 1 и свободно провисает на оси шарнира благодаря расположению конца штанги от рабочей поверхности указанного зацепа 3 на расстоянии lК, меньшем величины рабочего хода штанги 1 lШ.

После последующего прямого перемещения штанги 1 (влево) упор 6 под действием конца штанги 1 поворачивается в вертикальной плоскости и наклонно располагается своим концом между рабочей поверхностью первого от конца штанги зацепа 4 и ближайшей рабочей поверхностью второго от конца штанги зацепа 3, что гарантировано условием b>2l, т.к. при b≤2l указанное размещение конца упора 6 между зацепами 4 и 3 перед зацепом 4 для осуществления последующего реверсивного перемещения ползуна практически не выполнимо из-за препятствия, создаваемого упору 6 со стороны штанги 1 и ближайшего зацепа 3.

Новое положение упора 6 является исходным для последующего перемещения ползуна 5 вдоль штанги 1 в противоположном направлении, при котором новый рабочий ход штанги 1 также направлен в сторону, противоположную направленности вершины угла α (вправо относительно ползуна 5).

При дальнейшей работе штанги 1 после реверсирования своего хода ползун 5 совершает прерывистое движение в противоположном направлении (вправо), взаимодействуя с очищаемой поверхностью жестко закрепленным скребком 7 в случае двухсторонней очистки поверхности, либо в случае односторонней очистке поверхности при подъеме поворотного скребка 7 над очищаемой поверхностью любым известным способом (например, за счет подвижного соединения скребка 7 с ползуном 5 при использовании связанного со скребком кулачка, контактирующего с очищаемой поверхностью и т.п.). По достижению противоположного конца штанги 1 автореверсирование хода ползуна 5 осуществляется способом, аналогичным описанному выше.

В случае возникновения внешнего препятствия (животное) при прямом движении ползуна 5 (слева) при рабочем ходе штанги 1 по перемещению ползуна 5 влево козырек 8 нажимает на препятствие, что приводит к смещению козырька 8 относительно ползуна 5 в сторону холостого хода штанги 1, при этом элемент 9 подпружинивает козырек в направлении перемещения ползуна 5, а упругодеформируемый козырек 8 своим задним участком надавливает на упор 6 и за счет своей упругости подпружинивает упор 6 в направлении его холостого поворота на холостом ходу штанги 1.

При последующем холостом ходе штанги 1 подпружиненный упор 6 под действием козырька 8 поворачивается в вертикальной плоскости в сторону холостого хода штанги 1 и выходит из контакта с рабочей поверхностью штанги 1, оставаясь зафиксированным в этом положении неподвижным козырьком 8 с отключением ползуна 5 от работающей штанги 1 до тех пор, пока не будет удалено внешнее препятствие на пути держателя 5, после чего при снятии внешней нагрузки козырек 8 под действием элемента 9 возвращается в исходное положение, неподпружиненный упор 6 под действием силы тяжести опускается на рабочую поверхность штанги 1, своим концом вновь входит в контакт с зацепом 3 и цикл работы штанги 1 по перемещению ползуна 5 в его рабочем положении (фиг.8) в ту же сторону возобновляется.

При использовании упора 6 с дополнительным упором 10 в случае прижатия под действием штанги 1 козырька 8 к препятствию слева от ползуна 5 в момент холостого хода штанги 1 (вправо) при повороте козырьком 8 подпружиненного упора 6 для перевода его в нерабочее положение упор 10 входит во взаимодействие с ближайшим зацепом 3 штанги 1, что при заклинивании упора 6 вызывает дополнительное автореверсирование хода ползуна 5 с его смещением в сторону движения штанги 1 (вправо) и удалением от препятствия.

В момент последующего рабочего хода штанги 1 (влево) после предварительного вывода из контакта со штангой 1 дополнительного упора 10 и возврата козырька 8 при отсутствии нагрузки в исходное положение элементом 9 неподпружиненный упор 6 с поворотом в вертикальной плоскости под действием силы тяжести вновь опускается на штангу 1 в рабочее положение с опорой на зацеп 3, что под действием штанги 1 обеспечивает движение ползуна 5 в сторону препятствия (влево). Описанный цикл дополнительного автореверсирования хода ползуна 5 повторяется до тех пор, пока не будет устранено препятствие, после чего дополнительное автореверсирование хода ползуна 5 прекращается с возобновлением его рабочего перемещения под действием штанги 1 в ту же сторону (влево).

При обратном реверсивном перемещении ползуна 5 (вправо) после автореверсирования его хода процедура отключения ползуна 5 от штанги 1 производится аналогичным образом при контакте с препятствием справа от ползуна 5 упругодеформируемого козырька 11.

На реверсивном ходу (вправо) ползуна 5 при его встрече с препятствием дополнительное автореверсирование хода ползуна 5 под действием козырька 11 осуществляется описанным выше способом за счет периодического ввода в контакт с зацепом 3 дополнительного упора 12.

Предлагаемый скребковый транспортер реализует технологию очистки поверхности механическим устройством с адаптивным режимом работы, при котором обеспечивается надежное автоматическое реверсирование хода ползуна при отсутствии регулируемого силового воздействия на захват, отключаемый от штанги в момент перевода в новое рабочее положение, а также, при необходимости, остановка ползуна с отключением от штанги и дополнительное автоматическое реверсирование ползуна под действием возникшего препятствия с последующим возобновлением рабочего процесса после устранения препятствия, что исключает всякую возможность травмирования животного при его возможном контакте с ползуном.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАНГОВЫЙ СКРЕБКОВЫЙ ТРАНСПОРТЕР | 2006 |

|

RU2310322C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И ИЗМЕЛЬЧИТЕЛЬ | 2005 |

|

RU2311750C2 |

| МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ УСТРОЙСТВА ДЛЯ УБОРКИ НАВОЗА В ЖИВОТНОВОДЧЕСКИХ ПОМЕЩЕНИЯХ | 2009 |

|

RU2402201C1 |

| Устройство для удаления навоза | 1980 |

|

SU871776A1 |

| Устройство для удаления навоза | 1975 |

|

SU648177A1 |

| Скребковый конвейер | 1981 |

|

SU960099A1 |

| Механизм для очистки дверей коксовых печей | 1990 |

|

SU1744092A1 |

| Мусоровоз | 1983 |

|

SU1100204A1 |

| СПОСОБ РАЗРЕЗКИ РУЛОНА СТЕБЕЛЬЧАТОГО МАТЕРИАЛА И РАЗРЕЗЧИК РУЛОНА | 2005 |

|

RU2311749C2 |

| Устройство для удаления навоза | 1987 |

|

SU1554843A2 |

Транспортер включает горизонтально установленную с возможностью возвратно-поступательного перемещения приводную штангу с рабочим и холостым ходом движения, на которой расположены зацепы, и взаимодействующий со штангой с возможностью прерывистого поступательного перемещения вдоль нее ползун, снабженный скребком для воздействия на очищаемую поверхность и захватом периодического действия в рабочем положении, взаимодействующим с зацепом и шарнирно закрепленным над штангой с возможностью поворота в вертикальной плоскости. Захват выполнен в виде упора, расположенного в рабочем положении под острым углом к продольной оси штанги, вершиной обращенным в сторону холостого хода штанги, и опирающегося на зацеп, а у штанги каждый ее конец расположен от ближайшей рабочей поверхности второго от конца штанги зацепа на расстоянии, меньшем величины рабочего хода штанги для отсоединения от штанги упора со свободным его зависанием в момент реверсирования хода ползуна. Рабочая поверхность первого от конца штанги зацепа расположена от указанной рабочей поверхности второго зацепа на расстоянии b, определяемом из условия b>2l, где l - расстояние между рабочей поверхностью зацепа и вертикальной плоскостью, проведенной через ось поворота взаимодействующего с зацепом упора. Повышается надежность срабатывания механизма автореверса держателя и снижается травматизм животных, повышается безопасность работы. 2 з.п. ф-лы, 13 ил.

| Устройство Е.Л.Сосновского для очистки стойл | 1985 |

|

SU1373375A1 |

| Устройство для уборки навоза из животноводческих помещений | 1976 |

|

SU634716A1 |

| Устройство для удаления навоза | 1981 |

|

SU1076040A1 |

| Устройство для уборки навоза изжиВОТНОВОдчЕСКиХ пОМЕщЕНий | 1979 |

|

SU841623A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕЗУЛЬТАТОВ ЭНДОПРОТЕЗИРОВАНИЯ ТАЗОБЕДРЕННОГО СУСТАВА | 1997 |

|

RU2128341C1 |

Авторы

Даты

2007-11-20—Публикация

2006-02-22—Подача