Изобретение относится к сплошному ролику для определения отклонений от плоскостности при обработке полосового материала, согласно ограничительной части п. 1 формулы.

Такие сплошные ролики используются при холодной и горячей прокатке металлической полосы и известны, например, из DE 4236657 А1.

Для традиционного измерения плоскостности при прокатке полос используются, в основном, способы, при которых полосу направляют с определенным углом обвивания по оснащенному датчиками измерительному ролику.

Таким образом, у описанного в DE 4236657 А1 измерительного ролика происходит соприкосновение между датчиками для измерения усилия или их крышками, расположенными в открытых к поверхности ролика радиальных отверстиях измерительного ролика, и полосой. Между зажатыми на дне выемки датчиками и окружающей их стенкой отверстия имеется цилиндрический зазор. Этот зазор может быть закрыт кольцом круглого сечения с герметизацией на сгибе или пластиковым слоем с фронтальной герметизацией, с тем чтобы воспрепятствовать проникновению в кольцевые зазоры между датчиком и корпусом ролика грязи, например продуктов истирания полосы и смазки. Также можно, как это изображено на фиг.1с в DE 4236657 А1, разместить датчик в выемке сплошного ролика, которую затем закрывают пригнанной мембраной.

Расположение датчиков измерения усилий на расстоянии от окружающей их стенки и закрывание кольцевого зазора с помощью кольца круглого сечения или достаточно эластичного пластика (DE 19616980 А1) препятствует тому, что во время прокатки действующие в теле ролика поперечные усилия оказывают негативное воздействие на датчики или результат измерений. Подобные негативные усилия являются следствием действующего на измерительный ролик натяжения полосы и связанного с этим прогиба ролика. Его сечение принимает при этом форму эллипса, более длинная ось которого проходит параллельно полосе. Прогиб ролика означает для датчика также неровность полосы, когда он за счет силового замыкания передается на датчик. Такого силового замыкания нельзя полностью избежать при использовании уплотнения в кольцевом зазоре, поскольку уплотнительные усилия принудительным образом действуют на датчик.

Из DE 19838457 А1 уже известен измерительный ролик с покрывающей его поверхность замкнутой оболочкой в виде трубы. У этого измерительного ролика датчики расположены или зажаты также в радиально открытых отверстиях. Однако трудно разместить такую трубу-оболочку на оснащенном датчиками ролике. Это осуществляют посредством напрессовки нагретой трубы. При этом существует, однако, опасность повреждения датчиков из-за нагрева трубы. Известные датчики работают обычно на пьезоэлектрическом кварце, на поверхности кристалла которого измеряемое усилие создает заряды, служащие измеряемой величиной. Подобные датчики обладают высокой чувствительностью к срабатыванию, высокой собственной частотой и стабильностью при небольших размерах и позволяют компенсировать начальные нагрузки без ухудшения результата измерений. Однако они не выдерживают температур выше примерно 200оС, поскольку при более высоких температурах возникает индуцированный измеряемым усилием заряд, который в зависимости от длительности температурной нагрузки сохраняется и приводит, таким образом, к искажению результата измерений. Пьезоэлектрические датчики непригодны поэтому без особых мер ни для термоусадки трубы-оболочки, ни для измерения распределения давления при горячей прокатке полосы.

Другой недостаток применения труб-оболочек или колец-оболочек вытекает из разного по сравнению с телом ролика прогиба и теплового расширения, которые могут привести к нежелательным внутренним напряжениям и к отделению труб-оболочек или колец-оболочек.

Независимо от вида и расположения датчиков в радиальных отверстиях известные измерительные ролики имеют тот недостаток, что применение кольца круглого сечения или заделка кольцевого зазора шириной около 0,05 мм эластичным пластиком является сложным делом и не обеспечивает полностью закрытую поверхность ролика. Кроме того, уже при температурах свыше 230оС существует опасность того, что кольцо круглого сечения или пластиковый заполнитель разрушается, а затем в кольцевой зазор проникает металлическая пыль от истирания и/или смазка.

Кроме того, возникает опасность того, что при обычном заключительном сошлифовывании измерительного ролика могут возникнуть высокие температуры шлифования, которые у крышек, которыми обычно снабжены датчики, могут привести к структурному превращению. Температуры шлифования должны поэтому поддерживаться низкими.

Наконец существует необходимость повышения износостойкости измерительных роликов за счет поверхностной закалки. Поскольку при связанном с закалкой нагреве и последующем резком охлаждении на поверхности роликов легко могут возникнуть трещины вследствие остаточных напряжений, ролики обычно сначала закаливают, а затем в них просверливают отверстия для датчиков. Ввиду необходимости использования специальных инструментов для сверления это обуславливает высокие производственные расходы.

В основе изобретения лежит поэтому задача устранения у сплошного ролика описанного выше рода трудностей, обусловленных наличием кольцевого зазора на поверхности ролика, без необходимости использования при этом трубы-оболочки или колец-оболочек.

Эта задача решается посредством отличительных признаков п.1 формулы.

Выемки могут представлять собой отверстия или изготовленные, например, электроэрозионной прошивкой каналы квадратного сечения. Термин «отверстия» включает в себя поэтому любые рассматриваемые сечения и способы их изготовления.

Осевая доступность выемок для датчиков обеспечена, например, у ролика с параллельными оси отверстиями, проходящими от одной торцевой стороны до другой или выполненными в виде глухих отверстий. Датчики могут быть помещены тогда от торцевой стороны в отверстия разной глубины, так что отдельные датчики, помещенные в расположенные рядом друг с другом отверстия, располагаются уступами по проходящей по всей ширине ролика винтовой линии. Можно также расположить в одном отверстии на расстоянии друг от друга несколько датчиков.

Датчики должны быть фиксированы или зажаты, например заклинены, в отверстиях. Если при зажиме возникают разные натяжения, их можно вполне компенсировать посредством измерительной техники. С другой стороны, однако, натяжение можно сознательно дозировать, с тем чтобы компенсировать производственные допуски как на датчики, так и на отверстия. При этом датчики с плоскопараллельными поверхностями могут быть расположены между клиновидными удерживающими элементами, например зажимными клиньями, перемещаемыми по отношению друг к другу до тех пор, пока датчик не будет неподвижно зажат между удерживающими элементами.

Один из двух удерживающих элементов расположен неподвижно в отверстии обычно там, где должен быть размещен датчик, тогда как другой удерживающий элемент перемещают для фиксации датчика в отверстии. Это может происходить с помощью стяжного винта, который опирается на корпус ролика и через распорную втулку воздействует на подвижный удерживающий элемент.

Особенно оптимальным является расположение нескольких датчиков в радиально подвижных ползунках, фиксируемых в отверстии с помощью клиновой планки. Ползунки могут быть расположены в распорной планке и отжаты радиально наружу с помощью клиновидных удерживающих носиков зажимной планки и, таким образом, зажаты в сплошном ролике.

Для надежного размещения ведущих к датчикам проводов отверстия могут быть связаны с параллельно проходящими каналами для них. В качестве альтернативы отверстия могут быть, однако, связаны через поперечный канал с центральным кабельным отверстием в ролике. Поперечный канал может проходить в теле ролика в виде открытого канала на торцевой поверхности ролика, а затем закрыт крышкой.

Для перемещения в отверстиях удерживающих элементов для датчиков или планок они могут быть снабжены продольным ребром, которое входит в соответствующий направляющий паз в корпусе ролика.

Если параллельные оси отверстия расположены на небольшом расстоянии, например 1-30 мм, преимущественно 5-10 мм, ниже поверхности ролика, то тогда над зажатыми датчиками образуется тонкая, работающая на изгиб балка, которая оказывает тем более благоприятное воздействие на результат измерений, чем меньше ее толщина, поскольку она практически не воспринимает никаких поперечных усилий или, в крайнем случае, воспринимает крайне малые поперечные усилия.

Особое преимущество сплошного ролика, согласно изобретению, состоит в том, что тело ролика требует лишь двух этапов обработки, а именно, во-первых, выполнения продольных отверстий или каналов, а во-вторых, размещения датчиков в этих отверстиях. При этом параллельные оси отверстия (выемки) могут быть перед закалкой выполнены в теле ролика с относительно малой трудоемкостью. Таким образом, возникает цельный измерительный ролик с полностью закрытой боковой поверхностью и потому без проникновения загрязнений, искажающих результат измерений или ухудшающих качество полосового материала. Кроме того, с закрытой поверхностью связано то преимущество, что ролик, например, в качестве рабочего валка может использоваться при холодной или горячей прокатке металлической полосы.

Закрытая поверхность ролика позволяет наносить на боковую поверхность покрытие из износостойких металлических или неметаллических или керамических материалов, например вольфрама, молибдена и тантала, а также их сплавов или карбидов, нитридов, боридов, силицидов и оксидов. Кроме того, боковая поверхность или покрытие может быть снабжено текстурой для структурирования поверхности проходящего по ролику полосового материала.

Изобретение более подробно поясняется ниже с помощью примеров выполнения, изображенных на чертеже, на котором представлены:

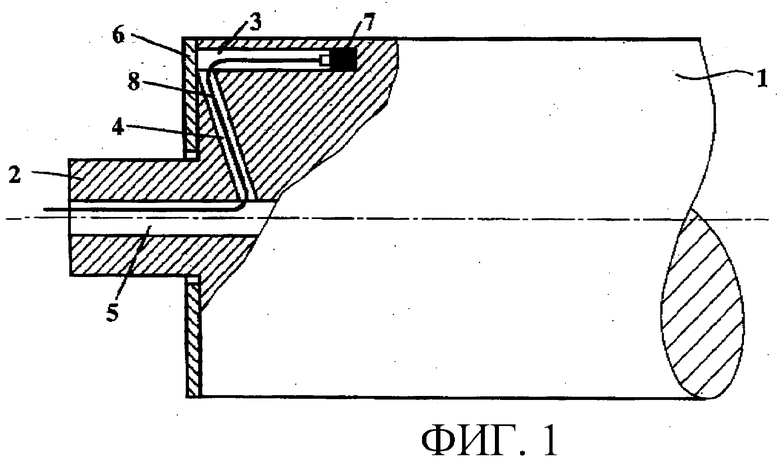

фиг. 1 - вид сбоку измерительного ролика с частичным разрезом;

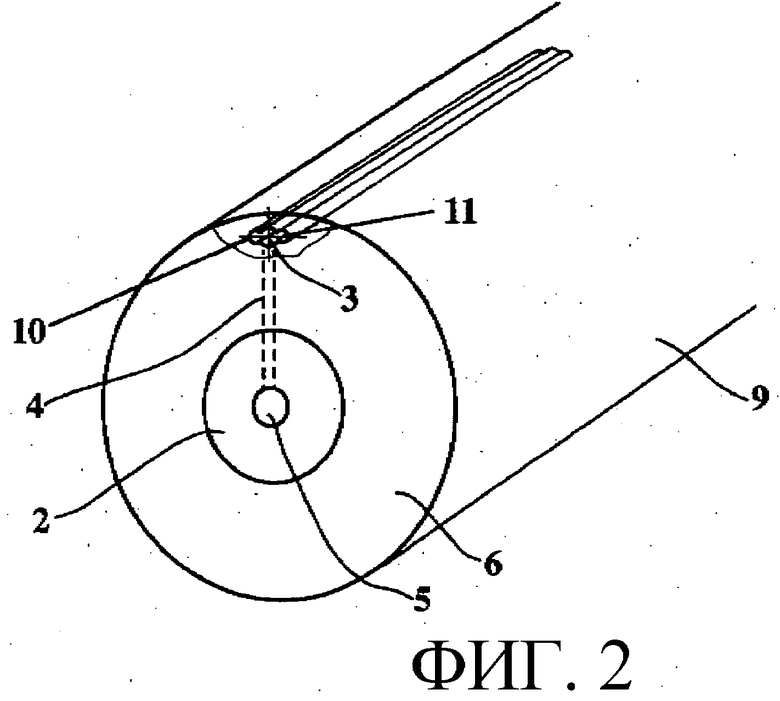

фиг. 2 - измерительный ролик с кабельными каналами в перспективе;

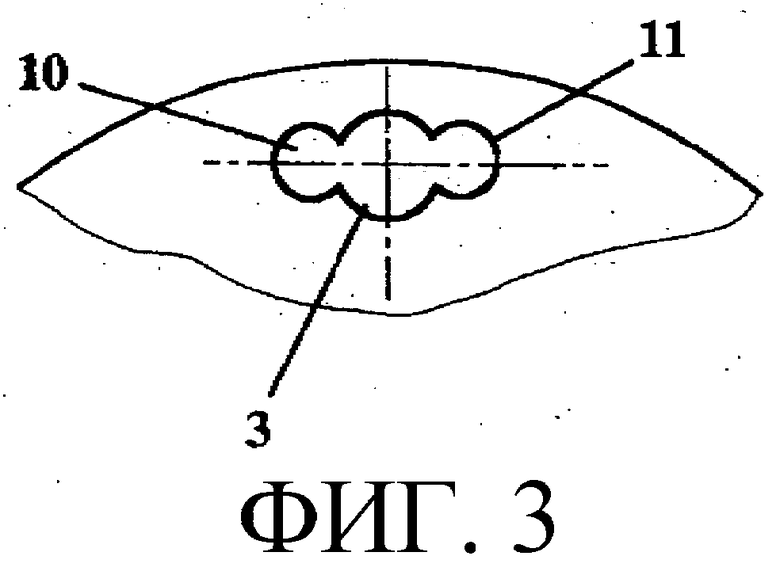

фиг. 3 - фрагмент вида с торца измерительного ролика по фиг. 2;

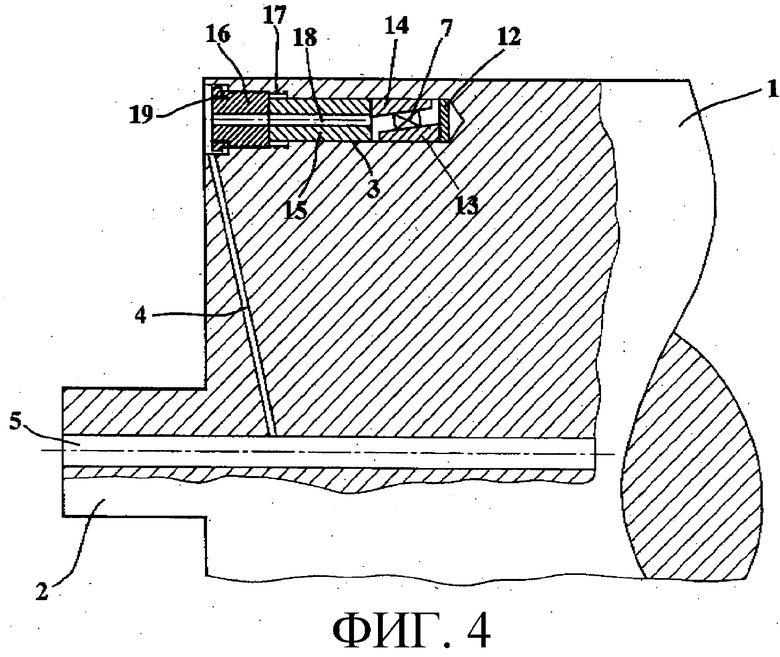

фиг. 4 - измерительный ролик с осевым отверстием с радиально зажатым в нем датчиком;

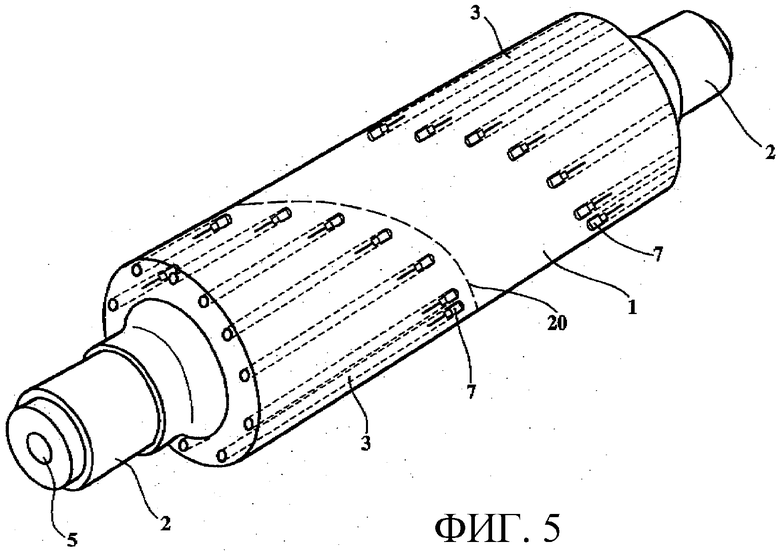

фиг. 5 - в перспективе измерительный ролик с датчиками, расположенными уступами вдоль винтовой линии;

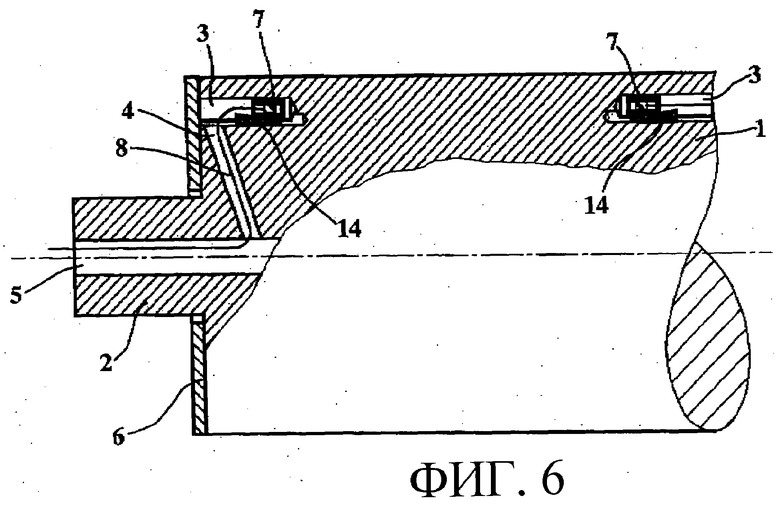

фиг. 6 - измерительный ролик с двумя противоположными друг другу датчиками;

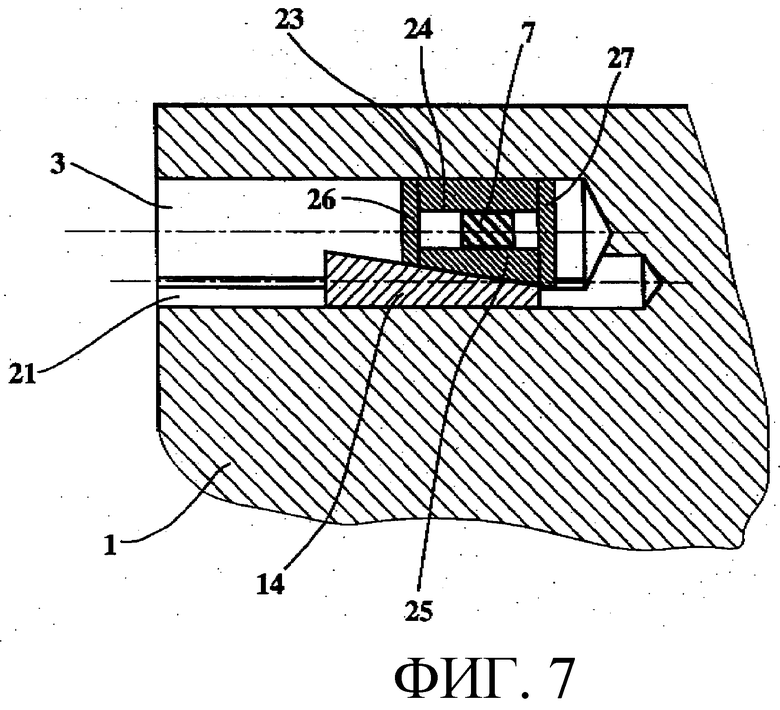

фиг. 7 - часть ролика с датчиком в составном корпусе;

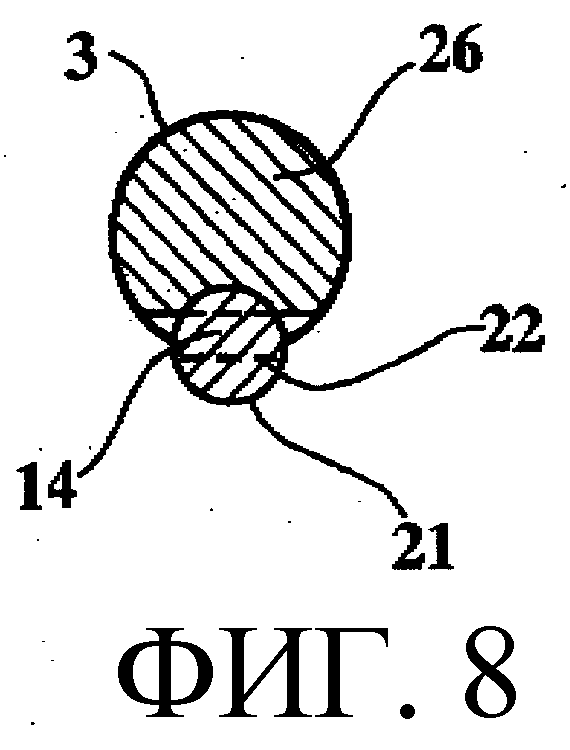

фиг. 8 - вид сверху на отверстие по фиг. 7;

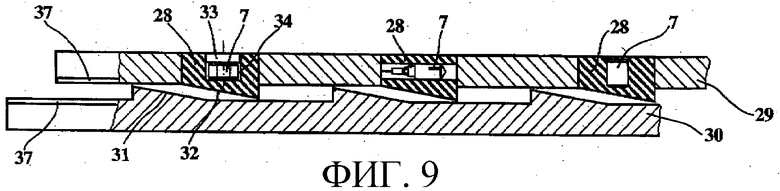

фиг. 9 - распорную планку в сочетании с соответствующей клиновой планкой перед зажимом датчиков;

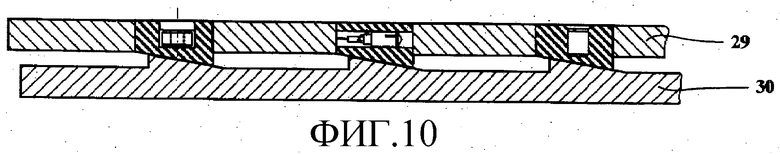

фиг. 10 - обе планки по фиг. 9 с зажатыми датчиками;

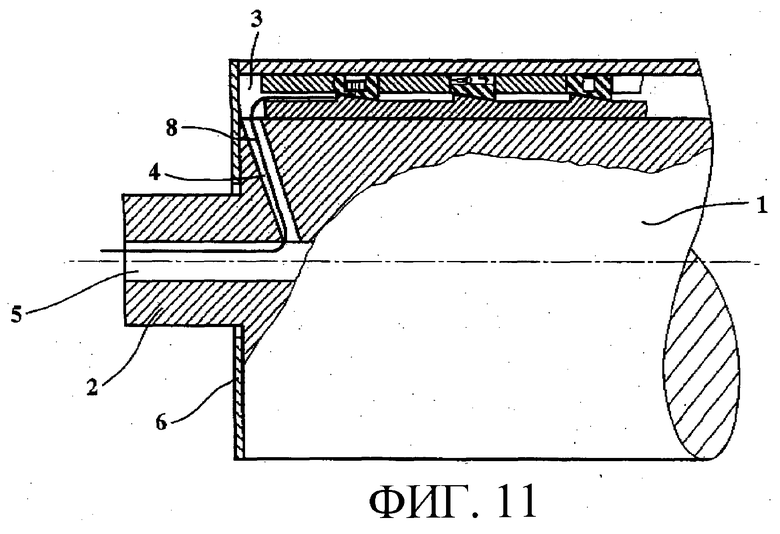

фиг. 11 - измерительный ролик с обеими планками в положении на фиг. 10;

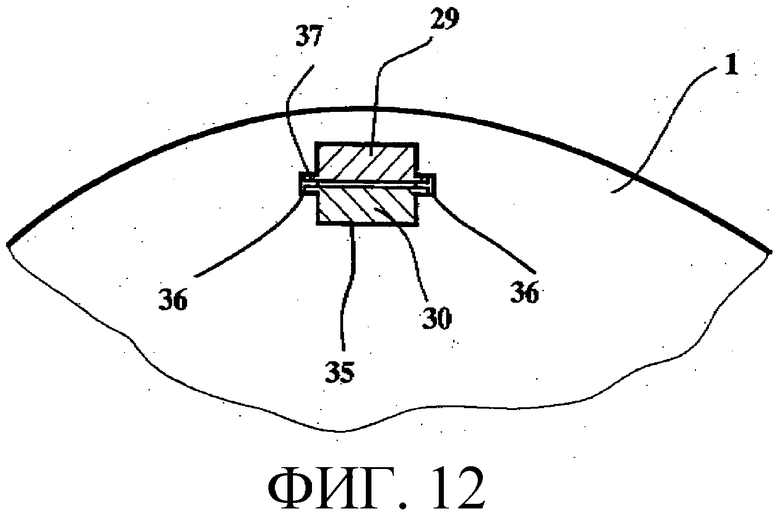

фиг. 12 - вид сверху с торца на часть ролика по фиг. 11 с прямоугольной в сечении выемкой.

Измерительный ролик 1, согласно изобретению, с цапфой 2 имеет расположенные по периферии вплотную под его поверхностью параллельные оси отверстия 3, от которых вблизи его торцевой стороны отходят поперечные каналы 4, ведущие к центральному кабельному каналу 5. Отверстия закрыты одной крышкой 6 или каждое своей крышкой и содержат датчики 7, от каждого из которых через отверстие 3, поперечный 4 и центральный 5 каналы наружу ведет провод 8.

Изображенный на фиг. 2 и 3 схематично в перспективе измерительный ролик 9 имеет параллельно каждому отверстию 3 противоположные друг другу кабельные каналы 10,11 для ведущих наружу через поперечный 4 и центральный 5 каналы проводов.

У изображенного на фиг. 4 измерительного ролика 1 датчики 7 расположены в отверстии 3 с торцевой пластиной 12 между удерживающим элементом в виде неподвижного зажимного клина 13 и перемещаемым в осевом направлении удерживающим элементом в виде подвижного клина 14. В подвижный клин 14 упирается распорная втулка 15. Стяжной винт 16 снабжен наружной резьбой, ввинченной во внутреннюю резьбу 17 выполненного ступенчато отверстия 3. Как распорная втулка, так и стяжной винт имеют для прокладки провода канал 18. С помощью ключа, воздействующего на головку 19 стяжного винта, распорная втулка 15 и подвижный клин 14 могут глубже двигаться в отверстие 3 и при этом радиально зажимать датчик 7 между обоими клиньями 13,14.

Как показано на фиг. 5 и 6, отверстия могут в виде глухих отверстий отходить от обеих торцевых сторон ролика 1 и иметь разную глубину. Это приводит к тому, что отдельные датчики расположены вдоль винтовой линии 20, т.е. уступами, и, в целом, охватывают всю ширину ролика 1.

Как показано на фиг. 7 и 8, отверстия могут быть связаны также с продольной канавкой 21, в которой проходит нижняя часть 22 подвижного зажимного клина 14, чья наклонная поверхность взаимодействует с наклонной поверхностью корпуса 23. Радиальный зажим корпуса 23 проходящим в продольной канавке 21 зажимным клином 14 гарантирует невозможность проворачивания корпуса 23 в отверстии 3.

У изображенного измерительного ролика 1 датчик 7 расположен в состоящем из четырех частей корпусе 23 из противоположных друг другу, параллельных зажимных поверхностей 24,25 и двух торцевых пластин 26,27.

Датчики 7 могут быть расположены также в радиально подвижных ползунках 28 распорной планки 29, которая взаимодействует с перемещаемой параллельно оси зажимной планкой, выполненной в виде клиновой планки 30 для радиального зажима ползунков 28, как это показано на фиг. 9-11. В то время как распорная планка 29 расположена в своем отверстии 3 неподвижно, клиновая планка служит для перемещения радиально наружу ползунков 28 своими клиновыми поверхностями 31 во взаимодействии с соответствующими наклонными поверхностями 32 и, таким образом, радиальной затяжки ползунков 28 с неподвижно расположенными датчиками 7 и их крышкой 33. Крышка 33 помещена в отверстие 34 ползунка 28, не касаясь его стенки, и имеет на своей нижней стороне выемку (не показана), в которой размещен кабельный ввод датчика.

На фиг. 12 измерительный ролик 1 изображен с прямоугольной в сечении продольной выемкой 35, снабженной боковыми шлицами 36. Эти шлицы служат для расширения образующейся над продольной выемкой 35 для датчика, работающей на изгиб балки, с тем чтобы улучшить ее упругую характеристику. Шлицы могут служить также направляющей для продольных ребер на датчике, удерживающих элементах или на распорных или зажимных планках и/или они могут служить также кабельными каналами.

Изобретение предназначено для определения отклонений от плоскостности при обработке полосового материала, например при прокатке металлической полосы. Технический результат - повышение надежности измерений. Распределение напряжений измеряют по ширине полосы с помощью пьезоэлектрических датчиков, которые расположены в продольных выемках сплошного ролика на расстоянии от его боковой поверхности и заклинены в них. 13 з.п. ф-лы, 12 ил.

| DE 4236657 A1, 30.10.1992 | |||

| ТЕПЛОВОЙ СПОСОБ ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА ЖИДКОСТЕЙ И ГАЗОВ | 0 |

|

SU315042A1 |

| US 3362203 A, 09.01.1968 | |||

| DE 19616980 A1, 30.10.1997 | |||

| DE 19918699 A1, 02.11.2000 | |||

| ЕР 1116952 А2, 21.11.2000 | |||

| Устройство для контроля плоскостности полосы при холодной прокатке | 1987 |

|

SU1419776A1 |

Авторы

Даты

2007-11-27—Публикация

2003-01-17—Подача