Изобретение относится к устройствам для одновременного плавления и дозирования легкоплавких металлов (например, галлия, температура плавления 29,7°С, натрия, температура плавления 87,7°С), в частности для порционного дозирования, и может быть использовано на предприятиях промышленности для заполнения устройств при обработке гильз цилиндров и коленчатых валов двигателей внутреннего сгорания и др.

Известно устройство для разливки и кристаллизации металла (патент РФ №2010668), содержащее заливочную емкость с выпускным каналом и патрубком для создания газового давления над поверхностью металла, и литейную форму, сопряженную с заливочной емкостью, отличающееся тем, что заливочная емкость снабжена фильтровальной перегородкой, расположенной перед выпускным каналом, а внутренняя поверхность формы выполнена с покрытием из оксида лития. Устройство предназначено для получения слитков под экструзию металлического лития и непригодно в качестве универсального технического решения.

Наиболее близким к заявляемому, по максимальному совпадению существенных признаков, является дозирующее устройство, содержащее бункер и отсекатель, установленный непосредственно под днищем бункера с возможностью возвратно-поступательного движения, отличающееся тем, что в него введены нагревательный элемент, сетка, крышка цилиндра и патрубки, при этом бункер выполнен в виде цилиндра с двойными стенками, между которыми размещен нагревательный элемент, сетка установлена на днище бункера изнутри, а крышка цилиндра прижимает отсекатель к днищу бункера снаружи, причем днище бункера и отсекатель имеют равное количество сквозных отверстий, расположенных на одинаковом расстоянии от центральной оси, сквозные отверстия в днище бункера выполнены трапецеидальными, а в сквозные отверстия отсекателя вставлены патрубки (патент РФ №2014570). Последнее принято за прототип. К его недостаткам следует отнести использование сложных механических сопрягаемых узлов, предназначенных для прерывания и распределения струи металла. Если для галлия этот недостаток малозначим, то для агрессивных щелочных металлов и многих жидких веществ с высокой упругостью паров создает непреодолимые препятствия при использовании.

Заявляемое изобретение решает техническую задачу совершенствования известных устройств за счет исключения контакта дозируемого вещества с прерывателями потока.

Названная техническая задача достигается тем, что устройство для плавления и дозирования легкоплавких металлов, содержащее бункер, выполненный в виде цилиндра и внутреннего цилиндра, между стенками которых размещены нагревательные элементы, отличающееся тем, что внутренний цилиндр выполнен сменным и имеет дозировочный патрубок и второй патрубок сообщения с атмосферой, расположенные диаметрально в верхней его части, а бункер снабжен поворотным устройством с горизонтальной осью вращения для обеспечения при повороте превышения уровня металла над дозировочным патрубком и обеспечения сообщения второго патрубка с атмосферой внутреннего цилиндра и прерывания сообщения с атмосферой клапаном по заданному уровню расплавленного металла в разливочной форме.

Кроме того, устройство отличается тем, что клапан соединен с датчиком уровня металла в разливочной форме газопроводной трубкой.

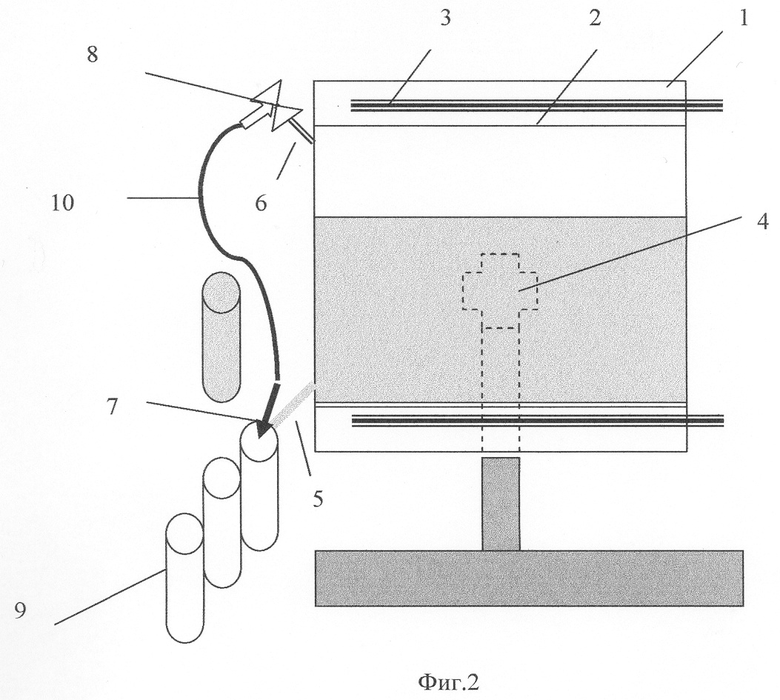

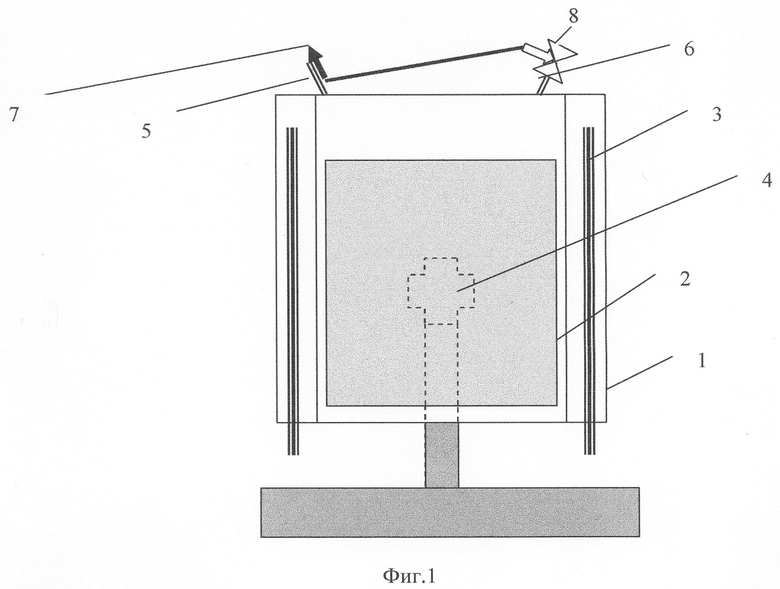

Сущность заявляемого устройства состоит в том, что прерывание потока дозируемого металла (жидкости) для смены заливочной формы обеспечивается созданием разряжения во внутреннем цилиндре с металлом (жидкостью) за счет прерывания сообщения атмосферой. При этом прерывание сообщения с атмосферой происходит по сигналу датчика уровня, расположенного, по существу, в заливочной форме. Если при этом датчик уровня соединить газопроводной трубкой с клапаном прерывания бункера с атмосферой, то достигается эффект отбора вытесняемого газа из заливочной формы в бункер с дозируемой жидкостью. Таким образом исключается распространение паров жидкости и предотвращается загрязнение воздуха в рабочем помещении. На фиг.1 показан разрез устройства в режиме плавления и подготовки к дозированному разливу; на фиг.2 представлен разрез устройства в режиме дозированного розлива.

Устройство состоит из цилиндрического бункера 1 и внутреннего цилиндра 2 с нагревательным элементом между ними 3. Внешний цилиндр бункера опирается на поворотный узел с фиксированным углом поворота 4. Дозировочный патрубок 5 и патрубок сообщения с атмосферой 6 в вертикальном положении бункера обеспечивают удаление избыточного газа при повышении температуры. Датчик уровня 7 (в конкретном случае электродный тип) в виде выдвинутой иглы расположен на дозировочном патрубке. В положении дозированного розлива превышение уровня жидкости над дозировочным патрубком достигается наклоном бункера в поворотном узле. Работает дозатор жидких материалов следующим образом.

При подключении источника питания к нагревательному элементу металл нагревается до заданной температуры и переходит в жидкое состояние, приобретая необходимую текучесть. Подготовленная заливочная форма располагается под проекцией дозировочного патрубка при наклоне бункера. Бункер наклоняется на необходимый угол для превышения уровня жидкости над дозировочным патрубком. Клапан сообщения с атмосферой 8 в открытом состоянии. Начинается истечение жидкости из дозировочного патрубка в заливочную форму 9. Постоянное давление в бункере поддерживается за счет засасывания воздуха через патрубок сообщения с атмосферой 6. При достижении заданного уровня в заливочной форме срабатывает датчик 7, клапан сообщения с атмосферой 8, соединенный газопроводной трубкой 10, закрывается. Истечение металла из дозировочного патрубка прекращается по мере создания разряжения во внутреннем цилиндре 2 над уровнем жидкости. Заполненная заливочная форма 9 сменяется на следующую, сообщение с атмосферой восстанавливается, цикл повторяется.

Скорость дозирования корректируется углом наклона бункера 1. Момент прерывания потока регулируется выносом датчика 7 или осуществляется вручную при визуальном контроле.

После освобождения внутреннего цилиндра, бункер переводится в вертикальное положение для его замены.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2014570C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА ДОЗИРОВАНИЯ ЖИДКОСТЕЙ НА БАЗЕ МЕМБРАННОГО НАСОСА | 2016 |

|

RU2628984C1 |

| Устройство для подачи и слива жидкости | 1982 |

|

SU1087699A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294237C2 |

| ДОЗАТОР ЖИДКОСТИ | 1992 |

|

RU2032150C1 |

| Устройство для дозирования и упаковки сыпучих материалов в термосклеивающуюся пленку | 1978 |

|

SU787270A1 |

| Устройство для объемного дозирования сыпучих материалов | 1981 |

|

SU1049743A1 |

| Дозатор для сыпучих материалов | 1990 |

|

SU1747307A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯЖИДКОСТИ | 1971 |

|

SU299236A1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ | 1971 |

|

SU306009A1 |

Изобретение относится к устройствам для плавления и дозированного розлива легкоплавких металлов. Устройство содержит бункер, выполненный в виде цилиндра и внутреннего цилиндра, между стенками которых размещены нагревательные элементы. Внутренний цилиндр выполнен сменным и имеет дозировочный патрубок и второй патрубок сообщения с атмосферой, расположенные диаметрально в верхней его части. Бункер имеет поворотное устройство для обеспечения превышения уровня расплава над дозировочным патрубком. Прерывание потока для смены заливочной формы обеспечивается закрытием клапана сообщения с атмосферой. Техническим результатом является то, что устройство пригодно для автоматического заполнения заливочных форм переменной формы и объема, а также исключение контакта дозируемого металла с прерывателями потока. 1 з.п. ф-лы, 2 ил.

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2014570C1 |

| DE 10256513 A1, 24.06.2004 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 6306338 А, 23.10.2001 | |||

| Устройство для бурения шпуров | 1979 |

|

SU825908A2 |

Авторы

Даты

2007-11-27—Публикация

2006-05-11—Подача