Изобретение относится к одностадийному способу получения ароматических полиэфиров - полиэфирсульфонов, применяемых в качестве суперконструкционных полимерных материалов для аддитивных 3D технологий.

Аддитивные технологии в настоящее время являются одними из наиболее динамично развивающихся перспективных производственных процессов. По прогнозам аналитической компании Canalys, объем мирового рынка 3D-печати в 2014 году может вырасти на 50% по сравнению с 2013 годом - до $ 3,8 млрд, а в 2018 году достигнет $ 16,2 млрд. Рост объема будет обусловлен расширением использования аддитивных технологий в области архитектуры, медицины, авиационно-космической, оборонной и ядерной отрасли. Однако активное развитие аддитивных технологий и применение их в промышленности сдерживается рядом препятствий. Одной из основных проблем являются исходные материалы для 3D печати. Несовершенство материалов для 3D печати не позволяет применять их для изготовления ответственных деталей с высокими требованиями к физико-механическим и термическим характеристикам. Одними из таких материалов являются полимерные, которые в настоящее время не удовлетворяют требованиям для получения ответственных конструкционных деталей. В частности, присутствующие на мировом рынке полимерные материалы, разрабатываемые за рубежом, имеют низкие физико-механические характеристики, гигроскопичны, неустойчивы к свету, токсичны, не поддаются переработке и вторичному использованию, а также отличаются высокой стоимостью.

В результате анализа научно-технической литературы было установлено, что создание новых полимерных материалов и эффективных способов их получения с разнообразной структурой, позволяющих создать высокопрочные, технологичные и экономичные материалы для 3D печати с высокими эксплуатационными и технологическими свойствами, является крайне актуальной проблемой.

Известен способ получения ароматических полиэфиров по патенту на изобретение РФ №2394848. Способ описывает получение ароматических полиэфиров реакцией нуклеофильного замещения эквимолекулярных количеств полиароматического нуклеофильного реагента с дигалоидароматическим соединением в среде апротонного растворителя при нагревании в присутствии щелочного агента, состоящего из K2CO3 с добавкой от 0,5 до 5,0 мол. % эквимолекулярной смеси Na2S⋅9H2O и Al2O3 или SiO2 на 1,0 моль K2CO3, в качестве полиароматического нуклеофильного реагента применяют фенолфталеин или смесь дифенилолпропана и фенолфталеина при их мольном соотношении от 90:10 до 1:99, а в качестве дигалоидароматического соединения - 4,4'-дихлордифенилсульфон или его смесь с 4,4'-бис-(хлорфенилсульфонил)дифенилом при их мольном соотношении от 99:1 до 1:99.

Основным недостатком указанного способа является относительно низкая вязкость растворов полученных образцов, следовательно, молекулярный вес, что может привести к ухудшению механических характеристик полиэфира.

Известен патент на изобретение США №4654410, описывающий способ получения сополимеров полиэфирсульфон/политиоэфирсульфонов. Способ включает взаимодействие следующих веществ: 4,4/-диоксидифенилсульфон, бисфенол А, карбонат калия, сульфат натрия, 4,4/-дихлордифенилсульфон, толуол, гидроксид натрия, N-метил-2-пирролидон, хлорбензол, безводный ацетат натрия.

Недостатком способа получения материала является длительность процесса синтеза, а также использование дорогих растворителей.

Наиболее близким по технической сущности к заявляемому способу является способ получения ароматических полиэфиров по патенту РФ №2063404. Способ описывает получение ароматических полиэфиров реакцией нуклеофильного замещения эквимолекулярных количеств полиароматического нуклеофильного реагента с дигалоидароматическим соединением в присутствии щелочного агента, содержащего K2CO3, в среде апротонного растворителя при нагревании, включающий в качестве щелочного агента K2CO3 в сочетании с эквимолекулярной смесью Na2S⋅9H2O и Al2O3 или SiO2 в количестве от 0,5 до 5,0 моль на 1,0 моль K2CO3. Недостатками способа являются длительность процесса, использование высоких температур.

Техническим результатом изобретения является создание способа получения ароматических полиэфиров с высокой температурой стеклования, стойких во время переработки, улучшенными значениями показателя текучести расплава и вязкости полимерного материала, а также одностадийность процесса, приводящая к более простой технологической схеме получения полимерного материала.

Указанный технический результат достигается путем получения ароматических полиэфиров в одну стадию реакцией нуклеофильного замещения эквимолекулярных количеств полиароматического нуклеофильного реагента с дигалоидароматическим соединением в среде апротонного растворителя при нагревании в присутствии щелочного агента. В качестве полиароматического нуклеофильного агента используется смесь на основе 4,4/ - дигидроксидифенила и фенолфталеина, щелочного агента -карбонат калия, 4,4/ - дихлордифенилсульфон, 4,4/ - дифтордифенилкетон, катализаторов - оксид алюминия и тетрабутиламмонийбромид, сульфат натрия, апротонного растворителя - диметилсульфоксид (ДМСО) и азиотропообразователь толуола.

Данное изобретение иллюстрируются следующим примером.

Пример 1.

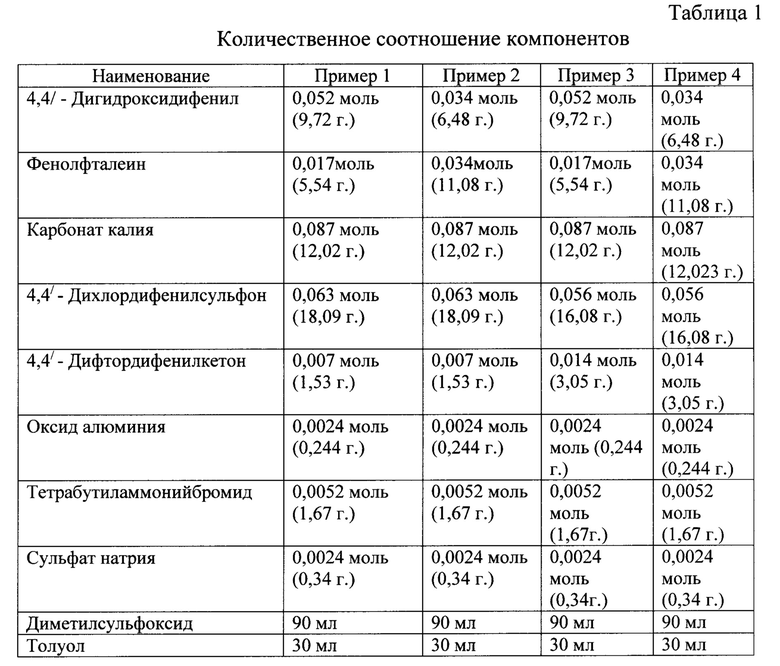

В трехгорловую колбу, снабженную мешалкой, термометром, капилляром для подачи инертного газа, обратным холодильником и ловушкой Дина-Старка, загружают одновременно, предусмотренные рецептурой в таблице 1, компоненты, а именно: 9,72 г. 4,4/ - дигидроксидифенила (0,052 моль), 5,53 г. фенолфталеина (0,017 моль), 12,02 г. карбоната калия (0,087 моль), 18,09 г. 4,4/ - дихлордифенилсульфона (0,063 моль), 1,53 г. 4,4/ - дифтордифенилкетона (0,007 моль), 0,244 г. оксида алюминия (0,0024 моль), 1,67 г. тетрабутиламмонийбромида (0,0052 моль), 0,34 г. сульфата натрия (0,0024 моль), 90 мл. диметилсульфоксида и 30 мл. толуола.

Реакционную колбу помещают в масляную баню, устанавливают температуру 120°С и отгоняют азеатропную смесь. После полной отгонки Н2О при Т=130-140°С отгоняют следы толуола. Затем проводят синтез при Т=165-170°С в течении 3 ч. По окончании синтеза реакционную массу разбавляют горячим ДМСО (Т=160°С), массу охлаждают, отфильтровывают от осадка хлорида натрия и высаждают в подкисленную воду.

Полученный полимер промывают горячей водой до отрицательной реакции на ионы хлора и сушат в вакуумном сушильном шкафу при Т=190°С.

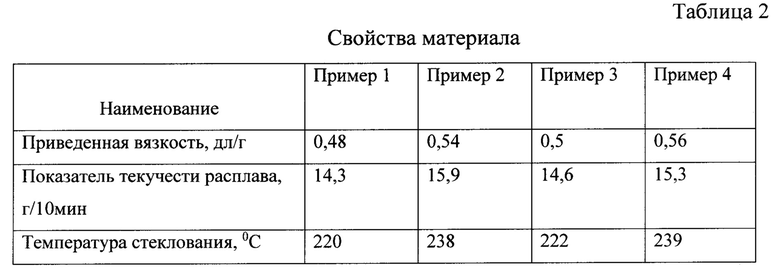

Полученный ароматический полиэфир имеет приведенную вязкость 0,48 дл/г, измеренную в диметилацетамиде. Показатель текучести расплава, измеренный на приборе ИИРТ при 350°С и нагрузке 5 кг, 14,3 г/10 мин. Температура стеклования, измеренная методом ДСК, соответствует 220°С. Значения свойств материала приведены в таблице 2.

Вышеприведенный пример, носящий иллюстративный характер, демонстрирует возможность получения заявляемым способом ароматических полиэфиров, обладающих высокими температурой стеклования и показателем текучести расплава и вязкости полимерного материала.

По описанному способу еще для трех примеров приведены соотношения компонентов и свойств полученного материала в таблицах 1 и 2 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 2009 |

|

RU2394848C1 |

| Способ получения полиэфирсульфонов | 2018 |

|

RU2688942C1 |

| Способ получения ароматических полиэфиров | 2018 |

|

RU2684327C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

| Способ получения ароматических полисульфонов | 2023 |

|

RU2815713C1 |

| Способ получения полисульфонов | 2018 |

|

RU2661154C1 |

| Способ получения полиэфирсульфона | 2024 |

|

RU2839480C1 |

| Способ получения сополифениленсульфидсульфонов | 2018 |

|

RU2693697C1 |

| Способ получения сополиполифениленсульфидсульфонов | 2019 |

|

RU2704260C1 |

| Способ получения ароматических полисульфонов | 2023 |

|

RU2815719C1 |

Настоящее изобретение относится к одностадийному способу получения ароматических полиэфиров реакцией нуклеофильного замещения, включающему взаимодействие 0,056-0,063 моль 4,4'-дихлордифенилсульфона, 90 мл диметилсульфоксида, 0,0024 моль катализатора оксида алюминия, 0,087 моль щелочного агента карбоната калия, отличающемуся тем, что дополнительно включает введение 0,034-0,052 моль 4,4' - дигидроксидифенила, 0,017-0,034 моль фенолфталеина, 0,007-0,014 моль 4,4'-дифтордифенилкетона, 0,0024 моль сульфата натрия, 30 мл азеотропообразователя толуола, 0,0052 моль тетрабутиламмонийбромида. Технический результат – упрощение технологической схемы получения полимерного материала, получение ароматических полиэфиров с высокой температурой стеклования, улучшенными показателями текучести расплава и вязкости полимерного материала, а также стойких во время переработки. 2 табл., 4 пр.

Одностадийный способ получения ароматических полиэфиров реакцией нуклеофильного замещения, включающий взаимодействие 0,056-0,063 моль 4,4'-дихлордифенилсульфона, 90 мл диметилсульфоксида, 0,0024 моль катализатора оксида алюминия, 0,087 моль щелочного агента карбоната калия, отличающийся тем, что дополнительно включает введение 0,034-0,052 моль 4,4'-дигидроксидифенила, 0,017-0,034 моль фенолфталеина, 0,007-0,014 моль 4,4'-дифтордифенилкетона, 0,0024 моль сульфата натрия, 30 мл азеотропообразователя толуола, 0,0052 моль тетрабутиламмонийбромида.

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 2009 |

|

RU2394848C1 |

| Поли/арилат-сульфоны/для конструкционных материалов и способ их получения | 1975 |

|

SU622823A1 |

| РАЕК-ПОРОШОК ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОЦЕССЕ ПОСЛОЙНОГО ПОЛУЧЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА, А ТАКЖЕ СПОСОБ ПОСЛОЙНОГО ПОЛУЧЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2008 |

|

RU2548919C2 |

| US 5115076 A1, 19.05.1992 | |||

| US 4156068 A1, 22.05.1979 | |||

| Berretta, S., Ghita, O., & Evans, K | |||

| E | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Morphology of polymeric powders in Laser Sintering (LS): From Polyamide to new PEEK powders | |||

| European Polymer Journal, 59, 218-229. | |||

Авторы

Даты

2019-04-08—Публикация

2018-09-18—Подача