Изобретение относится к области распыления жидкостей и может быть использовано в химической, металлургической, лакокрасочной промышленности, в частности, при приготовлении коллоидных растворов, нанесении лакокрасочных и защитных покрытий, а также при охлаждении проката и т.п.

Известно устройство для распыления по авторскому свидетельству СССР №485777, МПК В05В 7/00, 1968 год «Распылитель жидкости», содержащее корпус с воздушной камерой цилиндрической формы, кольцевое сопло, трубки подачи воздуха и жидкости, в котором с целью ограничения угла распыления трубка подачи жидкости выполнена регулируемой по высоте и установлена с зазором в трубку подачи воздуха перпендикулярно к ее поверхности.

Недостатком известного устройства является недостаточная эффективность диспергации, так как изменение положения трубки подачи жидкости относительно трубки подачи воздуха не приводит к значительному изменению дисперсности капель распыляемой жидкости, то есть отсутствует возможность регулирования дисперсности капель распыляемой жидкости.

Известно «Устройство для пневматического распыления жидкости» по авторскому свидетельству СССР №1209309, 4 МПК В05В 7/30, 1986 год, принятое в качестве ближайшего аналога, содержащее корпус с распыляющим соплом, размещенный внутри корпуса вкладыш в виде насадки, у которой каналы на цилиндрическом участке выполнены прямолинейными по образующей, а сужающийся участок вкладыша выполнен в виде усеченного конуса, центральный канал вкладыша связан с источником подачи жидкости, вкладыш образует с корпусом кольцевую камеру, сообщающуюся с патрубком подачи сжатого воздуха.

Недостатком известного устройства по авторскому свидетельству №1209309, 4 МПК В05В 7/30 «Устройство для пневматического распыления жидкости» является отсутствие возможности регулирования дисперсности капель распыляемой жидкости, то есть для увеличения дисперсности капель, уменьшения их размера требуется, например, изменение проходных сечений каналов для подачи жидкости и воздуха во вкладыше.

Перед заявляемым изобретением поставлена задача обеспечения бесступенчатого регулирования степени диспергации жидкости за счет деления потока жидкости на капли определенного объема.

Поставленная задача в заявляемом изобретении решается за счет того, что распылитель жидкости содержит корпус с коллекторной полостью, соединенное с ней отверстие в стенке корпуса для подачи рабочего газа, установленный в корпусе патрубок, охватываемый коллекторной полостью, с одним или более продольными каналами для подачи жидкости, расположенными по окружности относительно оси симметрии патрубка, не менее двух сопел, соединенных с коллекторной полостью и расположенных на корпусе по окружности относительно оси симметрии патрубка со стороны выхода жидкости из продольных каналов патрубка, при этом на торце патрубка со стороны сопел размещен с возможностью вращения диск, в котором выполнено хотя бы одно сквозное отверстие, расположенное на окружности, совпадающей с окружностью расположения продольных каналов, выполненных в патрубке.

Каждое сквозное отверстие в диске может быть выполнено в виде щели.

В диске может быть выполнена группа отверстий, расположенных концентрично несколькими окружностями относительно оси симметрии патрубка, проходящими через каналы для подачи жидкости в патрубке, например тремя окружностями.

Рабочий газ подают под давлением через отверстие в стенке корпуса в коллекторную полость. Распределяясь в коллекторной полости корпуса, рабочий газ истекает из сопел, расположенных на корпусе по окружности относительно оси симметрии патрубка подачи жидкости, в виде системы газодинамических струй. Распыляемую жидкость подают самотеком или под давлением через продольные каналы в патрубке, расположенные по окружности относительно его оси симметрии. На торце патрубка со стороны сопел размещен с возможностью вращения диск, в котором выполнены сквозные отверстия, расположенные на окружности, совпадающей с окружностью расположения продольных каналов, выполненных в патрубке. При равномерном вращении диска через равные промежутки времени происходит совмещение сквозных отверстий, выполненных в диске, и продольных каналов в патрубке, то есть происходит открытие продольных каналов в патрубке. Определенный объем жидкости проходит через отверстие в диске, образуя каплю, после чего продольный канал закрывается. Размеры образующейся капли зависят от скорости вращения диска. Чем быстрее вращается диск, тем более мелкие капли образуются. Далее капля жидкости попадает в факел распыления, где она может разрушиться на более мелкие капли. Разрушению капли способствует вращение диска, так как капля получает дополнительный импульс. Применение сквозных отверстий в диске в виде щелей или в виде группы отверстий, расположенных концентрично несколькими окружностями относительно оси симметрии патрубка, проходящими через каналы для подачи жидкости в патрубке, способствует дроблению потока жидкости на более мелкие капли. Использование конических сопловых трактов и трактов в форме сопла Лаваля позволяет получить сверхзвуковой режим истечения рабочего газа при его многоструйной подаче в факел распыления. При сверхзвуковом режиме истечения рабочего газа образуется факел распыления с развитой системой скачков уплотнения. Капли жидкости, проходя через скачки уплотнения, дробятся на более мелкие, что значительно повышает дисперсность капель. Образованное облако капель движется внутри газодинамического «транспортера», состоящего из отдельных газодинамических струй. По мере падения скорости газодинамических струй имеет место их смыкание в единый кольцевой поток с размывающимся пограничным контуром, что приводит к турбулизации потока диспергированной жидкости. В результате постадийного процесса дробления, распыления, турбулизации и транспортирования системой газодинамических струй дисперсность капель существенно повышается. Таким образом, возможность изменения скорости вращения диска позволяет производить настройку и оптимизировать процесс распыления, обеспечивая необходимый уровень диспергации жидкости или качества напыляемого покрытия, а также уменьшить потери жидкости.

Заявленное изобретение отличается от известного технического решения по авторскому свидетельству СССР №1209309 тем, что на торце патрубка со стороны сопел размещен с возможностью вращения диск, в котором выполнено хотя бы одно сквозное отверстие, расположенное на окружности, совпадающей с окружностью расположения продольных каналов, выполненных в патрубке.

Указанное отличие позволило получить технический результат, а именно обеспечило бесступенчатое регулирование степени диспергации жидкости за счет деления потока жидкости на капли определенного объема.

На фиг.1 представлен продольный разрез заявляемого распылителя жидкости, показан пример, когда в диске выполнены сквозные круглые отверстия.

На фиг.2 представлен вид на заявляемый распылитель жидкости по стрелке А на фиг.1.

На фиг.3 представлен продольный разрез заявляемого распылителя жидкости, показан пример, когда в диске выполнены сквозные отверстия в виде щелей.

На фиг.4 представлен вид на заявляемый распылитель жидкости по стрелке Б на фиг.3.

На фиг.5 представлен продольный разрез заявляемого распылителя жидкости, показан пример, когда в диске выполнена группа отверстий, расположенных концентрично несколькими окружностями относительно оси симметрии патрубка, проходящими через каналы для подачи жидкости в патрубке, например тремя окружностями.

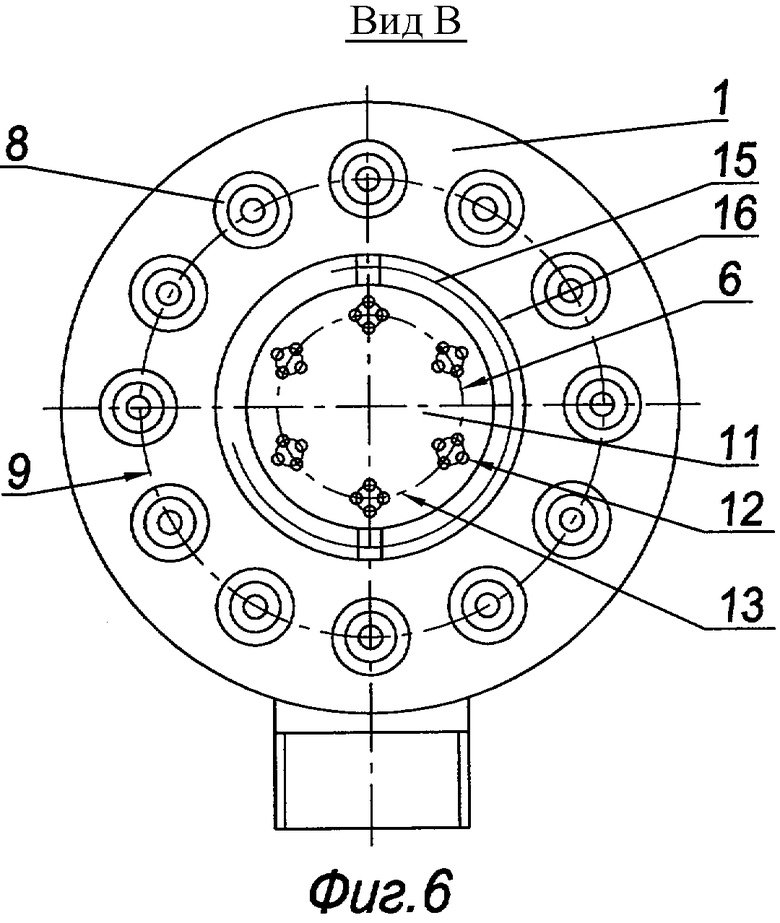

На фиг.6 представлен вид на заявляемый распылитель жидкости по стрелке В на фиг.5.

Распылитель жидкости (фиг.1) содержит корпус 1 (фиг.1-6) с коллекторной полостью 2 (фиг.1, 3, 5), соединенное с ней отверстие 3 (фиг.1, 3, 5) в стенке корпуса 1 для подачи рабочего газа, установленный в корпусе 1 патрубок 4 (фиг.1, 3, 5), охватываемый коллекторной полостью 2, с одним или более продольными каналами 5 (фиг.1, 3, 5) для подачи жидкости, расположенными по окружности 6 (фиг.2, 4, 6) относительно оси 7 (фиг.1, 3, 5) симметрии патрубка 4, не менее двух сопел 8 (фиг.1-6), соединенных с коллекторной полостью 2 и расположенных на корпусе 1 по окружности 9 (фиг.2, 4, 6) относительно оси 7 симметрии патрубка 4 со стороны выхода жидкости из продольных каналов 5 патрубка 4, при этом на торце 10 (фиг.1, 3, 5) патрубка 4 со стороны сопел 8 размещен с возможностью вращения диск 11 (фиг.1-6), в котором выполнено хотя бы одно сквозное отверстие 12 (фиг.1-6), расположенное на окружности 13 (фиг.2, 4, 6), совпадающей с окружностью 6 расположения продольных каналов 5, выполненных в патрубке 4.

Каждое сквозное отверстие 12 в диске 11 выполнено в виде щели 12 (фиг.3, 4).

В диске выполнена группа отверстий 12, расположенных концентрично несколькими окружностями 13 относительно оси 7 симметрии патрубка 4, проходящими через каналы 5 для подачи жидкости в патрубке 4, например тремя окружностями 13 (фиг.5, 6).

Уплотнение диска 11 и патрубка 4 осуществлено прокладкой 14 (фиг.1, 3, 5). Фиксация диска 11 и прокладки 14 осуществлена гайкой 15 (фиг.1-6), установленной в корпусе 1 на резьбе 16 (фиг.1-6). Диск 11 установлен на валу 17, который имеет возможность вращения вокруг оси 7 патрубка 4.

Устройство работает следующим образом. Рабочий газ подают под давлением через отверстие 3 в стенке корпуса 1 в коллекторную полость 2. Распределяясь в коллекторной полости 2 корпуса 1, рабочий газ истекает из сопел 8, расположенных на корпусе 1 по окружности 9 относительно оси 7 симметрии патрубка 4 подачи жидкости, в виде системы газодинамических струй. Распыляемую жидкость подают самотеком или под давлением через продольные каналы 5 в патрубке 4, расположенные по окружности 6 относительно его оси 7 симметрии. На торце 10 патрубка 4 со стороны сопел 8 установлен на валу 17 с возможностью вращения вокруг оси 7 патрубка 4 диск 11, в котором выполнены сквозные отверстия 12, расположенные на окружности 13, совпадающей с окружностью 6 расположения продольных каналов 5, выполненных в патрубке 4. Между торцом 10 патрубка 4 и диском 11 установлено уплотнение 14, при этом гайка 15 установлена на резьбе 16, выполненной в корпусе 1 таким образом, что фиксирует диск 11 и уплотнение 14 и не дает перетекать жидкости от одного сквозного отверстия 12 в диске 11 к другому. При равномерном вращении диска 11 через равные промежутки времени происходит совмещение сквозных отверстий 12, выполненных в диске 11, и продольных каналов 5 в патрубке 4, то есть происходит открытие продольных каналов 5 в патрубке 4. Определенный объем жидкости проходит через отверстие 12 в диске 11, образуя каплю, после чего продольный канал 5 закрывается. Размеры образующейся капли зависят от скорости вращения диска 11. Чем быстрее вращается диск 11, тем более мелкие капли образуются. Далее капля жидкости попадает в факел распыления, где она может разрушиться на более мелкие капли. Разрушению капли способствует вращение диска 11, так как капля получает дополнительный импульс. Применение сквозных отверстий 12 в диске 11 в виде щелей 12 или в виде группы отверстий 12, расположенных концентрично несколькими окружностями 13 относительно оси 7 симметрии патрубка 4, проходящими через каналы 5 для подачи жидкости в патрубке 4, способствует дроблению потока жидкости на более мелкие капли. Использование конических сопловых трактов и трактов в форме сопла Лаваля позволяет получить сверхзвуковой режим истечения рабочего газа при его многоструйной подаче в факел распыления. При сверхзвуковом режиме истечения рабочего газа образуется факел распыления с развитой системой скачков уплотнения. Капли жидкости, проходя через скачки уплотнения, дробятся на более мелкие, что значительно повышает дисперсность капель. Образованное облако капель, движется внутри газодинамического «транспортера», состоящего из отдельных газодинамических струй. По мере падения скорости газодинамических струй имеет место их смыкание в единый кольцевой поток с размывающимся пограничным контуром, что приводит к турбулизации потока диспергированной жидкости. В результате постадийного процесса дробления, распыления, турбулизации и транспортирования системой газодинамических струй дисперсность капель существенно повышается. Таким образом, возможность изменения скорости вращения диска позволяет производить настройку и оптимизировать процесс распыления, обеспечивая необходимый уровень диспергации жидкости или качества напыляемого покрытия, а также уменьшить потери жидкости.

Бесступенчатое регулирование распылителя жидкости и получение необходимого режима распыления осуществляют изменением скорости вращения диска 11.

Изобретение позволило получить технический результат, а именно обеспечило бесступенчатое регулирование степени диспергации жидкости за счет деления потока жидкости на капли определенного объема.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 2006 |

|

RU2320425C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ С РЕГУЛИРУЕМЫМ ОБТЕКАТЕЛЕМ | 2007 |

|

RU2349391C1 |

| СМЕСИТЕЛЬ ТЕКУЧИХ ВЕЩЕСТВ | 2008 |

|

RU2357790C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ И ДРУГИХ ТЕКУЧИХ ВЕЩЕСТВ | 2002 |

|

RU2216410C1 |

| ГАЗОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2011 |

|

RU2463102C2 |

| РАСПЫЛИТЕЛЬ С СОГЛАСОВАНИЕМ РАСХОДА ЖИДКОСТИ И РАБОЧЕГО ГАЗА | 2008 |

|

RU2350402C1 |

| СМЕСИТЕЛЬ С ВЕНТИЛЯТОРНЫМ КОЛЕСОМ | 2008 |

|

RU2361652C1 |

| УЛЬТРАЗВУКОВОЙ СМЕСИТЕЛЬ | 2008 |

|

RU2358796C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2006 |

|

RU2329873C2 |

| ГАЗОЖИДКОСТНЫЙ ОРОСИТЕЛЬ | 2021 |

|

RU2778881C1 |

Изобретение относится к области распыления жидкостей и может быть использовано в химической, металлургической, лакокрасочной промышленности, в частности, при приготовлении коллоидных растворов, нанесении лакокрасочных и защитных покрытий, а также при охлаждении проката и т.п. Распылитель жидкости содержит корпус с коллекторной полостью, соединенное с ней отверстие в стенке корпуса для подачи рабочего газа, установленный в корпусе патрубок, охватываемый коллекторной полостью, с одним или более продольными каналами для подачи жидкости, расположенными по окружности относительно оси симметрии патрубка, не менее двух сопел, соединенных с коллекторной полостью и расположенных на корпусе по окружности относительно оси симметрии патрубка со стороны выхода жидкости из продольных каналов патрубка. На торце патрубка со стороны сопел размещен с возможностью вращения диск, в котором выполнено хотя бы одно сквозное отверстие, расположенное на окружности, совпадающей с окружностью расположения продольных каналов, выполненных в патрубке. Изобретение позволило получить технический результат, а именно обеспечило бесступенчатое регулирование степени диспергации жидкости за счет деления потока жидкости на капли определенного объема. 2.з.п. ф-лы, 6 ил.

| Устройство для пневматического распыления жидкости | 1983 |

|

SU1209309A1 |

| Пневматическая форсунка Яцкевича | 1980 |

|

SU971505A1 |

| Распылитель жидкости | 1979 |

|

SU827000A1 |

| Распылитель | 1977 |

|

SU766657A1 |

| Распылитель жидкости | 1982 |

|

SU1060236A1 |

| Пневматический распылитель | 1980 |

|

SU939110A1 |

Авторы

Даты

2007-12-10—Публикация

2006-04-13—Подача