Изобретение относится к химической технологии получения соединений алюминия, а именно к технологии получения нитевидного нитрида алюминия AlN в виде нитевидных кристаллов, пригодных для изготовления сенсорных зондов на кантилеверах атомно-силовых микроскопов, применяемых при исследовании морфологии и топографии поверхности, адгезионных и механических свойств элементов микроэлектроники, объектов нанобиотехнологий и особо при высокотемпературных измерениях в нанометаллургии.

Нитрид алюминия AlN относится к числу веществ с уникальным сочетанием свойств, он характеризуется высокой термостойкостью, высокой теплопроводностью и одновременно высоким электросопротивлением, что обеспечивает его успешное применение в микроэлектронике (Т.Я.Косолапова, Т.В.Андреева, Т.Б.Бортницкая и др. Неметаллические тугоплавкие соединения. - М.: Металлургия, 1985. 285 с.).

Известны способы получения нитрида алюминия AlN высокотемпературным (1300-1700°С) карботермическим восстановлением чистого оксида алюминия в атмосфере азота (заявка Великобритании №2233969, МПК С01В 21/072, опубл. 23.01.91; заявка Японии №3-48123, МПК С01В 21/072, опубл. 23.07.91). Однако с помощью этого способа получают порошкообразные или керамические образцы AlN. Нитевидные кристаллы AlN таким способом не получают.

Известен способ получения кристаллов нитрида алюминия совместно с монокристаллом фторидов металлов (Патент США №4172754, МПК С01В 21/06, опубл. 10.08.71). Однако таким способом можно получить только мелкодисперсные порошки. Нитевидные кристаллы AlN таким способом получить нельзя.

Известен способ получения волокон нитрида алюминия спеканием смеси алюминийсодержащего соединения, полимерного органического вещества, углеродсодержащего и/или азотсодержащего соединения. Процесс ведут в неокислительной атмосфере, содержащей азот (Заявка Франции №2647436, МПК С04В 35/38, опубл. 30.11.90). Однако волокна имеют очень малое отношение длины волокна к диаметру, не более 10-50.

Известен способ получения игольчатого нитрида алюминия, включающий продувку нагретой до 950-1000°С алюминиевой пудры смесью аргона и аммиака при дозированной подаче последней, что обеспечивает образование и рост игольчатых кристаллов нитрида алюминия на поверхности алюминиевых частиц. Однако известная технология требует контроля полноты протекания реакции. Кроме того игольчатые кристаллы AlN, получаемые известным способом, загрязнены металлическим алюминием и теряют свои уникальные свойства.

Наиболее близким к заявляемому является способ (патент РФ №2106298, МПК С01В 21/072, опубл. 10.03.98, бюл. №7), включающий пропускание через нагретый алюминий газообразных реагентов с регулируемой скоростью и последующую конденсацию конечного продукта, при этом в качестве газообразных реагентов используют галогениды алюминия (III) и азот, скорость подачи галогенида алюминия (III, трехвалентный алюминий) поддерживают на уровне 0,1-0,6 см3/мин на каждый 1 см2 поверхности конденсации, а конденсацию ведут на подложке из компактного поликристаллического нитрида алюминия.

Известный способ обеспечивает получение нитрида алюминия в виде волокон с соотношением длины к диаметру более 100. Однако подложка из поликристаллического нитрида алюминия создает огромное число зародышей кристаллов AlN и они образуют комкообразные слои мягких нитей в виде войлока или ваты, элементы которых не пригодны из-за своей «вялости» и короткой длины для использования в качестве сенсорных зондов на кантилеверах атомно-силовых микроскопов.

Задачей настоящего изобретения является обеспечение технологии получения нитрида алюминия в виде упругих кристалловолокон с повышенным отношением длины к диаметру (более 200-300).

Поставленная задача решается за счет того, что в способе, включающем пропускание через нагретый алюминий галогенидов алюминия (III) и азота со скоростью подачи галогенидов алюминия (III) на уровне 0,1-6,0 см3/мин на каждый 1 см2 поверхности конденсации, конденсацию ведут на подложке из чистого графита.

Сущность способа заключается в следующем. Галогенид алюминия, например AlCl3 испаряли в отдельном реакторе, пары подавали в ванну, наполненную жидким алюминием, при температуре, достаточной для образования субгалогенида алюминия, например AlCl, AlF, или выше, газообразный субгалогенид поступает в пространство над ванной жидкого алюминия и подложкой из чистого графита. В то же пространство подают азот в соотношении 1:1,2 и выше относительно галогенида алюминия. На поверхности подложки идет реакция

3AlГ+N2=2AlN+AlГ3,

где Г - галогенид алюминия.

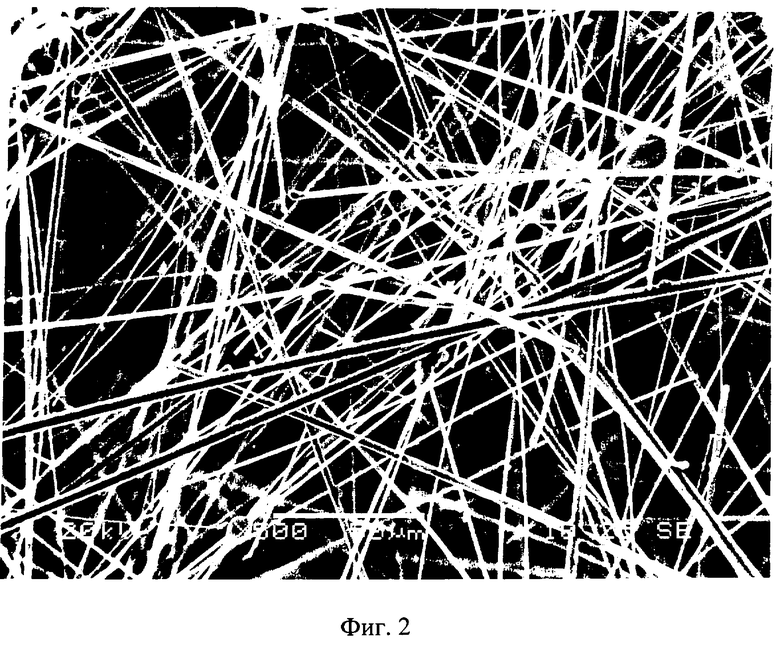

Нитрид алюминия образуется на активных центрах графитовой подложки в виде нитевидных кристалловолокон, хорошо разделенных относительно друг друга, формируемых в виде зарослей жестких травинок (фиг.1), совершенно отличных от войлочных или ватных образцов, получаемых по известному методу.

Способ иллюстрируется следующими примерами выполнения.

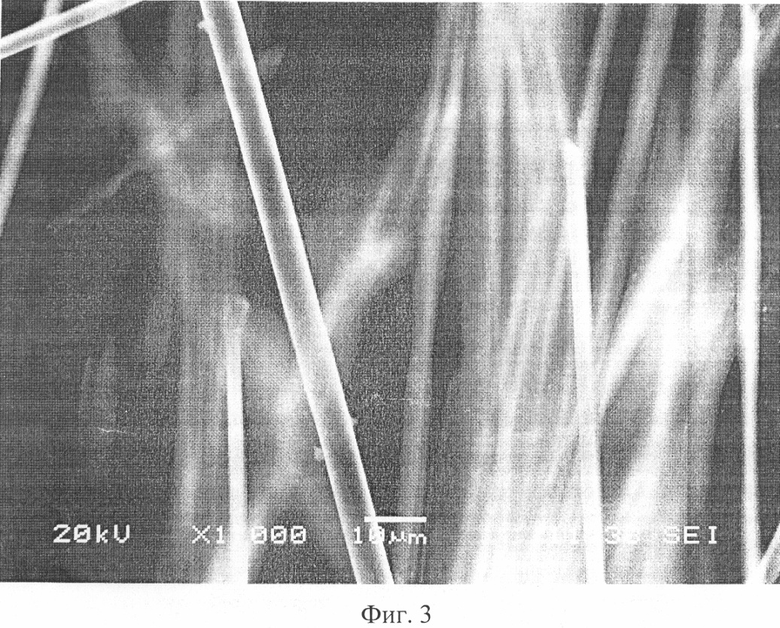

Пример 1. Трихлорид алюминия испаряли при температуре 195°С, пары подавали в ванну жидкого алюминия при температуре 1150°С. Над поверхностью ванны устанавливали пластинку из чистого графита диаметром 36 мм. Расход трихлорида составил 1,5 см3/мин. В пространство между поверхностью ванны и графитовой пластины подавали азот со скоростью 22 см3/мин. Продолжительность опыта составляла 1 час 40 мин. На поверхности графитовой пластины сформировался слой кристалловолокон в виде «кучи жесткой соломы» толщиной 5-6 мм. Рентгенофазовый анализ показал, что эта «куча соломы» состоит из нитрида алюминия. Снимки, полученные с помощью сканирующего электронного микроскопа JEOL JSM-5900 LV, показали, что нитрид алюминия представлен в виде нитевидных кристаллических волокон с соотношением диаметра к длине выше 400-500, что представлено на фиг.2.

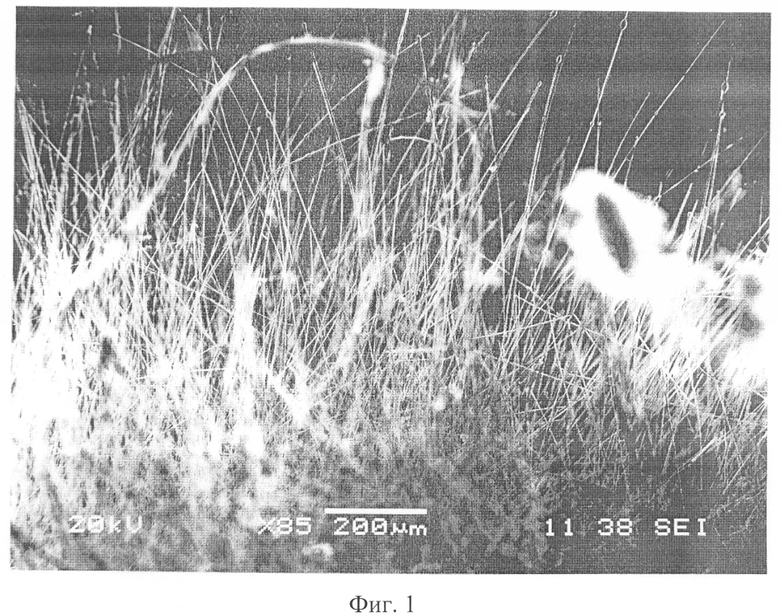

Пример 2. Трифторид алюминия испаряли при температуре 1280°С, пары подавали в ванну жидкого алюминия при температуре 1250°С. Над поверхностью ванны устанавливали пластину из чистого графита диаметром 36 мм. Расход трифторида составлял до 6 см3/мин. В пространство между поверхностью ванны и графитовой пластиной подавали азот со скоростью 23 см3/мин. Продолжительность опыта составляла 3,5 часа. На поверхности диска сформировался слой из волокон в виде «кучи соломы», край которой похож на «иголки ежика или дикобраза». Рентгенофазовый анализ показал, что эта «куча соломы» представляет слой нитрид алюминия в виде нитевидных кристалловолокон. Снимки этих кристалловолокон, полученные на электронном микроскопе JEOL JSM-5900 LV, приведены на фиг.3. Выделен фрагмент, где представлен оконечный участок волокна толщиной (диметром) 2,9 мкм, заканчивающийся острием порядка 60 нм. Такие кристалловолокна пригодны для использования в качестве зондов на кантилеверах атомно-силовых микроскопов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНОГО НИТРИДА АЛЮМИНИЯ | 2016 |

|

RU2617495C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНОГО НИТРИДА АЛЮМИНИЯ | 1996 |

|

RU2106298C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ КРИСТАЛЛОВ НИТРИДА АЛЮМИНИЯ | 2019 |

|

RU2738328C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИТРИДА АЛЮМИНИЯ | 2005 |

|

RU2312060C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОГО НИТРИДА АЛЮМИНИЯ, УСТАНОВКА И РЕАКЦИОННАЯ КАМЕРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2638975C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 1995 |

|

RU2074109C1 |

| Рост GaN нанотрубок, активированный легирующей примесью Si на подложках Si с тонким буферным слоем AlN | 2016 |

|

RU2711824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ОКСИНИТРИДА АЛЮМИНИЯ В РЕЖИМЕ ГОРЕНИЯ | 2008 |

|

RU2370472C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 2010 |

|

RU2428376C1 |

| РЕАКЦИОННАЯ КАМЕРА УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРСНОГО НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2631076C2 |

Изобретение может быть использовано для получения нитевидных кристаллов нитрида алюминия, пригодных для изготовления сенсорных зондов на кантилеверах атомно-силовых микроскопов. Способ получения нитевидного нитрида алюминия включает пропускание через нагретый алюминий газообразных реагентов в виде галогенидов алюминия (III) и азота и последующую конденсацию конечного продукта. Подачу галогенида алюминия (III) осуществляют со скоростью на уровне 0,1-6 см3/мин на каждый 1 см2 поверхности конденсации. Конденсацию ведут на подложке из чистого графита. Изобретение позволяет получить нитрид алюминия в виде кристалловолокон с отношением длины к диаметру более 200-300. 3 ил.

Способ получения нитевидного нитрида алюминия, включающий пропускание через нагретый алюминий газообразных реагентов в виде галогенидов алюминия (III) и азота и последующую конденсацию конечного продукта, при этом подачу галогенида алюминия (III) осуществляют со скоростью 0,1-6 см3/мин на каждый 1 см2 поверхности конденсации, отличающийся тем, что конденсацию ведут на подложке из чистого графита.

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНОГО НИТРИДА АЛЮМИНИЯ | 1996 |

|

RU2106298C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 1995 |

|

RU2074109C1 |

| 0 |

|

SU180936A1 | |

| Устройство для контроля толщины гальванического покрытия в процессе осаждения | 1980 |

|

SU968590A1 |

| Устройство для напыления сверхвысокомолекулярного полиэтилена | 2019 |

|

RU2715169C1 |

| US 4322395 A, 30.03.1982 | |||

| US 5688320 A, 18.11.1997 | |||

| КОСОЛАПОВА Т.Я | |||

| и др., Неметаллические тугоплавкие соединения, М.: Металлургия, 1985, с.117-129. | |||

Авторы

Даты

2007-12-10—Публикация

2006-04-25—Подача