Изобретение относится к технологии получения искусственных монокристаллов в условиях микрогравитации, используемых в различных областях техники.

Известен способ выращивания кристаллов методом направленной кристаллизации в условиях микрогравитации (см. статью James F. YEE et al. Journal Crystal Growth, v. 30 N 2, p.185-192, 1975 /1/). Способ включал размещение в кремниевой ампуле слитка исходного вещества, затем ампула размещалась в контейнере из нержавеющей стали, а контейнер - в технологической установке, выводимой на околоземную орбиту. Недостатком известного способа являлось наличие контакта между расплавом исходного вещества, используемого для выращивания кристалла, и стенками ампулы, что приводило к загрязнению получаемого кристалла примесями материала ампулы.

Известен способ получения кристаллов методом направленной кристаллизации в условиях микрогравитации (см. T. Nishinada et al. Journal Crystal Growth, v. 174, pp. 96-100, 1997 /2/). Недостатком известного способа является то, что при расплавлении исходного вещества расплав касается стенок кристаллизационной камеры (ампулы), а это в свою очередь приводит к загрязнению растущего кристалла материалом стенок ампулы. Обусловлено это тем, что внутренний объем кристаллизационной камеры и объем исходного вещества совпадают.

Наиболее близким к заявляемому по своей технической сущности и достигаемому результату является известный способ получения кристаллов методом направленной кристаллизации в условиях микрогравитации (патент США N 5205997).

Как следует из описания к патенту и иллюстрирующих его чертежей, при выращивании кристаллов в условиях микрогравитации сначала, после расплавления, осуществляют уменьшение кристаллизационной камеры, при этом поршень "удерживает расплав без свободного объема", т.е. расплав контактирует со стенками камеры. В процессе кристаллизации объем камеры увеличивают по мере перемещения фронта кристаллизации. При этом процесс увеличения нерегулируемый и неконтролируемый и происходит только за счет изменения плотности вещества при фазовом переходе "жидкость-твердое тело". И в процессе кристаллизации и расплав, и растущий кристалл контактируют со стенками кристаллизационной камеры.

Заявляемый в качестве изобретения способ получения кристаллов направлен на исключение контакта как расплава исходного вещества, так и растущего кристалла со стенками камеры. Для достижения этого результата уменьшение объема камеры при расплавлении исходного вещества осуществляют не исходя из жесткости пружины, как в прототипе (патент США N 5205997), а на рассчитанную, дозированную величину. При этом расчетное уменьшение объема должно не только исключить касание расплавом стенок, но исключить разрывы в сплошности расплава.

Заявляемое изобретение направлено на исключение контакта расплава исходного вещества со стенками кристаллизационной камеры в процессе выращивания кристаллов методом направленной кристаллизации в условиях микрогравитации.

Указанный результат достигается тем, что способ получения кристаллов включает осуществление направленной кристаллизации в условиях микрогравитации, при этом после расплавления исходного вещества объем кристаллизационной камеры уменьшают, а затем, по мере перемещения фронта кристаллизации от затравки, указанный объем постепенно увеличивают.

Отличительными признаками заявляемого способа являются:

- уменьшение объема кристаллизационной камеры после расплавления исходного вещества для роста кристалла;

- постепенное увеличение объема кристаллизационной камеры по мере перемещения фронта кристаллизации от затравки.

Уменьшение объема кристаллизационной камеры после расплавления исходного вещества необходимо по следующей причине. Подавляющее количество веществ, используемых для получения кристаллов, применяемых в технике, в процессе расплавления уменьшают свой объем и под действием сил поверхностного натяжения, стремясь обеспечить минимум свободной энергии, расплав теряет свою сплошность, разливаясь на два фрагмента, что исключает возможность получения кристалла. Поэтому, если в момент расплавления исходного вещества уменьшить объем кристаллизационной камеры, то разрыва в сплошности можно избежать. Изменить же объем кристаллизационной камеры можно известными методами, например, выполнив одну или несколько стенок камеры подвижными или с изменяемой геометрией. Как показали опыты, если выполнить кристаллизационную камеру цилиндрической, причем боковые стенки из не смачиваемого расплавом материала, а торцевые из смачиваемого, то расплав в невесомости размещается осесимметрично вдоль продольной оси камеры, не касаясь ее стенок. Однако, поскольку в процессе кристаллизации объем слитка будет возрастать, то для того, чтобы избежать касания расплавом стенок камеры (ампулы), ее объем, занятый расплавом, следует увеличивать в соответствии со скоростью перемещения фронта кристаллизации, например, перемещением одной из торцевых стенок, наиболее удаленной от затравки (или, соответственно, от первоначального положения фронта кристаллизации). Эту процедуру может осуществлять оператор вручную, но она легко может быть механизирована и/или автоматизирована. Величину первоначального уменьшения объема кристаллизационной камеры и последующее его увеличение и скорость этого увеличения можно легко рассчитать исходя из геометрии камеры и свойств исходного вещества - по изменению плотности при переходе из твердого состояния в расплав. При этом, если при росте кристалла первоначально расплавить не весь слиток исходного вещества с тем, чтобы его некоторая часть выполняла роль затравки, и учитывая тот факт, что граница раздела "расплав - твердая фаза" является смачиваемой, то контакт расплава с материалом камеры (ампулы) будет осуществляться по одной поверхности - смачиваемому подвижному торцу. Соответственно, удалив примыкающий к нему слой кристалла, можно получить практически по всей длине камеры высококачественный кристалл, лишенный загрязнений материалом ампулы.

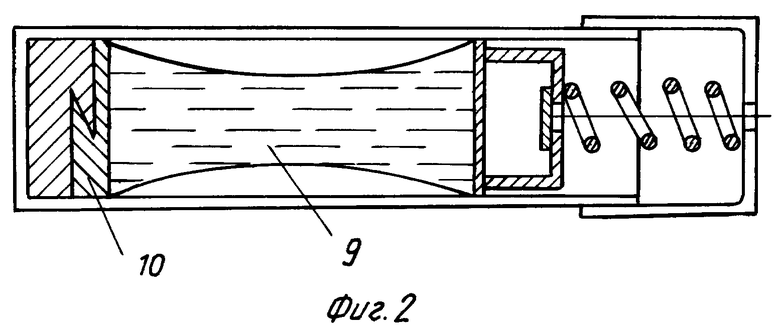

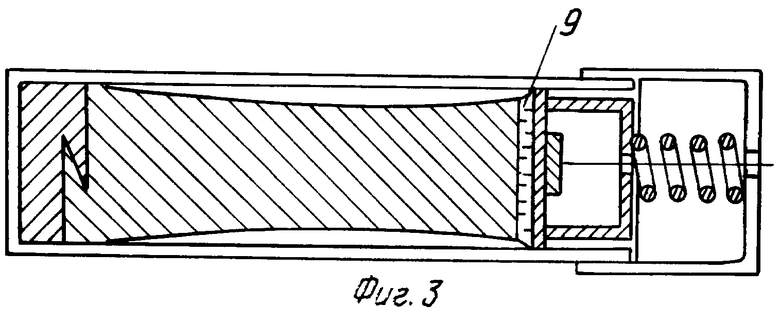

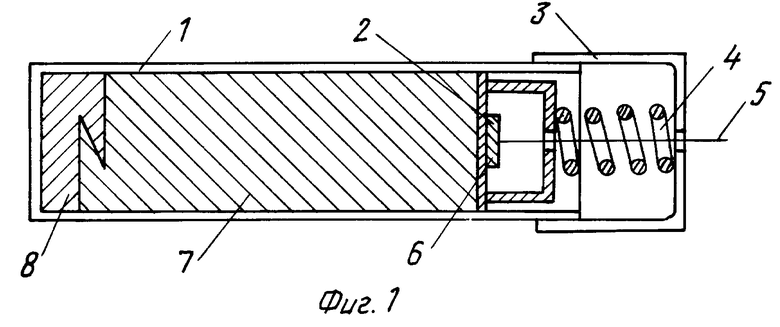

Сущность заявляемого изобретения поясняется примерами реализации способа получения кристаллов методом направленной кристаллизации в условиях микрогравитации и чертежами. На фиг.1 схематично показан продольный разрез ампулы перед плавкой, на фиг.2 показан тот же разрез после расплавления исходного вещества; на фиг.3 тот же разрез незадолго до завершения процесса кристаллизации.

Пример 1. В общем случае способ реализуется следующим образом. Сначала изготавливается кристаллизационная камера, например, в виде ампулы с глухим концом из материала, не смачиваемого расплавом исходного вещества, и одним из известных методов выращивается кристалл исходного вещества в виде цилиндрического слитка. Слиток размещается в ампуле и закрепляется известным образом, после чего камера (ампула) закрывается подвижной стенкой или перегородкой, выполненной, например, в виде поршня из материала, смачиваемого расплавом, которая перемещается до контакта с исходным веществом. Затем ампула помещается в технологическую установку.

После вывода на околоземную орбиту включается нагреватель технологической установки, обеспечивающий расплавление большей части слитка исходного вещества, оставляя в качестве затравки небольшую часть. Одновременно с расплавлением начинают уменьшать объем кристаллизационной камеры на расчетную величину путем перемещения поршня в сторону затравки с тем, чтобы не допустить касания расплавом стенок ампулы и разрыва в его сплошности. После этого начинают процесс выращивания кристалла методом направленной кристаллизации, для чего перемещают ампулу относительно нагревателя, одновременно перемещая поршень в сторону от затравки, чтобы исключить касание расплавом стенок ампулы в процессе затвердевания. После завершения процесса кристаллизации технологическую установку отключают.

Пример 2. Способ реализуется по принципиальной схеме, описанной в примере 1, с использованием конструкции ампулы, показанной на чертежах, с изменяемым объемом кристаллизационной камеры, позволяющей осуществить способ.

Ампула содержит корпус 1, выполненный из материала, не смачиваемого расплавом исходного вещества, например, из нитрида бора. Внутри корпуса размещен подвижный полый поршень 2, выполненный из материала, смачиваемого расплавом, например, из кварца. Корпус закрыт крышкой 3, относительно которой поршень подпружинен пружиной 4. Ампула снабжена ограничителем хода поршня, выполненным в виде размещенного в крышке штока 5, снабженного упором 6, размещенным в полом поршне. Шток соединен с приводом его перемещения (на чертеже не показан). В ампуле размещается исходное вещество для выращивания кристалла 7, которое закрепляется в корпусе ампулы с помощью известного элемента 8. В начале процесса получения кристалла большая часть исходного вещества расплавляется с образованием расплава 9 и небольшого количества твердой фазы 10, используемого в качестве затравки (фиг.2).

Ампула используется следующим образом. После размещения в корпусе ампулы 1 исходного вещества 7 для выращивания кристалла, подпружиненный поршень 2 устанавливается таким образом, чтобы он контактировал с исходным веществом 7 и имел возможность перемещения. В космосе включают нагреватель технологической установки, обеспечивающий расплавление большей части исходного слитка с сохранением его небольшой части в твердом состоянии для использования в качестве затравки 10. После перехода исходного вещества 7 в расплав 9 его объем уменьшается и под воздействием пружины 4 поршень 2 смещается влево, сжимая расплав 9 и не давая ему разъединиться на отдельные фрагменты, но исключая при этом контакт расплава со стенками корпуса 1 ампулы, что в свою очередь обеспечивается регламентированным ходом поршня 2 за счет его перемещения относительно упора 6, в результате которого, как показано на фиг.2, поршень упирается стенкой своей полости в упор 6. Величина хода поршня определяется исходя из изменения плотности (и, соответственно, объема) исходного вещества при переходе из твердого состояния в жидкое, в соответствии с которым и выбираются размеры ограничителя хода и полости поршня 2. В результате того, что поверхность раздела "затравка-расплав" по отношению к расплаву является смачиваемой и поршень выполнен из смачиваемого расплавом материала, а стенки корпуса ампулы выполнены из материала, не смачиваемого расплавом, под воздействием сил поверхностного натяжения расплав принимает форму, показанную на фиг. 2. После этого начинается процесс кристаллизации путем перемещения с заданной скоростью фронта кристаллизации от затравки в сторону поршня.

Одновременно с этим включают привод штока 5 для смещения его вправо. В результате этого упор 5 начинает смещать полый поршень 2 в сторону от затравки 10, увеличивая объем кристаллизационной камеры со скоростью, пропорциональной изменению плотности вещества при фазовом переходе и обеспечивая затвердевание растущего кристалла без увеличения его диаметра настолько, чтобы возникал контакт между ним и стенками ампулы. При достижении фронтом кристаллизации поршня перемещение штока 5 прекращают, установку выключают и охлаждают.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМПУЛА ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ В УСЛОВИЯХ МИКРОГРАВИТАЦИИ | 1998 |

|

RU2143016C1 |

| КОНТЕЙНЕР ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1996 |

|

RU2091515C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1996 |

|

RU2092629C1 |

| Осевой неразгруженный компенсатор | 2020 |

|

RU2732334C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ Bi(TeSe) ЭЛЕКТРОННОГО ТИПА ПРОВОДИМОСТИ | 1998 |

|

RU2157020C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2008 |

|

RU2382121C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2007 |

|

RU2355834C1 |

| Способ выращивания монокристаллов германия или кремния и устройство для его реализации | 2022 |

|

RU2791643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ ТИПА AB | 2008 |

|

RU2380461C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

Изобретение относится к технологии получения искусственных монокристаллов в условиях микрогравитации, используемых в различных областях техники. Техническим результатом изобретения является исключение контакта расплава исходного вещества со стенками кристаллизационной камеры в процессе выращивания кристаллов методом направленной кристаллизации в условиях микрогравитации. Способ получения кристаллов включает осуществление направленной кристаллизации в условиях микрогравитации, при этом после расплавления исходного вещества объем кристаллизационной камеры уменьшают, а затем по мере перемещения фронта кристаллизации от затравки указанный объем постепенно увеличивают. 3 ил.

Способ получения кристаллов в условиях микрогравитации, включающий уменьшение объема кристаллизационной камеры после расплавления исходного вещества и увеличение ее объема в процессе кристаллизации, отличающийся тем, что уменьшение объема кристаллизационной камеры осуществляют с исключение контакта расплава исходного вещества с ее стенками, а ее объем в процессе кристаллизации увеличивают со скоростью, пропорциональной изменению плотности вещества при фазовом переходе.

| US 5205997 A, 27.04.1993 | |||

| КОНТЕЙНЕР ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1996 |

|

RU2091515C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1996 |

|

RU2092629C1 |

| БЕЛЯКОВ И.Т | |||

| и др | |||

| Технология в космосе | |||

| - М.: Машиностроение, 1974, с.146 - 152. | |||

Авторы

Даты

2000-07-20—Публикация

1998-07-07—Подача