Изобретение относится к нефтегазодобывающей промышленности и предназначено для опрессовки колонны труб в скважинах.

Известен опрессовочный пакер (патент RU №2153570, МПК 7 Е21В 33/12, опубл. 27.07.2000 г.), включающий корпус, узел герметизации с упорным элементом, нижней втулкой и камерой уплотнения, перепускное устройство и обратный клапан, при этом он имеет клапанный узел со срезными элементами, шаровым клапаном и седлом под этот клапан в виде цилиндрической втулки, а корпус имеет кольцевой бурт ограничения перемещения нижней втулки, кольцевую проточку, ступенчатую кольцевую выточку и радиальные отверстия для установки срезных винтов, при этом перепускное устройство выполнено в виде золотника с внутренней ступенчатой выточкой, соответствующей внутренней ступенчатой выточке корпуса, пружиной и регулировочной гайкой, устанавливающей усилие пружины и длину хода золотника, а камера уплотнения образована уплотнительным элементом и кольцевой проточкой корпуса.

Наиболее близким по технической сущности является пакер (патент RU №2125148, МПК 7 Е21В 33/12, опубл. 20.01.1999 г.), содержащий цилиндрический корпус с центральным осевым каналом и седлом на внутренней поверхности, установленный на корпусе уплотнительный элемент с нижней опорой и распорным кольцом, кожух, образующий внутренней поверхностью с наружной поверхностью корпуса кольцевое пространство, поршень, размещенный в кольцевом пространстве, подпружиненный толкатель, связанный с поршнем, клапанный узел, размещенный на седле корпуса и выполненный в виде подвижной в осевом направлении втулки с опорными сухарями, срезным элементом и седлом на верхнем торце, шаровой запорный элемент, установленный в седле втулки, при этом корпус выполнен с осевыми каналами, соединяющими кольцевое пространство с центральным осевым каналом, а срезной элемент установлен на втулке с возможностью ограничения продольного перемещения шарового элемента.

Как аналогу, так и прототипу в той или иной степени присущи общие недостатки:

- во-первых, сложность конструкции, обусловленная большим количеством узлов и деталей;

- во-вторых, сложность изготовления, обусловленная большим количеством технически сложных деталей, что ведет к удорожанию конструкции в целом и, как следствие, высокой ее стоимости.

Технической задачей изобретения является упрощение конструкции и, как следствие, снижение металлоемкости и стоимости устройства.

Поставленная техническая задача решается устройством для опрессовки колонны труб, содержащим цилиндрический корпус, установленный на корпусе уплотнительный элемент, седло.

Новым является то, что седло выполнено в виде верхнего торца сужения центрального канала опрессовочной муфты, установленной на колонне труб ниже интервала опрессовки, а уплотнительный элемент выполнен в виде сферического нижнего торца корпуса, оснащенного сверху ловильной головкой с центратором, причем сферический торец цилиндрического корпуса выполнен с возможностью герметичного взаимодействия с седлом.

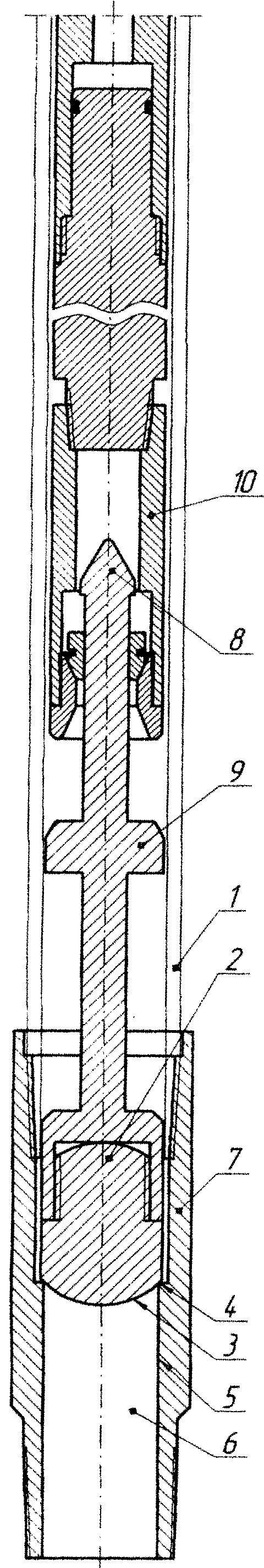

На чертеже в продольном разрезе изображено предлагаемое устройство.

Устройство для опрессовки колонны труб 1 содержит цилиндрический корпус 2 с уплотнительным элементом 3, седло 4. Седло 4 выполнено в виде верхнего торца сужения 5 центрального канала 6 опрессовочной муфты 7, установленной на колонне труб 1 ниже интервала опрессовки. Уплотнительный элемент 3 выполнен в виде сферического нижнего торца корпуса, оснащенного сверху ловильной головкой 8 с центратором 9, причем сферический торец 3 цилиндрического корпуса 2 выполнен с возможностью герметичного взаимодействия с седлом 4. Центратор 9 выполнен в виде парашюта и обладает большим гидравлическим сопротивлением.

Устройство для опрессовки колонны труб работает следующим образом.

Опрессовочную муфту 7, как показано на чертеже, спускают в составе колонны труб 1 в скважину. Далее с устья скважины в колонну труб 1 сбрасывают цилиндрический корпус 2 с уплотнительным элементом 3. По мере достижения цилиндрическим корпусом 2 интервала опрессовки колонны труб 1, цилиндрический корпус 2, выполненный в виде сферического торца 3, садится на седло 4 опрессовочной муфты и перекрывает сужение 5 центрального канала 6. В процессе спуска и посадки цилиндрический корпус 2 центрируется в колонне труб 1 с помощью центратора 9. Колонну труб 1 доливают технологической жидкостью и производят ее опрессовку. После проведения опрессовки, согласно утвержденному плану работ, давление в колонне труб 1 стравливают.

Далее подачей жидкости в межколонное пространство (не показано), вымывают цилиндрический корпус 2 из колонны труб 1. Из межколонного пространства поток жидкости попадает снизу в колонну труб 1 и воздействует снизу на сферический торец 3, приподнимая цилиндрический корпус 2 и благодаря центратору 9, который выполнен в виде парашюта и обладает большим гидравлическим сопротивлением, поток жидкости вымывает цилиндрический корпус 2 из колонны труб 1.

Когда давления потока жидкости не достаточно для вымыва цилиндрического корпуса 2 на поверхность, то в колонну труб 1 спускают ловильный инструмент 10 любой известной конструкции, например наружную труболовку. Производят захват цилиндрического корпуса 2 за ловильную головку 8 и извлекают цилиндрический корпус 2 с уплотнительным инструментом 3 из колонны труб 1.

Предлагаемое устройство имеет простую конструкцию, в связи с чем, оно является дешевым и легким в изготовлении, а это позволяет сэкономить материальные и финансовые средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР ДЛЯ ОПРЕССОВКИ КОЛОННЫ ТРУБ | 2006 |

|

RU2313653C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2009 |

|

RU2379469C1 |

| ОПРЕССОВОЧНЫЙ ПАКЕР | 1998 |

|

RU2153570C2 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2010 |

|

RU2431732C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2010 |

|

RU2425958C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2005 |

|

RU2310057C2 |

| КЛАПАН ДЛЯ ОБСАДНОЙ КОЛОННЫ | 2006 |

|

RU2335619C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2005 |

|

RU2279537C1 |

| КЛАПАН ДЛЯ ОБСАДНОЙ КОЛОННЫ | 2006 |

|

RU2310740C1 |

| Пакер | 1991 |

|

SU1808993A1 |

Изобретение относится к нефтегазодобывающей промышленности и предназначено для опрессовки колонны труб в скважинах. Обеспечивает дешевый и легкий способ изготовления. Устройство содержит цилиндрический корпус 2 с уплотнительным элементом 3, седло 4. Седло 4 выполнено в виде верхнего торца сужения 5 центрального канала 6 опрессовочной муфты 7, установленной на колонне труб ниже интервала опрессовки. Уплотнительный элемент 3 выполнен в виде сферического нижнего торца корпуса, оснащенного сверху ловильной 8 головкой с центратором 9. Сферический торец цилиндрического корпуса 2 выполнен с возможностью герметичного взаимодействия с седлом. 1 ил.

Устройство для опрессовки колонны труб, содержащее цилиндрический корпус, установленный на корпусе уплотнительный элемент, седло, отличающееся тем, что седло выполнено в виде верхнего торца сужения центрального канала опрессовочной муфты, установленной на колонне труб ниже интервала опрессовки, а уплотнительный элемент выполнен в виде сферического нижнего торца корпуса, оснащенного сверху ловильной головкой, причем сферический торец цилиндрического корпуса выполнен с возможностью герметичного взаимодействия с седлом.

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ БУРИЛЬНЫХ ТРУБ | 1989 |

|

RU2018633C1 |

| Устройство для опрессовки бурильной колонны в скважине | 1986 |

|

SU1411424A1 |

| Устройство для опрессовки бурильной колонны в скважине | 1985 |

|

SU1298349A1 |

| УСТРОЙСТВО для ОПРЕССОВКИ колонны ТРУБ в СКВАЖИНЕ | 0 |

|

SU369242A1 |

| Устройство для опрессовки бурильных труб в скважине | 1985 |

|

SU1344890A1 |

| Устройство для опрессовки колонны бурильных труб в скважине | 1985 |

|

SU1320381A1 |

| Приспособление против раскатывания саней | 1930 |

|

SU27836A1 |

| US 3542126 A1, 24.11.1970. | |||

Авторы

Даты

2007-12-10—Публикация

2006-06-05—Подача