Изобретение относится к компрессоростроению и используется для транспортировки природного газа.

Известны центробежные компрессоры (нагнетатели) для транспортировки природного газа (А.И.Апанасенко, Н.К.Крившич, Н.О.Федоренко. Монтаж, испытания и эксплуатация газоперекачивающих агрегатов в блочно-контейнерном исполнении. Л.: Недра, 1991 г.).

Положительными качествами этих компрессоров являются их высокая вибрационная и эрозионная надежность при работе в потоке природного газа, обусловленные двухопорной заделкой и повышенной толщиной лопаток, включая их кромочные части. Этим объясняется повсеместное применение центробежных нагнетателей как в отечественных, так и в зарубежных газотранспортных системах.

Однако из-за радиального направления потока газа, наличия радиальных диффузоров и поворотов потока на 180° к последующим ступеням сжатия, применение центробежных нагнетателей связано с ограничением уровня политропного КПД значениями 85...87% и большими массогабаритными показателями, имеющими, например, массу 25 т и высоту более 2 м при мощности, потребляемой нагнетателем, 16 МВт. Последнее значительно усложняет и удорожает газоперекачивающее оборудование и его эксплуатацию как из-за повышенной металлоемкости самих нагнетателей, так и необходимости установки тяжелых фундаментов и эксплуатационных приспособлений повышенной грузоподъемности и мощности.

Известны осевые компрессоры, имеющие высокую вибрационную надежность, полученную за счет специального соотношения между углами входа и выхода рабочих и направляющих лопаток, у которых динамические напряжения в облопатывании не превышают 25 МПа (патент №1627756, 1988 г.).

Как показал анализ политропный КПД этих компрессоров с патрубками подвода и отвода под углом 90° достигает 90,5%. В прямоточном варианте (без патрубков), невозможном в многоступенчатых центробежных компрессорах из-за поворота потока перед каждой последующей ступенью, политропный КПД осевого компрессора достигает 93% (В.В.Огнев, В.И.Образцов, А.И.Гительман, И.Н.Хазов. Новое поколение турбокомпрессорных агрегатов различного назначения на базе осевых компрессоров. Компрессорная техника и пневматика. №10-11, 1996 г.).

Применение указанных осевых компрессоров для перекачки природного газа более рационально, поскольку они имеют более высокий политропный КПД (90% вместо 85...87% центробежного компрессора) и значительно меньшие массогабаритные показатели (7 т вместо 25 т, диаметр менее 1 м вместо более 2 м и т.п.), чем у центробежных машин. Отрицательным свойством указанных осевых компрессоров является недостаточная вибрационная и эрозионная надежность проточной части в потоке природного газа из-за малой толщины тела и кромок лопаток. Так, например, у центробежного нагнетателя потребляемой мощностью 16 МВт, средняя толщина лопаток составляет 8 мм, радиус входной кромки - 2,5 мм, выходной - 1,5 мм, а средняя скорость потока в межлопаточных каналах не превышает 150 м/с. В указанных осевых компрессорах средняя толщина лопаток не превышает 6 мм, радиус входных и выходных кромок лопаток не превышает соответственно 1,35 мм и 0,35 мм, а скорости потока, набегающего на профиль превышают 150 м/с.

Известны осевые компрессоры с повышенной вибрационной и эрозионной надежностью, специально спроектированные для работы на природном газе высокого давления. Эти компрессоры имеют низкий уровень изгибных напряжений (40 МПа), малые значения скоростей набегающего потока на профиль (менее 100 м/с), утолщенные профили с повышенными значениями радиусов входных и выходных кромок. Указанные осевые компрессоры имеют высокий КПД (более 90%), малую массу и пониженные радиальные габариты (В.М.Чепкин, Е.Ю.Марчуков, И.Е.Уваров, В.А.Фаминский. "Турбонагнетатель с осевым газовым компрессором". Труды Третьего Международного симпозиума "Потребители-Производители компрессоров и компрессорного оборудования", Санкт-Петербург, 1997 г.).

Однако и эти осевые компрессоры недостаточно надежны, поскольку износоопределяющая геометрия их облопатывания не достигает параметров центробежного аналога, так как толщина профиля колеблется от 3,5 до 9 мм, а радиусы входных и выходных кромок колеблются от 0,4 до 0,8 мм. Осевым компрессором, наиболее близким по технической сущности и решаемой задаче, является осевой компрессор нагнетательного модуля по Патенту №2106537 (1998 г.). В этом компрессоре повышенная вибрационная и эрозионная надежность достигается за счет увеличенного расстояния между лопатками, уменьшения относительной длины лопаток и специально выбранного расстояния от входной кромки лопатки до положения максимума распределенной вдоль профиля нагрузки. Однако в указанном компрессоре не определены условия возникновения нестационарных сил, приводящих к недопустимому уровню вибрационных напряжений, которые могут вызывать снижение вибрационной надежности вплоть до усталостных поломок лопаток. Кроме того, в этом компрессоре при работе на природном газе может иметь место недостаточная эрозионная надежность, поскольку геометрия, определяющая износоустойчивость лопаток, т.е. толщина их профиля, радиус входных и выходных кромок и другие факторы, не определены. Это может приводить к преждевременному эрозионному разрушению профильных элементов проточной части, и, как следствие, к снижению ресурса осевого нагнетателя.

Задачей предлагаемого изобретения является повышение вибрационной и эрозионной надежности осевого компрессора при транспортировке природного газа до уровня, достигнутого в центробежных нагнетателях (компрессорах) при многолетней транспортировке природного газа в составе магистральных газопроводов.

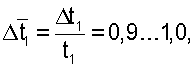

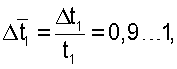

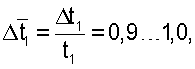

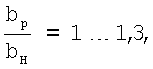

Поставленная задача решается за счет того, что в осевом компрессоре для транспортировки природного газа, содержащем корпус с входными и выходными устройствами, имеющий лопатки входного направляющего аппарата, промежуточных направляющих аппаратов, выходного спрямляющего аппарата и ротор с рабочими лопатками, при длине всех лопаток корпуса и ротора, определенной соотношением  предлагается относительное тангенциальное смещение смежных направляющих аппаратов определить соотношением

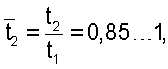

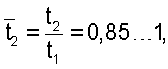

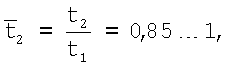

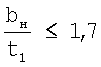

предлагается относительное тангенциальное смещение смежных направляющих аппаратов определить соотношением  отношение шагов смежных рабочих и направляющих решеток определить соотношением

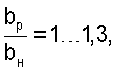

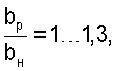

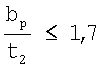

отношение шагов смежных рабочих и направляющих решеток определить соотношением  зависимость хорд лопаток смежных рабочих и направляющих аппаратов определить соотношением

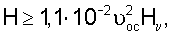

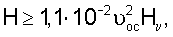

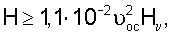

зависимость хорд лопаток смежных рабочих и направляющих аппаратов определить соотношением  уровень внутреннего демпфирования материала лопаток определить логарифмическим декрементом δb≥0,04, уровень конструкционного демпфирования в замках крепления лопаток определить логарифмическим декрементом δк≥0,03, уровень аэродинамического демпфирования определить логарифмическим декрементом δа≥0,05, износоопределяющие размеры лопаток и решеток определить значениями b≥0,1Dн, Cmax≥0,09b, Rвх≥0,26Сmax, Rвых≥0,14Сmax, густоту решеток направляющих и рабочих лопаток на среднем радиусе определить соотношением

уровень внутреннего демпфирования материала лопаток определить логарифмическим декрементом δb≥0,04, уровень конструкционного демпфирования в замках крепления лопаток определить логарифмическим декрементом δк≥0,03, уровень аэродинамического демпфирования определить логарифмическим декрементом δа≥0,05, износоопределяющие размеры лопаток и решеток определить значениями b≥0,1Dн, Cmax≥0,09b, Rвх≥0,26Сmax, Rвых≥0,14Сmax, густоту решеток направляющих и рабочих лопаток на среднем радиусе определить соотношением  и

и  износоопределяющие свойства материала лопаток определить соотношениями по твердости

износоопределяющие свойства материала лопаток определить соотношениями по твердости  по пределу прочности σb≥700 МПа, где

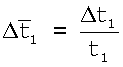

по пределу прочности σb≥700 МПа, где  - относительное тангенциальное смещение смежных направляющих аппаратов, Δt1 - тангенциальное смещение первого из смежных направляющих аппаратов, t1 - шаг первого из смежных направляющих аппаратов, t2 - шаг решетки смежного рабочего колеса, b - хорда профиля, Dн - наружный диаметр проточной части, bp - хорда профиля рабочей лопатки, bн - хорда профиля последующего направляющего аппарата, Сmax - максимальная толщина профильной части лопатки, Rвх - радиус входной кромки профиля, Rвых - радиус выходной кромки профиля, υос - осевая скорость (м/с) потока, набегающего на решетку.

- относительное тангенциальное смещение смежных направляющих аппаратов, Δt1 - тангенциальное смещение первого из смежных направляющих аппаратов, t1 - шаг первого из смежных направляющих аппаратов, t2 - шаг решетки смежного рабочего колеса, b - хорда профиля, Dн - наружный диаметр проточной части, bp - хорда профиля рабочей лопатки, bн - хорда профиля последующего направляющего аппарата, Сmax - максимальная толщина профильной части лопатки, Rвх - радиус входной кромки профиля, Rвых - радиус выходной кромки профиля, υос - осевая скорость (м/с) потока, набегающего на решетку.

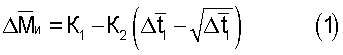

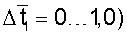

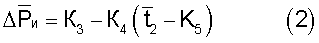

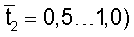

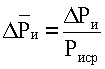

Предлагаемые соотношения базируются на результатах большого числа выполненных расчетов и экспериментов, которые показали, что основные нестационарные силы, действующие на лопатки, в частности, связанные с пересечением кромочных следов, могут быть приближенно описаны в следующей форме:

(в области

(в области  )

)

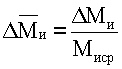

Здесь  и

и  - соответственно относительный нестационарный изгибающий момент и относительная нестационарная нагрузка, действующие на лопатку, ΔМи и ΔPи - соответственно размах нестационарного изгибающего момента и размах нестационарной нагрузки, Миср и Риср - соответственно осредненные во времени нестационарный изгибающий момент и нестационарная нагрузка.

- соответственно относительный нестационарный изгибающий момент и относительная нестационарная нагрузка, действующие на лопатку, ΔМи и ΔPи - соответственно размах нестационарного изгибающего момента и размах нестационарной нагрузки, Миср и Риср - соответственно осредненные во времени нестационарный изгибающий момент и нестационарная нагрузка.

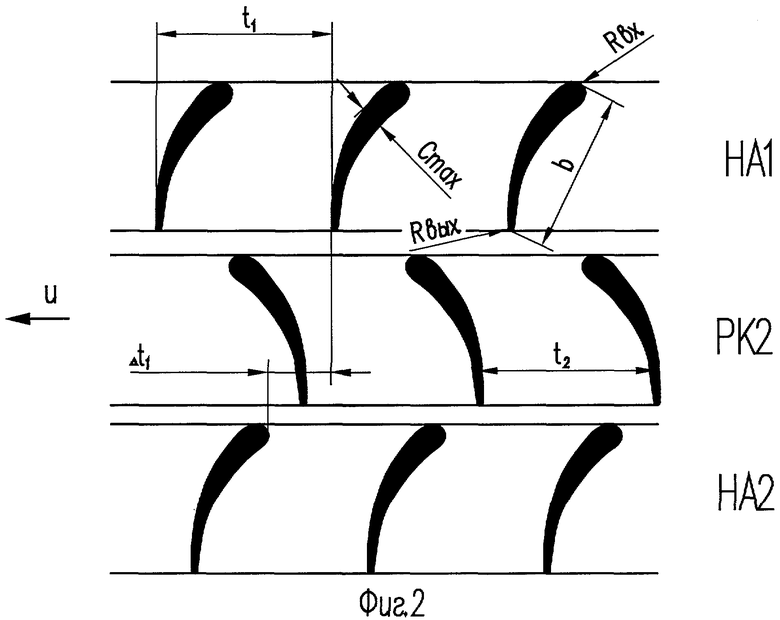

- относительное тангенциальное смещение смежных направляющих аппаратов, t1 - шаг лопаток, предшествующего (по потоку) направляющего аппарата, Δt1 - тангенциальное смещение последующего (смежного) направляющего аппарата по отношению к предшествующему (см. фиг.2),

- относительное тангенциальное смещение смежных направляющих аппаратов, t1 - шаг лопаток, предшествующего (по потоку) направляющего аппарата, Δt1 - тангенциальное смещение последующего (смежного) направляющего аппарата по отношению к предшествующему (см. фиг.2),  t2 - шаг лопаток рабочего колеса, расположенного после предшествующего направляющего аппарата, K1=0,5, К2=4, К3=1, К4=1,5, К5=0,5 - постоянные аппроксимации теоретических и экспериментальных результатов.

t2 - шаг лопаток рабочего колеса, расположенного после предшествующего направляющего аппарата, K1=0,5, К2=4, К3=1, К4=1,5, К5=0,5 - постоянные аппроксимации теоретических и экспериментальных результатов.

Как следует из (1) и (2), интенсивность нестационарных нагрузок может быть минимизирована при  и

и  близких к единице.

близких к единице.

Как показали расчеты и эксперименты, заметному снижению вибрационных напряжений способствуют также различные формы рассеивания энергии за счет внутреннего демпфирования материала лопаток, конструкционного демпфирования в их заделке, аэродинамического демпфирования колебаний лопатки в потоке газа и др.. В частности, расчеты и эксперименты показали, что повышение плотности газа в 10...20 раз вызывает повышение вибрационных напряжений не более, чем в 4...8 раз за счет суммарного действия различных видов демпфирования.

Как известно, наиболее достоверной характеристикой демпфирования является безразмерная величина - логарифмический декремент затухания δ, который для заметного повышения вибронадежности должен иметь значения не менее 0,03.

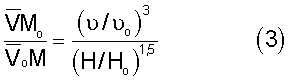

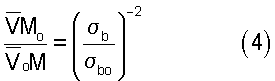

Что касается эрозионной надежности, то большой объем выполненных расчетных и экспериментальных исследований показал, следующее. Эрозионная надежность в значительной мере зависит от потери объема материала элементов проточной части при работе на природном газе с повышенным содержанием примесей твердых и жидких частиц. Большинство рассмотренных теоретических и экспериментальных результатов свидетельствуют о возможности определить количественные значения потерянного объема (или массы) следующими соотношениями:

Здесь  , потерянный объем или масса, отнесенные к объему или массе воздействующих твердых или жидких частиц, υ - скорость потока, H - твердость материала преграды (в нашем случае - лопаточного аппарата), σb - предел прочности преграды, М - масса металла преграды.

, потерянный объем или масса, отнесенные к объему или массе воздействующих твердых или жидких частиц, υ - скорость потока, H - твердость материала преграды (в нашем случае - лопаточного аппарата), σb - предел прочности преграды, М - масса металла преграды.

Индекс "О" соответствует параметрам эталонной преграды, в качестве которой следует выбирать лопаточный аппарат центробежного аналога, имеющего проверенную эрозионную надежность.

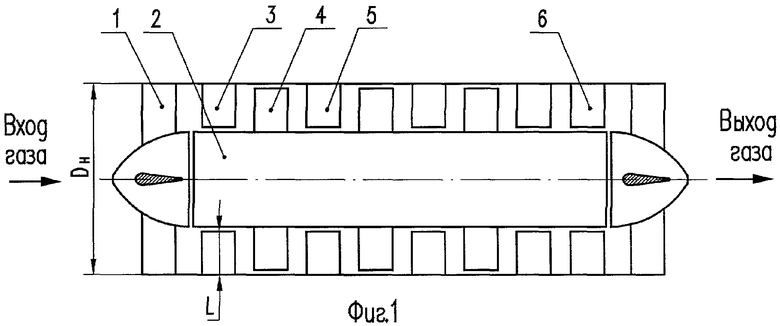

На фиг.1 представлен общий вид осевого компрессора для транспортировки природного газа. Осевой компрессор содержит корпус 1 с входными и выходными устройствами, включающими в себя, входной конфузор и выходной диффузор, подшипники, уплотнения и т.п. В корпусе установлены лопатки входного направляющего аппарата 3, промежуточных направляющих аппаратов 5 и спрямляющего аппарата 6. Компрессор содержит ротор 2 с рабочими лопатками 4. Dн - наружный диаметр проточной части, L - длина профильной части лопатки.

На фиг.2 представлена развертка на плоскость поперечных сечений смежных решеток лопаток предшествующего направляющего аппарата (НА1), лопаток рабочего колеса (РК2) и лопаток последующего направляющего аппарата (НА2).

Длина L (см. фиг.1) всех лопаток корпуса и ротора должна быть определена соотношением  При этом относительное тангенциальное смещение смежных направляющих аппаратов необходимо определить соотношением

При этом относительное тангенциальное смещение смежных направляющих аппаратов необходимо определить соотношением  отношение шагов смежных рабочих и направляющих решеток определить соотношением

отношение шагов смежных рабочих и направляющих решеток определить соотношением  зависимость хорд лопаток смежных рабочих и направляющих аппаратов определить соотношением

зависимость хорд лопаток смежных рабочих и направляющих аппаратов определить соотношением  уровень внутреннего демпфирования материала лопаток определить логарифмическим декрементом δb≥0,04, уровень конструкционного демпфирования в замках крепления лопаток определить логарифмическим декрементом δk≥0,03, уровень аэродинамического демпфирования определить логарифмическим декрементом δa≥0,05, износоопределяющие размеры лопаток и решеток определить значениями b≥0,1 Dн, Cmax≥0,09b, Rвх≥0,26Сmax, Rвых≥0,14Сmax, густоту решеток направляющих и рабочих лопаток на среднем радиусе определить соотношением

уровень внутреннего демпфирования материала лопаток определить логарифмическим декрементом δb≥0,04, уровень конструкционного демпфирования в замках крепления лопаток определить логарифмическим декрементом δk≥0,03, уровень аэродинамического демпфирования определить логарифмическим декрементом δa≥0,05, износоопределяющие размеры лопаток и решеток определить значениями b≥0,1 Dн, Cmax≥0,09b, Rвх≥0,26Сmax, Rвых≥0,14Сmax, густоту решеток направляющих и рабочих лопаток на среднем радиусе определить соотношением  и

и  износоопределяющие свойства материала лопаток определить соотношениями по твердости

износоопределяющие свойства материала лопаток определить соотношениями по твердости  по пределу прочности σв≥700 МПа, где

по пределу прочности σв≥700 МПа, где  - относительное тангенциальное смещение смежных направляющих аппаратов, t1 - шаг первого из смежных направляющих аппаратов, Δt1 - тангенциальное смещение первого из смежных направляющих аппаратов, t2 - шаг решетки смежного рабочего колеса, b - хорда профиля, DН - наружный диаметр проточной части, bp - хорда профиля рабочей лопатки, bH - хорда профиля последующего направляющего аппарата, Сmax - максимальная толщина профильной части лопатки, Rвх - радиус входной кромки профиля, Rвых - радиус выходной кромки профиля, υoc - осевая скорость (м/с) потока, набегающего на решетку.

- относительное тангенциальное смещение смежных направляющих аппаратов, t1 - шаг первого из смежных направляющих аппаратов, Δt1 - тангенциальное смещение первого из смежных направляющих аппаратов, t2 - шаг решетки смежного рабочего колеса, b - хорда профиля, DН - наружный диаметр проточной части, bp - хорда профиля рабочей лопатки, bH - хорда профиля последующего направляющего аппарата, Сmax - максимальная толщина профильной части лопатки, Rвх - радиус входной кромки профиля, Rвых - радиус выходной кромки профиля, υoc - осевая скорость (м/с) потока, набегающего на решетку.

Транспортируемый газ поступает через входной конфузор во входной направляющий аппарат 3, который придает потоку необходимое направление движения, после чего газ поступает на рабочие лопатки 4 ротора 2. От лопаток 4 к газу подводится механическая энергия, вследствие чего его давление возрастает. Затем газ поступает в промежуточные направляющие аппараты 5, в которых происходит изменение направления движения потока и дальнейшее возрастание давления. При выходе из последнего промежуточного направляющего аппарата газ поступает в спрямляющий аппарат 6 и выходной диффузор, после чего поступает в газопровод. Благодаря предлагаемым соотношениям обеспечивается повышенная вибрационная и эрозионная надежность, достигающая уровня центробежных нагнетателей (компрессоров) магистральных газопроводов с сохранением высокого уровня КПД и малых массогабаритных показателей, присущих осевым компрессорам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ВИДА КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2598983C1 |

| СПОСОБ ОТСТРОЙКИ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ ОТ АВТОКОЛЕБАНИЙ (ВАРИАНТЫ) | 2006 |

|

RU2317419C2 |

| МОДУЛЬ НАГНЕТАТЕЛЬНЫЙ ДЛЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 1995 |

|

RU2106537C1 |

| МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОР ТУРБОМАШИНЫ | 2012 |

|

RU2525997C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОЙ МАШИНЫ | 2005 |

|

RU2296245C1 |

| ЛОПАТОЧНЫЙ ДИФФУЗОР ЦЕНТРОБЕЖНОЙ МАШИНЫ | 2009 |

|

RU2406880C2 |

| ИНЕРЦИОННЫЙ ОЧИСТИТЕЛЬ ГАЗА | 2003 |

|

RU2226121C1 |

| Рабочее колесо осевого компрессора газотурбинного двигателя | 2015 |

|

RU2631850C2 |

| Рабочая лопатка паровой турбины | 2023 |

|

RU2815341C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2324833C2 |

Изобретение относится к компрессоростроению и используется для транспортировки природного газа. Осевой компрессор для транспортировки природного газа содержит корпус с лопатками направляющих аппаратов и ротор с рабочими лопатками. Задачей предлагаемого изобретения является повышение вибрационной и эрозионной надежности осевого компрессора до уровня центробежных нагнетателей (компрессоров), эксплуатирующихся на магистральных газопроводах. Поставленная задача решается за счет того, что значения тангенциального смещения лопаток смежных направляющих аппаратов, отношение шагов решеток смежных рабочих и направляющих аппаратов, отношение хорд лопаток смежных рабочих и направляющих аппаратов, логарифмические декременты затухания, характеризующие уровни внутреннего, конструкционного и аэродинамического демпфирования, характеристики износоустойчивой геометрии лопаток и другие характеристики определены соотношениями, обеспечивающими повышенную вибрационную и эрозионную надежность при сохранении повышенного КПД, превосходящего на 4...9% КПД центробежных нагнетателей, и сохранении низких массогабаритных показателей, которые в 2...4 раза меньше, чем у центробежных нагнетателей. 2 ил.

Осевой компрессор для транспортировки природного газа, содержащий корпус с входными и выходными устройствами, имеющий лопатки входного направляющего аппарата, промежуточных направляющих аппаратов, выходного спрямляющего аппарата и ротор с рабочими лопатками, при длине L всех лопаток корпуса и ротора, определенной соотношением  отличающийся тем, что относительное тангенциальное смещение смежных направляющих аппаратов определено соотношением

отличающийся тем, что относительное тангенциальное смещение смежных направляющих аппаратов определено соотношением  отношение шагов смежных рабочих и направляющих решеток определено соотношением

отношение шагов смежных рабочих и направляющих решеток определено соотношением  зависимость хорд лопаток смежных рабочих и направляющих аппаратов определено соотношением

зависимость хорд лопаток смежных рабочих и направляющих аппаратов определено соотношением  уровень внутреннего демпфирования материала лопаток определен логарифмическим декрементом δВ≥0,04, уровень конструкционного демпфирования в замках крепления лопаток определен логарифмическим декрементом δk≥0,03, уровень аэродинамического демпфирования определен логарифмическим декрементом δа≥0,05, износоопределяющие размеры лопаток и решеток определены значениями b≥0,1Dн, Cmax≥0,09b, Rвх≥0,26Сmax, Rвых≥0,14Сmax, густота решеток направляющих и рабочих лопаток на среднем радиусе определена соотношением

уровень внутреннего демпфирования материала лопаток определен логарифмическим декрементом δВ≥0,04, уровень конструкционного демпфирования в замках крепления лопаток определен логарифмическим декрементом δk≥0,03, уровень аэродинамического демпфирования определен логарифмическим декрементом δа≥0,05, износоопределяющие размеры лопаток и решеток определены значениями b≥0,1Dн, Cmax≥0,09b, Rвх≥0,26Сmax, Rвых≥0,14Сmax, густота решеток направляющих и рабочих лопаток на среднем радиусе определена соотношением  и

и  износоопределяющие свойства материала лопаток определены соотношениями по твердости

износоопределяющие свойства материала лопаток определены соотношениями по твердости  по пределу прочности σb≥700 МПа, где

по пределу прочности σb≥700 МПа, где  - относительное тангенциальное смещение смежных направляющих аппаратов, t1 - шаг решетки первого из смежных направляющих аппаратов, Δt1 - тангенциальное смещение первого из смежных направляющих аппаратов, t2 - шаг решетки смежного рабочего колеса, b - хорда профиля, Dн - наружный диаметр проточной части, bр - хорда профиля рабочей лопатки, bн - хорда профиля последующего направляющего аппарата, Cmax - максимальная толщина профильной части лопатки, Rвх - радиус входной кромки профиля, Rвых - радиус выходной кромки профиля, υoc - осевая скорость (м/с) потока, набегающего на решетку.

- относительное тангенциальное смещение смежных направляющих аппаратов, t1 - шаг решетки первого из смежных направляющих аппаратов, Δt1 - тангенциальное смещение первого из смежных направляющих аппаратов, t2 - шаг решетки смежного рабочего колеса, b - хорда профиля, Dн - наружный диаметр проточной части, bр - хорда профиля рабочей лопатки, bн - хорда профиля последующего направляющего аппарата, Cmax - максимальная толщина профильной части лопатки, Rвх - радиус входной кромки профиля, Rвых - радиус выходной кромки профиля, υoc - осевая скорость (м/с) потока, набегающего на решетку.

| МОДУЛЬ НАГНЕТАТЕЛЬНЫЙ ДЛЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 1995 |

|

RU2106537C1 |

| Газоперекачивающая установка | 1984 |

|

SU1174599A1 |

| Газоперекачивающий агрегат | 1983 |

|

SU1160081A1 |

| US 3096785, 09.07.1963 | |||

| СПОСОБ РЕМОНТА ДЕРЕВЯННЫХ ПОЛОВ | 1991 |

|

RU2044853C1 |

Авторы

Даты

2007-12-10—Публикация

2004-04-08—Подача