Группа изобретений относится к лазерной технике и может быть использована в зеркальных элементах резонаторов лазеров и в устройствах передачи лазерного излучения.

Известно лазерное зеркало, содержащее соединенные между собой переднюю пластину и корпус, при этом на внешней стороне пластины образована отражающая поверхность, а на ее внутренней стороне расположен теплообменник, корпус состоит из пяти связанных между собой пластин, в которых выполнены каналы для подачи теплоносителя в теплообменник. С помощью прокачки теплоносителя через теплообменник достигается уменьшение величины нагрева передней пластины и, как следствие, снижение термоискажений отражающей поверхности зеркала [1].

Недостатком известного лазерного зеркала является то, что задняя поверхность лазерного зеркала не нагревается в процессе работы. Это приводит к возникновению температурных напряжений, в результате которых отражающая поверхность лазерного зеркала искажается.

Наиболее близким по технической сущности и достигаемому техническому результату (прототипом) изобретения является лазерное зеркало с термокомпенсацией, содержащее металлические переднюю пластину, на внешней стороне которой выполнена отражающая поверхность; первый теплообменник, выполненный на внутренней стороне передней пластины в виде продольных канавок, играющих роль теплоотводящих каналов; первую и вторую промежуточные пластины, в которых выполнены сообщающиеся подводящие и отводящие каналы в виде продольных сквозных выемок и отверстий, сообщающиеся соответственно с подающим и сливным коллекторами, которые снабжены штуцерами для подачи и слива теплоносителя; заднюю пластину, на внутренней стороне которой выполнен второй теплообменник в виде продольных канавок, играющих роль теплоподводящих каналов. Теплоотводящие каналы на внутренней стороне передней пластины сообщены с теплоподводящими каналами на внутренней стороне задней пластины посредством системы каналов, выполненных в промежуточных пластинах. Во время работы лазерного зеркала теплоноситель, подогретый в теплоотводящих каналах отводимым от отражающей поверхности передней пластины поглощенным теплом, поступает в теплоподводящие каналы на задней пластине и передает ей часть тепла. За счет нагрева задней пластины происходит частичная компенсация изгибных термоискажений отражающей поверхности лазерного зеркала [2].

Причиной, препятствующей достижению указанного ниже технического результата при использовании известного лазерного зеркала с термокомпенсацией, является то, что температура задней пластины лазерного зеркала всегда ниже, чем температура передней пластины, поскольку тепло передается от более нагретого тела к менее нагретому. Это обстоятельство ограничивает степень компенсации термоискажений отражающей поверхности лазерного зеркала, обусловленных воздействием на нее лазерного излучения, тепловыми воздействиями теплоносителя и окружающей среды. В случаях износа или повреждения отражающей поверхности лазерное зеркало становится неработоспособным или выходит из строя на время его реставрации, что в целом снижает срок его службы.

Сущность изобретения заключается в следующем.

Задачей изобретения является повышение степени компенсации термоискажений отражающей поверхности лазерного зеркала. Технический результат, достигаемый при осуществлении изобретения, выражается в уменьшении термоискажений отражающей поверхности, а также увеличении срока службы лазерного зеркала.

Указанный технический результат достигается тем, что в известное лазерное зеркало, содержащее металлические переднюю пластину, на внешней стороне которой выполнена отражающая поверхность, подающий и сливной коллекторы со штуцерами для подачи и слива теплоносителя, заднюю пластину, первый и второй теплообменники, согласно изобретению введены второй подающий и второй сливной коллекторы со штуцерами для подачи и слива теплоносителя, диафрагма, при этом теплообменники выполнены в виде идентичных инфильтрационных элементов, одинаковых размеров и формы, соответственно, с передней и задней пластинами, диафрагма установлена между передней и задней пластинами в плоскости симметрии устройства, образуя два идентичных, не сообщающихся между собой симметричных контура прокачки теплоносителей, каждый из которых содержит расположенные последовательно, начиная от диафрагмы, подающий коллектор, сливной коллектор и теплообменник, внешняя поверхность которого примыкает к внутренней поверхности соответствующей пластины, причем полость подающего коллектора посредством каналов, проходящих через сливной коллектор, сообщена с теплообменником, который также сообщен с полостью сливного коллектора.

Указанный технический результат достигается тем, что в известное лазерное зеркало, содержащее металлические переднюю пластину, на внешней стороне которой выполнена отражающая поверхность, подающий и сливной коллекторы со штуцерами для подачи и слива теплоносителя, заднюю пластину, первый и второй теплообменники, согласно изобретению введены второй подающий и второй сливной коллекторы со штуцерами для подачи и слива теплоносителя, диафрагма, при этом на внешней стороне задней пластины выполнена отражающая поверхность, первый и второй теплообменники выполнены в виде идентичных инфильтрационных элементов, одинаковых размеров и формы, соответственно, с передней и задней пластинами, диафрагма установлена между передней и задней пластинами в плоскости симметрии устройства, образуя два идентичных, не сообщающихся между собой симметричных контура прокачки теплоносителей, каждый из которых содержит расположенные последовательно, начиная от диафрагмы, подающий коллектор, сливной коллектор и теплообменник, внешняя поверхность которого примыкает к внутренней поверхности соответствующей пластины, причем полость подающего коллектора посредством каналов, проходящих через сливной коллектор, сообщена с теплообменником, который также сообщен с полостью сливного коллектора.

Отличие заявленного изобретения от прототипа заключается в том, что в зеркале образованы два независимых друг от друга контура прокачки теплоносителей: теплоотводящий - между диафрагмой и передней пластиной, и термокомпенсирующий (теплоподводящий) - между диафрагмой и задней пластиной. Это позволяет подавать в термокомпенсирующий контур теплоноситель, температура которого выше, чем температура теплоносителя в теплоотводящем контуре. Технический результат достигается за счет предварительного прогиба отражающей поверхности лазерного зеркала на величину, равную суммарной величине расчетного прогиба, но с обратным знаком. В процессе работы за счет подогрева задней пластины происходит компенсация изгиба и форма отражающей поверхности лазерного зеркала возвращается к исходной. Благодаря идентичности и симметрии контуров прокачки теплоносителей, выполнение отражающей поверхности на внешней стороне задней пластины позволяет использовать ее в качестве рабочей при износе или выходе из строя отражающей поверхности на передней пластине, что увеличивает срок службы лазерного зеркала.

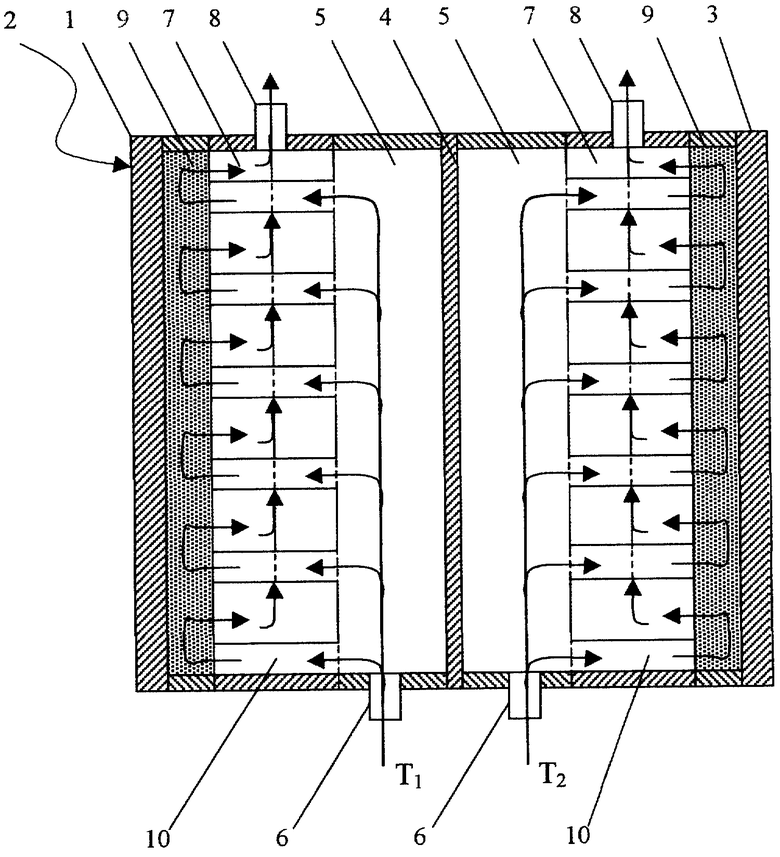

Изобретение поясняется чертежом, на котором схематически представлена структура лазерного зеркала.

Лазерное зеркало содержит металлические переднюю пластину 1 с отражающей поверхностью 2, выполненной на ее на внешней стороне, заднюю пластину 3, диафрагму 4, расположенную между пластинами 1, 3 в плоскости симметрии на одинаковых расстояниях от их внутренних поверхностей. По обе стороны диафрагмы 4 размещено по одному идентичному контуру прокачки теплоносителей, каждый из которых содержит последовательно расположенные, начиная от диафрагмы 4, подающий коллектор 5 со штуцером 6 для подачи теплоносителя, сливной коллектор 7 со штуцером 8 для слива теплоносителя и теплообменник 9, внешняя поверхность которого примыкает к внутренней поверхности соответствующей пластины 1, 3. Все указанные элементы плотно состыкованы и жестко соединены в единый неразборный блок лазерного зеркала, например, с помощью пайки. Контур прокачки теплоносителя, находящийся со стороны передней пластины 1 является теплоотводящим, а контур, находящийся со стороны задней пластины 3, - термокомпенсирующим (теплоподводящим).

Во втором варианте лазерного зеркала отражающая поверхность выполнена также на внешней стороне задней пластины 3.

Коллекторы 5, 7, симметрично расположенные относительно диафрагмы 4, идентичны по конструкции и представляют собой структуру, например, в виде решетки или сот со сплошными ребрами, выполненными в металлической пластине методом литья или фрезерования. В стенках ребер по осям, параллельным продольной плоскости пластины, сделаны отверстия-каналы для прохода теплоносителя. Полость подающего коллектора 5 посредством подводящих каналов 10, проходящих через сливной коллектор 7, сообщена с теплообменником 9 через отверстия на его внутренней поверхности, примыкающие к выходам каналов 10. Через другие отверстия на этой же поверхности и примыкающие к ним отверстия в стенках сливного коллектора 7 (на схеме не показаны) теплообменник 9 сообщен с его полостью. Каналы 10 могут быть выполнены в местах пересечения ребер решеток или сот подающего 5 и сливного 7 коллекторов перпендикулярно отражающей поверхности 2 (во втором варианте - отражающим поверхностям) и сочленяться с возможностью попадания в них только теплоносителя из подающего коллектора 5. Теплообменник 9 представляет собой инфильтрующий элемент, одинаковых размеров и формы в плане, соответственно, с передней 1 и задней 3 пластиной. Он может быть выполнен, например, в виде многослойного пакета из листов металлической фольги, в каждом из которых имеется щелевая решетка. При сборке щелевые решетки укладываются крест-накрест и после пайки образуется система микроканалов для инфильтрации теплоносителя с заданными сопротивлением потоку и коэффициентом теплопередачи [3].

Лазерное зеркало работает следующим образом.

Особенностью работы устройства является то, что в разные контуры прокачки подаются теплоносители с разными температурами. Температура теплоносителя в теплоотводящем контуре выбирается оптимальной с точки зрения эффективности отвода тепла отражающей поверхности 2 передней пластины 1, а в термокомпенсирующем контуре - выше, чем в теплоотводящем. Так как схемы контуров для охлаждения лазерного зеркала идентичны, то и схемы потоков теплоносителей в контурах одинаковы. Это принципиально важно, так как во втором варианте устройства при износе или выходе из строя, например, в результате повреждения отражающей поверхности 2 передней пластины 1 лазерное зеркало остается работоспособным благодаря наличию отражающей поверхности на задней пластине 3. В этом случае функции контуров охлаждения меняются на обратные.

Теплоноситель через штуцер 6 поступает во внутреннюю полость подающего коллектора 5 и после его заполнения через подводящие каналы 10 попадает в теплообменник 9 через отверстия на его внутренней поверхности, примыкающие к выходам каналов 10. В теплоотводящем контуре после прохождения микроканалов теплообменника 9 теплоноситель, отобрав тепло от пластины с отражающей поверхностью, через другие отверстия на внутренней поверхности теплообменника 9, примыкающие к отводящим отверстиям в стенках сливного коллектора 7, поступает в его полость, из которой через штуцер 8 выводится из лазерного зеркала. В термокомпенсирующем контуре теплоноситель через теплообменник 9 отдает часть тепла пластине без отражающей поверхности.

Перед началом работы лазерного зеркала в контуры прокачки подаются теплоносители с разными температурами, причем температура теплоносителя в термокомпенсирующем контуре выше, чем в теплоотводящем. За счет более высокой температуры в термокомпенсирующем контуре происходит прогиб отражающей поверхности 2 на величину Wk, которая пропорциональна разности температур в контурах прокачки теплоносителей:

Wk=f(T2-T1),

где T1 - температура теплоносителя в теплоотводящем контуре охлаждения;

Т2 - температура теплоносителя в термокомпенсирующем контуре охлаждения.

Разность температур Т2-T1 выбирается таким образом, чтобы значение Wk совпадало по величине и было противоположно по знаку значению суммарной величины прогиба отражающей поверхности лазерного зеркала от воздействия на него возмущающих факторов (лазерного излучения, теплового влияния окружающей среды и т.д.). В результате отражающая поверхность возвращается к своему исходному, неискаженному, состоянию и остается такой в процессе работы лазерного зеркала.

Использование изобретения позволяет за счет прокачки через термокомпенсирующий контур предварительно подогретого до расчетной температуры теплоносителя уменьшить величину термоискажений отражающей поверхности лазерного зеркала по сравнению с прототипом более чем на порядок, а также увеличить срок его службы.

Источники информации

1. US №4110013, МПК G02B 5/08, 1978.

2. US №4221469, МПК G02B 5/08, U.S. C1. 350/310, 1980.

3. Приборы для научных исследований. // 1984, №5, стр.149-152, фиг.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уменьшения температурных деформаций зеркал лазерных установок | 2023 |

|

RU2810313C1 |

| Система для уменьшения температурных деформаций зеркал лазерных установок | 2021 |

|

RU2828341C2 |

| Термоэлектрогенератор на основе эффекта Зеебека | 2023 |

|

RU2811638C1 |

| СПОСОБ ЖИДКОСТНОЙ ТЕРМОСТАБИЛИЗАЦИИ ПЛОСКИХ ЯЧЕЕК БАТАРЕЙНОГО МОДУЛЯ ТЯГОВОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2756389C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1996 |

|

RU2113332C1 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ПАССАЖИРСКОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1998 |

|

RU2169090C2 |

| КВАНТРОН ТВЕРДОТЕЛЬНОГО ЛАЗЕРА С ТЕРМОСТАБИЛИЗАЦИЕЙ ДИОДНОЙ НАКАЧКИ | 2014 |

|

RU2579188C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СРЕДСТВО АКТИВАЦИИ ВОЗДУХА | 2016 |

|

RU2625076C1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

| Многолучевой источник лазерного излучения и устройство для обработки материалов с его использованием | 2015 |

|

RU2632745C2 |

Группа изобретений относится к лазерной технике и может быть использована в зеркальных элементах резонаторов лазеров и в устройствах передачи лазерного излучения. Лазерное зеркало содержит два идентичных, не сообщающихся между собой симметричных контура прокачки теплоносителей, расположенных между передней пластиной, на внешней стороне которой выполнена отражающая поверхность, и задней пластиной по обе стороны от диафрагмы, размещенной в плоскости симметрии устройства. Каждый из контуров прокачки теплоносителей выполнен в виде расположенных последовательно, начиная от диафрагмы, подающего коллектора, сливного коллектора и теплообменника, внешняя поверхность которого примыкает к внутренней поверхности соответствующей пластины. Полость подающего коллектора посредством каналов, проходящих через сливной коллектор, сообщена с теплообменником, который также сообщен с полостью сливного коллектора. Во втором варианте устройства отражающие поверхности лазерного зеркала выполнены на внешних сторонах передней и задней пластин. Теплообменники выполнены в виде идентичных инфильтрационных элементов, одинаковых размеров и формы, соответственно, с передней и задней пластинами. Технический результат - уменьшение термоискажений отражающей поверхности, а также увеличение срока службы лазерного зеркала. 2 н. и 2 з.п. ф-лы, 1 ил.

| US 4221469 А, 09.09.1980 | |||

| Трехкулачковый патрон для крепления тонкостенных труб | 1989 |

|

SU1650381A1 |

| ОХЛАЖДАЕМОЕ ЛАЗЕРНОЕ ЗЕРКАЛО | 1992 |

|

RU2046381C1 |

| US 4932767 A, 12.06.1990 | |||

| US 4552439 A, 12.11.1985. | |||

Авторы

Даты

2007-12-10—Публикация

2004-06-18—Подача