Изобретение относится к сельскохозяйственной технике, в частности к устройствам для приготовления комбикормов на заводах и в кормоцехах птицефабрик и животноводческих комплексов, и предназначено для восстановления сыпучести слежавшихся гранулированных материалов, преимущественно сырья для производства комбикорма.

Известно устройство для восстановления сыпучести слежавшихся гранулированных материалов, преимущественно кормов, содержащее подающий исходный материал конвейер и плунжер с приводом его возвратно-поступательного перемещения, оснащенный иглами-стойками, размещенными на нижней поверхности плунжера с определенным шагом, которое снабжено направляющей вертикального перемещения игл-стоек, перфорированным ложем, установленным под упомянутой направляющей с возможностью колебаний, ленточным транспортером для забора измельченной фракции, расположенным под перфорированным ложем, и управляющей системой с исполнительным механизмом, при этом плунжер установлен с возможностью его перемещения по вертикали, а отверстия перфорации ложа расположены с шагом, соответствующим шагу размещения игл-стоек на плунжере, причем иглы-стойки выполнены с размерами, исключающими их контактирование в нижнем положении с перфорированным ложем, а управляющая система выполнена обеспечивающей колебания перфорированного ложа исполнительным механизмом при подъеме игл-стоек на заданную высоту и последующую подачу конвейером исходного материала на освобожденное от измельченной фракции перфорированное ложе (RU 2166268 С1, МПК A23N 17/00, В02С 1/00, 10.05.2001).

Недостатками этого известного устройства для восстановления сыпучести слежавшихся гранулированных материалов являются циклический, т.е. прерывистый, характер рабочего процесса, обусловленный необходимостью периодического подъема плунжера с иглами-стойками для просеивания измельченных гранул путем колебаний перфорированного ложа и подачи на последнее новой порции исходного материала, низкие производительность и управляемость процесса дробления слежавшихся гранулированных материалов и отсутствие возможности настройки устройства для изменения параметров процесса дробления и получаемого продукта, что приводит к переизмельчению гранул восстанавливаемого гранулированного материала, снижает эффективность и надежность работы устройства для восстановления сыпучести слежавшихся гранулированных материалов и сокращает возможную область его использования.

Также известно устройство для восстановления сыпучести слежавшихся гранулированных материалов, преимущественно кормов или сырья для производства комбикорма, содержащее камеру дробления, расположенную между нижней плитой, установленной на упругих опорах, смонтированных на основании, и верхней плитой, шарнирно закрепленной на станине с наклоном в сторону выхода из камеры дробления и с возможностью взаимодействия с кривошипным валом и колебания в вертикальной плоскости, загрузочное и разгрузочное приспособления, размещенные, соответственно, на входе в камеру дробления и на выходе из нее, которое снабжено регулятором скорости вращения кривошипного вала и измельчающим рабочим органом, состоящим из набора сменных чередующихся пластин большей и меньшей длины, смонтированных на нижней поверхности верхней плиты с возможностью контактирования нижними кромками, по меньшей мере, части пластин большей длины, которые выполнены заостренными, с верхней поверхностью нижней плиты при колебании верхней плиты в ее нижних положениях, причем нижняя плита установлена также с наклоном в сторону выхода из камеры дробления, а основание, на котором смонтированы упругие опоры нижней плиты, выполнено с возможностью регулирования угла наклона нижней плиты, при этом передней кромкой верхняя плита шарнирно закреплена на станине над входом в камеру дробления с возможностью регулирования по высоте места расположения ее шарнирного закрепления, а концевой частью уложена сверху на кривошипный вал (RU 2196490 С1, МПК A23N 17/00, В02С 1/04, 20.01.2003).

Данное известное устройство для восстановления сыпучести слежавшихся гранулированных материалов обеспечивает непрерывный характер рабочего процесса и возможность настройки устройства для изменения параметров процесса дробления и получаемого продукта, однако его недостатки заключаются в перемещении уже достаточно измельченного материала по наклонной поверхности нижней плиты в сторону выхода из камеры дробления и продолжающемся контактировании этого материала с измельчающим рабочим органом, что приводит к переизмельчению гранул восстанавливаемого гранулированного материала и непроизводительному повышению энергозатрат, снижает эффективность и надежность работы устройства для восстановления сыпучести слежавшихся гранулированных материалов и сокращает возможную область его использования.

Наиболее близким аналогом предлагаемого изобретения по конструктивному выполнению является устройство, которое может быть использовано для восстановления сыпучести слежавшегося гранулированного материала, включающее бункер, неподвижно установленный на входе в бункер наклонный загрузочный лоток, кинематически связанный с приводом вращения горизонтальный валок, на котором смонтированы заостренные рабочие пластины, и колосниковую решетку, размещенную под валком с образованием перед последним по направлению движения обрабатываемого материала зоны дробления (SU 1674960 А1, МПК В02С 13/06, 07.09.1991).

В этом известном устройстве отсутствуют какие-либо средства для регулирования процесса дробления подаваемого материала и настройки устройства для изменения параметров процесса дробления и получаемого продукта, а зона дробления образована L-образной отражательной плитой, расположенной под наклонным загрузочным лотком, и в этой замкнутой горизонтальным валком с заостренными рабочими пластинами зоне дробления будет накапливаться уже достаточно измельченный материал.

Таким образом, недостатки наиболее близкого аналога состоят в низких производительности и управляемости процесса дробления слежавшихся гранулированных материалов и отсутствии возможности настройки устройства для изменения параметров процесса дробления и получаемого продукта, что приводит к непроизводительному повышению энергозатрат и переизмельчению гранул восстанавливаемого гранулированного материала, снижает эффективность и надежность работы устройства при восстановлении сыпучести слежавшихся гранулированных материалов и сокращает возможную область его использования.

Задачей настоящего изобретения является повышение производительности и управляемости процесса дробления слежавшихся гранулированных материалов и обеспечение возможности настройки устройства для восстановления сыпучести слежавшегося гранулированного материала для изменения параметров процесса дробления в зависимости от характеристик и свойств исходного материала и получаемого продукта, снижение энергозатрат, уменьшение объема переизмельченных гранул в восстанавливаемом гранулированном материале, повышение эффективности и надежности работы устройства и расширение возможной области его использования при восстановлении сыпучести различных слежавшихся гранулированных материалов.

Решение поставленной задачи достигается тем, что устройство для восстановления сыпучести слежавшегося гранулированного материала, включающее бункер, неподвижно установленный на входе в бункер наклонный загрузочный лоток, кинематически связанный с приводом вращения горизонтальный валок, на котором смонтированы заостренные рабочие пластины, и колосниковую решетку, размещенную под валком с образованием перед последним по направлению движения обрабатываемого материала зоны дробления, согласно изобретению снабжено горизонтальной станиной, на которой в ее центральной части на опорах вертикально установлен бункер и на стойках в опорных подшипниках смонтирован валок, наклонной в направлении движения обрабатываемого материала рамой с вертикальными бортами, размещенной над станиной, соединенной с последней нижним торцом при помощи пары жестко прикрепленных концами к станине и к раме винтовых талрепов, а верхним торцом при помощи пары шарнирно прикрепленных концами к станине и к раме винтовых талрепов, и несущей смонтированную в ней колосниковую решетку, конвейером, установленным под станиной и рамой с колосниковой решеткой, выгрузным приспособлением, размещенным под станиной и по направлению движения обрабатываемого материала за нижним торцом рамы с колосниковой решеткой, расположенным под бункером подвижным нажимным рабочим органом, кинематически связанным с приводом его возвратно-поступательного перемещения, размещенным на опорной площадке, закрепленной в раме в ее верхней части, и регулирующим выгрузку приспособлением, смонтированным внутри бункера, при этом подвижный нажимной рабочий орган содержит толкатель, выполненный с шириной, равной ширине колосниковой решетки, и установленный под бункером с возможностью возвратно-поступательного перемещения сверху вдоль рамы по колосниковой решетке перед зоной дробления, штоки, жестко соединенные передними концами с толкателем, установленную с возможностью возвратно-поступательного перемещения сверху вдоль рамы приводную плиту, в центре которой соосно продольной оси рамы выполнено резьбовое отверстие и к которой жестко присоединены задние концы штоков, а привод возвратно-поступательного перемещения подвижного нажимного рабочего органа содержит расположенный соосно продольной оси рамы винт, ввернутый в резьбовое отверстие приводной плиты, передний конец которого запрессован с возможностью вращения вокруг своей оси в неподвижный блок, жестко прикрепленный к раме и размещенный между толкателем и приводной плитой, а задний конец винта связан с реверсивным приводом его вращения, имеющим регулятор скорости вращения, и концевые выключатели, расположенные на передней и задней сторонах неподвижного блока для контактирования, соответственно, с толкателем и приводной плитой, причем регулирующее выгрузку приспособление включает наклонный в сторону выгрузного отверстия бункера скат, размещенный под загрузочным лотком и шарнирно прикрепленный одним краем к противоположной загрузочному лотку внутренней стенке бункера, и заслонку, шарнирно прикрепленную верхним торцом к другому краю ската, а нижним торцом также шарнирно прикрепленную к верху толкателя с возможностью перекрытия выгрузного отверстия бункера при перемещении толкателя в сторону валка, кроме того, привод вращения валка имеет регулятор скорости вращения валка и соединен с последним при помощи предохранительной муфты.

В частных случаях использования данного устройства для восстановления сыпучести слежавшегося гранулированного материала:

- валок может быть выполнен многогранным, а заостренные рабочие пластины могут быть смонтированы на его гранях с возможностью съема и замены;

- заостренные рабочие пластины могут быть выполнены с шириной, равной ширине колосниковой решетки;

- заостренные рабочие пластины могут быть выполнены с шириной, меньшей ширины колосниковой решетки;

- при этом в последнем случае заостренные рабочие пластины могут быть смонтированы на гранях валка в шахматном порядке;

- неподвижный блок может быть выполнен в виде панели, установленной перпендикулярно продольной оси рамы и имеющей направляющие отверстия, сквозь которые пропущены штоки.

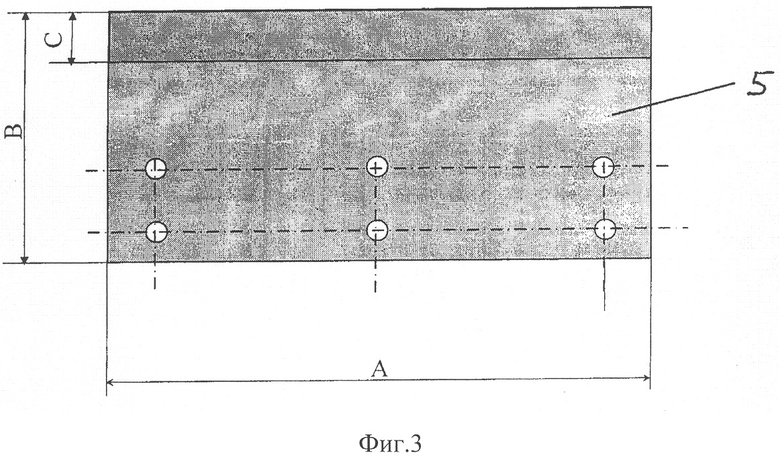

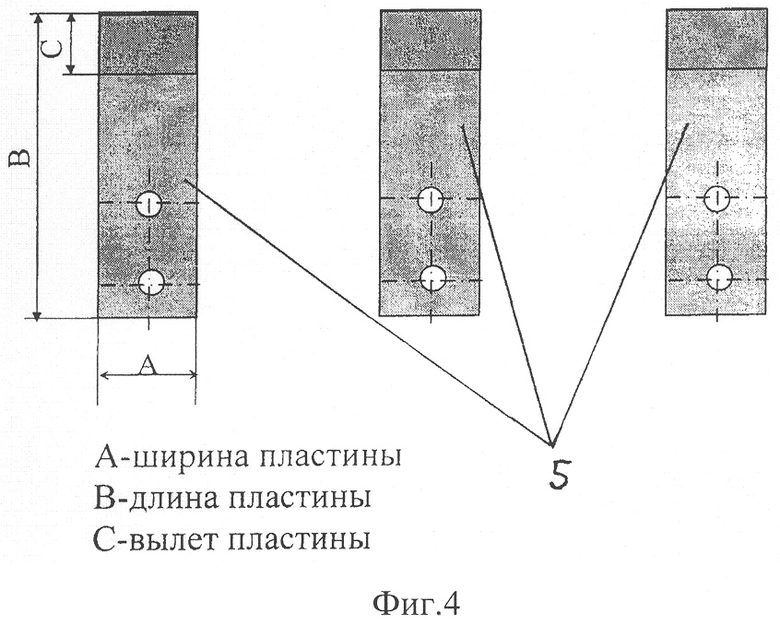

Сущность изобретения поясняется чертежами, где на фиг.1 показано устройство для восстановления сыпучести слежавшегося гранулированного материала, вид сбоку с вырезами вертикального борта рамы и боковой стенки бункера; на фиг.2 - то же, вид сверху при отсутствии бункера; на фиг.3 - заостренная рабочая пластина, выполненная с шириной, равной ширине колосниковой решетки; на фиг.4 - заостренные рабочие пластины, выполненные с шириной, меньшей ширины колосниковой решетки.

Устройство для восстановления сыпучести слежавшегося гранулированного материала включает бункер 1, неподвижно установленный на входе в бункер 1 наклонный загрузочный лоток 2, кинематически связанный с приводом 3 вращения горизонтальный валок 4, на котором смонтированы заостренные рабочие пластины 5, и колосниковую решетку 6, размещенную под валком 4 с образованием перед последним по направлению движения обрабатываемого материала зоны 7 дробления.

Кроме того, устройство снабжено горизонтальной станиной 8, на которой в ее центральной части на опорах 9 вертикально установлен бункер 1 и на стойках 10 в опорных подшипниках 11 смонтирован валок 4, наклонной в направлении движения обрабатываемого материала рамой 12 с вертикальными бортами 13, размещенной над станиной 8, соединенной с последней нижним торцом при помощи пары жестко прикрепленных концами к станине 8 и к раме 12 винтовых талрепов 14, а верхним торцом при помощи пары шарнирно прикрепленных концами к станине 8 и к раме 12 винтовых талрепов 15, и несущей смонтированную в ней колосниковую решетку 6, конвейером 16, установленным под станиной 8 и рамой 12 с колосниковой решеткой 6, выгрузным приспособлением 17, размещенным под станиной 8 и по направлению движения обрабатываемого материала за нижним торцом рамы 12 с колосниковой решеткой 6, расположенным под бункером 1 подвижным нажимным рабочим органом, кинематически связанным с приводом его возвратно-поступательного перемещения, размещенным на опорной площадке 18, закрепленной в раме 12 в ее верхней части, и регулирующим выгрузку приспособлением, смонтированным внутри бункера 1.

При этом подвижный нажимной рабочий орган содержит толкатель 19, выполненный с шириной, равной ширине колосниковой решетки 6, и установленный под бункером 1 с возможностью возвратно-поступательного перемещения сверху вдоль рамы 12 по колосниковой решетке 6 перед зоной 7 дробления, штоки 20, жестко соединенные передними концами с толкателем 19, установленную с возможностью возвратно-поступательного перемещения сверху вдоль рамы 12 приводную плиту 21, в центре которой соосно продольной оси рамы 12 выполнено резьбовое отверстие (на чертежах не показано) и к которой жестко присоединены задние концы штоков 20.

Привод возвратно-поступательного перемещения подвижного нажимного рабочего органа содержит расположенный соосно продольной оси рамы 12 винт 22, ввернутый в резьбовое отверстие приводной плиты 21, передний конец которого запрессован с возможностью вращения вокруг своей оси в неподвижный блок 23, жестко прикрепленный к раме 12 и размещенный между толкателем 19 и приводной плитой 21, а задний конец винта 22 связан с реверсивным приводом 24 его вращения, имеющим регулятор 25 скорости вращения, и концевые выключатели 26 и 27, расположенные на передней и задней сторонах неподвижного блока 23 для контактирования, соответственно, с толкателем 19 и приводной плитой 21. В предпочтительном случае конструктивного выполнения устройства для восстановления сыпучести слежавшегося гранулированного материала реверсивный привод 24 вращения винта 22 имеет, кроме регулятора 25 скорости вращения, две упругие муфты 28, установленные на его приводном и ведомом валах.

Регулирующее выгрузку приспособление включает наклонный в сторону выгрузного отверстия 29 бункера 1 скат 30, размещенный под загрузочным лотком 2 и шарнирно прикрепленный одним краем к противоположной загрузочному лотку 2 внутренней стенке бункера 1, и заслонку 31, шарнирно прикрепленную верхним торцом к другому краю ската 30, а нижним торцом также шарнирно прикрепленную к верху толкателя 19 с возможностью перекрытия выгрузного отверстия 29 бункера 1 при перемещении толкателя 19 в сторону валка 4.

Кроме того, привод 3 вращения валка 4 имеет регулятор (на чертеже не показан) скорости вращения валка 4 и соединен с последним при помощи предохранительной муфты 32. В предпочтительном случае конструктивного выполнения устройства для восстановления сыпучести слежавшегося гранулированного материала приводом вращения валка 4 является регулируемый мотор-редуктор, размещенный на платформе 33 с возможностью съема и замены, а кинематическая связь валка 4 с приводом 3 его вращения осуществлена посредством упругой муфты 34 и предохранительной муфты 32, установленных, соответственно, на приводном валу и ведомом валу мотор-редуктора.

Валок 4 может быть выполнен многогранным, например в форме шестигранника, а заостренные рабочие пластины 5 могут быть смонтированы на его гранях с возможностью съема и замены.

Заостренные рабочие пластины 5 могут быть выполнены с шириной, равной ширине колосниковой решетки 6.

Заостренные рабочие пластины 5 могут быть выполнены с шириной, меньшей ширины колосниковой решетки 6.

При этом в последнем случае заостренные рабочие пластины 6 могут быть смонтированы на гранях валка 4 в шахматном порядке.

Неподвижный блок 23 может быть выполнен в виде панели, установленной перпендикулярно продольной оси рамы 12 и имеющей направляющие отверстия (на чертежах не показаны), сквозь которые пропущены штоки 20.

Устройство для восстановления сыпучести слежавшегося гранулированного материала работает следующим образом.

Перед включением устройства назначают необходимый режим процесса дробления обрабатываемого слежавшегося гранулированного материала. При этом в зависимости от вида обрабатываемого материала, его физико-химических свойств и степени слежалости при помощи регулятора скорости вращения привода 3 устанавливают скорость вращения валка 4, на котором смонтированы заостренные рабочие пластины 5, а если последние смонтированы на валке 4 с возможностью съема и замены, то, исходя из тех же условий, предварительно подбирают сменные заостренные рабочие пластины 5 необходимой длины и ширины и вид их расстановки на валке 4. Затем устанавливают интенсивность возвратно-поступательного перемещения толкателя 19 сверху вдоль рамы 12 по колосниковой решетке 6 перед зоной 7 дробления, для чего регулятором 25 скорости вращения реверсивного привода 24 задают скорость вращения винта 22 в зависимости от скорости вращения валка 4. Скорость подачи обрабатываемого слежавшегося гранулированного материала в зону 7 дробления окончательно регулируют путем изменения наклона рамы 12 при помощи пары шарнирно прикрепленных концами к станине 8 и к раме 12 винтовых талрепов 15. С учетом вышеназванных, уже установленных параметров процесса дробления назначают интенсивность и периодичность подачи исходного слежавшегося гранулированного материала в бункер 1 по наклонному загрузочному лотку 2. Крупность и раздробленность получаемого на выходе из устройства материала регулируют путем изменения зазора между рамой 12 с колосниковой решеткой 6 и валком 4 при помощи пары жестко прикрепленных концами к станине 8 и к раме 12 винтовых талрепов 14.

После задания режима и параметров процесса дробления обрабатываемого слежавшегося гранулированного материала и характеристик получаемого продукта включают привод 3 вращения валка 4 и реверсивный привод 24 вращения винта 22 и подают исходный слежавшийся гранулированный материал в бункер 1 по наклонному загрузочному лотку 2. Далее обрабатываемый слежавшийся гранулированный материал поступает на размещенный под загрузочным лотком 2 и шарнирно прикрепленный одним краем к противоположной загрузочному лотку 2 внутренней стенке бункера 1 наклонный скат 30, скатываясь по которому обрабатываемый слежавшийся гранулированный материал падает через выгрузное отверстие 29 бункера 1 на колосниковую решетку 6. Реверсивный привод 24 через упругие муфты 28 передает вращающий момент на винт 22, который, вывертываясь из резьбового отверстия в приводной плите 21, перемещает ее в сторону бункера 1. Приводная плита 21 штоками 20 в том же направлении перемещает толкатель 19, который, совершая плавное скользящее поступательное движение, поджимает обрабатываемый слежавшийся гранулированный материал к валку 4 и шарнирно прикрепленной к его верху заслонкой 31 перекрывает выгрузное отверстие 29 бункера 1, дозируя подачу обрабатываемого слежавшегося гранулированного материала. При контактировании концевого выключателя 27, расположенного на задней стороне неподвижного блока 23, с приводной плитой 21 срабатывает реверс привода 24, который начинает вращать винт 22 в противоположном направлении. Винт 22, ввертываясь в резьбовое отверстие в приводной плите 21, перемещает ее в исходное положение, так же в исходное положение штоки 20 перемещают толкатель 19. После контактирования концевого выключателя 26, расположенного на передней стороне неподвижного блока 23, с толкателем 19 обратное перемещение подвижного нажимного рабочего органа прекращается и начинается новый цикл его перемещения вдоль рамы 12.

Обрабатываемый слежавшийся гранулированный материал в зону 7 дробления продвигается за счет принудительной подачи толкателем 19 и наклона рамы 12, несущей смонтированную в ней колосниковую решетку 6 и имеющей вертикальные борта 13, препятствующие просыпанию обрабатываемого материала. Попав в зону 7 дробления, слежавшийся гранулированный материал подвергается раскалывающему воздействию заостренных рабочих пластин 5, смонтированных на горизонтальном валке 4. При попадании в зону 7 дробления твердых включений происходит проворачивание валка 4, обеспечиваемое предохранительной муфтой 32, что предохраняет привод 3 вращения горизонтального валка 4 от поломки. Валок 4 выносит раздробленный материал из зоны 7 дробления на колосниковую решетку 6, где производится отсев готового продукта, который с помощью конвейера 16, установленного под станиной 8, направляют в хранилище или на упаковку. Недостаточно раздробленный материал, скатываясь колосниковой решетке 6, падает в выгрузное приспособление 17 и впоследствии может быть направлен на повторное дробление.

Вышеописанное устройство для восстановления сыпучести слежавшегося гранулированного материала обладает высокими производительностью, эффективностью и надежностью работы и управляемостью процесса дробления слежавшихся гранулированных материалов и имеет возможность настройки устройства при изменении параметров процесса дробления в зависимости от характеристик и свойств исходного материала и получаемого продукта, при работе не требует больших энергозатрат и производит минимальный объем переизмельченных гранул в восстанавливаемом гранулированном материале, может быть использовано при восстановлении сыпучести различных слежавшихся гранулированных материалов, например сырья для производства комбикорма, минеральных удобрений, строительных материалов, а также без каких-либо конструктивных изменений может быть использовано в качестве измельчителя хрупких материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СЛЕЖАВШИХСЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2196490C1 |

| Измельчитель кормов | 1988 |

|

SU1657108A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СЛЕЖАВШИХСЯ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2199931C2 |

| Способ измельчения хрупких кусков породы и гироистирающая дробилка для его осуществления (варианты) | 2021 |

|

RU2765192C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СЛЕЖАВШИХСЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2166268C1 |

| Устройство для дробления и просеивания материала | 1990 |

|

SU1775170A1 |

| Одновалковая зубчатая дробилка | 1980 |

|

SU944643A1 |

| Агрегат для погрузки и выгрузки материалов | 1985 |

|

SU1306498A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА | 2008 |

|

RU2382676C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ ДЛЯ РАССЕВА МАТЕРИАЛА ПОРИСТОЙ НЕОДНОРОДНОЙ ФОРМЫ | 2006 |

|

RU2333044C2 |

Изобретение предназначено для восстановления сыпучести любых слежавшихся гранулированных материалов, например сырья для производства комбикорма, минеральных удобрений, строительных материалов. Устройство включает бункер, установленный на входе в бункер наклонный загрузочный лоток, связанный с приводом вращения горизонтальный валок, на котором смонтированы заостренные рабочие пластины, и колосниковую решетку, размещенную под валком с образованием перед последним зоны дробления, горизонтальную станину, на которой в ее центральной части на опорах вертикально установлен бункер и на стойках в опорных подшипниках смонтирован валок, наклонную раму с бортами, размещенную над станиной, соединенную с последней нижним торцом при помощи пары жестко прикрепленных концами к станине и к раме винтовых талрепов, а верхним торцом при помощи пары шарнирно прикрепленных концами к станине и к раме винтовых талрепов, и несущую смонтированную в ней колосниковую решетку, конвейер, установленный под станиной и рамой с колосниковой решеткой, выгрузное приспособление, размещенное под станиной и за нижним торцом рамы с колосниковой решеткой, расположенный под бункером подвижный нажимной рабочий орган, связанный с приводом его возвратно-поступательного перемещения, размещенным на опорной площадке, закрепленной в раме в ее верхней части, и регулирующее выгрузку приспособление, смонтированное внутри бункера. Подвижный нажимной рабочий орган содержит толкатель, установленный под бункером с возможностью возвратно-поступательного перемещения сверху вдоль рамы по колосниковой решетке перед зоной дробления, штоки, жестко соединенные передними концами с толкателем, установленную с возможностью возвратно-поступательного перемещения сверху вдоль рамы приводную плиту, в центре которой соосно продольной оси рамы выполнено резьбовое отверстие и к которой жестко присоединены задние концы штоков. Привод возвратно-поступательного перемещения подвижного нажимного рабочего органа содержит расположенный соосно продольной оси рамы винт, ввернутый в резьбовое отверстие приводной плиты, передний конец которого запрессован с возможностью вращения вокруг своей оси в неподвижный блок, жестко прикрепленный к раме и размещенный между толкателем и приводной плитой, а задний конец винта связан с реверсивным приводом его вращения, имеющим регулятор скорости вращения, и концевые выключатели, расположенные на передней и задней сторонах неподвижного блока. Регулирующее выгрузку приспособление включает наклонный в сторону выгрузного отверстия бункера скат, размещенный под загрузочным лотком и шарнирно прикрепленный одним краем к противоположной загрузочному лотку внутренней стенке бункера, и заслонку, шарнирно прикрепленную верхним торцом к другому краю ската, а нижним торцом - к верху толкателя с возможностью перекрытия выгрузного отверстия бункера при перемещении толкателя в сторону валка. Привод вращения валка имеет регулятор скорости вращения валка и соединен с последним при помощи предохранительной муфты. Заостренные рабочие пластины могут быть смонтированы на валке с возможностью съема и замены. Использование изобретения позволит повысить производительность и управляемость процесса дробления слежавшихся гранулированных материалов. 5 з.п. ф-лы, 4 ил.

| Дробилка | 1989 |

|

SU1674960A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СЛЕЖАВШИХСЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2166268C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СЛЕЖАВШИХСЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2196490C1 |

| Измельчитель | 1989 |

|

SU1726030A1 |

| ДРОБИЛЬНЫЙ АГРЕГАТ ДЛЯ РАЗРУШЕНИЯ СТРОИТЕЛЬНЫХ ОТХОДОВ | 1996 |

|

RU2112597C1 |

Авторы

Даты

2007-12-20—Публикация

2006-05-16—Подача