Изобретение относится к механизации трудоемких процессов в сельскохозяйственном производстве, в частности а агрегатам для погрузки и выгрузки материалов, преимущественно навоза, удобрений, торфа,силоса и других подобных материалов, а также снега, песка и земли как внутри помеиде- ний, так и снаружи.

Цель изобретения - расширение технологических возможностей агрегата путем

передачей 26, связывающей ролики транспортеров 14 и 15. При этом транспортер 14 цепной передачей 27 соединен с задним роликом транспортера 23, в стыке которого и транспортера 14 при его продольном положении размещен подпружиненный ролик 28. В зоне под отверстием бункера расположены валки 29 и 30 со звездочками на концах, которые подщипниками заделаны в кронщтейны 20. Валки снабжеобеспечения выгрузки материалов в межко- ю ны захватывающими пальцами 31, расположенными рядами на их поверхности. Пальцы одного валка выполнены относительно пальцев другого валка со смещением на 45° по окружности и расположены в щахмат- ном порядке. Внизу бункера 3 закреплены

лесную зону самоходного щасси.

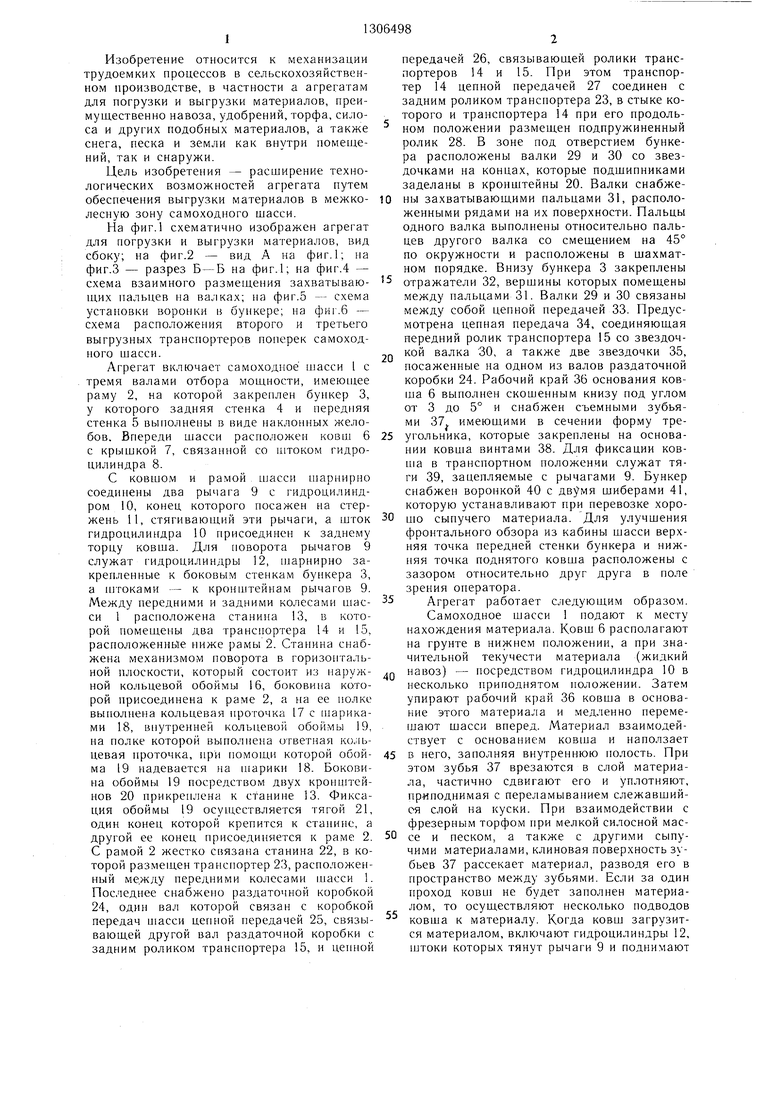

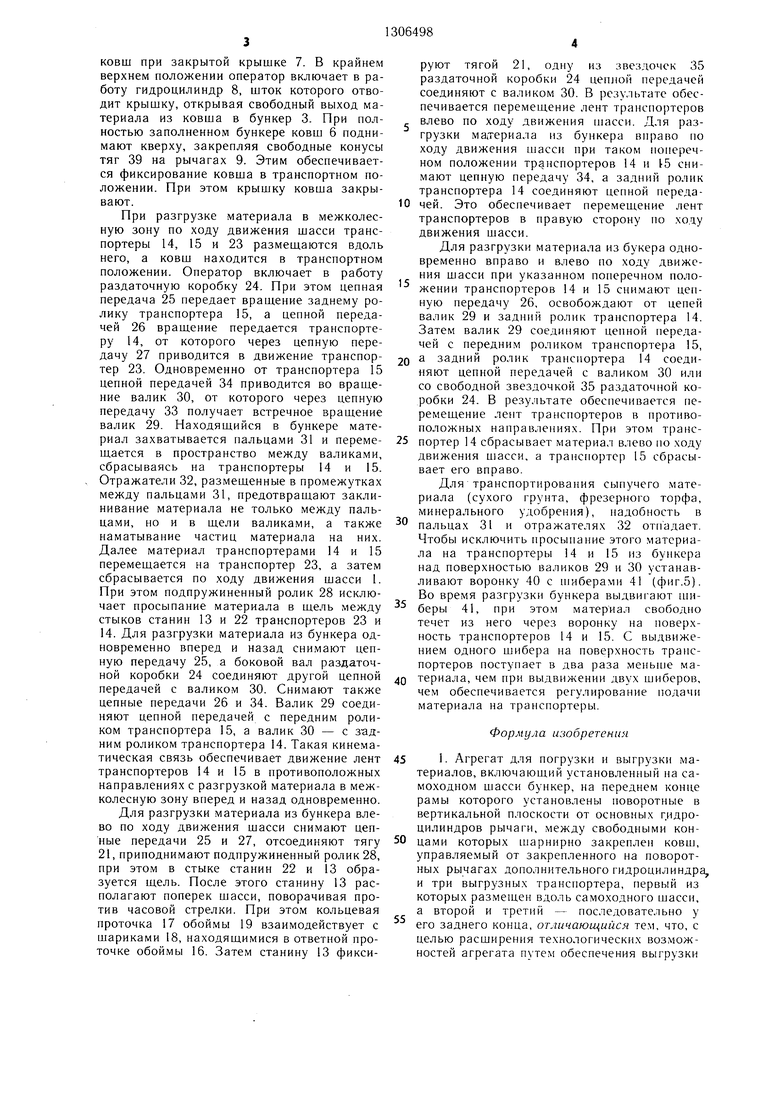

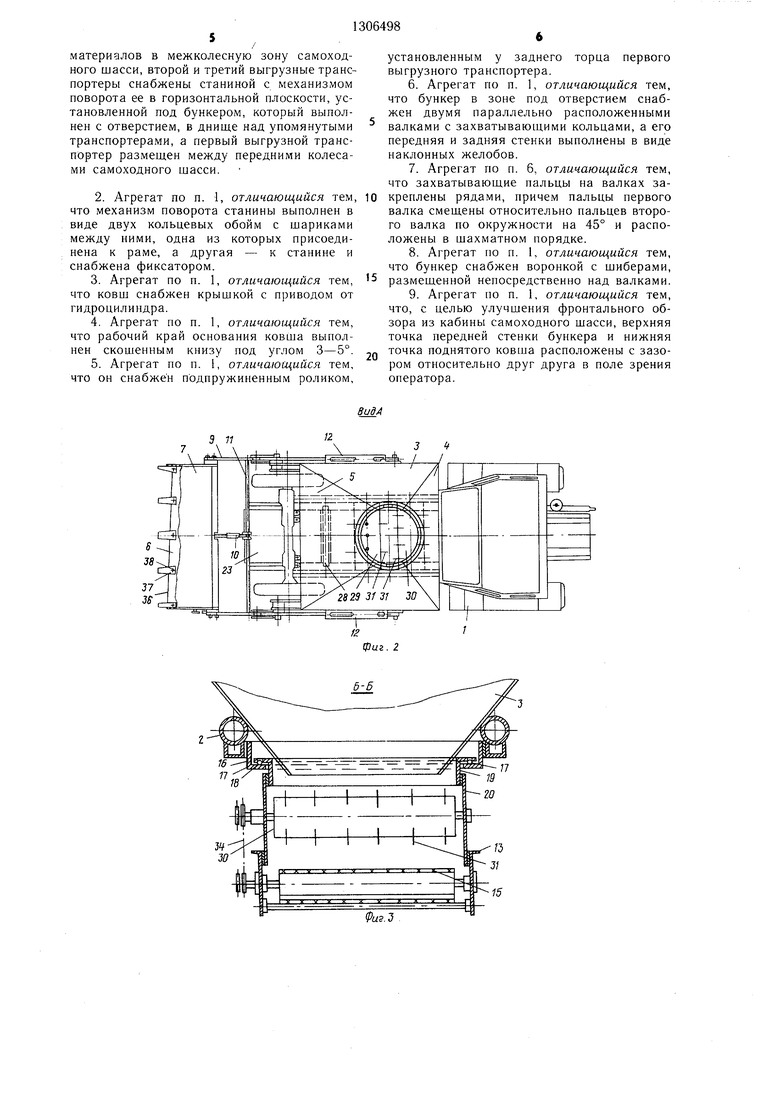

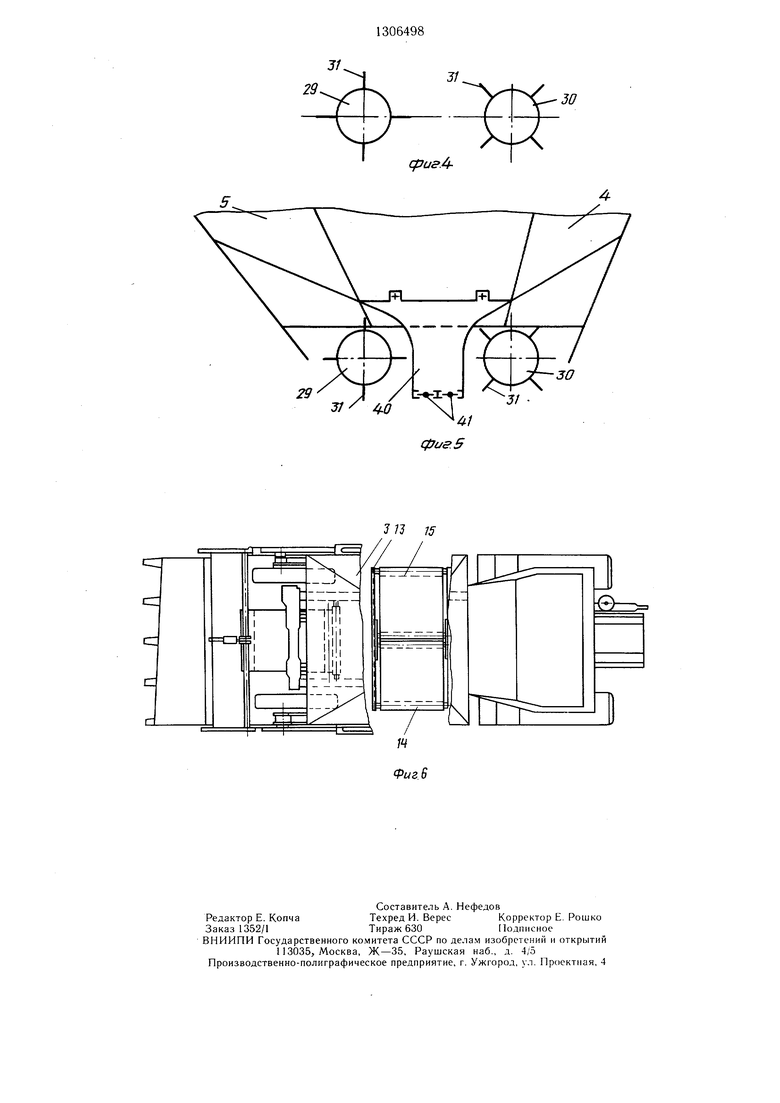

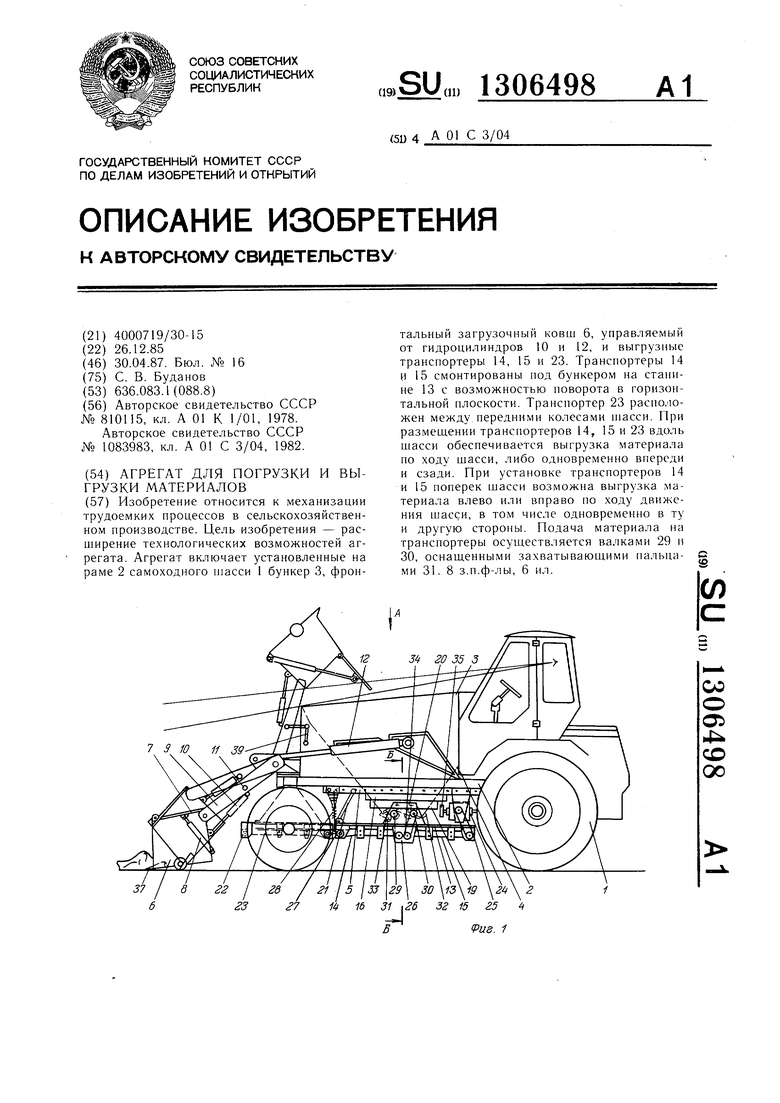

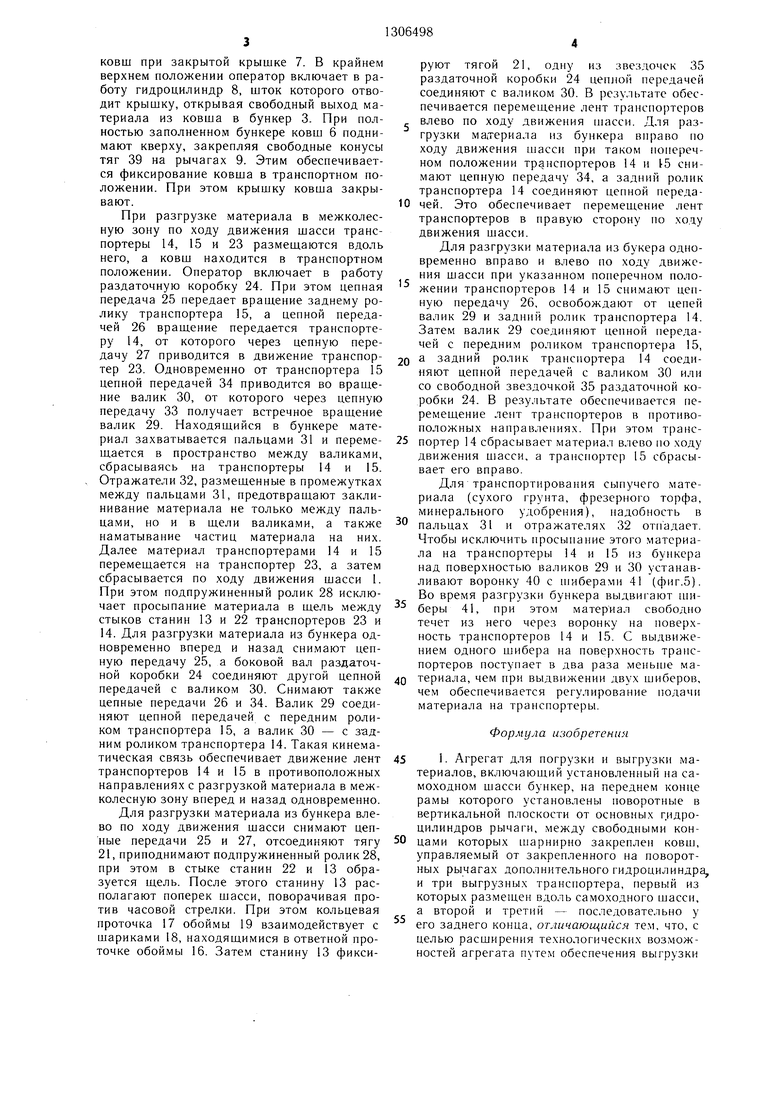

На фиг.1 схематично изображен агрегат для погрузки и выгрузки материалов, вид сбоку; па фиг.2 - вид А на фиг.1; па фиг.З - разрез Б-Б на фиг.1; на фиг.4 -

женными рядами на их поверхности. Пальцы одного валка выполнены относительно пальцев другого валка со смещением на 45° по окружности и расположены в щахмат- ном порядке. Внизу бункера 3 закреплены

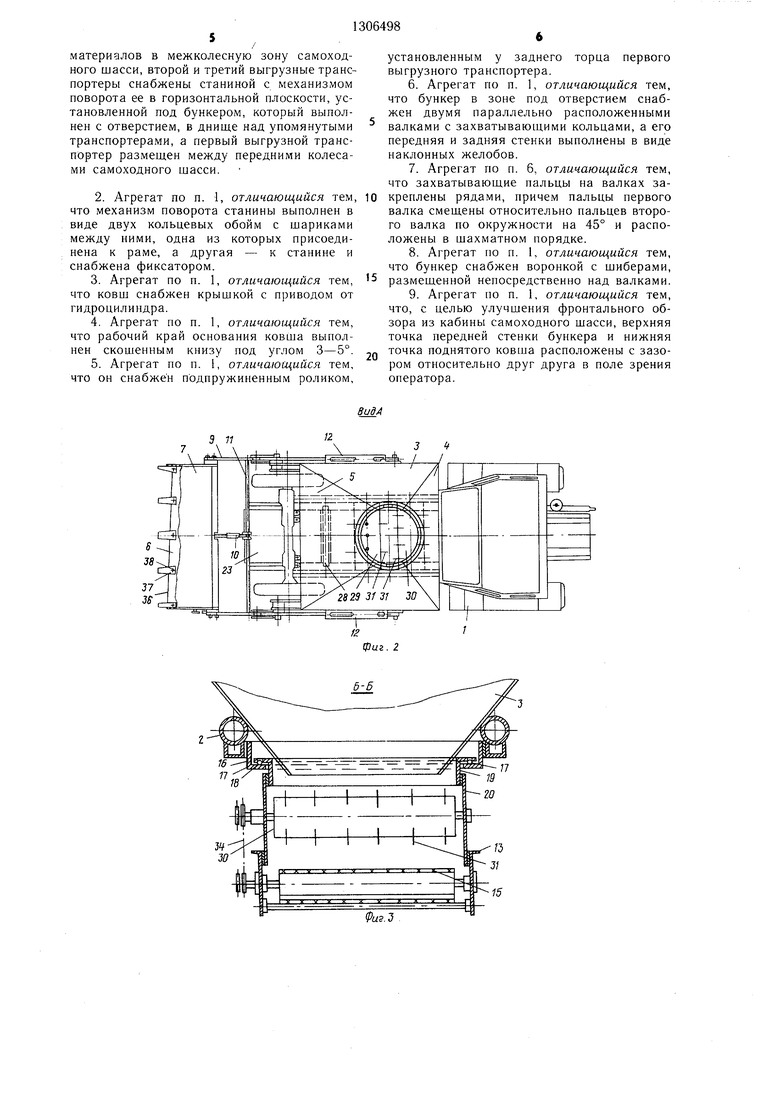

схема взаимного размещения захватываю- 5 отражатели 32, верщины которых помещены щих пальцев на валках; на фиг.5 - схемамежду пальцами 31. Валки 29 и 30 связаны

между собой цепной передачей 33. Предусмотрена цепная передача 34, соединяющая

установки воронки в бункере; на фиг.6 - схема расположения второго и третьего выгрузных транспортеров поперек самоходного щасси.

Агрегат включает самоходное щасси I с тремя валами отбора мощности, имеющее раму 2, на которой закреплен бункер 3, у которого задняя стенка 4 и передняя стенка 5 выполнены в виде наклонных жело20

передний ролик транспортера 15 со звездочкой валка 30, а также две звездочки 35, посаженные на одном из валов раздаточной коробки 24. Рабочий край 36 основания ков- ща 6 выполнен скошенным книзу под углом от 3 до 5° и снабжен съемными зубьями 37j, имеющими в сечении форму требов. Впереди шасси расположен

ковщ

передний ролик транспортера 15 со звездочкой валка 30, а также две звездочки 35, посаженные на одном из валов раздаточной коробки 24. Рабочий край 36 основания ков- ща 6 выполнен скошенным книзу под углом от 3 до 5° и снабжен съемными зубьями 37j, имеющими в сечении форму трес крышкой 7, связанной со штоком гидроцилиндра 8.

С ковшом и рамой шасси пшрнирпо соединены два рычага 9 с гидроцилиндром 10, конец которого посажен на стер6 25 угольника, которые закреплены на основании ковша винтами 38. Для фиксации ковша в транспортном положении служат тяги 39, зацепляемые с рычагами 9. Бункер снабжен воронкой 40 с двумя щиберами 41, которую устанавливают при перевозке хорожень 11, стягивающий эти рычаги, а щток 30 що сыпучего материала. Для улучшения

гидроцилиндра 10 присоединен к заднему торцу ковша. Для поворота рычагов 9 служат гидроцилиндры 12, шарнирно закрепленные к боковым стенкам бункера 3, а нггоками - к кронштейнам рычагов 9. Между передними и задними колесами шас- 35 си 1 расположена станина 13, в которой помещены два транспортера 14 и 15, расположенные ниже рамы 2. Станина снабжена механизмом поворота в горизопталь- ной плоскости, который состоит из наруж- Q ной кольцевой обоймы 16, боковина которой присоединена к раме 2, а на ее полке выполнена кольцевая проточка 17 с шариками 18, в 1утрепней кольцевой обоймы 19, на полке которой выполнена ответная кольфронтального обзора из кабины щасси верхняя точка передней стенки бункера и нижняя точка поднятого ковща расположены с зазором относительно друг друга в поле зрения оператора.

Агрегат работает следующим образом.

Самоходное щасси 1 подают к месту нахождения материала. Ковш 6 располагают на грунте в нижнем положении, а при значительной текучести материала (жидкий навоз) - посредством гидроцилиндра 10 в несколько приподнятом положении. Затем упирают рабочий край 36 ковща в основание этого материала и медленно нереме- плают шасси вперед. Материал взаимодействует с основанием ковща и наползает

цевая проточка, при помощи которой обой- 45 в него, заполняя внутреннюю нолость. При

ма 19 надевается на шарики 18. Боковина обоймы 19 посредством двух крощптей- нов 20 прикреплена к станине 13. Фиксация обоймы 19 осупхествляется тягой 21, один конец которой крепится к станине, а другой ее конец присоединяется к раме 2. 50 С рамой 2 жестко связана станина 22, в которой размещен транспортер 23, расположенный ме.жду передними колесами шасси 1. Последнее снабжено раздаточной коробкой 24, один вал которой связан с коробкой передач шасси цепной передачей 25, связы- вающей другой вал раздаточной коробки с задним роликом транспортера 15, и ценной

этом зубья 37 врезаются в слой материала, частично сдвигают его и уплотняют, приподнимая с переламыванием слежавшийся слой на куски. При взаимодействии с фрезерным торфом при мелкой силосной массе и песком, а также с другими сыпучими материалами, клиновая поверхность зубьев 37 рассекает материал, разводя его в пространство между зубьями. Если за один проход ковщ не будет заполнен материалом, то осуществляют несколько подводов ковша к материалу. Когда ковщ загрузится материалом, включают гидроцилиндры 12, штоки которых тянут рычаги 9 и поднимают

передачей 26, связывающей ролики транспортеров 14 и 15. При этом транспортер 14 цепной передачей 27 соединен с задним роликом транспортера 23, в стыке которого и транспортера 14 при его продольном положении размещен подпружиненный ролик 28. В зоне под отверстием бункера расположены валки 29 и 30 со звездочками на концах, которые подщипниками заделаны в кронщтейны 20. Валки снабжены захватывающими пальцами 31, расположенными рядами на их поверхности. Пальцы одного валка выполнены относительно пальцев другого валка со смещением на 45° по окружности и расположены в щахмат- ном порядке. Внизу бункера 3 закреплены

отражатели 32, верщины которых помещены между пальцами 31. Валки 29 и 30 связаны

20

передний ролик транспортера 15 со звездочкой валка 30, а также две звездочки 35, посаженные на одном из валов раздаточной коробки 24. Рабочий край 36 основания ков- ща 6 выполнен скошенным книзу под углом от 3 до 5° и снабжен съемными зубьями 37j, имеющими в сечении форму тре25 угольника, которые закреплены на основании ковша винтами 38. Для фиксации ковша в транспортном положении служат тяги 39, зацепляемые с рычагами 9. Бункер снабжен воронкой 40 с двумя щиберами 41, которую устанавливают при перевозке хоро30 що сыпучего материала. Для улучшения

фронтального обзора из кабины щасси верхняя точка передней стенки бункера и нижняя точка поднятого ковща расположены с зазором относительно друг друга в поле зрения оператора.

Агрегат работает следующим образом.

Самоходное щасси 1 подают к месту нахождения материала. Ковш 6 располагают на грунте в нижнем положении, а при значительной текучести материала (жидкий навоз) - посредством гидроцилиндра 10 в несколько приподнятом положении. Затем упирают рабочий край 36 ковща в основание этого материала и медленно нереме- плают шасси вперед. Материал взаимодействует с основанием ковща и наползает

в него, заполняя внутреннюю нолость. При

этом зубья 37 врезаются в слой материала, частично сдвигают его и уплотняют, приподнимая с переламыванием слежавшийся слой на куски. При взаимодействии с фрезерным торфом при мелкой силосной массе и песком, а также с другими сыпучими материалами, клиновая поверхность зубьев 37 рассекает материал, разводя его в пространство между зубьями. Если за один проход ковщ не будет заполнен материалом, то осуществляют несколько подводов ковша к материалу. Когда ковщ загрузится материалом, включают гидроцилиндры 12, штоки которых тянут рычаги 9 и поднимают

ковш при закрытой крышке 7. В крайнем верхнем положении оператор включает в работу гидроцилиндр 8, шток которого отводит крышку, открывая свободный выход материала из ковша в бункер 3. При полностью заполненном бункере ковш 6 поднимают кверху, закрепляя свободные конусы тяг 39 на рычагах 9. Этим обеспечивается фиксирование ковша в транспортном положении. При этом крышку ковша закрывают.

При разгрузке материала в межколесную зону по ходу движения шасси транспортеры 14, 15 и 23 размеш,аются вдоль него, а ковш находится в транспортном положении. Оператор включает в работу раздаточную коробку 24. При этом цепная передача 25 передает враш.ение заднему ролику транспортера 15, а цепной передачей 26 врашение передается транспортеру 14, от которого через цепную передачу 27 приводится в движение транспортер 23. Одновременно от транспортера 15 цепной передачей 34 приводится во вращение валик 30, от которого через цепную передачу 33 получает встречное врашение валик 29. Находящийся в бункере материал захватывается пальцами 31 и перемешается в пространство между валиками, сбрасываясь на транспортеры 14 и 15. Отражатели 32, размешенные в промежутках между пальцами 31, предотвращают заклинивание материала не только между пальцами, но и в шели валиками, а также наматывание частиц материала на них. Далее материал транспортерами 14 и 15 перемещается на транспортер 23, а затем сбрасывается по ходу движения шасси 1. При этом подпружиненный ролик 28 исключает просыпание материала в щель между стыков станин 13 и 22 транспортеров 23 и 14. Для разгрузки материала из бункера одновременно вперед и назад снимают цепную передачу 25, а боковой вал раздаточной коробки 24 соединяют другой цепной передачей с валиком 30. Снимают также цепные передачи 26 и 34. Валик 29 соединяют цепной передачей с передним роликом транспортера 15, а валик 30 - с з-ад- ним роликом транспортера 14. Такая кинематическая связь обеспечивает движение лент транспортеров 14 и 15 в противоположных направлениях с разгрузкой материала в межколесную зону вперед и назад одновременно.

Для разгрузки материала из бункера влево по ходу движения шасси снимают цепные передачи 25 и 27, отсоединяют тягу 21, приподнимают подпружиненный ролик 28, при этом в стыке станин 22 и 13 образуется шель. После этого станину 13 располагают поперек шасси, поворачивая против часовой стрелки. При этом кольцевая проточка 17 обоймы 19 взаимодействует с шариками 18, находящимися в ответной проточке обоймы 16. Затем станину 13 фикси5

руют тягой 21, одну из звездочек 35 раздаточной коробки 24 цеплой передачей соединяют с валиком 30. В результате обеспечивается перемещение лент транспортеров влево по ходу движения шасси. Для разгрузки ма1териала из бункера вправо по ходу движения шасси при таком поперечном положении транспортеров 14 и t5 снимают цепную передачу 34, а задний ролик транспортера 14 соединяют цепной переда0 чей. Это обеспечивает перемещение лент транспортеров в правую сторону по ходу движения шасси.

Для разгрузки материала из букера одновременно вправо и влево по ходу движения шасси при указанном поперечном положении транспортеров 14 и 15 снимают цепную передачу 26, освобождают от цепей валик 29 и задний ролик транспортера 14. Затем валик 29 соединяют цепной передачей с передним роликом транспортера 15,

0 а задний ролик транспортера 14 соединяют цепной передачей с валиком 30 или со свободной звездочкой 35 раздаточной коробки 24. В результате обеспечивается перемещение лент транспортеров в противоположных направлениях. При этом транс5 портер 14 сбрасывает материал влево по ходу движения шасси, а транспортер 15 сбрасывает его вправо.

Для транспортирования сыпучего материала (сухого грунта, фрезерного торфа, минерального удобрения), надобность в

пальцах 31 и отражателях 32 отпадает. Чтобы исключить просыпание этого материала на транспортеры 14 и 15 из бункера над поверхностью валиков 29 и 30 устанавливают воронку 40 с шиберами 41 (фиг.5). Во время разгрузки бункера выдвиг ают ши- беры 41, при этом материал свободно течет из него через воронку на поверхность транспортеров 14 и 15. С выдвижением одного шибера на поверхность транспортеров поступает в два раза меныие ма0 териала, чем при выдвижении двух шиберов, чем обеспечивается регулирование подачи материала на транспортеры.

Формула изобретения

5 1. Агрегат для погрузки и выгрузки материалов, включающий установленный на самоходном шасси бункер, на переднем конце рамы которого установлены поворотные в вертикальной плоскости от основных г.идро- цилиндров рычаги, между свободными кон0 цами которых 1иарнирно закреплен ковш, управляемый от закрепленного на поворотных рычагах дополнительного гидроцилиндра и три выгрузных транспортера, первый из которых размещен вдоль самоходного шасси, а второй и третий - последовательно у его заднего конца, отличающийся тем, что, с целью расширения технологических возможностей агрегата путем обеспечения выгрузки

материалов в межколесную зону самоходного шасси, второй и третий выгрузные транспортеры снабжены станиной с механизмом поворота ее в горизонтальной плоскости, установленной под бункером, который выполнен с отверстием, в днище над упомянутыми транспортерами, а первый выгрузной транспортер размещен между передними колесами самоходного щасси.

2. Агрегат по п. 1, отличающийся тем, что механизм поворота станины выполнен в виде двух кольцевых обойм с шариками между ними, одна из которых присоединена к раме, а другая - к станине и снабжена фиксатором.

3.Агрегат по п. 1, отличающийся тем, что ковш снабжен крышкой с приводом от гидроцилиндра.

4.Агрегат по п. 1, отличающийся тем, что рабочий край основания ковша выполнен скошенным книзу под углом 3-5°.

5.Агрегат по п. 1, отличающийся тем, что он снабжен подпружиненным роликом.

установленным у заднего торца первого выгрузного транспортера.

6.Агрегат по п. 1, отличающийся тем, что бункер в зоне под отверстием снабжен двумя параллельно расположенными валками с захватывающими кольцами, а его передняя и задняя стенки выполнены в виде наклонных желобов.

7.Агрегат по п. 6, отличающийся тем, что захватывающие пальцы на валках закреплены рядами, причем пальцы первого валка смещены относительно пальцев второго валка по окружности на 45° и расположены в шахматном порядке.

8.Агрегат по п. 1, отличающийся тем, что бункер снабжен воронкой с шиберами,

размещенной непосредственно над валками.

9.Агрегат по п. 1, отличающийся тем, что, с целью улучшения фронтального обзора из кабины самоходного шасси, верхняя точка передней стенки бункера и нижняя

точка поднятого ковша расположены с зазором относительно друг друга в поле зрения оператора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоходный многорядный картофелеуборочный комбайн | 1990 |

|

SU1811772A1 |

| Агрегат для погрузки и уборки навоза | 1982 |

|

SU1083983A1 |

| Агрегат для погрузки и выгрузки навоза и подстилки | 1988 |

|

SU1524858A1 |

| Универсальный самоходный хлопкоуборочный комбайн | 1991 |

|

SU1819527A1 |

| КОРНЕКЛУБНЕУБОРОЧНЫЙ АГРЕГАТ И.Г.МУХИНА | 1996 |

|

RU2104630C1 |

| Агрегат для уборки навоза и погрузки подстилки | 1984 |

|

SU1331460A1 |

| Устройство для механического обезвоживания торфа | 1983 |

|

SU1154472A1 |

| СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР, ЗЕРНОУБОРОЧНЫЙ АГРЕГАТ И ТОК | 1999 |

|

RU2206199C2 |

| Картофелеуборочный комбайн на самоходном шасси | 1958 |

|

SU115075A1 |

| Самоходная корнеклубнеуборочная машина | 1981 |

|

SU1026694A1 |

Изобретение относится к механизации трудоемких процессов в сельскохозяйственном производстве. Цель изобретения - расширение технологических возможностей агрегата. Агрегат включает установленные на раме 2 самоходного шасси 1 бункер 3, фронтальный загрузочный ковш 6, управляемый от гидроцилиндров 10 и 12, и выгрузные транспортеры 14, 15 и 23. Транспортеры 14 и 15 смонтированы под бункером на станине 13 с возможностью поворота в горизонтальной плоскости. Транспортер 23 распо.-ю- жен между, передними колесами niaccn. При размещении транспортеров 14, 15 н 23 вдоль шасси обеспечивается выгрузка материала по ходу шасси, либо одновременно впереди и сзади. При установке транспортеров 14 и 15 поперек шасси возможна выгрузка материала влево или вправо по ходу движения шасси, в том числе одновременно в ту и другую стороны. Подача материала на транспортеры осуществляется валками 29 и 30, оснащенными захватывающими пальцами 31. 8 з.п.ф-лы, 6 ил. S (Л со о о 4;;: со оо

Фиг.З

29

fpua.429

3J 15

| Агрегат для уборки и погрузкиНАВОзА | 1978 |

|

SU810115A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-30—Публикация

1985-12-26—Подача