Изобретение относится к технике пылеулавливания, может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов и предназначено для отсоса и очистки воздуха от сухих неслипающихся мелкодисперсных пылей и стружки.

Наиболее близким к заявленному изобретению является пылеулавливающий аппарат с кассетным фильтром. Пылеулавливающие аппараты (ПФЦ-3000, ПФЦ-4000, ПФЦ-5000, ПФЦ-8000, "ЕВРОМАШ", http://www.evromash.ru.) содержит корпус в сборе с вентиллятором, периферийный ввод газового потока, фильтрующий элемент и бункер для сбора пыли. Периферийный ввод газового потока расположен в центральной части аппарата, ось вентилятора совпадает с осью входного патрубка диаметром d. Из анализа этого документа следует, что симметрично относительно горизонтальной оси входного патрубка со смещением «е» вверх и вниз и симметрично относительно его вертикальной оси со смещением «f» влево и вправо расположены оси, по крайней мере, двух соосных патрубков, на одном из которых - верхнем, закреплен фильтрующий элемент, выполненный в виде кассетного фильтра, а на другом - нижнем - бункер для сбора пыли, выполненный в виде пылесборного мешка. Каждый кассетный фильтр содержит механизм регенерации, выполненный в виде жестко закрепленных на соосном с фильтром валу, по крайней мере, двух пластин, причем вал приводится во вращение от привода, закрепленного в верхней части фильтра. При этом, как видно из чертежа, пластины входят во впадины гофра не более чем на 25% высоты гофра.

Недостатком прототипа является сравнительно невысокая эффективность процесса пылеулавливания, высокая металлоемкость и виброакустическая активность.

Технический результат - повышение эффективности и надежности процесса пылеулавливания, а также снижение металлоемкости и виброакустической активности аппарата в целом.

Технический результат достигается тем, что пылеулавливающий аппарат с кассетным фильтром содержит корпус с вентилятором, ось которого совпадает с осью входного патрубка диаметром d. Периферийный ввод газового потока расположен в центральной части аппарата. Симметрично относительно горизонтальной оси входного патрубка со смещением "е" вверх и вниз и симметрично относительно его вертикальной оси со смещением "f" слева и справа расположены оси, по крайней мере, двух соосных патрубков, на одном из которых - верхнем, закреплен фильтрующий элемент, выполненный в виде кассетного фильтра, а на другом - нижнем - бункер для сбора пыли, выполненный в виде пылесборного мешка. Каждый кассетный фильтр содержит механизм регенерации, выполненный в виде жестко закрепленных на соосном с фильтром валу, по крайней мере, двух пластин, входящих во впадины гофра не более чем на 25% высоты гофра. Вал приводится во вращение от привода. Периферийный ввод газового потока выполнен в виде спаренного циклонного элемента с корпусом улиточного типа. Кассетный фильтр выполнен из фильтровальной бумаги и размещен в проволочном каркасе, при этом отношение диаметра d входного патрубка к диаметру D1 патрубка, к которому присоединен бункер для сбора пыли, находится в интервале величин: d/D1=0,2...0,7, а отношение длины А корпуса циклонного элемента к его ширине В находится в интервале величин: А/В=1,45...2,35. Отношение смещения "е" к смещению "f" находится в интервале величин: е/f=0,1...0,5. Механизм регенерации закреплен в верхней части проволочного каркаса фильтра и состоит из электродвигателя и редуктора.

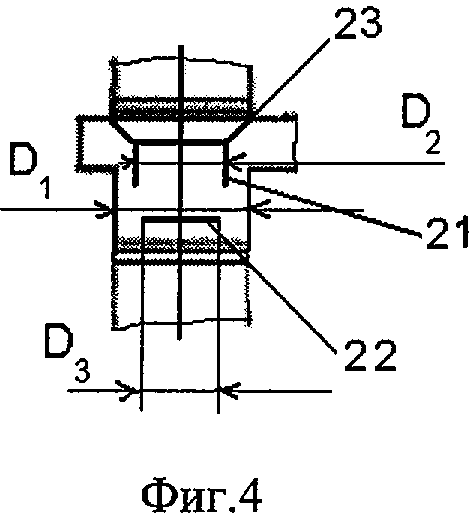

В патрубке циклонного элемента, соединенного с бункером для сбора пыли, расположена вставка из цилиндроконической гильзы, соосно которой в этом патрубке закреплена отражающая шайба.

Отношение диаметра D2 цилиндрической части гильзы к диаметру D1 патрубка, к которому присоединен бункер для сбора пыли, находится в интервале: D2/D1=0,7...0,9, a отношение диаметра D2 цилиндрической части гильзы к диаметру D3 отражающей шайбы находится в интервале: D2/D3=0,8...1,2.

Отношение высоты Н аппарата к высоте h расположения входного патрубка от основания аппарата находится в интервале: H/h=1,4...2,5.

Гидравлическое сопротивление фильтрующего элемента составляет 15...25% от гидравлического сопротивления всего аппарата, а материал фильтрующего элемента обладает повышенными звукопоглощающими свойствами.

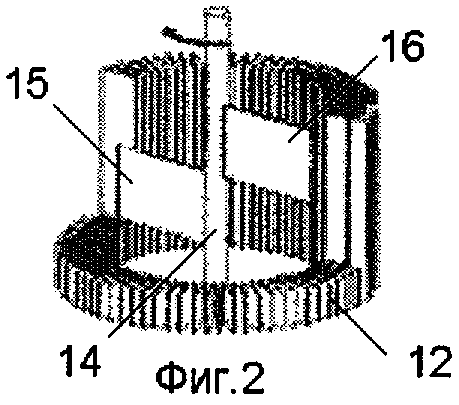

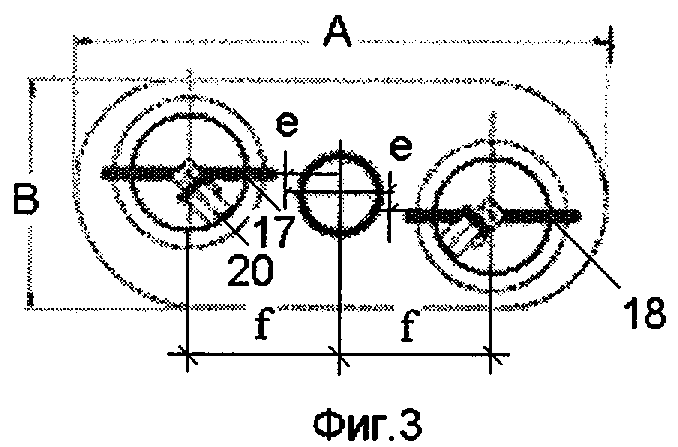

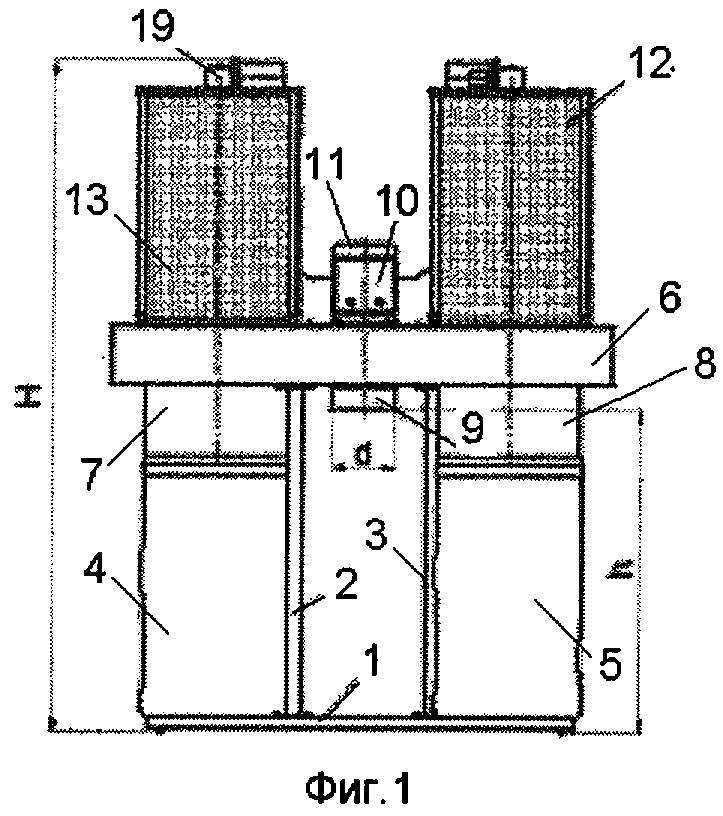

На фиг.1 изображен общий вид пылеулавливающего аппарата с кассетным фильтром, на фиг.2 - конструктивная схема регенерации, на фиг.3 - конструктивная схема циклонного элемента, на фиг.4 - конструктивная схема вставки циклонного элемента.

Пылеулавливающий аппарат с кассетным фильтром из фильтровальной бумаги класса очистки F9 содержит корпус, включающий стойки 2 и 3, основание 1, циклонный элемент 6 с вентилятором (не показан) и электродвигателем 11 с автоматическим выключателем 10. Периферийный ввод газового потока 9 расположен в центральной части аппарата и выполнен в виде спаренного циклонного элемента 6 с корпусом улиточного типа, в котором установлен вентилятор, ось которого совпадает с осью входного патрубка диаметром d, а симметрично относительно его горизонтальной оси со смещением "е" вверх и вниз и симметрично относительно его вертикальной оси со смещением "f" слева и справа расположены оси патрубков 7 и 8. На одних из которых - верхних, закреплены фильтрующие элементы 12 и 13, выполненные в виде кассетных фильтров из фильтровальной бумаги и размещенные в проволочном каркасе. На нижних - бункеры 4 и 5 для сбора пыли, выполненные в виде пылесборных мешков, причем отношение смещения "е" оси патрубков относительно горизонтальной оси вентилятора к смещению "f" оси патрубков относительно вертикальной оси вентилятора находится в оптимальном интервале величин: e/f=0,1...0,5.

Фильтрующие элементы 12 и 13 содержат механизмы регенерации 17 и 18, выполненные в виде жестко закрепленных на соосном с фильтром валу 14, по крайней мере, двух пластин 15 и 16, причем вал 14 приводится во вращение от привода, закрепленного в верхней части проволочного каркаса 12 фильтрующего элемента 12 или 13 и состоящего из электродвигателя 20 и редуктора 19, а пластины 15 и 16 входят во впадины гофра кассетного фильтра 12 или 13 не более чем на 25% высоты гофра. В патрубках циклонного элемента 6, соединенных с бункерами для сбора пыли 4 и 5, расположены вставки из цилиндроконической гильзы 21, соосно которой в каждом из патрубков 7 и 8 закреплена отражающая шайба 22.

Процесс пылеулавливания протекает в оптимальном гидродинамическом режиме при следующих соотношениях основных конструктивных параметров предлагаемого устройства:

Отношение диаметра D2 цилиндрической части гильзы к диаметру D1 патрубка, к которому присоединен бункер для сбора пыли, находится в оптимальном интервале величин: D2/D1=0,7...0,9, а отношение диаметра D2 цилиндрической части гильзы к диаметру D3 отражающей шайбы находится в оптимальном интервале величин: D2/D3=0,8...1,2.

Отношение диаметра d входного патрубка к диаметру D1 патрубка, к которому присоединен бункер для сбора пыли, находится в оптимальном интервале величин: d/D1=0,2...0,7, а отношение длины А корпуса (не показан) циклонного элемента к его ширине В находится в оптимальном интервале величин: А/В=1,45...2,35.

Отношение высоты Н аппарата к высоте h расположения входного патрубка от основания аппарата находится в оптимальном интервале величин: H/h=1,4...2,5.

Гидравлическое сопротивление фильтрующего элемента составляет 15...25% от гидравлического сопротивления всего аппарата, а материал фильтрующего элемента обладает повышенными звукопоглощающими свойствами.

Детали циклонного элемента могут быть выполнены из конструкционных композиционных или полимерных материалов, например полиэтилена, капрона, полиуретана, с помощью литья, штамповки, формования. На поверхности деталей циклонного элемента может быть нанесен слой мягкого вибродемпфирующего материала, например мастики ВД-17, причем соотношение между толщиной металла и вибродемпфирующего покрытия находится в оптимальном интервале величин: 1/(2,5...4). Детали циклонного элемента могут быть выполнены армированными или слоистыми, причем поверхности слоев, соприкасаемые с движущимся газовым потоком, выполнены из материалов, обладающих повышенной износостойкостью и антифрикционными свойствами, а свойства материала арматуры подобраны из условия снижения виброакустической активности аппаратов.

Пылеулавливающий аппарат с фильтровальным мешком работает следующим образом. Запыленный газовый поток поступает в циклонный элемент 6 через патрубок 9, закручивается за счет тангенциального периферийного ввода и движется далее по нисходящей винтовой линии вдоль стенок патрубка, к которому присоединен бункер 5 для сбора пыли. В результате чего частицы пыли под действием центробежной и инерционной сил движутся от центра аппарата к периферии и, достигая стенок аппарата, транспортируются вниз в бункер 5, выполненный в виде пылесборного мешка. Очищенный воздух выводится из аппарата минуя отражающую шайбу 22 через гильзу 21 и конфузор 23 в фильтрующие элементы 12 и 13. При этом легкие, мелкодисперсные фракции частиц пыли, не уловленные в бункере 5, задерживаются на фильтрующих элементах 12 и 13, обеспечивая, таким образом, повышение эффективности и надежности процесса пылеулавливания. В аппарате происходит снижение виброакустической энергии, так как фильтрующие элементы одновременно являются аэродинамическими глушителями шума активного (сорбционного) типа.

Пылеулавливающие аппараты предназначены для отсоса и очистки воздуха от сухих неслипающихся мелкодисперсных пылей и стружки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ПЫЛЕУЛАВЛИВАЮЩИЙ РЕЦИРКУЛЯЦИОННЫЙ | 2006 |

|

RU2311234C2 |

| ПЫЛЕУЛАВЛИВАЮЩИЙ АППАРАТ С КАССЕТНЫМ ФИЛЬТРОМ ТИПА К2 | 2006 |

|

RU2303489C1 |

| ПЫЛЕУЛАВЛИВАЮЩИЙ АППАРАТ С КАССЕТНЫМ ФИЛЬТРОМ ТИПА К1 | 2006 |

|

RU2303490C1 |

| ПЫЛЕУЛАВЛИВАЮЩИЙ АППАРАТ СДВОЕННЫЙ С ФИЛЬТРОВАЛЬНЫМ МЕШКОМ | 2006 |

|

RU2304027C1 |

| ПЫЛЕУЛАВЛИВАЮЩИЙ АППАРАТ С КАССЕТНЫМ ФИЛЬТРОМ | 2006 |

|

RU2305582C1 |

| ПЫЛЕУЛАВЛИВАЮЩИЙ АППАРАТ С КАССЕТНЫМ ФИЛЬТРОМ | 2007 |

|

RU2337761C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ ТИПА АКФ-2 | 2006 |

|

RU2314168C2 |

| ПЫЛЕУЛАВЛИВАЮЩИЙ АППАРАТ С ФИЛЬТРОВАЛЬНЫМ МЕШКОМ | 2006 |

|

RU2302299C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ С КАССЕТНЫМ ФИЛЬТРОМ | 2017 |

|

RU2656443C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ С КАССЕТНЫМ ФИЛЬТРОМ | 2017 |

|

RU2666407C1 |

Изобретение предназначено для очистки воздуха от мелкодисперсной пыли и стружки и может применяться в химической, легкой и других отраслях промышленности. Запыленный газовый поток тангенциально подают в циклонный элемент 6 через периферийный ввод газового потока 9. Закрученный поток движется по нисходящей винтовой линии вдоль стенок патрубка, соединенного с бункером 5 для сбора пыли. Очищенный воздух выводится из аппарата через цилиндроконическую гильзу, конфузор и фильтрующие элементы 12 и 13. Легкие частицы пыли, не уловленные в бункере 5, задерживаются на фильтрующих элементах 12 и 13, одновременно являющихся аэродинамическими глушителями шума. Изобретение позволяет повысить эффективность процесса пылеулавливания, снизить металлоемкость и виброакустическую активность аппарата в целом. 4 з.п. ф-лы, 4 ил.

| Приспособление к трепальному колесу или барабану для трепания льна или пеньки | 1925 |

|

SU3000A1 |

| Вентилятор-пылеуловитель | 1989 |

|

SU1768243A1 |

| Каркас к топливному свечевому фильтру | 1959 |

|

SU127593A1 |

| RU 2056138 C1, 20.03.1996 | |||

| Устройство для отбора проб аэрозолей | 1975 |

|

SU628426A1 |

| Вихревой пылеуловитель для очистки запыленных газов | 1978 |

|

SU731993A1 |

| ЦИКЛОН С ЗАЩИТНОЙ РЕЗИНОВОЙ ФУТЕРОВКОЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ЦИКЛОНА С ЗАЩИТНОЙ РЕЗИНОВОЙ ФУТЕРОВКОЙ (ВАРИАНТЫ) | 2002 |

|

RU2218213C1 |

| ПРЯМОТОЧНЫЙ ЦИКЛОН И МУЛЬТИЦИКЛОННЫЙ ВОЗДУХООЧИСТИТЕЛЬ | 2000 |

|

RU2179072C1 |

| КОРПУС ЦИКЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ЦИКЛОНА | 2003 |

|

RU2234985C1 |

| Волокнистый складчатый фильтр | 1990 |

|

SU1725981A1 |

| GB 1066272 A, 26.04.1967 | |||

| US 3934990 A, 27.01.1976. | |||

Авторы

Даты

2007-12-20—Публикация

2006-01-20—Подача