Изобретение относится к технике разделения неоднородных сред, в частности к циклонам с защитной резиновой футеровкой и способам их изготовления, и может быть использовано для обогащения полезных ископаемых в горно-рудной, металлургической, химической и целлюлозно-бумажной промышленности.

Известен корпус циклона (декларационный патент UA №44205А, МПК-7 В 04 С 5/085, заявл. 25.09.2001, опубл. 15.01.2002., бюл. №1), включающий соединенные между собой цилиндрическую и конические секции, содержащие торцовые фланцы, а также кожухи и защитные резиновые футеровки, выполненные в виде цилиндров и конусов, скрепленных между собой и с торцовыми фланцами.

Торцовые фланцы цилиндрической и конических секций снабжены цилиндрическими или коническими воротниками, которые расположены между кожухом и защитной резиновой футеровкой и скреплены с защитной резиновой футеровкой с помощью вулканизации, а с кожухом - с помощью клея.

Недостатком известного корпуса циклона является невысокая вибрационная прочность защитных футеровок и корпуса циклона в целом, что снижает срок его службы.

Объясняется это следующими причинами: защитные резиновые футеровки выполнены в виде моноблоков и не имеют усиливающих элементов в своей конструкции.

Известен способ изготовления корпуса циклона (декларационный патент UA №44205А, МПК 7 В 04 С 5/085, заявл. 25.09.2001, опубл. 15.01.2002., бюл. №1), включающий формообразование цилиндрической и конических секций корпуса, содержащих торцовые фланцы, а также кожухи и защитные резиновые футеровки, выполненные в виде цилиндров и конусов, скрепленных между собой и с торцовыми фланцами, при кагором сначала на оправке формируют защитные резиновые футеровки из сырой резины, производят вулканизацию, а затем формируют кожухи.

При формировании защитных резиновых футеровок на оправку сначала укладывают сырую резину, а затем устанавливают торцовые фланцы, снабженные кольцевыми воротниками так, чтобы кольцевые воротники охватывали защитную резиновую футеровку, после чего производят вулканизацию.

После вулканизации на наружные поверхности защитной резиновой футеровки и кольцевых воротников торцовых фланцев наносят клей.

Затем формируют кожух из стеклопластика, для чего на защитную резиновую футеровку, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, которые затем отверждают путем холодной или горячей полимеризации.

Недостатком известного способа изготовления корпуса циклона является невысокая вибрационная прочность и незначительный срок службы защитных резиновых футеровок, цилиндрической и конических секций и корпуса циклона в целом.

Объясняется это следующими причинами: согласно известному способу, защитные резиновые футеровки выполнены в виде моноблоков и не имеют усиливающих элементов в своей конструкции.

В основу изобретения поставлена задача: в корпусе циклона и в способе изготовления циклона путем введения в конструкцию защитных резиновых футеровок усиливающих элементов и применения усовершенствованных технологических приемов их надежного соединения с резиной защитных футеровок обеспечить повышение вибрационной прочности и увеличение срока службы защитных резиновых футеровок, цилиндрической и конических секций и корпуса циклона в целом.

Поставленная задача решается тем, что в корпусе циклона, включающем соединенные между собой цилиндрическую и конические секции, содержащие торцовые фланцы, а также кожухи и защитные резиновые футеровки, выполненные в виде цилиндров и конусов, скрепленных между собой и с торцовыми фланцами, согласно изобретению, защитные резиновые футеровки цилиндрической и конических секций корпуса армированы стержнями, которые жестко соединены с торцовыми фланцами в армирующие каркасы.

Приведенные признаки, характеризующие заявляемый корпус циклона, являются существенными, так как в совокупности достаточны для обеспечения работоспособности и решения поставленной технической задачи, а каждый в отдельности необходим для идентификации и отличия заявленного корпуса циклона от известных в технике аналогичных технических решений.

Таким образом, новая совокупность общих (известных) и отличительных (новых) от прототипа существенных признаков, которыми характеризуется заявляемый корпус циклона, является достаточной во всех случаях, на которые распространяется объем правовой защиты, так как решает поставленную техническую задачу.

Причинно-следственная связь между новой совокупностью существенных признаков и достигаемым результатом заключается в следующем.

Так, выполнение защитных резиновых футеровок цилиндрической и конических секций корпуса армированными стержнями, которые жестко соединены с торцовыми фланцами в армирующие каркасы, обеспечивает прочное сцепление резины защитных футеровок с армирующими каркасами.

При этом армирующие каркасы являются также и несущими элементами защитных резиновых футеровок цилиндрической и конических секций корпуса, что повышает вибрационную прочность и срок службы защитных резиновых футеровок, цилиндрической и конических секций и корпуса циклона в целом.

Поставленная задача решается также тем, что в способе изготовления корпуса циклона, включающем формообразование цилиндрической и конических секций корпуса, содержащих торцовые фланцы, а также кожухи и защитные резиновые футеровки, выполненные в виде цилиндров и конусов, скрепленных между собой и с торцовыми фланцами, при котором сначала на оправке формируют защитные резиновые футеровки из сырой резины, производят вулканизацию, а затем формируют кожухи, согласно изобретению, при формообразовании цилиндрической и конических секций корпуса торцовые фланцы предварительно соединяют между собой стержнями в армирующие каркасы, а затем формируют защитные футеровки в два этапа: на первом этапе на оправку укладывают первый слой сырой резины, на который устанавливают армирующие каркасы, на втором этапе укладывают второй слой сырой резины и производят вулканизацию, а после вулканизации на сформированных защитных футеровках, как на оправках, формируют кожухи любым известным способом.

Приведенные признаки, характеризующие заявляемый способ изготовления корпуса циклона, являются существенными, так как в совокупности достаточны для обеспечения работоспособности и решения поставленной технической задачи, а каждый в отдельности необходим для идентификации и отличия заявленного способа изготовления корпуса циклона от известных в технике аналогичных технических решений.

Таким образом, новая совокупность общих (известных) и отличительных (новых) от прототипа существенных признаков, которыми характеризуется заявляемый способ изготовления корпуса циклона, является достаточной во всех случаях, на которые распространяется объем правовой защиты, так как решает поставленную техническую задачу.

Причинно-следственная связь между новой совокупностью существенных признаков и достигаемым результатом заключается в следующем:

Так, при формообразовании цилиндрической и конических секций корпуса предварительное соединение между собой торцовых фланцев стержнями в армирующие каркасы позволяет образовать усиливающие несущие элементы конструкции защитных резиновых футеровок.

Формирование на армирующих каркасах защитных футеровок в два этапа, из которых на первом этапе на оправку укладывают первый слой сырой резины, на который устанавливают армирующие каркасы, а на втором этапе укладывают второй слой сырой резины и производят вулканизацию, позволяет с помощью оправки сформировать прочные защитные резиновые футеровки.

В результате сырая резина спекается с армирующими каркасами по всей поверхности сопряжения, образуя прочные и надежные соединения резины защитных футеровки с армирующими каркасами при формировании цилиндрической и конических секций корпуса циклона.

При этом армирующие каркасы являются также и несущими элементами защитных резиновых футеровок цилиндрической и конических секций корпуса циклона, что повышает вибрационную прочность и срок службы защитных резиновых футеровок, цилиндрической и конических секций и корпуса циклона в целом.

Формирование кожухов выполняют одним из известных способов, например нанесением стеклопластика, навивкой стальной проволоки или другими известными методами.

В дальнейшем изобретение поясняется подробным описанием корпуса циклона и способа изготовления корпуса циклона со ссылками на прилагаемые чертежи.

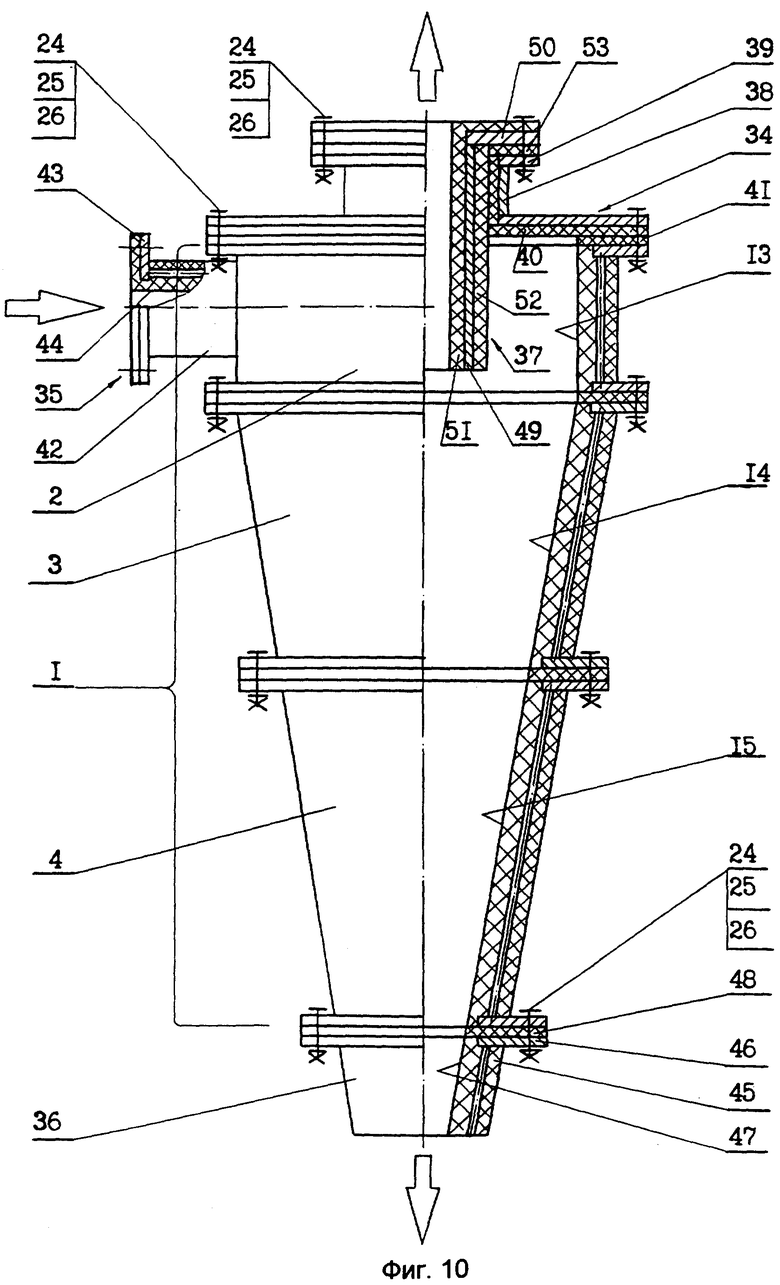

На фиг. 1 изображен корпус циклона, общий вид.

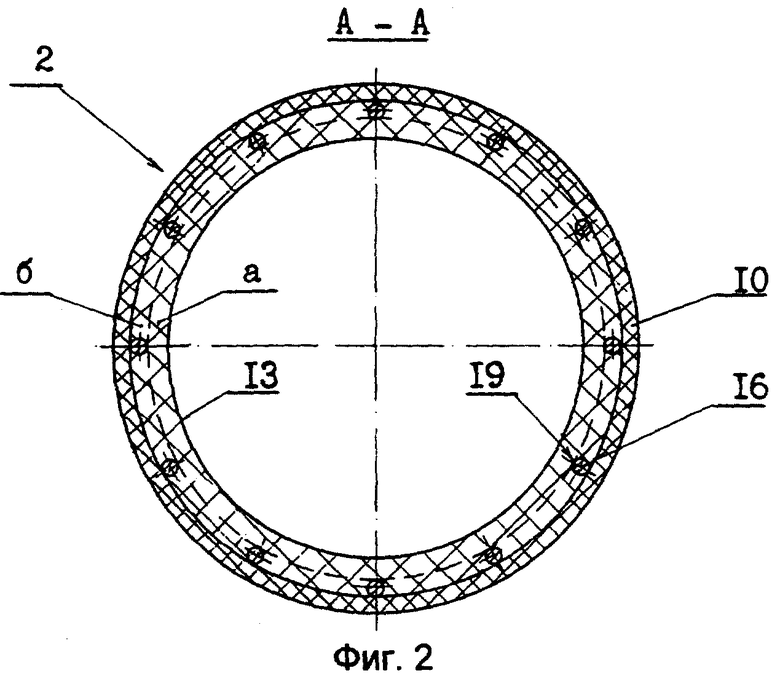

На фиг. 2 изображено сечение А-А на фиг. 1.

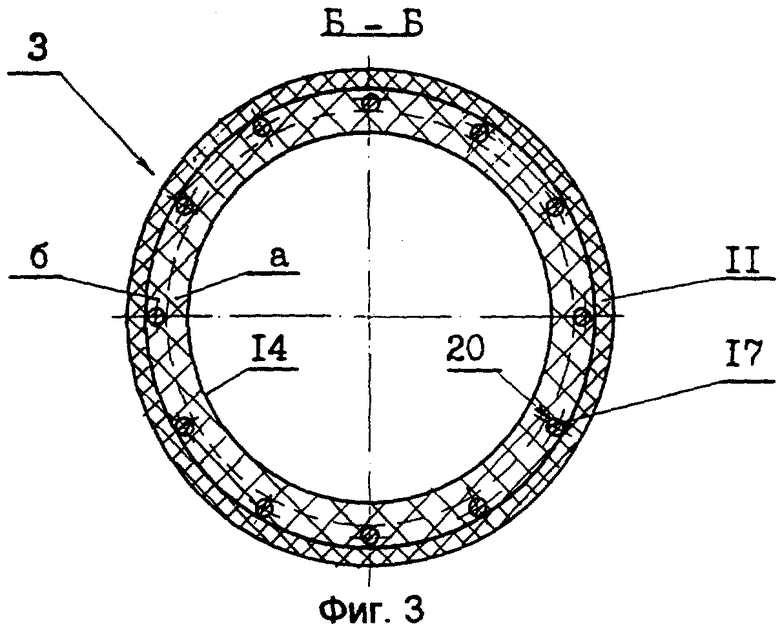

На фиг. 3 изображено сечение Б-Б на фиг. 1.

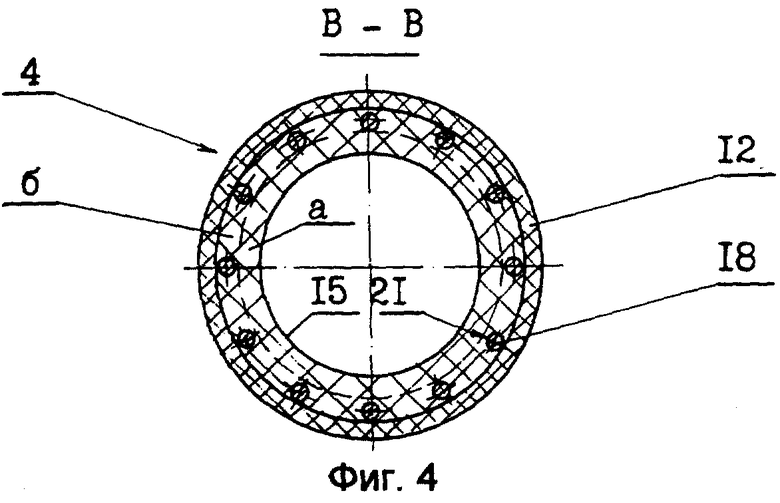

На фиг. 4 изображено сечение В-В на фиг. 1.

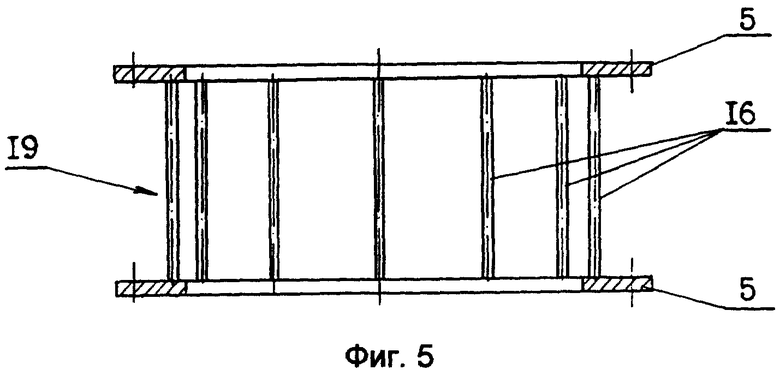

На фиг. 5 изображен армирующий каркас цилиндрической секции корпуса циклона.

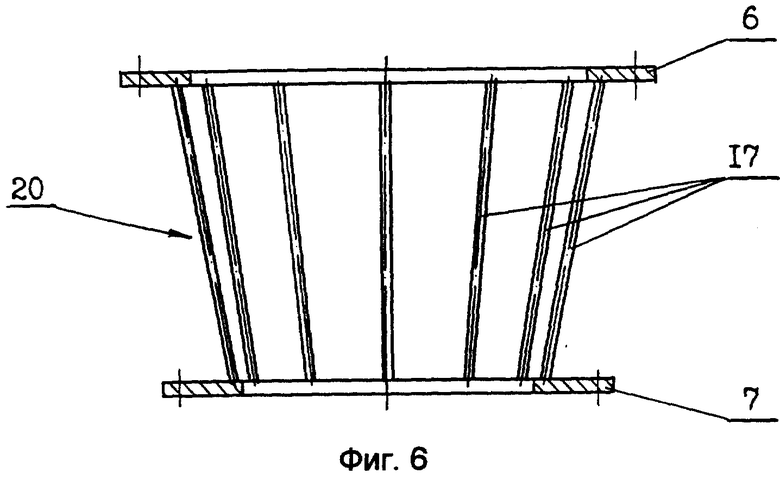

На фиг. 6 изображен армирующий каркас конической секции (верхней) корпуса циклона.

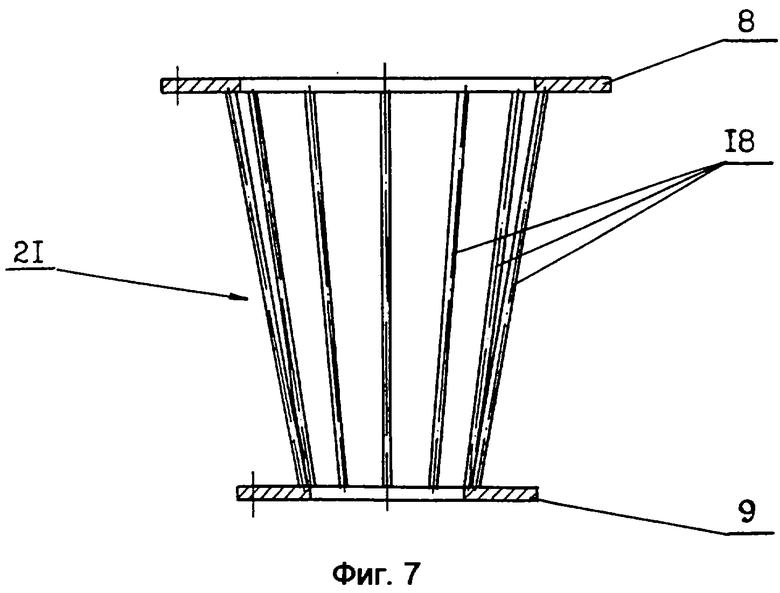

На фиг. 7 изображен армирующий каркас конической секции (нижней) корпуса циклона.

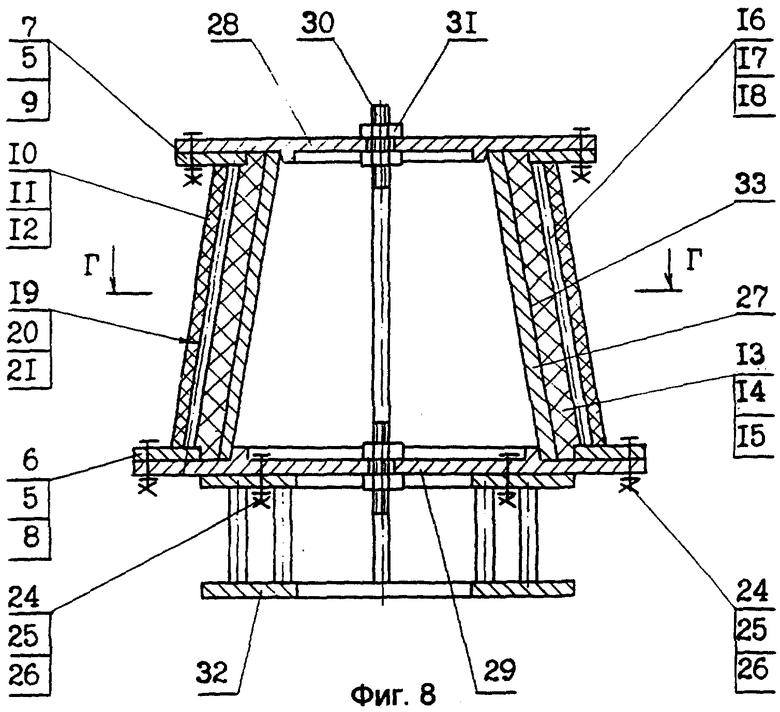

На фиг. 8 изображена технологическая оснастка.

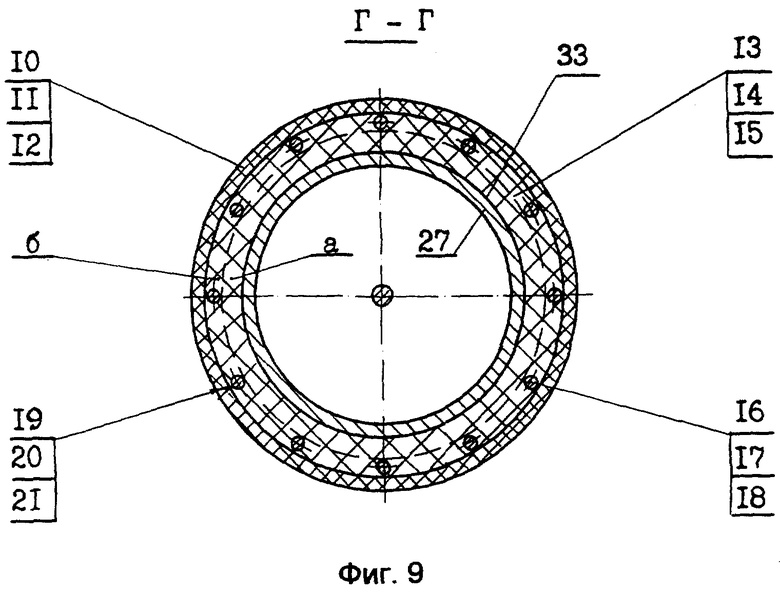

На фиг. 9 изображено сечение Г-Г на фиг. 8.

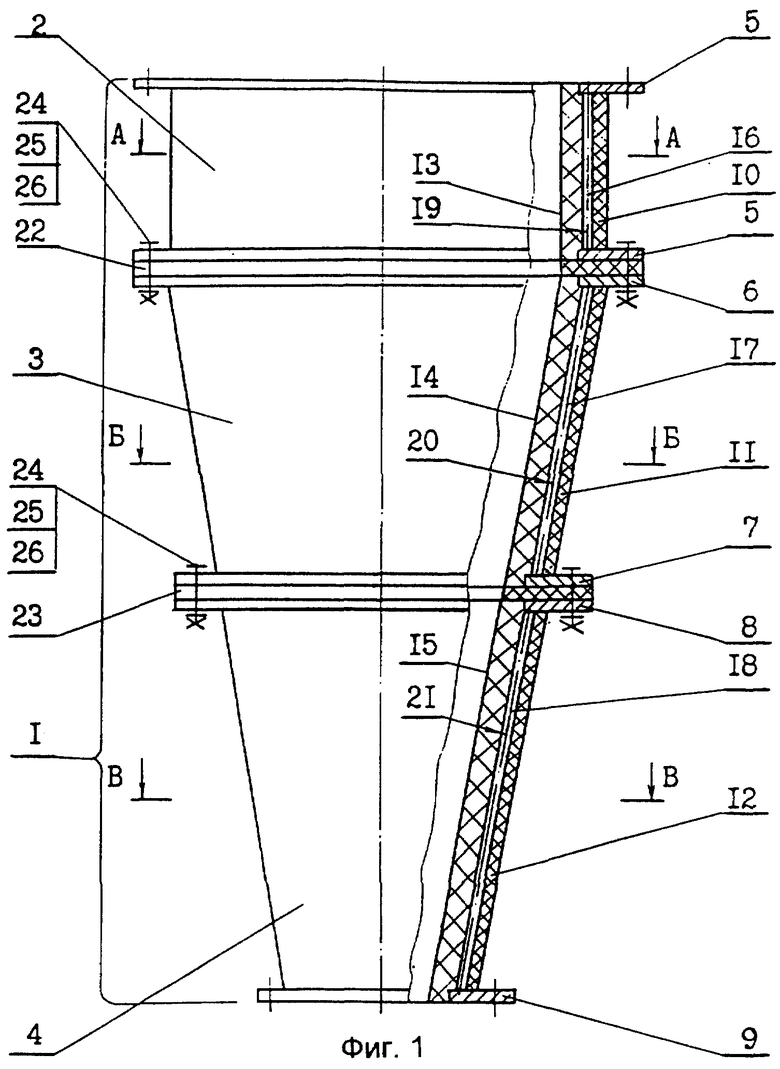

На фиг. 10 изображен циклон с предложенным корпусом.

Корпус 1 циклона включает (фиг. 1, 2, 3, 4) соединенные между собой цилиндрическую и конические секции 2, 3, 4, содержащие торцовые фланцы 5, 6, 7, 8, 9, кожухи 10, 11, 12 и защитные резиновые футеровки 13, 14, 15, выполненные в виде цилиндров и конусов, скрепленных между собой и с торцовыми фланцами 5, 6, 7, 8, 9.

Защитные резиновые футеровки 13, 14, 15 (фиг. 1, 2, 3, 4) цилиндрической и конических секций 2, 3, 4 корпуса 1 армированы стержнями 16, 17, 18, которые жестко соединены с торцовыми фланцами 5, 6, 7, 8, 9 в армирующие каркасы 19, 20, 21 (фиг. 1, 5, 6, 7).

Цилиндрическая и конические секции 2, 3, 4 корпуса 1 (фиг. 1) соединены между собой с помощью резиновых прокладок 22, 23 и крепежных элементов - болтов 24, гаек 25 и шайб 26.

Для изготовления цилиндрической и конических секций 2, 3, 4 используют технологическую оснастку.

Технологическая оснастка, например, для изготовления конической секции /верхней/ 3 корпуса 1 циклона (фиг. 8, 9) может содержать оправку 27, верхний и нижний диски 28, 29 с осевыми отверстиями.

Через осевые отверстия пропущена штанга 30 с резьбовыми концами, снабженными гайками 31.

Нижний диск 29 опирается на подставку 32 и может быть соединен с ней с помощью аналогичных крепежных элементов - болтов 24, гаек 25 и шайб 26.

В общем случае оправка 27 имеет форму и геометрические параметры наружной поверхности 33, соответствующие форме и геометрическим параметрам внутренней поверхности защитных резиновых футеровок 13, 14, 15 цилиндрической или конических секций 2, 3, 4 корпуса 1 циклона.

В конкретном примере выполнения оправка 27 (фиг. 8, 9) имеет форму и геометрические параметры наружной поверхности 33, соответствующие форме и геометрическим параметрам внутренней поверхности защитной резиновой футеровки 14 конической секции 3 корпуса 1 циклона.

Способ изготовления корпуса 1 циклона в общем случае включает (фиг. 8, 9) формообразование цилиндрической и конических секций 2, 3, 4 корпуса 1, содержащих торцовые фланцы 5, 6, 7, 8, 9 а также кожухи 10, 11, 12 и защитные резиновые футеровки 13, 14, 15, выполненные в виде цилиндров и конусов, скрепленных между собой и с торцовыми фланцами 5, 6, 7, 8, 9, при котором сначала на оправке формируют защитные резиновые футеровки 13, 14, 15, а затем формируют кожухи 10, 11, 12.

При формообразовании цилиндрической и конических секций 2, 3, 4 корпуса 1 торцовые фланцы 5 и 5, 6 и 7, 8 и 9 предварительно соединяют между собой стержнями 16, 17, 18 в армирующие каркасы 19, 20, 21 (фиг. 5, 6, 7).

Затем формируют защитные резиновые футеровки 13, 14, 15 в два этапа.

На первом этапе на оправку 27 (фиг. 8) укладывают первый слой “а” (фиг. 9) сырой резины (~25-30 мм), который впоследствии является основным амортизирующим слоем сформированной защитной резиновой футеровки 13, 14, 15. На первый слой “а” (фиг. 9) сырой резины устанавливают армирующие каркасы 19, 20, 21 (фиг. 5, 6, 7), которые посредством торцовых фланцев 5 и 5, 6 и 7, 8 и 9 с помощью крепежных элементов (болтов 24, гаек 25 и шайб 26) крепят в проектном положении к верхнему и нижнему дискам 28, 29 технологической оснастки.

На втором этапе укладывают второй слой “б” (фиг. 9) сырой резины, который укладывают на первый слой “а” сырой резины между стержнями 16, 17, 18 армирующих каркасов 19, 20, 21 защитной резиновой футеровки 13, 14, 15 заподлицо со стержнями 16, 17,18 и производят обвязку сырой резины влажными бинтами.

Затем производят вулканизацию сырой резины в автоклаве при температуре 140-150°.

При этом происходит прочное соединение (спекание) защитной резиновой футеровки 13, 14, 15 с армирующими каркасами 19, 20, 21 по всей поверхности сопряжения.

По окончании вулканизации бинты удаляют.

После вулканизации на сформированных защитных резиновых футеровках 13, 14, 15, как на оправках, формируют кожухи 10, 11, 12 (фиг. 8, 9) любым известным способом.

Формирование кожухов 10, 11, 12 выполняют одним из известных способов, например нанесением стеклопластика, навивкой стальной проволоки или другими известными методами.

Сформированные цилиндрическую и конические секции 2, 3, 4 соединяют между собой с помощью прокладок 22, 23 и крепежных элементов - болтов 24, гаек 25 и шайб 26 и получают готовый корпус 1 (фиг. 1).

Готовый корпус 1 (фиг. 1) используют в конструкции циклона (фиг. 10).

Циклон (фиг. 10) содержит упомянутый корпус 1 (фиг. 1), крышку 34, тангенциальный входной патрубок 35, тангенциально соединенный с цилиндрической секцией 2 корпуса 1, осевой выходной патрубок 36 тяжелой фракции и осевой выходной патрубок 37 легкой фракции.

Крышка 34 имеет горловину 38, торцовый фланец 39 и защитную резиновую футеровку 40 и соединена с цилиндрической секцией 2 корпуса 1 с помощью резиновой прокладки 41 и крепежных элементов - болтов 24, гаек 25 и шайб 26.

Тангенциальный входной патрубок 35 содержит кожух 42, торцовый фланец 43 и защитную резиновую футеровку 44 и скреплен с цилиндрической секцией 2 корпуса 1 при совместном изготовлении.

Осевой выходной патрубок 36 тяжелой фракции содержит кожух 45, торцовый фланец 46 и защитную резиновую футеровку 47 и соединен с нижней конической секцией 4 корпуса 1 с помощью резиновой прокладки 48 и крепежных элементов - болтов 24, гаек 25 и шайб 26.

Осевой выходной патрубок 37 легкой фракции содержит кожух 49, торцовый фланец 50 и защитные резиновые футеровки 51, 52 и соединен с крышкой 34 о помощью резиновой прокладки 53 и крепежных элементов - болтов 24, гаек 25 и шайб 26.

Осевой выходной патрубок 37 легкой фракции содержит кожух 49, торцовый фланец 50 и защитные резиновые футеровки 51, 52 и соединен с крышкой 34 с помощью резиновой прокладки 53 и крепежных элементов - болтов 24, гаек 25 и шайб 26.

Циклон с усовершенствованной конструкцией и технологией его изготовления работает следующим образом.

Разделяемая среда с заданной скоростью тангенциально поступает в циклон по тангенциальному входному патрубку 35 (фиг. 10), приобретает вращение и движется вниз по винтовой спирали вдоль защитных резиновых футеровок 13, 14, 15 цилиндрической и конических секций 2,3,4 корпуса 1.

Тяжелая фракция разделяемой среды под действием возникающих центробежных сил устремляется к периферии вихревого потока, отбрасывается на защитную резиновую футеровку 13 цилиндрической секции 2 корпуса 1, притормаживается за счет возникающих сил трения, опускается вниз по винтовой спирали вдоль защитных резиновых футеровок 14, 15 конических секций 3, 4 корпуса 1 и выводится из циклона наружу через осевой выходной патрубок 36 тяжелой фракции.

Легкая фракция разделяемой среды под действием возникающих центробежных сил концентрируется в средней части вихревого потока, опускается вниз по винтовой спирали и при достижении определенного давления внутри вихревого потока выводится реверсивным восходящим потоком из циклона наружу через осевой выходной патрубок 37 легкой фракции.

Благодаря введению в конструкцию защитных резиновых футеровок 13, 14, 15 цилиндрической и конических секций 2, 3, 4 корпуса 1 усиливающих элементов - армирующих стержней 16, 17, 18, соединенных с торцовыми фланцами 5, 6, 7, 8, 9 в армирующие каркасы 19, 20, 21, и применению усовершенствованных технологических приемов их надежного соединения с резиной защитных футеровок 13, 14, 15 обеспечивается повышение вибрационной прочности и увеличение срока службы защитных резиновых футеровок 13, 14, 15, цилиндрической и конических секций 2, 3, 4 и корпуса 1 циклона в целом.

Изобретение не ограничивается описанными и показанными на чертежах вариантами реализации, но может быть изменено, модифицировано и дополнено в рамках объема, определенного формулой изобретения.

Изобретение может быть реализовано в условиях промышленного производства с использованием стандартного оборудования, современных материалов и технологии на любом предприятии полимерного машиностроения и может найти широкое применение в различных отраслях промышленности для разделения неоднородных сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ЦИКЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ЦИКЛОНА | 2002 |

|

RU2224599C1 |

| ЦИКЛОН С ЗАЩИТНОЙ РЕЗИНОВОЙ ФУТЕРОВКОЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ЦИКЛОНА С ЗАЩИТНОЙ РЕЗИНОВОЙ ФУТЕРОВКОЙ (ВАРИАНТЫ) | 2002 |

|

RU2218213C1 |

| МНОГОСЛОЙНАЯ ТРУБА И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ТРУБЫ | 2005 |

|

RU2288398C1 |

| БАТАРЕЯ ГИДРОЦИКЛОНОВ | 2007 |

|

RU2348464C1 |

| ДВУХДИСКОВОЕ РАБОЧЕЕ КОЛЕСО ЛОПАСТНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2003 |

|

RU2266434C2 |

| ОДНОДИСКОВОЕ РАБОЧЕЕ КОЛЕСО ЛОПАСТНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2003 |

|

RU2266435C2 |

| ПЕРЕЖИМНОЙ КЛАПАН | 2007 |

|

RU2348850C1 |

| НАВЕСНОЙ ОБОРОТНЫЙ ПЛУГ | 2005 |

|

RU2300180C1 |

| СПОСОБ ФУТЕРОВКИ ГИДРОЦИКЛОНА | 2002 |

|

RU2218994C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

Изобретение предназначено для разделения неоднородных сред, относится, в частности, к циклонам с защитной резиновой футеровкой и способам их изготовления, и может быть использовано для обогащения полезных ископаемых в горно-рудной, металлургической, химической и целлюлозно-бумажной промышленности. В корпусе циклона, включающем соединенные между собой цилиндрическую и конические секции, содержащие торцовые фланцы, а также кожухи и защитные резиновые футеровки, выполненные в виде цилиндров и конусов, скрепленных между собой и с торцовыми фланцами, согласно изобретению, защитные резиновые футеровки цилиндрической и конических секций корпуса армированы стержнями, которые жестко соединены с торцовыми фланцами в армирующие каркасы. В способе изготовления корпуса циклона, включающем формообразование цилиндрической и конических секций корпуса, содержащих торцовые фланцы, а также кожухи и защитные резиновые футеровки, выполненные в виде цилиндров и конусов, скрепленных между собой и с торцовыми фланцами, при котором сначала на оправке формируют защитные резиновые футеровки из сырой резины, производят вулканизацию, а затем формируют кожухи, согласно изобретению, при формообразовании цилиндрической и конических секций корпуса торцовые фланцы предварительно соединяют между собой стержнями в армирующие каркасы, а затем формируют защитные футеровки в два этапа, на первом этапе на оправку укладывают первый слой сырой резины, на который устанавливают армирующие каркасы, на втором этапе укладывают второй слой сырой резины и производят вулканизацию, а после вулканизации на сформированных защитных футеровках, как на оправках, формируют кожухи любым известным способом. Усовершенствованный корпус циклона и усовершенствованный способ изготовления циклона обеспечивают повышение вибрационной прочности и срока службы защитных резиновых футеровок, цилиндрической и конических секций и корпуса циклона в целом. 2 н.п. ф-лы, 10 ил.

| Способ получения динитростильбендисульфокислоты | 1930 |

|

SU44205A1 |

| Способ футеровки гидроциклона | 1983 |

|

SU1114475A1 |

| Машина с режущим барабаном для проходки тоннелей | 1935 |

|

SU52042A1 |

| DE 3503169 А1, 07.08.1986. | |||

Авторы

Даты

2004-08-27—Публикация

2003-03-11—Подача