Изобретение относится к технике разделения неоднородных сред, в частности к циклонам с защитной резиновой футеровкой и способам их изготовления, и может быть использовано для обогащения полезных ископаемых в горнорудной, металлургической, химической и целлюлозно-бумажной промышленности.

Известен циклон с защитной резиновой футеровкой /авторское свидетельство СССР 1024111, МКИ-3: В 04 С 5/085, заявл. 11.02.82., опубл. 23.06.83., бюл. 23/, содержащий корпус, представляющий собой набор из цилиндрической и конических секций, соединенных между собой своими торцовыми фланцами с помощью крепежных элементов, каждая из которых содержит упомянутые торцовые фланцы, а также несущий кожух и внутреннюю защитную резиновую футеровку, выполненные в виде цилиндров и конусов, скрепленных между собой и со своими торцовыми фланцами, кольцевую крышку с внутренней защитной резиновой футеровкой, соединенную с торцовым фланцем цилиндрической секции корпуса с помощью крепежных элементов, тангенциальный входной патрубок, тангенциально соединенный с цилиндрической секцией корпуса и содержащий торцовый фланец, несущий кожух и внутреннюю защитную резиновую футеровку, скрепленные между собой, осевой выходной патрубок тяжелой фракции, соединенный своим верхним торцовым фланцем с нижней конической секцией корпуса с помощью крепежных элементов и содержащий упомянутый верхний торцовый фланец, а также несущий кожух и внутреннюю защитную резиновую футеровку, скрепленные между собой и со своим верхним торцовым фланцем, и осевой выходной патрубок легкой фракции, соединенный своим верхним торцовым фланцем с кольцевой крышкой с помощью крепежных элементов и содержащий упомянутый верхний торцовый фланец и несущий цилиндрический кожух, скрепленные между собой.

В каждой цилиндрической и конической секции корпуса, в осевом выходном патрубке тяжелой фракции и в осевом выходном патрубке легкой фракции несущий кожух и торцовые фланцы выполнены из стали и скреплены между собой сваркой.

Внутренняя защитная резиновая футеровка цилиндрических и конических секций корпуса выполнена с наружными кольцевыми выступами, а также с наружными и внутренними торцовыми скосами.

Недостатками известного циклона с защитной резиновой футеровкой являются невысокая коррозионная стойкость несущего кожуха цилиндрической и конических секций корпуса и непрочное скрепление внутренней защитной резиновой футеровки с несущим кожухом, что значительно сокращает прочность и срок службы циклона.

Невысокая коррозионная стойкость несущего кожуха цилиндрической и конической секций корпуса объясняется тем, что выполнен он из стали. Циклон обычно используется на открытом воздухе и подвергается интенсивному атмосферному воздействию в виде осадков, в результате чего его стальной несущий корпус интенсивно ржавеет. Для повышения коррозионной стойкости и увеличения срока службы на стальной несущий кожух необходимо часто наносить защитное покрытие.

Непрочное скрепление внутренней защитной резиновой футеровки с несущим кожухом цилиндрической и конической секций корпуса объясняется следующим. В цилиндрической и конической секциях корпуса внутренняя защитная резиновая футеровка свободно установлена внутри несущего кожуха. При этом упомянутая футеровка скреплена с несущим кожухом секции корпуса только путем зажатия ее наружных кольцевых выступов между торцовыми фланцами смежных секций корпуса с помощью крепежных элементов. Затяжку крепежных элементов производят до соприкосновения /смыкания/ наружных и внутренних торцовых скосов смежных внутренних защитных резиновых футеровок при сборке циклона. В процессе эксплуатации циклона резиновые кольцевые выступы внутренней защитной резиновой футеровки стареют, теряют упругие свойства, растрескиваются и отрываются от упомянутой футеровки. В результате внутренняя защитная резиновая футеровка теряет элемент ее соединения с несущим корпусом и свободно находится внутри последнего. При этом внутренняя защитная резиновая футеровка и несущий кожух работают как две не скрепленные между собой автономные оболочки, что снижает прочность и срок службы циклона.

Известен также способ изготовления этого циклона с защитной резиновой футеровкой /авторское свидетельство СССР 114475, кл. В 04 С 5/085, 1984), включающий формообразование цилиндрической и конических секций корпуса, каждая из которых содержит торцовые фланцы, а также несущий кожух и внутреннюю защитную резиновую футеровку, выполненные в виде цилиндров и конусов, скрепленных между собой и со своими торцовыми фланцами, формообразование кольцевой крышки с внутренней защитной резиновой футеровкой.

При формообразовании цилиндрической и конических секций корпуса отдельно формируют внутреннюю защитную резиновую футеровку путем литья сырой резины под давлением в литьевые формы с последующей ее вулканизацией. Затем отдельно формируют несущий кожух цилиндрической или конической секций корпуса из листовой стали. Для этого листовую сталь гнут на гибочном станке, после чего края оболочек соединяют между собой сваркой и получают цилиндрическую или коническую замкнутую оболочку с заданными геометрическими параметрами. Затем к стальному несущему кожуху каждой секции приваривают стальные торцовые фланцы. Сформированную внутреннюю защитную резиновую футеровку свободно устанавливают внутрь несущего кожуха каждой секции корпуса и скрепляют с последним путем зажатия ее наружных кольцевых выступов между торцовыми фланцами смежных секций корпуса с помощью крепежных элементов до соприкосновения /смыкания/ наружных и внутренних торцовых скосов смежных внутренних защитных резиновых футеровок при сборке циклона.

Недостатками известного способа изготовления этого циклона с защитной резиновой футеровкой являются невысокая коррозионная стойкость несущего кожуха цилиндрической и конических секций корпуса и непрочное скрепление внутренней защитной резиновой футеровки с несущим кожухом, что значительно сокращает прочность и срок службы циклона.

Невысокая коррозионная стойкость несущего кожуха цилиндрической и конической секций корпуса объясняется тем, что изготовлен он из стали. А так как циклон обычно используется на открытом воздухе и подвергается интенсивному атмосферному воздействию в виде осадков, то его стальной несущий корпус интенсивно ржавеет. Для повышения коррозионной стойкости увеличения срока службы на стальной несущий кожух необходимо часто наносить защитное покрытие.

Непрочное скрепление внутренней защитной резиновой футеровки с несущим кожухом цилиндрической и конической секций корпуса объясняется следующим. В цилиндрической и конической секциях корпуса внутренняя защитная резиновая футеровка свободно установлена внутри несущего кожуха. При этом упомянутая футеровка скреплена с несущим кожухом секции корпуса только путем зажатия ее наружных кольцевых выступов между торцовыми фланцами смежных секций корпуса с помощью крепежных элементов. Затяжку крепежных элементов производят до соприкосновения /смыкания/ наружных и внутренних торцовых скосов смежных внутренних защитных резиновых футеровок при сборке циклона. В процессе эксплуатации циклона резиновые кольцевые выступы внутренней защитной резиновой футеровки стареют, теряют упругие свойства, растрескиваются и отрываются от упомянутой футеровки. В результате внутренняя защитная резиновая футеровка теряет элемент ее соединения с несущим корпусом и свободно находится внутри последнего. При этом внутренняя защитная резиновая футеровка и несущий кожух работают как две не скрепленные между собой автономные оболочки, что снижает прочность и срок службы циклона.

В основу изобретения поставлена задача в циклоне с защитной резиновой футеровкой и в способе изготовления циклона с защитной резиновой футеровкой путем выполнения несущих кожухов цилиндрической и конических секций корпуса из композиционного материала и прочного скрепления их со своими внутренними защитными резиновыми футеровками по всей поверхности сопряжения обеспечить повышение прочности и увеличение срока службы циклона.

Поставленная задача решается тем, что в циклоне с защитной резиновой футеровкой, содержащем корпус, представляющий собой набор из цилиндрической и конических секций, соединенных между собой своими торцовыми фланцами с помощью крепежных элементов, каждая из которых содержит упомянутые торцовые фланцы, а также несущий кожух и внутреннюю защитную резиновую футеровку, выполненные в виде цилиндров и конусов, скрепленных между собой и со своими торцовыми фланцами, кольцевую крышку с внутренней защитной резиновой футеровкой, соединенную с торцовым фланцем цилиндрической секции корпуса с помощью крепежных элементов, тангенциальный входной патрубок, тангенциально соединенный с цилиндрической секцией корпуса и содержащий несущий кожух и внутреннюю защитную резиновую футеровку, скрепленные между собой, осевой выходной патрубок тяжелой фракции, соединенный своим верхним торцовым фланцем с нижней конической секцией корпуса с помощью крепежных элементов и содержащий упомянутый верхний торцовой фланец, а также несущий кожух и внутреннюю защитную резиновую футеровку, скрепленные между собой и со своим верхним торцовым фланцем, и осевой выходной патрубок легкой фракции, соединенный своим верхним торцовым фланцем с кольцевой крышкой с помощью крепежных элементов и содержащий упомянутый верхний торцовый фланец и несущий цилиндрический кожух, скрепленные между собой, согласно изобретению, в каждой цилиндрической и конической секции корпуса несущий кожух выполнен из стеклопластика и скреплен с внутренней защитной резиновой футеровкой с помощью клея по всей поверхности сопряжения, а торцовые фланцы снабжены цилиндрическими или коническими кольцевыми воротниками, которые расположены между несущим кожухом и внутренней защитной резиновой футеровкой и скреплены с упомянутой внутренней защитной резиновой футеровкой с помощью вулканизации, а с несущим кожухом - с помощью клея.

Приведенная новая совокупность общих /известных/ и отличных /новых/ от прототипа существенных признаков, которыми характеризуется новый циклон с защитной резиновой футеровкой, является достаточной во всех случаях, на которые распространяется объем правовой защиты, так как решает поставленную техническую задачу.

Причинно-следственная связь между новой совокупностью существенных признаков и достигаемым техническим результатом заключается в следующем.

Так, выполнение несущего кожуха каждой цилиндрической и конических секций корпуса из композиционного материала - стеклопластика обеспечивает повышение их коррозионной стойкости, что значительно увеличивает срок службы циклона.

Скрепление стеклопластиковых несущих кожухов цилиндрической и конических секций корпуса со своей внутренней защитной резиновой футеровкой с помощью клея по всей поверхности сопряжения обеспечивает прочное их соединение по всему периметру. В результате образуются двухслойные несущие оболочки цилиндрической и конических секций корпуса, которые обладают как высокой стойкостью к абразивному износу изнутри, так и высокой стойкостью к коррозии снаружи, что повышает прочность и увеличивает срок службы циклона.

Выполнение торцовых фланцев с цилиндрическими или коническими кольцевыми воротниками, которые расположены между несущим кожухом и внутренней защитной резиновой футеровкой и скреплены с упомянутой внутренней защитной резиновой футеровкой с помощью вулканизации, а с несущим кожухом с помощью клея, обеспечивает надежное и прочное крепление стальных торцовых фланцев между внутренней защитной резиновой футеровкой и стеклопластиковым несущим кожухом, что повышает прочность и увеличивает срок службы циклона.

Кроме того, циклон с защитной резиновой футеровкой характеризуется и другими, отличными от прототипа признаками, которые развивают, дополняют и характеризуют изобретение в отдельных вариантах его выполнения и используются в зависимости от конкретных технологических условий изготовления и эксплуатации.

Так, в циклоне с защитной резиновой футеровкой, согласно изобретению, в осевом выходном патрубке тяжелой фракции несущий кожух выполнен из стеклопластика и скреплен с внутренней защитной резиновой футеровкой с помощью клея по всей поверхности сопряжения, а верхний торцовый фланец снабжен кольцевым воротником, который расположен между несущим кожухом и внутренней защитной резиновой футеровкой и скреплен с упомянутой внутренней защитной резиновой футеровкой с помощью вулканизации, а с несущим кожухом - с помощью клея.

Такое выполнение осевого выходного патрубка тяжелой фракции повышает прочность и увеличивает срок службы как упомянутого патрубка, так и циклона в целом.

Кроме того, в циклоне с защитной резиновой футеровкой, согласно изобретению, в осевом выходном патрубке легкой фракции несущий кожух выполнен из стеклопластика, снабжен внутренней и наружной защитными резиновыми футеровками, которые скреплены с несущим кожухом с помощью клея по всей поверхности сопряжения, а верхний торцовый фланец снабжен кольцевым воротником, который расположен между несущим кожухом и внутренней защитной резиновой футеровкой и скреплен с упомянутой внутренней защитной резиновой футеровкой с помощью вулканизации, а с несущим кожухом - с помощью клея.

Такое выполнение осевого выходного патрубка легкой фракции повышает износостойкость и прочность, а также увеличивает срок службы как упомянутого патрубка, так и циклона в целом.

Поставленная задача решается также тем, что в способе изготовления циклона с защитной резиновой футеровкой /вариант 1/, включающем формообразование цилиндрической и конических секций корпуса, каждая из которых содержит торцовые фланцы, а также несущий кожух и внутреннюю защитную резиновую футеровку, выполненные в виде цилиндров и конусов, скрепленных между собой и со своими торцовыми фланцами, формообразование кольцевой крышки с внутренней защитной резиновой футеровкой, осуществляют формообразование тангенциального входного патрубка, тангенциально соединенного с цилиндрической секцией корпуса и содержащего торцовый фланец, несущий кожух и внутреннюю защитную резиновую футеровку, скрепленные между собой, формообразование осевого выходного патрубка тяжелой фракции, содержащего верхний торцовый фланец, несущий кожух и защитную внутреннюю резиновую футеровку, скрепленные между собой, формообразование осевого выходного патрубка легкой фракции, содержащего верхний торцовый фланец и несущий кожух, скрепленные между собой, а также сборку и соединение упомянутых сформированных элементов циклона между собой торцовыми фланцами с помощью крепежных элементов, при этом при формообразовании цилиндрической и конической секций корпуса сначала формируют внутреннюю защитную резиновую футеровку, для чего на технологическую оправку укладывают сырую резину и одновременно устанавливают торцовые фланцы, снабженные кольцевыми воротниками, так, чтобы их кольцевые воротники охватывали внутреннюю защитную резиновую футеровку, и производят вулканизацию сырой резины, а после вулканизации на наружные поверхности внутренней защитной резиновой футеровки и кольцевых воротников торцовых фланцев наносят клей, а затем формируют несущий кожух из стеклопластика, для чего на внутреннюю защитную резиновую футеровку, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, которые затем отверждают путем холодной или горячей полимеризации.

Приведенная новая совокупность общих /известных/ и отличных /новых/ от прототипа существенных признаков, которыми характеризуется новый способ изготовления циклона с защитной резиновой футеровкой /вариант 1/, является достаточной во всех случаях, на которые распространяется объем правовой защиты, так как решает поставленную техническую задачу.

Причинно-следственная связь между новой совокупностью существенных признаков и достигаемым техническим результатом заключается в следующем.

Так, при формообразовании цилиндрической и конических секций корпуса формирование внутренней защитной резиновой футеровки путем укладки на технологическую оправку сырой резины с одновременной установкой торцовых фланцев, снабженных кольцевыми воротниками, так, чтобы кольцевые воротники охватывали внутреннюю защитную резиновую футеровку, и последующую вулканизацию сырой резины обеспечивает следующие технические преимущества. Во-первых, достигается формирование на оправке заданной формы проектных внутренних геометрических параметров внутренней защитной резиновой футеровки. Во-вторых, осуществляется крепление кольцевых воротников торцовых фланцев к внутренней защитной резиновой футеровке при вулканизации сырой резины.

Нанесение клея на наружные поверхности внутренней защитной резиновой футеровки и кольцевые воротники торцовых фланцев после вулканизации обеспечивает формирование на них слоя клеящего вещества для дальнейшего клеевого соединения по всей поверхности сопряжения с несущим кожухом.

Формирование несущего кожуха из стеклопластика путем нанесения на внутреннюю защитную резиновую футеровку, как на оправку, продольных и поперечных слоев стекловолокнистого материала, пропитанного полимерным связующим, и последующее отверждение путем холодной или горячей полимеризации обеспечивает следующие технические преимущества. Во-первых, достигается формирование стойкого к коррозии стеклопластикового несущего кожуха из композиционного материала непосредственно на сформированной внутренней защитной резиновой футеровке, как на промежуточной оправке. Во-вторых, достигается надежное и прочное скрепление практически на молекулярном уровне стеклопластикового несущего кожуха с внутренней защитной резиновой футеровкой и кольцевыми воротниками торцовых фланцев с помощью клея, а также путем холодной или горячей полимеризации. В-третьих, формирование внутренней защитной резиновой футеровки и формирование несущего кожуха выполняют последовательно на одной и той же технологической оправке и на одной и той же рабочей позиции, что сокращает технологический процесс по времени и трудозатраты на формообразование цилиндрической и конических секций корпуса.

Совокупность приведенных технических преимуществ позволяет повысить прочность и увеличить срок службы циклона с защитной резиновой футеровкой, изготовленного предложенным способом.

Кроме того, способ изготовления циклона с защитной резиновой футеровкой характеризуется и другими, отличными от прототипа признаками, которые развивают, дополняют и характеризуют изобретение в отдельных вариантах его выполнения и используются в зависимости от конкретных технологических условий изготовления и эксплуатации.

Так, в способе изготовления циклона с защитной резиновой футеровкой, согласно изобретению, при формообразовании осевого выходного патрубка тяжелой фракции, сначала формируют внутреннюю защитную резиновую футеровку, для чего на технологическую оправку укладывают сырую резину и одновременно устанавливают верхний торцовый фланец, снабженный кольцевым воротником, так, чтобы его кольцевой воротник охватывал внутреннюю защитную резиновую футеровку, и производят вулканизацию сырой резины, а после вулканизации на наружные поверхности внутренней защитной резиновой футеровки и кольцевого воротника верхнего торцового фланца наносят клей, а затем формируют несущий кожух из стеклопластика, для чего на внутреннюю защитную резиновую футеровку, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, которые затем отверждают путем холодной или горячей полимеризации.

Такая последовательность операций при формообразовании осевого выходного патрубка тяжелой фракции обеспечивает повышение прочности и увеличение срока службы как упомянутого патрубка, так и циклона в целом.

Кроме того, в способе изготовления циклона с защитной резиновой футеровкой, согласно изобретению, при формообразовании осевого выходного патрубка легкой фракции сначала формируют внутреннюю защитную резиновую футеровку, для чего на технологическую оправку укладывают сырую резину и одновременно устанавливают верхний торцовый фланец, снабженный кольцевым воротником, так, чтобы его кольцевой воротник охватывал внутреннюю защитную резиновую футеровку, и производят вулканизацию сырой резины, а после вулканизации на наружные поверхности внутренней защитной резиновой футеровки и кольцевого воротника верхнего торцового фланца наносят клей, а затем формируют несущий кожух из стеклопластика, для чего на внутреннюю защитную футеровку, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, которые затем отверждают путем холодной или горячей полимеризации, а затем формируют наружную защитную резиновую футеровку, для чего на несущий кожух из стеклопластика наносят клей, укладывают сырую резину и производят ее вулканизацию.

Такая последовательность операций при формообразовании осевого выходного патрубка легкой фракции обеспечивает повышение износостойкости, прочности и увеличение срока службы как упомянутого патрубка, так и циклона в целом.

Поставленная задача решается также тем, что в способе изготовления циклона с защитной резиновой футеровкой /вариант 2/, включающем формообразование цилиндрической и конических секций корпуса, каждая из которых содержит торцовые фланцы, а также несущий кожух и внутреннюю защитную резиновую футеровку, выполненные в виде цилиндров и конусов, скрепленных между собой и со своими торцовыми фланцами, формообразование кольцевой крышки с внутренней защитной резиновой футеровкой, осуществляют формообразование тангенциального входного патрубка, тангенциально соединенного с цилиндрической секцией корпуса и содержащего торцовый фланец, несущий кожух и внутреннюю защитную резиновую футеровку, скрепленные между собой, формообразование осевого выходного патрубка тяжелой фракции, содержащего верхний торцовый фланец, а также несущий кожух и защитную внутреннюю резиновую футеровку, скрепленные между собой, формообразование осевого выходного патрубка легкой фракции, содержащего верхний торцовый фланец и несущий кожух, скрепленные между собой, а также сборку и соединение упомянутых сформированных элементов циклона между собой торцовыми фланцами с помощью крепежных элементов, при этом при формообразовании цилиндрической и конических секций корпуса сначала формируют внутреннюю защитную резиновую футеровку, для чего на технологическую оправку укладывают сырую резину и одновременно устанавливают торцовые фланцы, снабженные кольцевыми воротниками, так, чтобы их кольцевые воротники охватывали внутреннюю защитную резиновую футеровку, на наружные поверхности внутренней защитной резиновой футеровки и кольцевых воротников торцовых фланцев наносят клей, а затем формируют несущий кожух из стеклопластика, для чего на внутреннюю защитную резиновую футеровку, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, а затем совместно производят вулканизацию сырой резины и отверждение стеклопластика путем горячей полимеризации при температуре вулканизации сырой резины.

Причинно-следственная связь между новой совокупностью существенных признаков и достигаемым техническим результатом заключается в следующем.

Так, при формообразовании цилиндрической и конических секций корпуса формирование внутренней защитной резиновой футеровки путем укладки на технологическую оправку сырой резины с одновременной установкой торцовых фланцев, снабженных кольцевыми воротниками, так, чтобы кольцевые воротники охватывали внутреннюю защитную резиновую футеровку, обеспечивает следующие технические преимущества. Во-первых, достигается формирование на оправке заданной формы проектных внутренних геометрических параметров внутренней защитной резиновой футеровки. Во-вторых, осуществляется позиционирование торцовых фланцев в проектном положении.

Нанесение клея на наружные поверхности внутренней защитной резиновой футеровки и кольцевые воротники торцовых фланцев обеспечивает формирование на них слоя клеящего вещества для дальнейшего клеевого соединения по всей поверхности сопряжения с несущим корпусом.

Формирование несущего кожуха из стеклопластика, при котором на внутреннюю защитную резиновую футеровку, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, а затем совместно производят вулканизацию сырой резины и отверждение стеклопластика путем горячей полимеризации при температуре вулканизации сырой резины обеспечивает следующие технические преимущества. Во-первых, достигается формирование стойкого к коррозии стеклопластикового несущего кожуха из композиционного материала непосредственно на внутренней защитной резиновой футеровке, как на промежуточной оправке. Во-вторых, достигается надежное и прочное скрепление практически на молекулярном уровне стеклопластикового несущего кожуха с внутренней защитной резиновой футеровкой и кольцевыми воротниками торцовых фланцев с помощью клея, а также путем горячей полимеризации при температуре вулканизации сырой резины. В-третьих, формирование внутренней защитной резиновой футеровки и формирование несущего кожуха выполняют совместно на одной и той же технологической оправке и на одной и той же рабочей позиции, совмещая операции вулканизации сырой резины и горячей полимеризации стеклопластика при одной и той же температуре - при температуре вулканизации сырой резины. Это ускоряет технологический процесс и снижает трудозатраты на формообразование цилиндрической и конических секций корпуса.

Совокупность приведенных технических преимуществ позволяет ускорить процесс формообразования, повысить прочность и увеличить срок службы циклона с защитной резиновой футеровкой, изготовленного предложенным способом.

Кроме того, способ изготовления циклона с защитной резиновой футеровкой характеризуется и другими, отличными от прототипа признаками, которые развивают, дополняют и характеризуют изобретение в отдельных вариантах его выполнения и используются в зависимости от конкретных технологических условий изготовления и эксплуатации.

Кроме того, в способе изготовления циклона с защитной резиновой футеровкой, согласно изобретению, при формообразовании осевого выходного патрубка тяжелой фракции сначала формируют внутреннюю защитную резиновую футеровку, для чего на технологическую оправку укладывают сырую резину и одновременно устанавливают верхний торцовый фланец, снабженный кольцевым воротником, так, чтобы его кольцевой воротник охватывал внутреннюю защитную резиновую футеровку, на наружные поверхности внутренней защитной резиновой футеровки и кольцевого воротника верхнего торцового фланца наносят клей, а затем формируют несущий кожух из стеклопластика, для чего на внутреннюю защитную резиновую футеровку, как на оправку, наносят продольные и поперечные слои стскловолокнистого материала, пропитанные полимерным связующим, а затем совместно производят вулканизацию сырой резины и отверждение стеклопластика путем горячей полимеризации при температуре вулканизации сырой резины.

Такая последовательность ускоряет процесс формообразования осевого выходного патрубка тяжелой фракции и обеспечивает повышение прочности и увеличение срока службы как упомянутого патрубка, так и циклона в целом.

Кроме того, в способе изготовления циклона с защитной резиновой футеровкой, согласно изобретению, при формообразовании осевого выходного патрубка легкой фракции сначала формируют внутреннюю защитную резиновую футеровку, для чего на технологическую оправку укладывают сырую резину и одновременно устанавливают верхний торцовый фланец, снабженный кольцевым воротником, так, чтобы его кольцевой воротник охватывал внутреннюю защитную резиновую футеровку, на наружные поверхности внутренней защитной резиновой футеровки и кольцевого воротника верхнего торцового фланца наносят клей, а затем формируют несущий кожух из стеклопластика, для чего на внутреннюю защитную футеровку, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, после чего формируют наружную защитную резиновую футеровку, для чего на наружную поверхность стекловолокнистого материала наносят клей и укладывают сырую резину, а затем совместно производят вулканизацию сырой резины и отверждение стеклопластика путем горячей полимеризации при температуре вулканизации сырой резины.

Такая последовательность операций ускоряет процесс формообразования осевого выходного патрубка легкой фракции и обеспечивает повышение износостойкости, прочности и увеличение срока службы как упомянутого патрубка, так и циклона в целом.

На основании изложенного можно заключить, что новая совокупность существенных признаков циклона с защитной резиновой футеровкой и способа изготовления циклона с защитной резиновой футеровкой /варианты 1, 2/ имеет причинно-следственную связь с достигаемым результатом и решает поставленную техническую задачу.

Благодаря тому, что в циклоне с защитной резиновой футеровкой и в способе изготовления циклона с защитной резиновой футеровкой /варианты 1, 2/ несущие кожухи цилиндрической и конических секций корпуса выполнены из композиционного материала /стеклопластика/ и прочно скреплены с сопряженной внутренней защитной резиновой футеровкой по всей поверхности сопряжения, достигаются повышение прочности и значительное увеличение срока службы циклона.

Кроме того, при таком усовершенствовании предложенного способа изготовления упомянутого циклона дополнительно сокращается технологический процесс его изготовления за счет выполнения операций формообразования его составных элементов на одной и той же технологической оправке и на одной и той же рабочей позиции.

В дальнейшем изобретение поясняется подробным описанием циклона с защитной резиновой футеровкой и способа изготовления циклона с защитной резиновой футеровкой /варианты 1, 2/ со ссылками на чертежи.

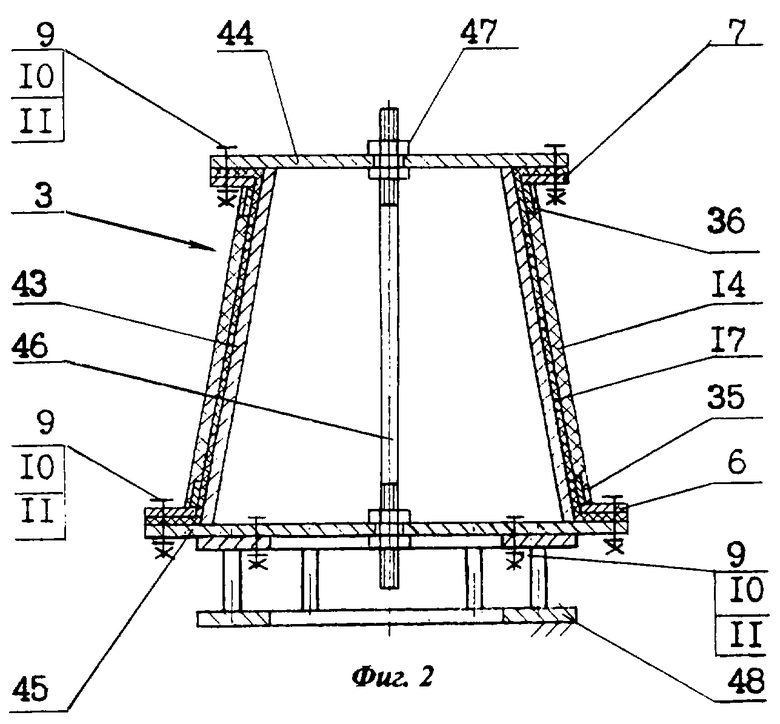

На фиг. 1 изображен циклон с защитной резиновой футеровкой, общий вид (продольный разрез).

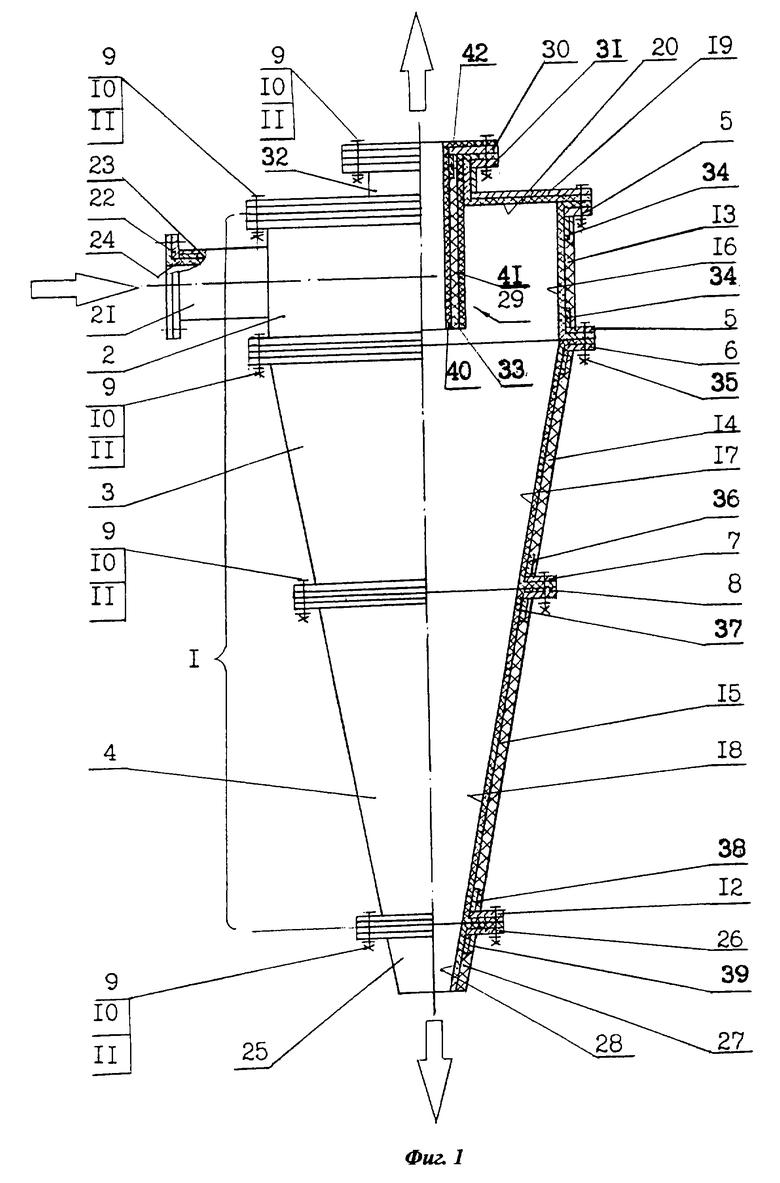

На фиг.2 изображена технологическая оснастка для изготовления конической секции корпуса циклона с защитной резиновой футеровкой.

Циклон с защитной резиновой футеровкой содержит корпус 1 /фиг.1/, представляющий собой набор из цилиндрической и конических секций 2, 3, 4, соединенных между собой своими торцовыми фланцами 5, 6, 7, 8 с помощью крепежных элементов. Крепежные элементы выполнены, например, в виде болтов 9, гаек 10 и шайб 11. Каждая цилиндрическая и коническая секция 2, 3, 4 корпуса 1 содержит упомянутые торцовые фланцы 5, 6, 7, 8 и 12, а также несущий кожух 13, 14, 15 и внутреннюю защитную резиновую футеровку 16, 17, 18, выполненные в виде цилиндров /13, 16/ и конусов /14, 15, 17, 18/, скрепленных между собой /13 с 16, 14 с 17, 15 с 18/ и со своими торцовыми фланцами 5, 6, 7, 8, 12. Циклон также содержит кольцевую крышку 19 с внутренней защитной резиновой футеровкой 20, соединенную с торцовым фланцем 5 верхней цилиндрической секции 2 корпуса 1 с помощью крепежных элементов /болтов 9, гаек 10 и шайб 11/. Циклон также содержит тангенциальный входной патрубок 21, тангенциально соединенный с цилиндрической секцией 2 корпуса 1 и содержащий торцовый фланец 22, несущий кожух 23 и внутреннюю защитную резиновую футеровку 24, скрепленные между собой, осевой выходной патрубок 25 тяжелой фракции, соединенный своим верхним торцовым фланцем 26 с нижней конической секцией 4 корпуса 1 с помощью крепежных элементов /болтов 9, гаек 10 и шайб 11/ и содержащий упомянутый верхний торцовой фланец 26, а также несущий кожух 27 и внутреннюю защитную резиновую футеровку 28, скрепленные между собой и со своим верхним торцовым фланцем 26, и осевой выходной патрубок 29 легкой фракции, соединенный своим верхним торцовым фланцем 30 с кольцевой крышкой 19. Кольцевая крышка 19 содержит соединенные с ней торцовый фланец 31 и горловину 32. Торцовый фланец 30 осевого выходного патрубка 29 легкой фракции и торцовый фланец 31 горловины 32 кольцевой крышки 19 соединены между собой с помощью крепежных элементов /болтов 9, гаек 10 и шайб 11/. Осевой выходной патрубок 29 легкой фракции содержит скрепленные между собой упомянутый верхний торцовый фланец 30 и несущий цилиндрический кожух 33.

Внутренняя защитная резиновая футеровка 20 кольцевой крышки 19 облицовывает также горловину 32 изнутри, а торцовый фланец 31 снаружи.

В каждой цилиндрической и конической секции 2,3,4 корпуса 1 несущий кожух 13, 14, 15 выполнен из стеклопластика и скреплен с внутренней защитной резиновой футеровкой 16, 17, 18 с помощью клея по всей поверхности сопряжения, а торцовые фланцы 5, 6, 7, 8, 12 снабжены цилиндрическими или коническими кольцевыми воротниками 34, 35, 36, 37, 38, которые расположены между несущим кожухом 13, 14, 15 и внутренней защитной резиновой футеровкой 16, 17, 18 и скреплены с упомянутой внутренней защитной резиновой футеровкой 16, 17, 18 с помощью вулканизации, а с несущим кожухом 13, 14, 15 - с помощью клея.

Внутренние защитные резиновые футеровки 16, 17, 18 цилиндрической и конических секций 2, 3, 4 корпуса 1 имеют на торцах отвороты, которые облицовывают наружные поверхности соответствующих торцовых фланцев 5, 6, 7, 8, 12, скреплены с последними с помощью вулканизации и являются также герметизирующими прокладками.

Выполнение несущего кожуха 13, 14, 15 каждой цилиндрической и конических секций 2, 3, 4 корпуса 1 из композиционного материала стеклопластика обеспечивает повышение их коррозионной стойкости, что значительно увеличивает срок службы циклона.

Скрепление стеклопластиковых несущих кожухов 13, 14, 15 цилиндрической и конических секций 2, 3, 4 корпуса 1 со своей внутренней защитной резиновой футеровкой 16, 17, 18 с помощью клея по всей поверхности сопряжения обеспечивает прочное их соединение по всему периметру. В результате образуются двухслойные несущие оболочки цилиндрической и конических секций 2, 3, 4 корпуса 1, которые обладают как высокой стойкостью к абразивному износу изнутри, так и высокой стойкостью к коррозии снаружи, что повышает прочность и увеличивает срок службы циклона.

Выполнение торцовых фланцев 5, 6, 7, 8, 12 с цилиндрическими или коническими кольцевыми воротниками 34, 35, 36, 37, 38, которые расположены между несущим кожухом 13, 14, 15 и внутренней защитной резиновой футеровкой 16, 17, 18 и скреплены с упомянутой внутренней защитной резиновой футеровкой 16, 17, 18 с помощью вулканизации, а с несущим кожухом 13, 14, 15 с помощью клея, обеспечивает надежное и прочное крепление стальных торцовых фланцев 5, 6, 7, 8, 12 между внутренней защитной резиновой футеровкой 16, 17, 18 и стеклопластиковым несущим кожухом 13, 14, 15, что повышает прочность и увеличивает срок службы циклона.

В осевом выходном патрубке 25 тяжелой фракции несущий кожух 27 выполнен из стеклопластика и скреплен с внутренней защитной резиновой футеровкой 28 с помощью клея по всей поверхности сопряжения, а верхний торцовый фланец 26 снабжен кольцевым воротником 39, который расположен между несущим кожухом 27 и внутренней защитной резиновой футеровкой 28 и скреплен с упомянутой внутренней защитной резиновой футеровкой 28 с помощью вулканизации, а с несущим кожухом 27 - с помощью клея.

Внутренняя защитная резиновая футеровка 28 осевого выходного патрубка 25 тяжелой фракции имеет вверху отворот, который облицовывает наружную поверхность верхнего торцового фланца 26, скреплен с последним с помощью вулканизации и является герметизирующей прокладкой.

Такое выполнение осевого выходного патрубка 25 тяжелой фракции повышает прочность и увеличивает срок службы как упомянутого патрубка 25, так и циклона в целом.

В осевом выходном патрубке 29 легкой фракции несущий кожух 33 выполнен из стеклопластика, снабжен внутренней и наружной защитными резиновыми футеровками 40, 41, которые скреплены с несущим кожухом 33 с помощью клея по всей поверхности сопряжения, а верхний торцовый фланец 30 снабжен кольцевым воротником 42, который расположен между несущим кожухом 33 и внутренней защитной резиновой футеровкой 40 и скреплен с упомянутой внутренней защитной резиновой футеровкой 40 с помощью вулканизации, а с несущим кожухом 33 - с помощью клея.

Внутренняя защитная резиновая футеровка 40 осевого выходного патрубка 29 легкой фракции имеет вверху отворот, который облицовывает наружную поверхность верхнего торцового фланца 30, скреплен с последним с помощью вулканизации и является герметизирующей прокладкой.

Такое выполнение осевого выходного патрубка 29 легкой фракции повышает износостойкость и прочность, а также увеличивает срок службы как упомянутого патрубка 29, так и циклона в целом.

Кольцевые воротники 34, 35, 36, 37, 38, 39, 42 торцовых фланцев 5, 6, 7, 8, 12, 26, 30 могут быть выполнены из листового металла или отрезков стержней или отрезков полос, расположенных с заданным шагом по внутреннему периметру соответствующего торцового фланца. Кольцевые воротники 34, 35, 36, 37, 38, 39, 42 скреплены с торцовыми фланцами 5, 6, 7, 8, 12, 26, 30 с помощью сварки.

Для изготовления элементов циклона используют технологическую оснастку /фиг.2/. Технологическая оснастка, например, может содержать технологическую оправку 43, верхний и нижний диски 44, 45 с осевыми отверстиями. Через осевые отверстия пропущена штанга 46 с резьбовыми концами, снабженными гайками 47. Нижний диск 45 опирается на подставку 48 и может быть соединен с последней с помощью аналогичных крепежных элементов /болтов 9, гаек 10 и шайб 11/. Технологическая оправка 43 имеет форму и геометрические параметры внутренней полости соответствующего элемента циклона, например, цилиндрической или конической секций 2, 3, 4 корпуса 1, осевого выходного патрубка 25 тяжелой фракции или осевого выходного патрубка 29 легкой фракции. Верхний и нижний диски 44, 45 снабжены монтажными комплектами крепежных элементов /болтов 9, гаек 10 и шайб 11/ для фиксации в проектном положении торцовых фланцев 5, 6, 7, 8, 12 цилиндрической и конических секций 2, 3, 4 корпуса 1, верхнего торцового фланца 26 осевого выходного патрубка 25 тяжелой фракции и верхнего торцового фланца 30 осевого выходного патрубка 29 легкой фракции циклона.

Способ изготовления циклона с защитной резиновой футеровкой /вариант 1/ включает формообразование цилиндрической и конических секций 2, 3, 4 корпуса 1, каждая из которых содержит торцовые фланцы 5, 6, 7, 8, 12, а также несущий кожух 13, 14, 15 и внутреннюю защитную резиновую футеровку 16, 17, 18, выполненные в виде цилиндров и конусов, скрепленных между собой и со своими торцовыми фланцами 5, 6, 7, 8, 12, формообразование кольцевой крышки 19 с внутренней защитной резиновой футеровкой 20, формообразование тангенциального входного патрубка 21, тангенциально соединенного с цилиндрической секцией 2 корпуса 1 и содержащего торцовый фланец 22, несущий кожух 23 и внутреннюю защитную резиновую футеровку 24, скрепленные между собой, формообразование осевого выходного патрубка 25 тяжелой фракции, содержащего верхний торцовый фланец 26, несущий кожух 27 и защитную внутреннюю резиновую футеровку 28, скрепленные между собой, формообразование осевого выходного патрубка 29 легкой фракции, содержащего верхний торцовый фланец 30 и несущий кожух 33, скрепленные между собой, а также сборку и соединение упомянутых сформированных элементов циклона между собой торцовыми фланцами 5, 6, 7, 8, 12, 26, 30,31 с помощью крепежных элементов /болтов 9, гаек 10 и шайб 11/.

При формообразовании цилиндрической и конических секций 2, 3, 4 корпуса 1 сначала формируют внутреннюю защитную резиновую футеровку 16, 17, 18, для чего на технологическую оправку 43 /фиг.2/ укладывают сырую резину и одновременно устанавливают торцовые фланцы 5, 6, 7, 8, 12, снабженные кольцевыми воротниками 34, 35, 36, 37, 38 так, чтобы их кольцевые воротники 34, 35, 36, 37, 38 охватывали внутреннюю защитную резиновую футеровку 16, 17, 18. Сырую резину укладывают также и на наружные поверхности торцовых фланцев 5, 6, 7, 8, 12 для образования отворотов внутренней защитной резиновой футеровки 16, 17, 18. Затем производят вулканизацию сырой резины /в автоклаве при температуре 140-150oС/. После вулканизации на наружные поверхности внутренней защитной резиновой футеровки 16, 17, 18 и кольцевых воротников 34, 35, 36, 37, 38 торцовых фланцев 5, 6, 7, 8, 12 наносят клей, а затем формируют несущий кожух 13, 14, 15 из стеклопластика, для чего на внутреннюю защитную резиновую футеровку 16, 17, 18, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, которые затем отверждают путем холодной /на воздухе при температуре 20-30oС/ или горячей /в нагревательной камере при температуре 80-150oС/ полимеризации.

При такой технологии изготовления цилиндрической и конических секций 2, 3, 4 корпуса 1, во-первых, достигается формирование на технологической оправке 43 заданной формы проектных внутренних геометрических параметров внутренней защитной резиновой футеровки 16, 17, 18. Во-вторых, осуществляется крепление кольцевых воротников 34, 35, 36, 37, 38 торцовых фланцев 5, 6, 7, 8, 12 к внутренней защитной резиновой футеровке 16, 17, 18 при вулканизации сырой резины. В-третьих, достигается формирование стойкого к коррозии стеклопластикового несущего кожуха 13, 14, 15 из композиционного материала непосредственно на сформированной внутренней защитной резиновой футеровке 16, 17, 18, как на промежуточной оправке. В-четвертых, достигается надежное и прочное скрепление практически на молекулярном уровне стеклопластикового несущего кожуха 13, 14, 15 с внутренней защитной резиновой футеровкой 16, 17, 18 и кольцевыми воротниками 34, 35, 36, 37, 38 торцовых фланцев 5, 6, 7, 8, 12, 26 с помощью клея, а также путем холодной или горячей полимеризации. В-пятых, формирование внутренней защитной резиновой футеровки 16, 17, 18 и формирование несущего кожуха 13, 14, 15 выполняют последовательно на одной и той же технологической оправке 43 и на одной и той же рабочей позиции, что сокращает технологический процесс по времени и трудозатраты на формообразование цилиндрической и конических секций 2, 3, 4 корпуса 1.

При формообразовании осевого выходного патрубка 25 тяжелой фракции сначала формируют внутреннюю защитную резиновую футеровку 28, для чего на технологическую оправку 43 /фиг.2/ укладывают сырую резину и одновременно устанавливают верхний торцовый фланец 26, снабженный кольцевым воротником 39, так, чтобы его кольцевой воротник 39 охватывал внутреннюю защитную резиновую футеровку 28. Сырую резину укладывают также и на наружную поверхность верхнего торцового фланца 26 для образования отворота внутренней защитной резиновой футеровки 28. Затем производят вулканизацию сырой резины /в автоклаве при температуре 140-150oС/. После вулканизации на наружные поверхности внутренней защитной резиновой футеровки 28 и кольцевого воротника 39 верхнего торцового фланца 26 наносят клей, а затем формируют несущий кожух 27 из стеклопластика, для чего на внутреннюю защитную резиновую футеровку 28, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, которые затем отверждают путем холодной /на воздухе при температуре 20-30oС/ или горячей /в нагревательной камере при температуре 80-150oС/ полимеризации.

Такая последовательность операций при формообразовании осевого выходного патрубка 25 тяжелой фракции обеспечивает повышение прочности и увеличение срока службы как упомянутого патрубка 25, так и циклона в целом.

При формообразовании осевого выходного патрубка 29 легкой фракции сначала формируют внутреннюю защитную резиновую футеровку 40, для чего на технологическую оправку 43 /фиг.2/ укладывают сырую резину и одновременно устанавливают верхний торцовый фланец 30, снабженный кольцевым воротником 42, так, чтобы его кольцевой воротник 42 охватывал внутреннюю защитную резиновую футеровку 40. Сырую резину укладывают также и на наружную поверхность верхнего торцового фланца 30 для образования отворота внутренней защитной резиновой футеровки 40. Затем производят вулканизацию сырой резины /в автоклаве при температуре 140-150oС/. После вулканизации на наружные поверхности внутренней защитной резиновой футеровки 40 и кольцевого воротника 42 верхнего торцового фланца 30 наносят клей, а затем формируют несущий кожух 33 из стеклопластика, для чего на внутреннюю защитную футеровку 40, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, которые затем отверждают путем холодной /на воздухе при температуре 20-30oС/ или горячей /в нагревательной камере при температуре 80-150oС/ полимеризации, а затем формируют наружную защитную резиновую футеровку 41, для чего на несущий кожух 33 из стеклопластика наносят клей, укладывают сырую резину и производят ее вулканизацию /в автоклаве при температуре 140-150oС/.

Такая последовательность операций при формообразовании осевого выходного патрубка 29 легкой фракции обеспечивает повышение износостойкости, прочности и увеличение срока службы как упомянутого патрубка 29, так и циклона в целом.

Способ изготовления циклона с защитной резиновой футеровкой /вариант 2/ включает формообразование цилиндрической и конических секций 2, 3, 4 корпуса 1, каждая из которых содержит торцовые фланцы 5, 6, 7, 8, 12, а также несущий кожух 13, 14, 15 и внутреннюю защитную резиновую футеровку 16, 17, 18, выполненные в виде цилиндров и конусов, скрепленных между собой и со своими торцовыми фланцами 5, 6, 7, 8, 12, формообразование кольцевой крышки 19 с внутренней защитной резиновой футеровкой 20, формообразование тангенциального входного патрубка 21, тангенциально соединенного с цилиндрической секцией 2 корпуса 1 и содержащего торцовый фланец 22, несущий кожух 23 и внутреннюю защитную резиновую футеровку 24, скрепленные между собой, формообразование осевого выходного патрубка 25 тяжелой фракции, содержащего верхний торцовый фланец 26, несущий кожух 27 и защитную внутреннюю резиновую футеровку 28, скрепленные между собой, формообразование осевого выходного патрубка 29 легкой фракции, содержащего верхний торцовый фланец 30 и несущий кожух 33, скрепленные между собой, а также сборку и соединение упомянутых сформированных элементов циклона между собой торцовыми фланцами 5, б, 7, 8, 12, 26, 30, 31 с помощью крепежных элементов /болтов 9, гаек 10 и шайб 11/.

При формообразовании цилиндрической и конических секций 2, 3, 4 корпуса 1 сначала формируют внутреннюю защитную резиновую футеровку 16, 17, 18, для чего на технологическую оправку 43 укладывают сырую резину и одновременно устанавливают торцовые фланцы 5, 6, 7, 8, 12, снабженные кольцевыми воротниками 34, 35, 36, 37, 38, так, чтобы их кольцевые воротники 34, 35, 36, 37, 38 охватывали внутреннюю защитную резиновую футеровку 16, 17, 18. Сырую резину укладывают также и на наружные поверхности торцовых фланцев 5, 6, 7, 8, 12 для образования отворотов внутренней защитной резиновой футеровки 16, 17, 18. На наружные поверхности внутренней защитной резиновой футеровки 16, 17, 18 и кольцевых воротников 34, 35, 36, 37, 38 торцовых фланцев 5, 6, 7, 8, 12 наносят клей, а затем формируют несущий кожух 13, 14, 15 из стеклопластика, для чего на внутреннюю защитную резиновую футеровку 16, 17, 18, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, а затем совместно производят вулканизацию сырой резины и отверждение стеклопластика путем горячей полимеризации /в нагревательной камере/ при температуре /140-150o/ вулканизации сырой резины.

При такой технологии изготовления цилиндрической и конических секций 2, 3, 4 корпуса 1, во-первых, достигается формирование на технологической оправке 43 заданной формы проектных внутренних геометрических параметров внутренней защитной резиновой футеровки 16, 17, 18. Во-вторых, осуществляется крепление кольцевых воротников 34, 35, 36, 37, 38 торцовых фланцев 5, 6, 7, 8, 12 к внутренней защитной резиновой футеровке 16, 17, 18 при вулканизации сырой резины. В-третьих, достигается формирование стойкого к коррозии стеклопластикового несущего кожуха 13, 14, 15 из композиционного материала непосредственно на сформированной внутренней защитной резиновой футеровке 16, 17, 18, как на промежуточной оправке. В-четвертых, достигается надежное и прочное скрепление практически на молекулярном уровне стеклопластикового несущего кожуха 13, 14, 15 с внутренней защитной резиновой футеровкой 16, 17, 18 и кольцевыми воротниками 34, 35, 36, 37, 38 торцовых фланцев 5, 6, 7, 8, 12 с помощью клея, а также путем горячей полимеризации /в нагревательной камере/ при температуре /140-150oС/ вулканизации сырой резины. В-пятых, формирование внутренней защитной резиновой футеровки 16, 17, 18 и формирование несущего кожуха 13, 14, 15 выполняют совместно на одной и той же технологической оправке 43 и на одной и той же рабочей позиции, совмещая операции вулканизации сырой резины и горячей полимеризации стеклопластика при одной и той же температуре при температуре вулканизации сырой резины /140-150oС/. Это ускоряет технологический процесс и снижает трудозатраты на формообразование цилиндрической и конических секций 2, 3, 4 корпуса 1.

При формообразовании осевого выходного патрубка 25 тяжелой фракции сначала формируют внутреннюю защитную резиновую футеровку 28, для чего на технологическую оправку 43 /фиг.2/ укладывают сырую резину и одновременно устанавливают верхний торцовый фланец 26, снабженный кольцевым воротником 39, так, чтобы его кольцевой воротник 39 охватывал внутреннюю защитную резиновую футеровку 28. Сырую резину укладывают также и на наружную поверхность верхнего торцового фланца 26 для образования отворота внутренней защитной резиновой футеровки 28. На наружные поверхности внутренней защитной резиновой футеровки 28 и кольцевого воротника 39 верхнего торцового фланца 26 наносят клей, а затем формируют несущий кожух 27 из стеклопластика, для чего на внутреннюю защитную резиновую футеровку 28, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, а затем совместно производят вулканизацию сырой резины и отверждение стеклопластика путем горячей полимеризации /в нагревательной камере/ при температуре 140-150oС вулканизации сырой резины.

Такая последовательность ускоряет процесс формообразования осевого выходного патрубка 25 тяжелой фракции и обеспечивает повышение прочности и увеличение срока службы как упомянутого патрубка 25, так и циклона в целом.

При формообразовании осевого выходного патрубка 29 легкой фракции сначала формируют внутреннюю защитную резиновую футеровку 40, для чего на технологическую оправку 43 /фиг.2/ укладывают сырую резину и одновременно устанавливают верхний торцовый фланец 30, снабженный кольцевым воротником 42, так, чтобы его кольцевой воротник 42 охватывал внутреннюю защитную резиновую футеровку 40. Сырую резину укладывают также и на наружную поверхность верхнего торцового фланца 30 для образования отворота внутренней защитной резиновой футеровки 40. На наружные поверхности внутренней защитной резиновой футеровки 40 и кольцевого воротника 42 верхнего торцового фланца 30 наносят клей, а затем формируют несущий кожух 33 из стеклопластика, для чего на внутреннюю защитную футеровку 40, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, после чего формируют наружную защитную резиновую футеровку 41, для чего на наружную поверхность стекловолокнистого материала наносят клей и укладывают сырую резину, а затем совместно производят вулканизацию сырой резины и отверждение стеклопластика путем горячей полимеризации /в нагревательной камере/ при температуре 140-150oС вулканизации сырой резины.

Такая последовательность операций ускоряет процесс формообразования осевого выходного патрубка 29 легкой фракции и обеспечивает повышение износостойкости, прочности и увеличение срока службы как упомянутого патрубка 29, так и циклона в целом.

Характерным для реализации заявляемого способа изготовления циклона с защитной резиновой футеровкой является пример конкретного формообразования конической секции 3 корпуса 1 циклона с защитной резиновой футеровкой 17 /фиг.1/ на технологической оснастке /фиг.2/.

В способе изготовления циклона с защитной резиновой футеровкой /вариант 1 при формообразовании конической секции корпуса 3 сначала формируют внутреннюю защитную резиновую футеровку 17. При этом на наружную поверхность технологической оправки 43 /фиг.2/ и лицевые поверхности верхнего и нижнего дисков 44, 45 технологической оснастки предварительно наносят антиадгезионное покрытие /силикон, тальк или другое вещество/. После этого на технологическую оправку 43 между верхним и нижним дисками 44, 45 укладывают сырую резину для формирования внутренней защитной резиновой футеровки 17. Сырую резину укладывают также и на наружные поверхности торцовых фланцев 6, 7 для образования отворотов внутренней защитной резиновой футеровки 17. Одновременно устанавливают торцовые фланцы 6, 7, снабженные кольцевыми воротниками 35, 36 так, чтобы их кольцевые воротники 35, 36 охватывали сформированную внутреннюю защитную резиновую футеровку 17. С помощью монтажных крепежных элементов /болтов 9, гаек 10 и шайб 11/ торцовые фланцы 6, 7 крепят в проектном положении к верхнему и нижнему дискам 44, 45. Затем производят обвязку сырой резины внутренней защитной резиновой футеровки 17 влажными бинтами. После этого технологическую оснастку помещают в автоклав, где производят совместную вулканизацию сырой резины внутренней защитной резиновой футеровки 17 и ее отворотов при температуре 140-150oС. При этом происходит прочное соединение /спекание/ внутренней защитной футеровки 17 и ее отворотов с кольцевыми воротниками 35, 36 торцовых фланцев 6, 7 а также с наружными поверхностями непосредственно торцовых фланцев 6, 7. После вулканизации обвязку вскрывают и удаляют бинты, а на наружные поверхности внутренней защитной резиновой футеровки 17 и кольцевых воротников 35, 36 торцовых фланцев 6, 7 наносят клей. Затем формируют несущий кожух 14 из стеклопластика. Для чего на внутреннюю защитную резиновую футеровку 17, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, которые затем отверждают путем холодной или горячей полимеризации. Холодную полимеризацию производят на воздухе при температуре 20-30oС. Горячую полимеризацию производят в нагревательной камере при температуре 80-150oС. После остывания сформированную коническую секцию 3 корпуса 1 снимают с технологической оснастки. Для этого крепежные элементы /болты 9, гайки 10 и шайбы 11/ и верхний диск 44 демонтируют, а готовую коническую секцию 3 корпуса 1 снимают с технологической оправки 43.

Аналогичным образом в способе изготовления циклона с защитной резиновой футеровкой /вариант 1/ осуществляется формообразование цилиндрической и конической секций 2, 4 корпуса 1, осевого выходного патрубка 25 тяжелой фракции и осевого выходного патрубка 29 легкой фракции.

После этого осуществляют полную сборку и соединение всех составных элементов циклона /фиг.1/ с помощью крепежных элементов /болтов 9, гаек 10 и шайб 11/.

В способе изготовления циклона с защитной резиновой футеровкой /вариант 2/ при формообразовании конической секции корпуса 3 сначала формируют внутреннюю защитную резиновую футеровку 17. При этом на наружную поверхность технологической оправки 43 /фиг.2/ технологической оснастки и лицевые поверхности верхнего и нижнего дисков 44, 45 предварительно наносят антиадгезионное покрытие /силикон, тальк или другое вещество/. После этого на технологическую оправку 43 между верхним и нижним дисками 44, 45 укладывают сырую резину для формирования внутренней защитной резиновой футеровки 17. Сырую резину укладывают также и на наружные поверхности торцовых фланцев 6, 7 для образования отворотов внутренней защитной резиновой футеровки 17. Одновременно устанавливают торцовые фланцы 6, 7, снабженные кольцевыми воротниками 35, 36 так, чтобы их кольцевые воротники 35, 36 охватывали сформированную внутреннюю защитную резиновую футеровку 17. С помощью монтажных крепежных элементов /болтов 9, гаек 10 и шайб 11/ торцовые фланцы 6, 7 крепят в проектном положении к верхнему и нижнему дискам 44, 45. На наружные поверхности внутренней защитной резиновой футеровки 17 и кольцевых воротников 35, 36 торцовых фланцев 6, 7 наносят клей. Затем формируют несущий кожух 14 из стеклопластика, для чего на внутреннюю защитную резиновую футеровку 17, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, а затем совместно производят вулканизацию сырой резины и отверждение стеклопластика путем горячей полимеризации при температуре вулканизации сырой резины. Горячую полимеризацию производят в нагревательной камере при температуре 140-150oС. После остывания сформированную коническую секцию 3 корпуса 1 снимают с технологической оснастки. Для этого крепежные элементы /болты 9, гайки 10 и шайбы 11/ и верхний диск 44 демонтируют, а готовую коническую секцию 3 корпуса 1 снимают с технологической оправки 43.

Аналогичным образом в способе изготовления циклона с защитной резиновой футеровкой /вариант 2/ осуществляется формообразование цилиндрической и конической секций 2, 4 корпуса 1, осевого выходного патрубка 25 тяжелой фракции и осевого выходного патрубка 29 легкой фракции.

После этого осуществляют полную сборку и соединение всех составных элементов циклона /фиг.1/ с помощью крепежных элементов /болтов 9, гаек 10 и шайб 11/.

Циклон с защитной резиновой футеровкой работает следующим образом.

Разделяемая среда с определенной скоростью тангенциально поступает в циклон по тангенциальному входному патрубку 21 /фиг.1/, приобретает вращение и движется вниз по винтовой спирали вдоль внутренних защитных резиновых футеровок 16, 17, 18 цилиндрической и конических секций 2, 3, 4 корпуса 1.

Тяжелая фракция разделяемой среды под действием возникающих центробежных сил устремляется к периферии вихревого потока, отбрасывается на внутреннюю защитную резиновую футеровку 16 цилиндрической секции 2 корпуса 1, притормаживается за счет возникающих сил трения, опускается вниз по винтовой спирали вдоль защитных резиновых футеровок 17, 18 конических секций 3, 4 корпуса 1 и выводится из циклона наружу через осевой выходной патрубок 25 тяжелой фракции.

Легкая фракция разделяемой среды под действием возникающих центробежных сил концентрируется в средней части вихревого потока, опускается вниз по винтовой спирали и при достижении определенного давления внутри вихревого потока выводится реверсивным восходящим осевым потоком из циклона наружу через осевой выходной патрубок 29 легкой фракции.

Благодаря тому, что в циклоне с защитной резиновой футеровкой и в способе изготовления циклона с защитной резиновой футеровкой /варианты 1, 2/ несущие кожухи 13, 14, 15 цилиндрической и конических секций 2, 3, 4 корпуса 1 выполнены из композиционного материала /стеклопластика/ и прочно скреплены с сопряженной внутренней защитной резиновой футеровкой 16, 17, 18 по всей поверхности сопряжения обеспечивается повышение прочности и значительное увеличение срока службы циклона.

Изобретение не ограничивается описанными и показанными на чертежах вариантами реализации, но может быть изменено, модифицировано и дополнено в рамках объема, определенного формулой изобретения.

Изобретение может быть реализовано промышленным способом на любом предприятии полимерного машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ЦИКЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ЦИКЛОНА | 2003 |

|

RU2234985C1 |

| КОРПУС ЦИКЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ЦИКЛОНА | 2002 |

|

RU2224599C1 |

| МНОГОСЛОЙНАЯ ТРУБА И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ТРУБЫ | 2005 |

|

RU2288398C1 |

| БАТАРЕЯ ГИДРОЦИКЛОНОВ | 2007 |

|

RU2348464C1 |

| ПЕРЕЖИМНОЙ КЛАПАН | 2007 |

|

RU2348850C1 |

| ДВУХДИСКОВОЕ РАБОЧЕЕ КОЛЕСО ЛОПАСТНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2003 |

|

RU2266434C2 |

| ОДНОДИСКОВОЕ РАБОЧЕЕ КОЛЕСО ЛОПАСТНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2003 |

|

RU2266435C2 |

| НАВЕСНОЙ ОБОРОТНЫЙ ПЛУГ | 2005 |

|

RU2300180C1 |

| СПОСОБ ФУТЕРОВКИ ГИДРОЦИКЛОНА | 2002 |

|

RU2218994C1 |

| РЕЗИНОКОРДНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2559682C1 |

Изобретение предназначено для разделения неоднородных сред. В циклоне в каждой цилиндрической и конической секции корпуса несущий кожух выполнен из стеклопластика и скреплен с внутренней защитной резиновой футеровкой с помощью клея по всей поверхности сопряжения, а торцовые фланцы снабжены цилиндрическими или коническими кольцевыми воротниками, которые расположены между несущим кожухом и внутренней защитной резиновой футеровкой и скреплены с упомянутой внутренней защитной резиновой футеровкой с помощью вулканизации, а с несущим кожухом - с помощью клея. В способе изготовления циклона /вариант 1/, согласно изобретению, при формообразовании цилиндрической и конических секций корпуса сначала формируют внутреннюю защитную резиновую футеровку, для чего на технологическую оправку укладывают сырую резину и одновременно устанавливают торцовые фланцы, снабженные кольцевыми воротниками, так, чтобы их кольцевые воротники охватывали внутреннюю защитную резиновую футеровку, и производят вулканизацию сырой резины, а после вулканизации на наружные поверхности внутренней защитной резиновой футеровки и кольцевых воротников торцовых фланцев наносят клей, а затем формируют несущий кожух из стеклопластика, для чего на внутреннюю защитную резиновую футеровку, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, которые затем отверждают путем холодной или горячей полимеризации. В способе изготовления циклона /вариант 2/, согласно изобретению при формообразовании цилиндрической и конических секций корпуса, сначала формируют внутреннюю защитную резиновую футеровку, для чего на технологическую оправку укладывают сырую резину и одновременно устанавливают торцовые фланцы, снабженные кольцевыми воротниками, так, чтобы их кольцевые воротники охватывали внутреннюю защитную резиновую футеровку, на наружные поверхности внутренней защитной резиновой футеровки и кольцевых воротников торцовых фланцев наносят клей, а затем формируют несущий кожух из стеклопластика, для чего на внутреннюю защитную резиновую футеровку, как на оправку, наносят продольные и поперечные слои стекловолокнистого материала, пропитанные полимерным связующим, а затем совместно производят вулканизацию сырой резины и отверждение стеклопластика путем горячей полимеризации при температуре вулканизации сырой резины. Изобретение обеспечивает повышение прочности и увеличение срока службы циклона. 3 с. и 6 з.п. ф-лы, 2 ил.

| Многосекционный гидроциклон | 1982 |

|

SU1024111A1 |

| Способ футеровки гидроциклона | 1983 |

|

SU1114475A1 |

| Гидроциклон | 1978 |

|

SU827182A1 |

| Приспособление для зажима пакета колец | 1987 |

|

SU1509217A1 |

| DE 3503169 А1, 07.08.1986 | |||

| ДЛЯ УДАРНО-ВРАЩАТЕЛЬНОГО БУРЕНИЯСКВАЖИН | 0 |

|

SU266669A1 |

Авторы

Даты

2003-12-10—Публикация

2002-10-01—Подача