Изобретение относится к продукции, получаемой обработкой металлов давлением, в частности к стальным профильным трубам.

Такие трубы могут иметь квадратное, прямоугольное, сегментное и другое поперечное сечение. Они широко используются в промышленном и гражданском строительстве, а также в машиностроении, в том числе транспортном. Преимуществом профильных труб перед круглыми, из которых они обычно изготавливаются, является более высокая жесткость (несущая способность) и улучшенные эксплуатационные свойства, прежде всего наличие плоских элементов, облегчающих монтаж профильных труб.

Технология изготовления профильных труб описана, например, в сборнике трудов "Совершенствование технологии в ОАО "ММК", выпуск 5, Магнитогорск, Дом печати, 2001, с.205-208. Трубы могут изготавливаться как методом холодного профилирования, так и переформовкой круглых труб в специальных многовалковых (универсальных) клетях.

Известны профильные трубы (гнутые замкнутые сварные профили) квадратного и прямоугольного сечений от 97·80·3 до 230·100·8 мм, приведенные в книге под редакцией И.С.Тришевского "Производство гнутых профилей (оборудование и технология)", М.: Металлургия, 1982, с.301 и табл.XX.1. Однако эти трубы имеют только квадратное или прямоугольное сечения, что сужает область их применения.

Наиболее близким аналогом к заявляемому объекту является треугольная труба, приведенная в "Справочнике металлиста" под редакцией Н.С.Ачеркана, М.: Машгиз, 1958, т.3, кн.2, с.63-63, табл.31 и 31а.

Эта профильная труба заданных размеров поперечного сечения с закруглениями между сопряженными плоскими элементами характеризуется тем, что ее поперечное сечение выполнено в виде треугольника с углом 90° при вершине.

Недостатком известной трубы является ограниченная область ее применения (она предназначена для сельскохозяйственных машин), а также относительно небольшая жесткость (несущая способность) при нагрузке, перпендикулярной ее большому основанию, что вынуждает использовать трубу с большей толщиной стенки, т.е. увеличивать расход металла при эксплуатации трубы.

Технической задачей настоящего изобретения является расширение сортамента профильных стальных труб и области их применения, увеличение жесткости при нагрузке, а также экономия металла при эксплуатации труб.

Для решения этой задачи профильная треугольная труба заданных размеров поперечного сечения с закруглениями между сопряженными плоскими элементами выполнена с поперечным сечением в виде равностороннего треугольника с внутренними радиусами закруглений r=(0,9...1,5)S при выполнении трубы из стали с временным сопротивлением σв≤450 МПа и r=(1,6...2,0)S при σв>450 МПа, а величина отношения ее толщины S к ширине В составляет 0,04...0,09.

Приведенные соотношения параметров трубы получены при обработке опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации параметров треугольной трубы и конфигурации ее поперечного сечения, в результате чего повышаются эксплуатационные свойства профиля, в частности его износостойкость, что снижает расход металла и расширяет область применения предлагаемой трубы.

Действительно, как показали опыты (см. ниже), радиусы закруглений известной трубы выбраны необоснованно малыми, что при знакопеременном изгибе ее от сосредоточенной нагрузки может вызывать трещинообразование в местах изгиба с разрушением профиля, в особенности при изготовлении его из стали марки ст.5ПС, СП, имеющей временное сопротивление σв=490...630 МПа (см. ГОСТ 380). Для сравнения укажем, что гнутые профили, например швеллеры, изготавливаемые по ГОСТ 8278 из стали с σв>450 МПа при толщине, равной 6 мм (как у известной трубы), должны иметь радиус внутреннего закругления r до 14 мм (у известной трубы: r=R-S=8-6=2 мм, где R - радиус внешнего закругления). Кроме того, предлагаемая профильная труба имеет одинаковое сопротивление изгибу при действии нагрузки по любой из трех осей а-а, в-в и с-с, совпадающих с высотой треугольника, в то время как у известной трубы моменты сопротивлений по осям x и y (см. упомянутый "Справочник металлиста") различны.

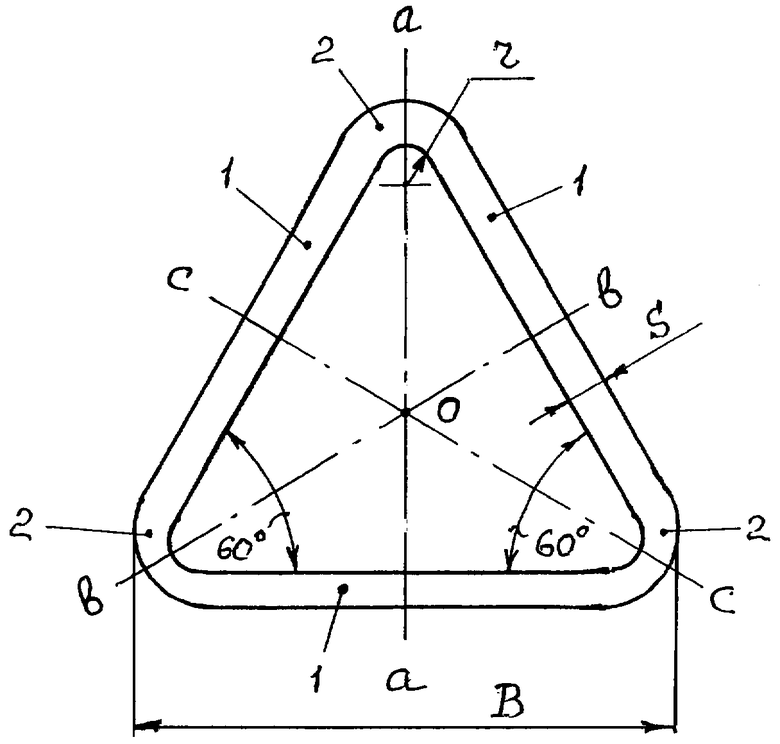

На чертеже показано поперечное сечение заявляемой профильной треугольной трубы.

Плоские элементы 1 трубы толщиной S сопрягаются по закруглениям 2, имеющим внутренний радиус r=(0,9...1,5)S при изготовлении ее из стали с σв≤450 МПа и r=(1,6...2,0)S при σв>450 МПа. Углы между всеми элементами 1 равны 60°, а ширина трубы - "В", причем величина отношения S/B=0,04...0,09.

Опытную проверку предлагаемого профиля осуществляли в Центральной лаборатории контроля ОАО "Магнитогорский металлургический комбинат".

С этой целью испытывались на изгиб сосредоточенной нагрузкой образцы изготовленных треугольных труб различных размеров с поперечным сечением, показанным на чертеже. Наилучшие результаты (выдерживание наибольшей нагрузки без появления наружных трещин в местах закруглений) получены для профильных труб с заявляемыми параметрами (см. выше). Отклонения от них в любую сторону ухудшали достигнутые показатели.

Так, при r<0,9S и r<1,6S (для сталей с σв соответственно не более 450 МПа и более) до 8% образцов получили трещины при их изгибе. Увеличение же радиусов сверх рекомендуемых привело к уменьшению периметра (и площади сечения) профилей с соответствующим уменьшением момента сопротивления (W) и допускаемой нагрузки на изгиб. Образцы с величиной S/B<0,04 также были "слабее" образцов с S/B=0,04...0,09, а при S/B>0,09 расход металла на профили нивелировал экономию, получаемую от увеличения W.

Сравнительные испытания известных треугольных труб, имевших одинаковую площадь поперечного сечения с предлагаемыми трубами, показали, что максимально допустимая нагрузка для первых из них, приложенная со стороны угла 90°, была на 20...30% меньше, а при увеличении нагрузки появились трещины в закруглениях между элементами, сопрягаемыми под углом 45° друг к другу.

Кроме того, на предельно допустимую (Рmax) нагрузку испытывались (при равных площадях сечений с заявляемыми трубами) круглые трубы, а также квадратные и прямоугольные. Величина Рmax для круглых труб была меньше на 30...35%, а для квадратных и прямоугольных - на 15...23%.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известным объектом, взятым в качестве ближайшего аналога.

По данным Центральной лаборатории контроля ОАО "ММК" использование заявляемой профильной трубы в строительстве и машиностроении позволит экономить не менее 15% металла.

Пример конкретного выполнения

Профильная треугольная труба имеет вид, показанной на чертеже, и изготовлена из стали с σв=500 МПа.

Ширина трубы В=100 мм, а ее толщина S=7 мм, т.е. величина S/B=0,07. Внутренний радиус закругления профиля r=1,8S=1,8·8≃14,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ЗАМКНУТОГО ПРОФИЛЯ | 2005 |

|

RU2299773C1 |

| ЛИСТОВОЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ | 2004 |

|

RU2281177C1 |

| ГНУТЫЙ ШВЕЛЛЕРНЫЙ ПРОФИЛЬ | 2005 |

|

RU2296640C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2351414C1 |

| ЛИСТОВОЙ ГНУТЫЙ ПРОФИЛЬ | 2004 |

|

RU2281178C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2006 |

|

RU2295409C1 |

| ГНУТЫЙ ЗАМКНУТЫЙ ПРОФИЛЬ | 2009 |

|

RU2393934C1 |

| ГНУТЫЙ ПРОФИЛЬ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2008 |

|

RU2377090C1 |

| ГОФРИРОВАННЫЙ ГНУТЫЙ ПРОФИЛЬ | 1994 |

|

RU2070458C1 |

Труба обеспечивает возможность экономии металла при ее изготовлении. Труба имеет заданные размеры поперечного сечения с закруглениями между сопряженными плоскими элементами. Уменьшение расхода металла при увеличении прочностных характеристик достигается за счет того, что труба выполнена с поперечным сечением в виде равностороннего треугольника с внутренними радиусами закруглений r=(0,9...1,5)S при выполнении трубы из стали с временным сопротивлением разрыву σв≤450 МПа и r=(1,6...2,0)S при σв>450 МПа, где S - толщина трубы, а величина отношения ее толщины S к ширине В составляет 0,04...0,09. 1 з.п. ф-лы, 1 ил.

| АЧЕРКАН Н.С | |||

| СПРАВОЧНИК МЕТАЛЛИСТА, 1958, т.3, кн.2, с.63, табл.31, 31 а | |||

| Подовая труба | 1981 |

|

SU1358795A3 |

| Способ изготовления профильных труб | 1983 |

|

SU1207549A1 |

| WO 9845556 A, 15.10.1998. | |||

Авторы

Даты

2007-12-20—Публикация

2006-03-15—Подача