Настоящее изобретение относится к способу нагревания стеклянных панелей для их закаливания, при этом при указанном способе нагревают горизонтальные стеклянные панели с использованием верхнего и нижнего конвекционного дутья, а также верхнего и нижнего радиационного нагрева, считывают информацию о загрузке стеклянных панелей, используемой для контроля и/или регулирования нагревания, контролируют и/или регулируют верхний радиационный нагрев при помощи матрицы путем профилирования как в направлении передачи, так и в поперечном к нему направлении.

Кроме того, настоящее изобретение относится к устройству для нагревания стеклянных панелей для их закаливания, при этом указанное устройство включает горизонтальные конвейерные ролики, верхние и нижние конвекционные воздуходувки, элементы для верхнего и нижнего радиационного нагрева, детектор, выполненный с возможностью считывания информации о загрузке стеклянных панелей, контрольные устройства для контроля и/или регулирования конвекционных воздуходувок и элементов для радиационного нагрева при помощи информации о загрузке, при этом элементы для верхнего и нижнего радиационного нагрева разделены в направлении передачи и в поперечном к нему направлении на сегменты, у которых нагревающий эффект является независимо контролируемым и/или регулируемым.

Такой тип способа и устройства известен из заявки на патент автора настоящего изобретения FI 20020486, согласно которой верхние и боковые стороны стеклянной панели нагреваются конвекционными вентиляторами. Последние образуют расположенные рядом зоны конвекционного нагревания в поперечном направлении печи для закаливания, при этом такие зоны способны всего лишь обеспечивать профилирование, поперечное к направлению передачи. Подобный тип устройства также описан в заявке на патент автора настоящего изобретения FI 20011923.

Такой тип способа и устройства также обеспечивает профилированное нагревание нижней стороны стекла в направлении, поперечном к направлению передачи. Недостаток заключается в том, что производство не является относительно гибким. Иными словами, осуществление смешанного производства, при котором размер стеклянных панелей существенно различается, является неудобным и недостаточным с точки зрения регулирования радиационного нагрева и конвекционного дутья.

Целью настоящего изобретения является устранение или существенное уменьшение вышеупомянутых недостатков. Одной из целей способа и устройства согласно настоящему изобретению является обеспечение возможности гибкого производства в силу возможностей регулирования нагрева.

Для достижения вышеупомянутой цели способ согласно настоящему изобретению отличается тем, что по меньшей мере верхнее конвекционное дутье контролируют и/или регулируют в различных секциях печи для отжига стекла при помощи матрицы путем профилирования как в направлении передачи, так и в поперечном к нему направлении, и что относительный эффект дутья конвекционных воздуходувок, расположенных последовательно в направлении передачи, может быть отрегулирован, обеспечивая возможность профилирования в направлении передачи.

Более того, для достижения вышеупомянутой цели устройство, использующее способ согласно настоящему изобретению, отличается тем, что верхние конвекционные воздуходувки разделены в направлении передачи и в поперечном к нему направлении на сегменты или блоки, эффект дутья в которых в различных секциях печи для отжига стекла может быть независимо проконтролирован и/или отрегулирован при помощи матрицы, и что конвекционные воздуходувки оборудованы соответствующими регуляторами для регулирования относительного эффекта дутья расположенных последовательно конвекционных воздуходувок.

Предпочтительные варианты настоящего изобретения заявлены в зависимых пунктах формулы изобретения.

Далее настоящее изобретение описано более подробно со ссылкой на прилагаемые чертежи, на которых:

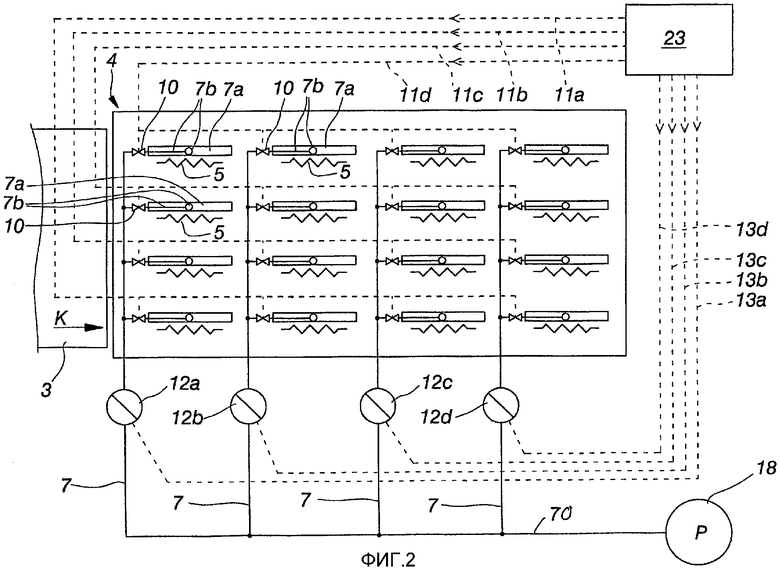

фиг.1 - схематическое изображение устройства согласно данному изобретению;

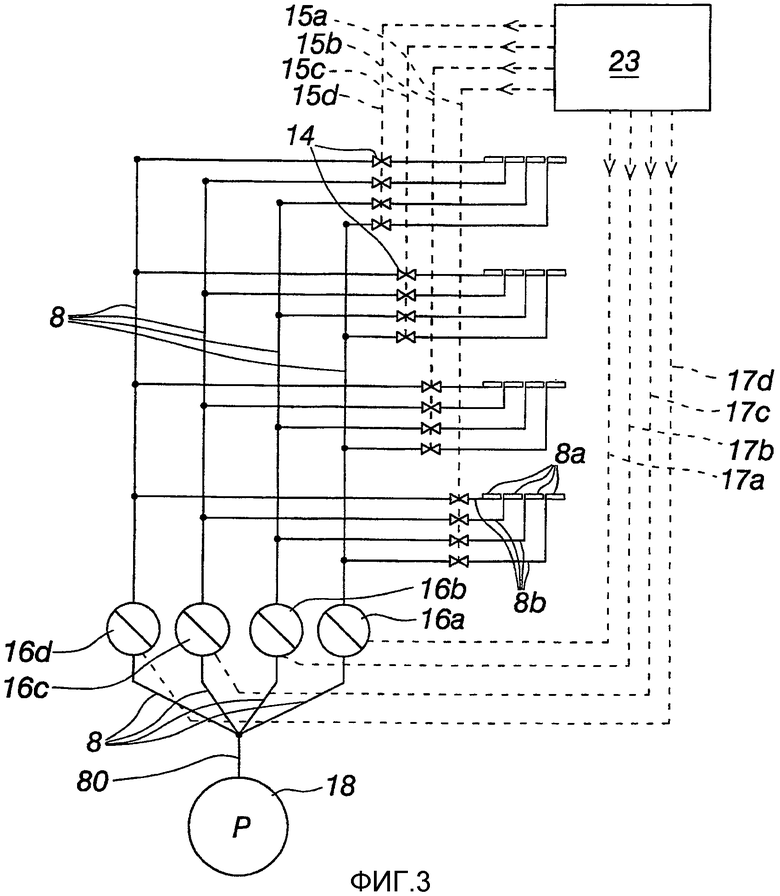

фиг.2 - схематическое изображение контроля верхних конвекционных воздуходувок;

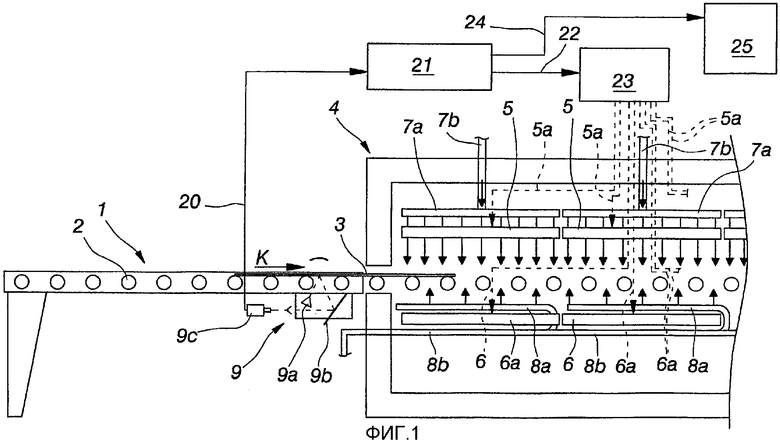

фиг.3 - схематическое изображение контроля нижних конвекционных воздуходувок.

Следовательно, на фиг.1 показано устройство, использующее способ согласно настоящему изобретению, включающий нагревание стеклянных панелей. Стеклянная панель обозначена цифрой 3. Устройство включает конвейер, обозначенный цифрой 1. Конвейер включает расположенные последовательно конвейерные ролики 2, продольные оси которых находятся в общей горизонтальной плоскости. Поверх конвейерных роликов 2 стеклянная панель 3 перемещается в направлении к передаче в печь 4 для отжига стекла для нагревания в ней стеклянной панели 3.

Перед транспортировкой в печь 4 для отжига стекла информация о стеклянной панели 3 считывается детектором 9, предназначенным для данной цели. Детектор 9 включает по меньшей мере одну коммуникационную камеру 9 с.Источник света 9а расположен под стеклянной панелью 3 и направлен под острым углом относительно нормали к стеклянной панели 3. Источник света 9а используют для передачи света (обозначена пунктирной линией) на поверхность стеклянной панели 3. Свет, отраженный от нижней стороны стеклянной панели 3, направляют при помощи преломляющего зеркала 9b в камеру 9 с.Камера 9с передает информацию в виде изображений в контрольное устройство или систему устройства по каналу передачи 20. Информацию в виде изображений предпочтительно вначале передают в логический узел 21 или соответствующее обрабатывающее устройство для интерпретации и обработки в нем информации в виде изображений. Логическое устройство представляет свет, отраженный в камеру, в виде стеклянной панели. Информацию в виде изображений обрабатывают для получения соответствующих контрольных данных или параметра, которые передают дальше на устройство 23 для контроля и регулирования по каналу передачи 22. Безусловно, могут быть также использованы другие известные устройства, применяемые для идентификации деталей.

Печь 4 для отжига стекла включает элементы 5 для верхнего радиационного нагрева, расположенные как рядом один с другим, поперек направления передачи, так и последовательно, вдоль направления передачи. Согласно примеру, представленному на фиг.2, число элементов 5 радиационного нагрева, расположенных рядом один с другим, равно четырем, а расположенных последовательно также равно четырем. Электрический ток, подаваемый на каждый элемент 5 верхнего радиационного нагрева, контролируют и регулируют независимо при помощи устройства 23 для контроля и регулирования, после чего отрегулированный электрический ток подают из него через каналы 5b передачи на элемент 5 радиационного нагрева.

Соответственно печь 4 для отжига стекла снабжена элементами 6 для нижнего радиационного нагрева, расположенными как рядом один с другим, поперек направления передачи (например, четыре элемента), так и последовательно, вдоль направления передачи (например, четыре элемента). Электрический ток, подаваемый на каждый элемент 6 для нижнего радиационного нагрева, контролируют и регулируют независимо при помощи устройства 23 для контроля и регулирования, после чего отрегулированный электрический ток подают из него через каналы 6b передачи на элемент 6 радиационного нагрева.

Печь 4 для отжига стекла снабжена верхними элементами 7а для конвекционного дутья для подачи конвекционного воздуха к верхней поверхности стеклянной панели 3. Фиг.2 иллюстрирует схематически один из способов размещения согласно данному изобретению элементов 7а для конвекционного дутья в виде труб над стеклянной панелью 3 в печи 4 для отжига стекла, а также для его контроля и регулирования. Фиг.2 представляет базовую идею данного изобретения, согласно которой трубы 7а для верхнего конвекционного дутья разделены как в направлении, поперечном направлению движения стеклянной панели 3, так и вдоль направления движения стеклянной панели 3, на сегменты для получения различных секций печи для отжига стекла. В каждой секции такой печи одно и то же место на верхней поверхности стеклянной панели 3 может подвергаться заданному эффекту дутья.

Согласно настоящему варианту каждый отдельный элемент 5 для радиационного нагрева снабжен расположенными поблизости трубами 7а для дискретного конвекционного дутья таким образом, что трубы 7а и элементы 5 для радиационного нагрева имеют размер в длину, по существу, на одной линии с направлением К движения стеклянных панелей 3. В направлении, поперечном направлению движения стеклянной панели 3, т.е. в направлении поперек печи для отжига стекла трубы 7а расположены в четырех параллельных зонах. Более того, каждая параллельная зона разделена в направлении К движения стеклянной панели 3, т.е. вдоль упомянутой печи на четыре последовательные зоны. Соответственно конвекционное дутье в целом включает шестнадцать компонентов, распределенных в различных секциях печи для отжига стекла. Это обеспечивает матричный вид профилирования для стеклянной панели 3, при котором конвекционное воздействие на стеклянную панель 3 в каждой секции упомянутой печи 4 может независимо контролироваться и регулироваться. Один из предпочтительных рабочих примеров, касающийся контроля и регулирования верхнего конвекционного дутья, описан ниже.

Воздух для дутья предпочтительно поступает из сосуда высокого давления компрессора Р в главную подающую трубу 70. Данная труба 70 разветвляется на четыре подающие трубы 7. Каждая из таких труб 7, в свою очередь, обеспечивает связь одной боковой зоны печи 4 для отжига стекла с каждой из четырех труб 7а для конвекционного дутья соответствующей зоны. Такую связь предпочтительно осуществляют, устанавливая отводные трубы 7b между подающей трубой 7 и каждой трубой 7а для конвекционного дутья. Следует отметить, что термин "трубы" в данном описании означает каналы для распределения воздуха различных форм, не ограниченные трубами с круглым поперечным сечением, как показано на фигурах. Воздух продувают через отверстия в нижней части трубы 7а для конвекционного дутья по направлению к верхней поверхности стеклянной панели 3, в данном случае находящейся под описываемой трубой 7а (см. фиг.1). Вместо отверстий могут быть, например, использованы инжекционные трубки, описанные в патентной заявке автора настоящего изобретения РСТ/FI03/00673.

Устанавливают регуляторы давления 12а, 12b, 12с и 12d, соединенные со всеми четырьмя подающими трубами 7. Каждый отдельный регулятор используют для регулирования давления дутья в соединенной с ним подающей трубе 7 и одновременно давления дутья или общего количества воздуха в четырех трубах 7а для конвекционного дутья, установленных в соответствующих боковых зонах. Например, регулятор 12а используют для регулирования первой боковой зоны в печи 4 для отжига стекла. Регуляторы 12а, 12b, 12с и 12d настраивают в соответствии с контрольными данными, поступающими через соответствующие каналы передачи 13а, 13b, 13с и 13d. Это позволяет независимо регулировать эффект дутья в каждой боковой зоне.

Более того, каждая отводная труба 7b снабжена клапанами 10. Управление клапанами 10 описываемым ниже способом позволяет варьировать количество и/или продолжительность вдувания конвекционного воздуха, поступающего через трубу 7а для конвекционного дутья, соединенную с соответствующей отводной трубой. Клапаны 10 регулируют в соответствии с контрольными данными, поступающими из устройства 23 для контроля и регулирования через каналы передачи 11а, 11b, 11с и 11d. В данном случае регулирование клапанов 10 осуществляют, одновременно регулируя клапаны 10 тех труб 7а для конвекционного дутья, которые расположены в одной продольной зоне, т.е., по существу, последовательно. Например, при виде спереди регулирующего устройства 23 и печи 4 для отжига стекла, между четырьмя клапанами 10 правосторонней продольной зоны расположен канал передачи 11а, через который контрольные данные поступают на каждый клапан 10. Клапаны 10 предпочтительно представляют собой клапаны типа "включено/выключено", однако, при желании, они могут быть снабжены устройством для непрерывного или периодического регулирования количества конвекционного воздуха.

При использовании данного устройства все последовательное дутье в конвекционных трубах может быть включено одновременно, однако его относительный эффект может быть отрегулирован при помощи регуляторов 12а, 12b, 12с и 12d, соединенных с подающими трубами 7, для того чтобы обеспечить продольное профилирование конвекционного дутья. Одновременно в различное время и на различный период может быть включено и выключено конвекционное дутье в параллельных трубах боковой зоны, обеспечивающее боковое профилирование конвекционного дутья.

Как показано на фиг.1, помимо труб 7а для верхнего конвекционного дутья устройство также включает трубы 8а для нижнего конвекционного дутья.

Фиг.3 представляет схематический вид устройства, в котором конвекционное дутье осуществляют из-под нижней поверхности стеклянной панели 3. Воздух для дутья предпочтительно поступает из сосуда высокого давления Р в главную подающую трубу 80, разветвленную на четыре подающие трубы 8. Каждая из таких труб 8, в свою очередь, обеспечивает связь одной боковой зоны печи 4 для отжига стекла с каждой из четырех труб 8а для конвекционного дутья соответствующей зоны. Такую связь предпочтительно осуществляют, устанавливая отводные трубы 8b между подающей трубой 8 и каждым из элементов 8а для конвекционного дутья, выполненных в данном случае в виде труб. Воздух продувают через отверстия в нижней части конвекционной трубы 8а для дутья по направлению к нижней поверхности стеклянной панели 3, в данном случае находящейся под описываемой трубой 8а (см. фиг.1).

Регуляторы давления 12а, 12b, 12с и 12d, соединенные со всеми четырьмя подающими трубами 8, используют для регулирования давления дутья в связанной с ними в данный момент подающей трубе 8. Регуляторы 16а, 16b, 16с и 16d настраивают в соответствии с контрольными данными, поступающими из устройства 23 для контроля и регулирования через каналы передачи 17а, 17b, 17с и 17d. Одновременно происходит контроль давления дутья или общего количества воздуха в четырех трубах 8а для конвекционного дутья, расположенных в соответствующих боковых зонах, как указано в описании труб для верхнего и бокового конвекционного дутья. Это позволяет независимо регулировать эффект дутья в каждой боковой зоне.

Каждая отводная труба 8b снабжена клапанами 14, которые можно регулировать, изменяя количество и/или продолжительность вдувания конвекционного воздуха, поступающего через трубу 8а для конвекционного дутья, соединенную с соответствующей отводной трубой. Клапаны 14 регулируют в соответствии с контрольными данными, поступающими из устройства 23 для контроля и регулирования через каналы передачи 15а, 15b, 15с и 15d, в данном случае также предпочтительно одновременно регулируя клапаны 14 тех труб 8а для конвекционного дутья, которые расположены в одной продольной зоне, т.е., по существу, последовательно.

Настоящее изобретение не ограничивается описанным вариантом, а может быть модифицировано во многих аспектах. Например, количество продольных и боковых зон может варьироваться, контроль и регулирование в различных зонах могут быть также осуществлены другими способами, а не быть соединенными последовательно при помощи отводных труб 7b, 8b. Каждая труба для конвекционного дутья может быть, при желании, независимо проконтролирована и отрегулирована.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ПРИ ПРОИЗВОДСТВЕ БЕЗОПАСНОГО СТЕКЛА | 2005 |

|

RU2382741C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАГРЕВА ЛИСТОВ СТЕКЛА ПРИ ПОДГОТОВКЕ К ЗАКАЛКЕ | 2002 |

|

RU2289550C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОНИТОРИНГА ПРОИЗВОДСТВА БЕЗОПАСНОГО СТЕКЛА И РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБРАБОТКИ | 2004 |

|

RU2327653C2 |

| СПОСОБ НАГРЕВА СТЕКЛЯННЫХ ПАНЕЛЕЙ В ПЕЧИ ДЛЯ ЗАКАЛКИ, ОСНАЩЕННОЙ РОЛИКАМИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2281922C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТЕКЛЯННЫХ ПАНЕЛЕЙ | 2005 |

|

RU2361830C2 |

| Устройство для вертикального вытягивания труб | 1975 |

|

SU547395A1 |

| ДУХОВКА | 2015 |

|

RU2701311C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ТЕПЛА ХОЛОДНОГО ВОЗДУХА ОТ ОСЕВОЙ ВОЗДУХОДУВКИ ДОМЕННОЙ ПЕЧИ И СИСТЕМА ВОЗДУХОНАГРЕВАТЕЛЕЙ | 2019 |

|

RU2793306C1 |

| УСТАНОВКА ДЛЯ ИЗГИБАНИЯ ЛИСТОВОГО СТЕКЛА | 2014 |

|

RU2550611C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СТЕКЛЯННЫХ ЛИСТОВ | 1991 |

|

RU2036861C1 |

Изобретение относится к способу нагревания стеклянных панелей для их закаливания. Технический результат изобретения заключается в создании способа регулирования конвекционного и радиационного нагрева в различных секциях печи для отжига стекла как в направлении передачи стекла, так и поперечном к нему направлении. Горизонтальные стеклянные панели нагревают в печи для отжига стекла путем верхнего и нижнего конвекционного дутья, а также верхнего и нижнего радиационного нагрева. Считывают информацию о загрузке стеклянных панелей и используют ее для контроля и/или регулирования нагревания. Контролируют и/или регулируют верхний радиационный нагрев и верхнее конвекционное дутье в различных секциях печи для отжига стекла при помощи матрицы путем профилирования в направлении передачи и в поперечном к нему направлении. 2 н.п. ф-лы, 5 з.п. ф-лы, 3 ил.

| US 20020134109 A1, 26.09.2002 | |||

| Двухслойный цилиндрический резервуар | 1980 |

|

SU937687A1 |

| Релейное устройство | 1973 |

|

SU721922A1 |

| Стенд для навинчивания круглой гайки на цилиндрический вентиль велокамеры пневматических шин | 1985 |

|

SU1298096A1 |

Авторы

Даты

2007-12-20—Публикация

2005-03-16—Подача