Изобретение относится к испытательному оборудованию и предназначено для пневматических и гидравлических испытаний в автоматизированном режиме различных соединительных фасонных частей (СФЧ) трубопроводов высоким давлением.

Известно устройство для испытания на герметичность изделий (1), позволяющее производить контроль изделий нескольких типоразмеров. Прототип содержит основание, гидрозажим, вертикально размещенные сферический упорный элемент, верхнее и нижнее проставочные кольца и съемный упор, образующие с основанием узел зажима изделия с жесткими связями. Усилие зажима изделия создается гидроцилиндром, а испытательное давление подается к испытуемому изделию через каналы подвода и отвода рабочей жидкости и через вентили от электронасосного агрегата. Жидкость после испытаний сливается в расходный бак.

Переход от одного типоразмера испытуемого изделия к другому обеспечивается сменой проставочных колец.

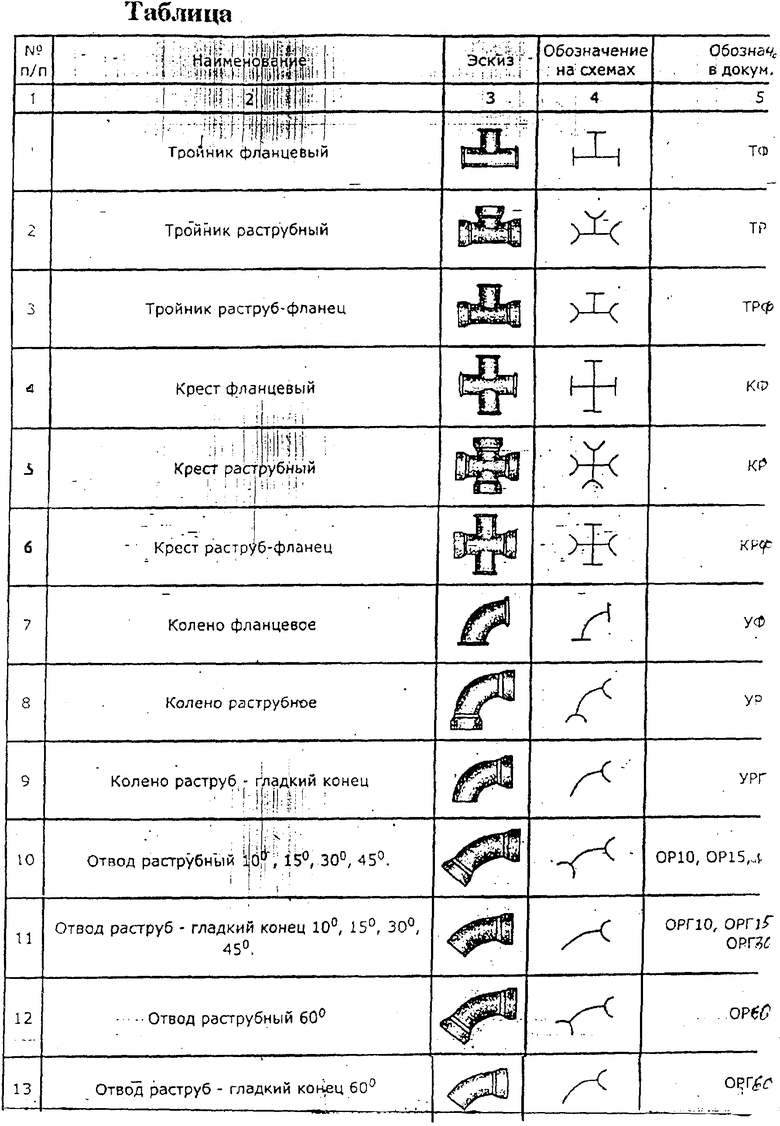

Недостаток указанного устройства заключается в невозможности обеспечения автоматизированного контроля различных СФЧ, перечисленных в табл.1, а также в отсутствии режима испытания на стойкость к воздействию рабочей или испытательной среды.

Цель изобретения - обеспечение автоматизированного контроля различных вариантов СФЧ, перечисленных в таблице, и устранение недостатков прототипа.

Указанная цель достигается введением в устройство дополнительного кольцевого упора, жестко связанного с основанием, введением 4х дополнительных узлов зажима изделия, размещением основного и трех дополнительных узлов зажима горизонтально, причем два из вновь введенных узлов зажима, первый и третий, установлены на основании с возможностью перемещения по окружности, основной и второй дополнительный зажимы закреплены на основании жестко, а четвертый дополнительный зажим закреплен на съемном упоре.

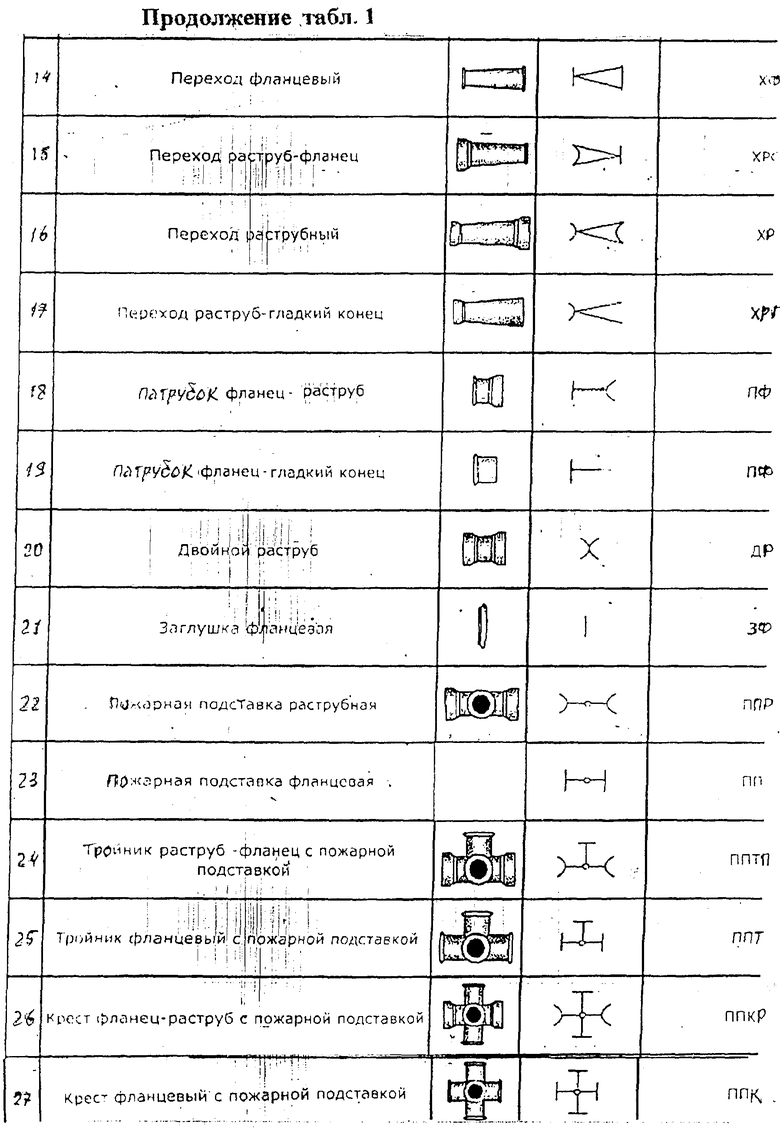

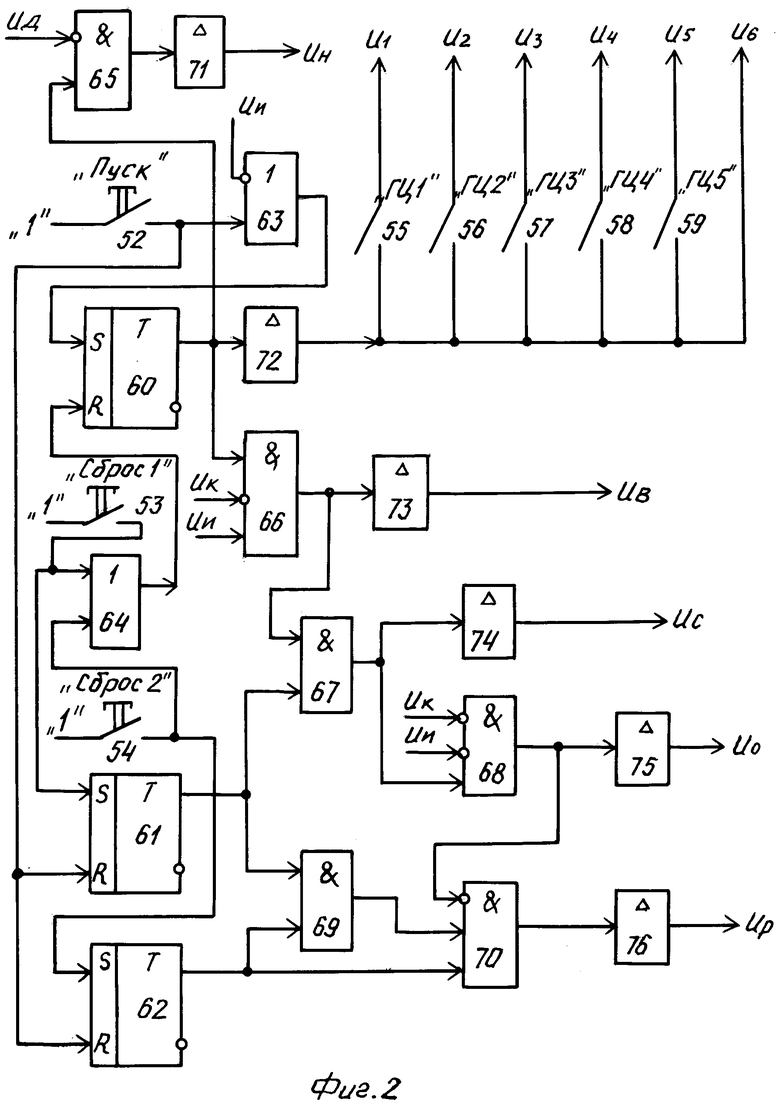

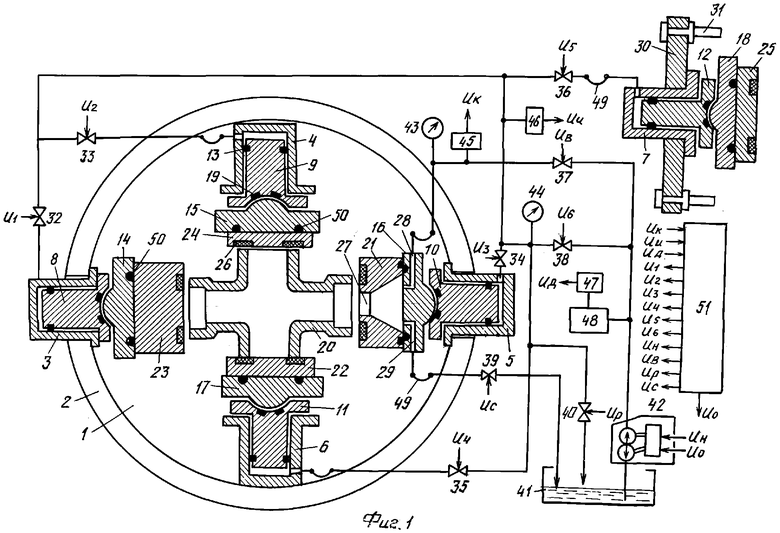

Структурная схема стенда приведена на фиг.1. На фиг.2 показана структура блока управления стенда, а на фиг.3 - структура устройства перемещения первого и третьего дополнительных зажимов.

Стенд содержит основание 1 с кольцевым упором 2, основной и дополнительные зажимы, каждый в составе гидроцилиндров 3...7, поршней 8...12 с уплотнительными кольцами 13. В каждом поршне выполнена сферическая выемка, в которую входят сферические упорные элементы 14...18, удерживаемые с помощью магнитов 19. Испытуемое изделие 20 укладывается на основание 1 за счет установки соответствующих данному изделию проставочных элементов 21...25 с канавками, заполненными элементами 26 уплотнительными, упругими . Проставочный элемент 21 имеет канал 27, а сферический упорный элемент 16 каналы 28 и 29 для подвода и отвода испытательной (рабочей) жидкости или газа во внутреннюю полость испытуемого изделия.

Гидроцилиндр 7 установлен на съемном упоре 30, который соединен с основанием 1 связями 31. Весь этот узел с элементами 7, 12, 18, 25, 30 и 31 необходим для испытания пожарных подставок, имеющих вертикальные отводы. При испытании изделий другой номенклатуры он не задействован и может не входить в комплект изделия.

Подача и слив жидкости в гидроцилиндры и в полость испытуемого изделия осуществляется через дистанционно управляемые вентили (далее вентили) 32...40, гибкие шланги 49. В состав гидросистемы стенда входит также расходный бак 41, электронасосный агрегат 42, манометры 43, 44, реле давления 45, 46, 47, рессивер 48 и гибкие шланги 49.

Имеют место три режима работы стенда.

Режим 1. Подготовка. Вентили 32...38 гидросистемы закрыты, агрегат 42 выключен, вентили 39, 40 в любом состоянии. Поршни 8...12 гидроцилиндров до упора введены в цилиндры. К используемым для испытуемого изделия упорным элементам крепятся с помощью магнитов 50 соответствующие проставочные элементы 21...25. В соответствующее угловое положение на основании 1 перемещаются гидроцилиндры 4 и 6 со сферическими элементами 15, 17 и проставочными элементами 22, 24. На основании 1 устанавливают соответствующее испытуемое изделие 20. Комбинацией управляющих напряжений UH, U1...U6 обеспечивается герметичный поджим уплотнительных элементов 26 в проставочных элементах 21...25 к торцам испытуемого изделия, после чего стенд переводят в режим 2. На выходе реле 46 формируется сигнал UH.

Режим 2. Испытание. Вентили 39 и 40 закрыты. По сигналу UH с выхода реле давления 46 сигналом UB открывается вентиль 37, обеспечивая подачу жидкости через элементы 37, 42 и канал 28 во внутреннюю полость изделия 20. При достижении требуемого значения давления в полости изделия 20 формируется сигнал UK на выходе реле 45. Этим сигналом обеспечивается закрывание вентиля 37 через блок управления 51. Регламент испытаний (время выдержки, внешние воздействия и т.д.) определяется конкретными требованиями к изделию. После завершения испытаний стенд переводится в режим 3.

Режим 3. Отстыковка изделия. Сигналы UB, UH, U1...U6 низкого уровня, вентили 32...38 закрыты. Сигналом Uc=1 открывают вентиль 39, жидкость стекает из полости изделия 20 в бак 41, испытательное давление в полости изделия снижается до атмосферного. Затем сигналами U1...U5 и UP открываются вентили 32...36 и 40, происходит сброс давления в гидроцилиндрах 3...7, а затем отстыковка проставочных элементов 21...25 от изделия. Отвод поршней 8...12 в цилиндры 3...7 обеспечивается откачкой давления из гидросистемы по сигналу U0. Остатки жидкости из полости изделия 20 стекают через отверстия в основании 1 в расходный бак 41 (на фиг.1 не показано). Изделие 20 удаляют с основания 1. На этом цикл испытания изделия завершен.

Структура блока управления приведена на фиг.2. Блок содержит элементы ручного управления 52...59, R.S. триггеры 60, 61, 62, дизьюнкторы 63, 64, коньюнкторы 65...70 и силовые ключи 71...76. С помощью элемента 52 обеспечивается формирование сигнала U6, а при достижении требуемого значения давления на выходе элемента 42 (см. фиг.1) реле давления 47 формирует сигнал UД, управляющий работой электронасосного агрегата 42 через элементы 65 и 71.

При достижении требуемого значения давления в полостях гидроцилиндров 3...7 испытуемое изделие 20 полностью герметично зажато уплотнительными элементами 26, на выходе реле давления 46 формируется сигнал Uu, который через элементы 67 и 73 открывает сигналом UB вентиль 37 - происходит подача давления во внутреннюю полость испытуемого изделия 20. При достижении в полости изделия 20 критического давления элементом 45 формируется сигнал UK, который обеспечивает закрытие вентиля 37 через элементы 67 и 73.

Процесс испытаний продолжается до подачи сигнала «Сброс 1» с элемента 53 и может быть возобновлен подачей сигнала «Пуск» с элемента 52.

Для отсоединения изделия 20 от стенда следует подать сигналы «Сброс 1» и «Сброс 2» в любой последовательности, при этом сначала сигналом Uc будет открыт вентиль 39, а затем сигналом Up будет открыт вентиль 40, произойдет слив испытательной жидкости в бак 41. По окончании слива сигналом U0, формируемым элементами 70 и 76 при сбросе давления в испытуемом изделии и в гидроцилиндрах (UK=0, UИ=0), обеспечивается закрывание вентиля 40 и запуск вакуумного насоса, входящего в электронасосный агрегат 42. За счет откачки воздуха и остатков жидкости из внутренних полостей гидроцилиндров 3...7 обеспечивается принудительное втягивание поршней 8...12 в цилиндры и отход проставочных элементов 21...25 от испытуемого изделия.

Стенд позволяет производить испытания всей номенклатуры соединительных фасонных частей соответствующим выбором типоразмеров проставочных элементов, использованием от двух до пяти гидроцилиндров и установкой гидроцилиндров 4 и 6 в соответствующее угловое положение.

Структура устройства для перемещения любого из гидроцилиндров 4 или 6 показана на фиг.3 на примере гидроцилиндра 6. Устройство содержит задатчик кода 77 требуемого углового положения гидроцилиндра, датчик 78 и формирователь 79 кода фактического углового положения гидроцилиндра, компаратор 80 кодов, генератор 81 питающих импульсов, блок 82 управления шаговым двигателем 83, редуктор 84 с выходным валом 85, цепь 86 и звездочку 87. Цепь размещена в пазу по контуру кольцевого упора 2, а звездочка 87 закреплена на выходном валу 85 редуктора 84, который в свою очередь жестко закреплен с двигателем 83 на гидроцилиндре 6. За счет зацепления цепи 86 и звездочки 87 обеспечивается перемещение и установка гидроцилиндра 6 в угловое положение, заданное элементом 77. Требуемое для перемещения усилие относительно невелико, поскольку зависит в основном от трения гидроцилиндра по основанию 1 за счет собственного веса, и может быть минимизировано общеизвестными способами.

Блок 82 обеспечивает подачу питающих импульсов с генератора 81 в обмотки шагового двигателя 83 при неравенстве кодов и отключает питание шагового двигателя при равенстве кодов А и В. Направление вращения вала 85 зависит от соотношения кодов А и В.

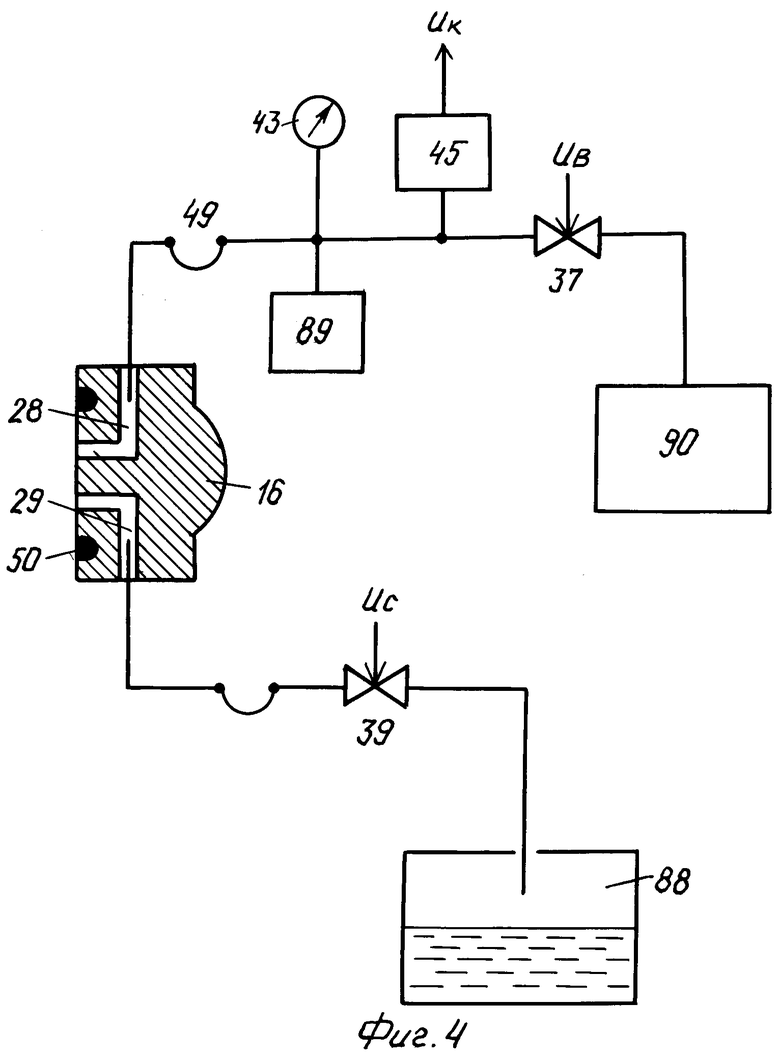

При необходимости раздельной подачи испытательной среды (газа, смеси жидкостей) в полость испытуемого изделия 20 и в гидроцилиндры 3...7 структуру стенда фиг.1 изменяют в соответствии с фиг.4. В состав стенда введены приемный бак 88 (при использовании испытательной жидкости или смеси), дополнительный рессивер 89 (при использовании газа или газосодержащей смеси). Вход клапана 37 (см. фиг.1) отсоединен от выхода агрегата 42 и подключен к выходу вновь введенного в устройство источника 90 испытательной среды, обеспечивающего требуемое испытательное давление на выходе (например, к газовому баллону). При этом режимы работы стенда остаются неизменными. Слив испытательной жидкости или смеси производится в приемный бак 88 соответствующим размещением выхода вентиля 39.

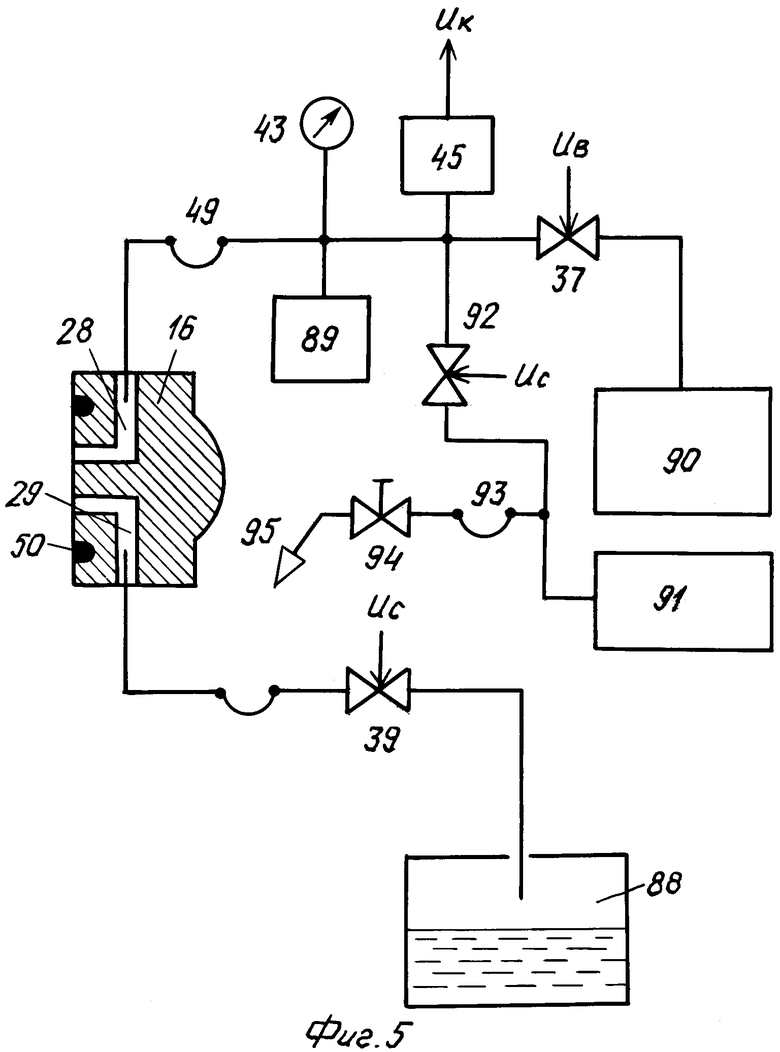

Рессивер 48 и 89 демпфируют резкие изменение давления при переключении вентилей 32...40. Для оперативного удаления испытательной среды из контура задания испытательного давления, из полости испытуемого давления и с основания стенда предназначены элементы и связи, указанные на Фиг.5. В стенд введены источник моюще-нейтрализующей жидкости 91, дополнительный дистанционно управляемый вентиль 92 и гибкий шланг 93, вентиль управления 94 и форсунка 95. При этом обеспечивается автоматическая промывка контура задания испытуемого давления после испытаний и возможность смыва остатков испытуемой жидкости с испытуемого изделия и с основания 1.

За счет возможности раздельной подачи испытательной среды в полость испытуемого изделия 20 и рабочей жидкости во внутренние полости гидроцилиндров 3...7 обеспечивается испытание изделия 20 на стойкость к длительному воздействию рабочей или испытательной среды под высоким давлением для всей номенклатуры и типоразмеров СФЧ (см. табл. 1) с диаметром торцевых частей от 80 мм до 350 мм.

Источники информации

1. Патент России №2011180, М. кл. G 01 N 3/12. Устройство для испытания изделий на герметичность.

Изобретение относится к испытательному оборудованию и может быть использовано для пневматических и гидравлических испытаний соединений трубопроводов высоким давлением. Устройство содержит основание, основной и четыре дополнительных гидрозажима, проставочные элементы, гидросистему, реле давления, дистанционно управляемые вентили и блок управления. Все гидрозажимы снабжены самоцентрирующимися сферическими элементами. При этом основной и три дополнительных гидрозажима размещены на основании горизонтально, основной и один дополнительный гидрозажимы закреплены на основании жестко, а два других дополнительных гидрозажима установлены на основании с возможностью перемещения по окружности. Четвертый дополнительный гидрозажим закреплен на съемном упоре и крепится вертикально к основанию с помощью жестких связей. С помощью блока управления, реле давления и дистанционно управляемых вентилей обеспечивается подача и слив испытательной и рабочей смесей в полость испытуемого изделия и в гидрозажимы как раздельно, так и совместно. Зажим любого типоразмера испытуемого изделия на основании обеспечивается с помощью комплекта проставочных элементов. Усилие передается от поршней гидроцилиндров на проставочные элементы через самоцентрирующие сферические элементы гидрозажимов. Удержание каждого проставочного элемента и сферического элемента гидрозажима обеспечивается с помощью постоянных магнитов, заделанных в каждый поршень и каждый сферический элемент. Технический результат заключается в реализации автоматизированного контроля различных вариантов соединительных фасонных частей трубопроводов. 1 н. и 10 з.п. ф-лы, 1 табл., 5 ил.

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ ИЗДЕЛИЙ | 1991 |

|

RU2011180C1 |

| СТЕНД ДЛЯ ПНЕВМАТИЧЕСКОГО ИСПЫТАНИЯ ФЛАНЦЕВОГО ПРЕДОХРАНИТЕЛЬНОГО КЛАПАНА | 2002 |

|

RU2222791C2 |

| Устройство для испытания полых изделий на герметичность | 1988 |

|

SU1538070A1 |

| Устройство для герметизации фланцевой трубопроводной арматуры | 1985 |

|

SU1308848A2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174887C2 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЯ НА ГЕРМЕТИЧНОСТЬ | 1991 |

|

RU2020302C1 |

Авторы

Даты

2006-04-10—Публикация

2004-07-30—Подача