Изобретение относится к черной металлургии и может быть использовано при производстве агломерата.

Известен способ производства доменного офлюсованного агломерата, при котором рудная часть агломерационной шихты состоит из пылеватых железных руд (<10 мм), колошниковой пыли, концентратов обогащения руд, добавок мелкой марганцевой руды, возврата, флюса и топлива. Металлодобавками, повышающими содержание железа в шихте, служат чугунная стружка и окалина [1]

Недостатком данного способа является колебание расхода топлива в широких пределах.

Известен способ производства окатышей с низким содержанием цинка из доменной пыли [2] Пыли доменного производства, содержащие 30-60% Fe, смешивают с 40% рудной мелочи, заданным количеством твердого топлива (например, пыль графитовых электродов крупностью 1 мм) и флюс. Получают полуокатыши <10 мм, которые спекают при 1350оС, содержание углерода в шихте 5-20%

Недостатком является повышенный расход дорогостоящего твердого топлива, так как любой железорудный материал содержит железо, в основном, в виде окислов FeO, Fe2O3, Fe3O4 и др. и, как известно, в процессе агломерации он вначале подвергается восстановлению за счет монооксида углерода продуктов сгорания твердого топлива, а затем окислению за счет кислорода, засасываемого в слой воздуха.

Технической задачей изобретения является уменьшение расхода твердого топлива при спекании агломерационной шихты.

Это достигается тем, что предложен способ подготовки к спеканию агломерационной шихты, включающий дозирование и ввод в шихту железосодержащих материалов, оборотных продуктов металлургического производства, флюсов и топлива, их перемешивание и окомкование, в котором часть оборотных продуктов металлургического производства вводят в виде металлического концентрата, полученного путем переработки и обогащения отвальных отходов металлургического производства, и смешивают его с железосодержащими материалами в соотношении соответственно (0,02-0,10):1,0.

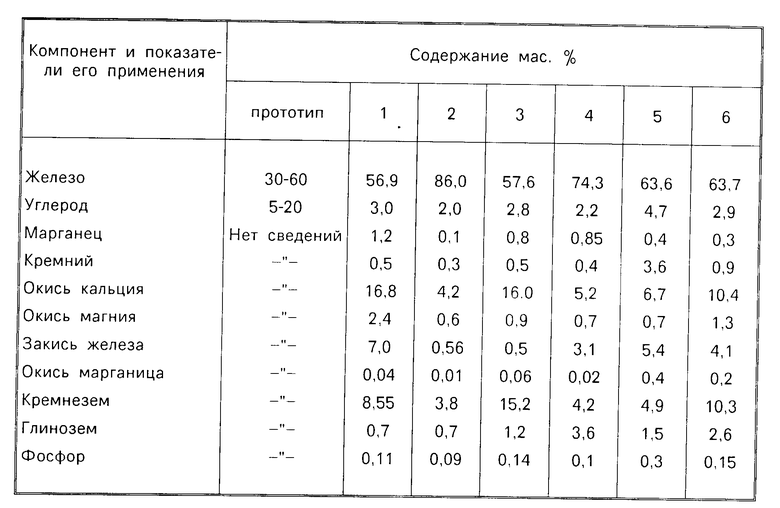

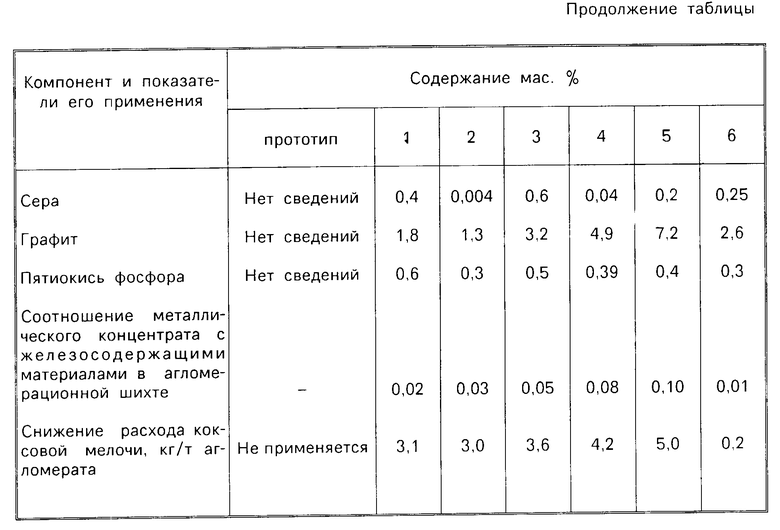

Металлический концентрат используют фракцией 0-10 мм, имеющий следующий химический состав, мас. Железо 56,9-86,0 Углерод 2,0-4,7 Марганец 0,1-1,2 Кремний 0,3-3,6 Окись кальция 4,2-16,8 Окись магния 0,6-2,4 Закись железа 0,5-7,0 Окись марганца 0,01-0,4 Кремнезем 3,8-15,2 Глинозем 0,7-3,6 Фосфор 0,09-0,3 Сера 0,04-0,6 Графит 1,3-7,2 Пятиокись фосфора 0,3-0,6

Наличие в металлическом концентрате металлического железа и графита позволяет экономить коксовую мелочь или угольный штыб при спекании агломерационной шихты за счет уменьшения расхода энергетических ресурсов на восстановление окислов железа и наличия дополнительной части топлива (графит).

Введение металлического концентрата как часть оборотных продуктов металлургического производства в количестве менее 0,02 от железосодержащих материалов (руды, концентраты мокрого магнитного обогащения) не дает должного эффекта и практически в промышленных условиях не отмечается уменьшение расхода твердого топлива.

Введение в шихту металлического концентрата в количестве более 0,1 от железосодержащих материалов технически нецелесообразно, так как появляется возможность переоплавления агломерата.

Характеристика исходных материалов:

концентраты мокрого магнитного обогащения: Михайловского ГОКа (железо 63-65% кремнезем 8-9,5%) и Стойленского ГОКа (железо 66-67,5% кремнезем 5-7% );

аглоруды: Михайловского ГОКа (железо 53-54,5% кремнезем 14-16%), Стойленского ГОКа (железо 53-54,5% кремнезем 10-12%);

колошниковая пыль, окалина, шлам с полевого отвала и аглоотсев после сортировки агломерата на доменной печи штабелируются совместно с концентратом и аглорудой;

известь подается на рудную траншею и кантуется на концентрат или аглоруду в соотношении 1 вагон на не менее чем 20 вагонов других материалов (аглоруды, концентрата).

В заявляемом способе металлодобавками, повышающими содержание железа в агломерационной шихте, служат окалина и вводимый металлический концентрат.

Опытно-промышленные испытания применяемого металлического концентрата (см. таблицу) при подготовке к спеканию агломерационной шихты показали возможность получения качественного агломерата без снижения производительности агломашин. В то же время применение металлического концентрата с пониженным содержанием закиси железа (в сравнении с рудами и концентратами ГОКов базовая железорудная часть шихты) в комбинации с графитом позволяет снизить расход твердого топлива на 3,0-5,0 кг на тонну агломерата.

П р и м е р. На рудном дворе формировали штабель железорудного сырья из следующих компонентов: смесь рудных отходов (руда, концентрат и т.п.), аглоотсев (возврат), металлургический концентрат для металлургического производства, окалина, шлам с полевого отвала, известь, колошниковая пыль. Штабель формируют в течение 20 сут, при этом его компоненты распределяются равномерно по всей длине чередующимися слоями. Количественный состав компонентов, т:

Штабель 1 Штабель 2

Смесь рудных отходов 4800 (26,8%) 3720 (22,52%)

Концентрат лебединский 9520 (53,13%) 9588 (58,05%)

Аглоотсев 700 (3,91%) 500 (3,03%)

Металлический концентрат 560 (3,13%) 630 (3,81%)

Окалина 50 (0,28%)

Шлам с полевого отвала 1940 (10,83%) 1880 (11,38%)

Известь 100 (0,56%) 50 (0,30%)

Колошниковая пыль 250 (1,40%) 150 (0,91%)

Химический состав основных составляющих агломерационной шихты,

Штабель 1 Штабель 2 Fe 56,13% 56,99% SiO2 8,75% 9,10% CaO 4,02% 3,63% MgO 0,99% 1,04% TiO2 0,004% 0,005% Соотношение

металлического

концентрата и

железосодержащих

материалов в

агломерационной шихте 0,03 0,04

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| МЕТАЛЛИЧЕСКИЙ КОНЦЕНТРАТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2044075C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1999 |

|

RU2155237C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ | 1994 |

|

RU2083676C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА И УСТАНОВКА ДЛЯ ДОГРУЗКИ ВАГОНОВ ФЛЮСОМ | 1999 |

|

RU2170772C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

Использование: изобретение относится к черной металлургии, конкретно к способам подготовки сырья для аглодоменного производства. Сущность: способ подготовки к спеканию агломерационной шихты включает дозирование и ввод в шихту железосодержащих материалов, оборотных продуктов металлургического производства, флюсов и топлива, их перемешивание и окомкование. Часть оборотных продуктов металлургического производства вводят в виде металлического концентрата, полученного путем переработки и обогащения отвальных отходов металлургического производства, и смешивают его с железосодержащими материалами в соотношении соответственно (0,02 0,10) 1,0. Металлический концентрат используют фракцией 0 10 мм, имеющий следующий химический состав, мас. железо 56,9 86,0; углерод 2,0 4,7; марганец 0,1 1,2; кремний 0,3 3,6; окись кальция 4,2 16,8; окись магния 0,6 2,4; закись железа 0,5 7,0; окись марганца 0,01 0,4; кремнезем 3,8 15,2; глинозем 0,7 3,6; фосфор 0,09 0,3; сера 0,04 0,6; графит 1,3 7,2; пятиокись фосфора 0,3 0,6. Применение металлического концентрата в способе подготовки агломерационной шихты позволяет экономить (3,0 5,0) кг коксовой мелочи на 1 т агломерата. 1 з.п.ф-лы, 1 табл.

Железо 56,9 86,0

Углерод 2,0 4,7

Марганец 0,1 1,2

Кремний 0,3 3,6

Оксид кальция 4,2 16,8

Оксид магния 0,6 2,4

Закись железа 0,5 7,0

Оксид марганца 0,01 0,4

Кремнезем 3,8 15,2

Глинозем 0,7 3,6

Фосфор 0,09 0,3

Сера 0,04 0,6

Графит 1,3 7,2

Пятиокись фосфора 0,3 0,6

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1995-08-20—Публикация

1993-12-29—Подача