Изобретение относится к области техники, связанной с обжигом природных материалов и изделий из них, и может быть использовано при производстве строительных керамических изделий, в частности для производства кирпичей.

Известна туннельная печь, включающая рабочий канал, разделенный на зоны сушки, обжига и охлаждения изделий, и вентиляционную систему (патент RU 2187771, 2002 г.). В печи осуществляются отбор горячих газов из рабочего канала, разбавление их атмосферным воздухом, забираемым нагнетающим вентилятором, и подача в рабочий канал печи в зоне сушки. Эти операции обеспечивают рациональный режим работы печи и обработки изделий. Однако в зоне обжига происходит сильный нагрев свода. Тепло попадает в надсводовое пространство и не утилизируется, т.е. происходит нерациональный расход тепла, образующегося в зоне обжига, а, кроме того, значительный местный перегрев свода может вызвать его прогиб или обрушение.

Известна туннельная печь, над рабочим каналом которой находятся основной и дополнительный своды с межсводовым пространством (патент RU 2091688, 1997 г.). Газообразные продукты сгорания вместе с газами, выделяющимися из обжигаемых изделий из зоны обжига, направляются в межсводовое пространство, где обезвреживаются и удаляются через отверстия в стенах зоны подогрева.

Известна также туннельная печь для обжига керамических изделий (прототип), включающая рабочий канал с зонами предварительного нагрева, обжига и охлаждения керамических изделий, ограниченный боковыми стенками, основным и дополнительным сводами с межсводовым пространством. Межсводовое пространство разделено на секции. Печь также содержит вентиляционную систему в виде нагнетающего вентилятора с трубопроводом отбора горячих газов из межсводового пространства и подающим трубопроводом (патент GB 1281504, 1972 г.). Газы отбираются из секции межсводового пространства над зоной охлаждения и из секции межсводового пространства перед зоной обжига и направляются в зону предварительного нагрева рабочего канала.

В ряде случаев на границе зон обжига и охлаждения применяют устройства, обеспечивающие достаточно быстрое охлаждение изделий воздухом из атмосферы. Однако значительный перепад температуры и влажности между горячими изделиями и атмосферным воздухом может привести к растрескиванию обожженных изделий.

Согласно изобретению, туннельная печь для обжига керамических изделий включает рабочий канал с зонами предварительного нагрева, обжига и охлаждения керамических изделий. Рабочий канал ограничен боковыми стенками, основным сводом и дополнительным сводом с межсводовым пространством. Основной и дополнительный своды выполняются в виде перекрытий. Межсводовое пространство - это пространство между перекрытиями. Система газораспределения (вентиляции) туннельной печи включает, по крайней мере, всасывающий трубопровод, вентилятор и подающий трубопровод, при этом всасывающий трубопровод соединяет межсводовое пространство печи с вентилятором, а подающий трубопровод соединяет вентилятор с зоной охлаждения рабочего канала и/или с пространством между зоной обжига и зоной охлаждения рабочего канала.

Технический результат заявленного изобретения заключается в стабилизации качественных показателей готовой продукции при обеспечении наиболее рационального температурного режима обработки, а также в снижении расхода топлива за счет использования тепла из межсводового пространства. Кроме того, подача подогретого газа из межсводового пространства в рабочий канал компенсирует потери тепла, происходящие при открытии дверей печи на входе и выходе из рабочего канала. Еще одним техническим результатом является увеличение расхода газа, проходящего по межсводовому пространству, что предотвращает чрезмерный перегрев свода и способствует увеличению срока его эксплуатации.

Трубопроводы выполняют роль каналов для движения газа - газоводов (газоходов). По форме трубопроводы могут выполняться с прямоугольным, квадратным, овальным проходным сечением. На всасывающем трубопроводе может быть предусмотрено устройство забора воздуха из окружающей атмосферы, например, в виде патрубка с заслонкой. В предпочтительном конструктивном варианте всасывающий трубопровод соединен с межсводовым пространством печи над зоной обжига рабочего канала. Возможно также соединение всасывающего трубопровода с межсводовым пространством печи над зоной нагрева или зоной охлаждения рабочего канала.

Подающий трубопровод обычно содержит коллектор-распределитель с несколькими патрубками, непосредственно выходящими в зону охлаждения рабочего канала.

Межсводовое пространство выполнено в виде одной полости без сплошных перегородок или с перегородками, содержащими отверстия.

Туннельная печь входит в состав оборудования для изготовления керамических изделий. Оборудование для изготовления керамических изделий содержит сушильную печь и печь для обжига керамических изделий. Причем, с целью увеличения расхода газа (воздуха) через межсводовое пространство, межсводовое пространство посредством трубопровода (воздуховода или газовода) и вентилятора соединено с сушильной печью.

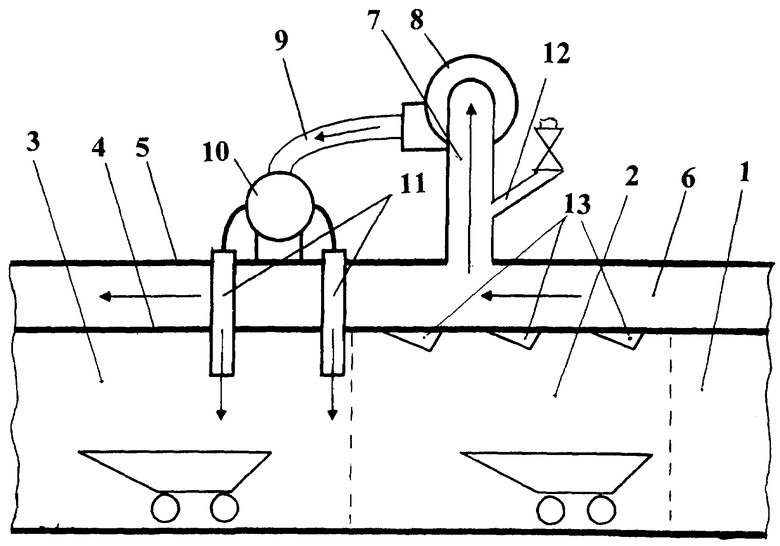

На чертеже изображена туннельная печь для обжига керамических изделий в продольном разрезе.

Позицией 1 на чертеже обозначена зона предварительного нагрева рабочего канала, позицией 2 - зона обжига, позицией 3 - зона охлаждения. Между основным сводом 4 и дополнительным сводом 5 находится межсводовое пространство 6. Система газораспределения (вентиляции) включает всасывающий трубопровод 7, вентилятор 8, подающий трубопровод 9 и коллектор-распределитель 10 с патрубками 11, при этом всасывающий трубопровод 7 соединяет межсводовое пространство 6 печи над зоной 2 обжига с вентилятором 8, а патрубки 11 коллектора-распределителя 10 выходят непосредственно в зону 3 охлаждения вблизи зоны 2 обжига рабочего канала. Позицией 13 на чертеже обозначены горелки, расположенные в зоне 2 обжига. Система вентиляции может включать несколько вентиляторов 8 с соответствующим количеством соединительных трубопроводов. Кроме того, печь может быть снабжена вытяжной вентиляцией для сброса части газов в атмосферу, а также трубопроводами для подачи горячих газов в зону 1 предварительного нагрева керамических изделий (такие конструктивные элементы на чертеже не изображены, поскольку не относятся к предмету изобретения).

Предлагаемая туннельная печь работает следующим образом.

По рабочему каналу печи движутся обжиговые вагонетки, груженные высушенными керамическими изделиями. На чертеже вагонетки с обжигаемым материалом движутся справа налево, дымовые газы - в противоположном направлении. Подвергаемые термообработке керамические изделия проходят последовательно зоны предварительного нагрева, обжига и охлаждения, обозначенные позициями 1, 2 и 3 соответственно. Сначала изделия нагреваются в зоне 1 предварительного нагрева за счет тепла, поступающего из зоны 2 обжига, образующегося при сжигании топлива. Далее происходит собственно обжиг при максимальных температурах (зона 2). Затем изделия постепенно остывают в зоне 3 охлаждения.

При обжиге в туннельной печи изделия (в частности, кирпичи) подвергаются воздействию повышающейся температуры от 80°С до 750°С - в зоне предварительного нагрева; воздействию температуры от 750°С до 1100°С - в зоне обжига; воздействию понижающейся температуры от 1100°С до 50°С - в зоне охлаждения. Обжиг осуществляют в течение 40-55 часов.

Воздух, нагнетаемый в конце печи, проходит зону 3 охлаждения, нагревается и поступает в зону обжига, где участвует в процессе сгорания топлива, подаваемого в зону 2 обжига. Нагретый воздух также может отводиться для сушки сформованных изделий в сушильных установках. Дымовые газы от сгорания топлива направляют в зону 1 предварительного нагрева, где они используются в процессах окончательного удаления влаги, собственно нагрева и подготовки изделий к обжигу.

Тепло, образующееся от сгорания топлива, затрачивается не только на обжиг изделий, но и нагрев ограждающих конструкций печи (так называемые потери тепла), в том числе и подвесного свода. В конце зоны 1 предварительного нагрева, зоне 2 обжига и начале зоны 3 охлаждения создаются достаточно высокие температуры, влияющие на прочностные показатели поддерживающих металлических конструкций основного и дополнительного сводов. Тепло из рабочего канала за счет теплопередачи через основной свод попадает в межсводовое пространство.

Горячий воздух из межсводового пространства 6 через всасывающий трубопровод 7 отбирается вентилятором 8 и направляется по подающему трубопроводу 9 в зону 3 охлаждения рабочего канала или в пространство между зоной 2 обжига и зоной 3 охлаждения рабочего канала. Температура отбираемых из межсводового пространства 6 газов составляет 250-300°С, что явно ниже, чем температура изделий, покидающих зону обжига, но заметно превышает температуру атмосферного воздуха, также направляемого на охлаждение обожженных изделий. За счет начала охлаждения изделий воздухом с относительно высокой температурой (по сравнению с атмосферным воздухом) и постепенного понижения температуры охлаждающего воздуха по мере движения вагонеток с изделиями по зоне охлаждения к выходу рабочего канала достигается оптимальный режим остывания изделий. При этом по сравнению с процессом охлаждения только с помощью обдува атмосферным воздухом заметно уменьшается брак изделий, вызываемый резкими перепадами температур при охлаждении и неравномерным охлаждением разных участков изделий.

Когда температура газов, подаваемых в зону 3 охлаждения, оказывается слишком высокой, она может быть понижена до необходимого уровня путем смешивания горячих газов с атмосферным воздухом. Для этой цели на всасывающем трубопроводе 7 установлен патрубок 12 забора атмосферного воздуха. С целью регулирования количества отбираемого воздуха на всасывающем трубопроводе может быть установлен регулятор расхода (заслонка).

Система газораспределения обеспечивает подачу газа из межсводового пространства в рабочий канал с расходом от 0,01 м3/c до 10 м3/с. Система выполнена с возможностью регулирования расхода газа.

При этом обеспечивается стабилизация качественных показателей керамических изделий. Кроме того, обеспечивается наиболее рациональный температурный режим обработки керамических изделий, снижается расход топлива за счет использования тепла из межсводового пространства. Подача подогретого газа из межсводового пространства в рабочий канал компенсирует потери тепла, происходящие при открытии дверей печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2308649C1 |

| Туннельная печь | 1988 |

|

SU1672180A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ | 1993 |

|

RU2091688C1 |

| КИРПИЧ | 2007 |

|

RU2345008C1 |

| КИРПИЧ | 2007 |

|

RU2345009C1 |

| КИРПИЧ | 2007 |

|

RU2345010C1 |

| КИРПИЧ | 2007 |

|

RU2345011C1 |

| КИРПИЧ | 2007 |

|

RU2345012C1 |

| КИРПИЧ | 2007 |

|

RU2345013C1 |

| КИРПИЧ | 2007 |

|

RU2345014C1 |

Изобретение относится к области техники, связанной с обжигом природных материалов и изделий из них, и может быть использовано при производстве строительных керамических изделий, в частности для производства кирпичей. Туннельная печь для обжига керамических изделий включает рабочий канал с зонами предварительного нагрева, обжига и охлаждения керамических изделий. Рабочий канал ограничен боковыми стенками, основным сводом и дополнительным сводом с межсводовым пространством. Система газораспределения (вентиляции) туннельной печи включает, по крайней мере, всасывающий трубопровод, вентилятор и подающий трубопровод, при этом всасывающий трубопровод соединяет межсводовое пространство печи с вентилятором, а подающий трубопровод соединяет вентилятор с зоной охлаждения рабочего канала и/или с пространством между зоной обжига и зоной охлаждения рабочего канала. Технический результат: стабилизация качественных показателей готовой продукции при обеспечении наиболее рационального температурного режима обработки, а также снижение расхода топлива за счет использования тепла из межсводового пространства. 4 з.п. ф-лы, 1 ил.

| Подъемник | 1985 |

|

SU1281504A1 |

| RU 20091688 C1, 27.09.1997 | |||

| Способ утилизации тепла для сушкиКЕРАМичЕСКиХ издЕлий | 1979 |

|

SU832284A1 |

| Туннельная печь для обжига керамических изделий | 1981 |

|

SU992976A1 |

| Туннельная печь | 1977 |

|

SU679779A2 |

| Туннельная электропечь с контролируемой атмосферой | 1989 |

|

SU1725049A1 |

| US 4568279 A, 04.02.1986 | |||

| US 4573909 A, 04.03.1986. | |||

Авторы

Даты

2007-12-27—Публикация

2006-05-02—Подача