(S) СПОСОБ УТИЛИЗАЦИИ ТЕПЛА ДЛЯ СУШКИ КЕРАШ}-ЧЕСКИХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045725C1 |

| Способ выравнивания температурного поля в туннельной печи | 1980 |

|

SU907374A1 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2018 |

|

RU2700126C1 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2072338C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111933C1 |

| Способ тепловой блокировки туннельной печи и сушилки | 1981 |

|

SU976267A1 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| СПОСОБ ТЕРМООБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1996 |

|

RU2103238C1 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

1

Изобретение относится к прбмьшшенности строительных материалов и може быть использовано при производстве кирпича, керамических камней и дренажных труб.

Известны способы утилизации теп-, ла для сушки керамических изделий путем отбора из зоны подготовки печи дымовых газов Tl .

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ утилизации тепла для сушки керамических изделий, включающий использование отходящих дымовых газов и горячего воздуха из туннельной печи 2.

Недостатками известных способов является ухудшение санитарно-гигиенических условий труда при использовании в качестве агента сушки дымовых газов печи.

Цель предложенного способа - экономия топлива и улучшение санитарногигиенических условий труда.

Поставленная цель достигается тем, что в способе утилизации тепла для сушки керамических изделий, включающем использование отходящих дымовых газов и горячего воздуха, дымовые газы в количестве 3-10%

|Направляют из зоны обжига печи через садку керамических изделий в зону охлаждения путем создания в последней разряжения 0,5-2,5 мм вод. ст., откуда их в смеси с горячим воздухом подают на сушку.

При этом содержащиеся в указанной части дымовых газов продукты неполного горения топлива догараиот при

0 протекании через раскгшенную садку изделий с температурой 800-1000с. Таким образом, в качестве агента сушки применяют только теплоноситель, отбираемый из зоны охлаждения

5 печи, повышение теплосодержания которого производят продуктами пол-, ного горения топлива.

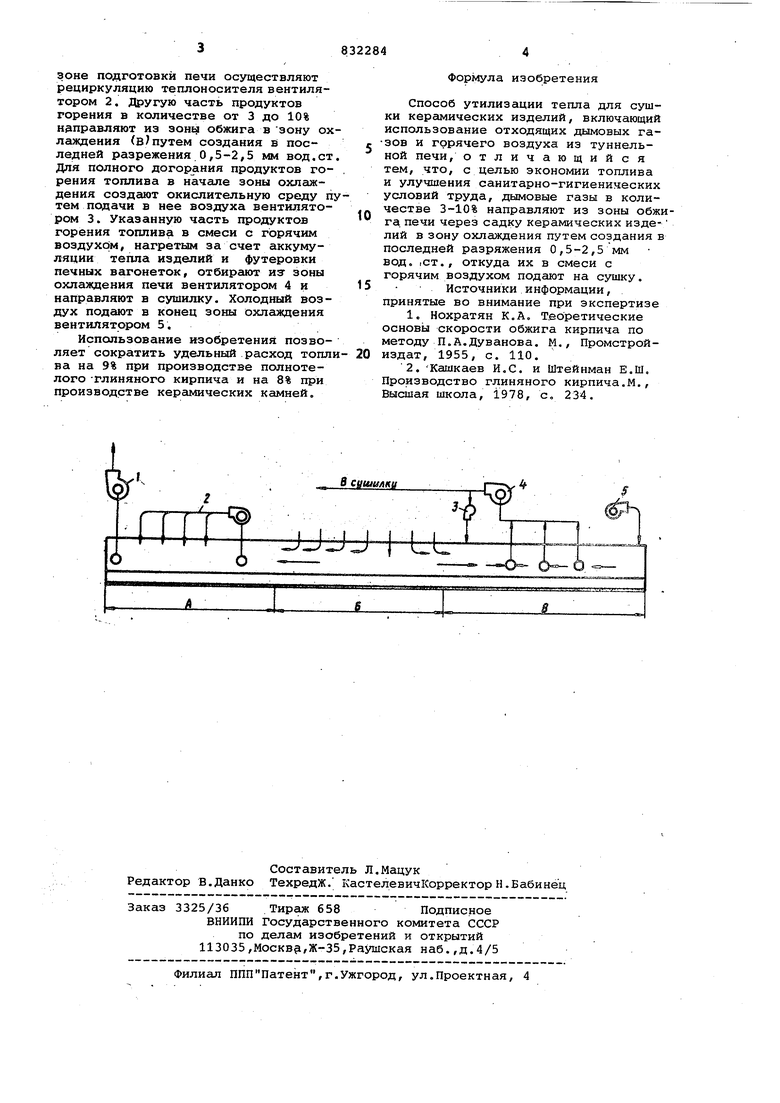

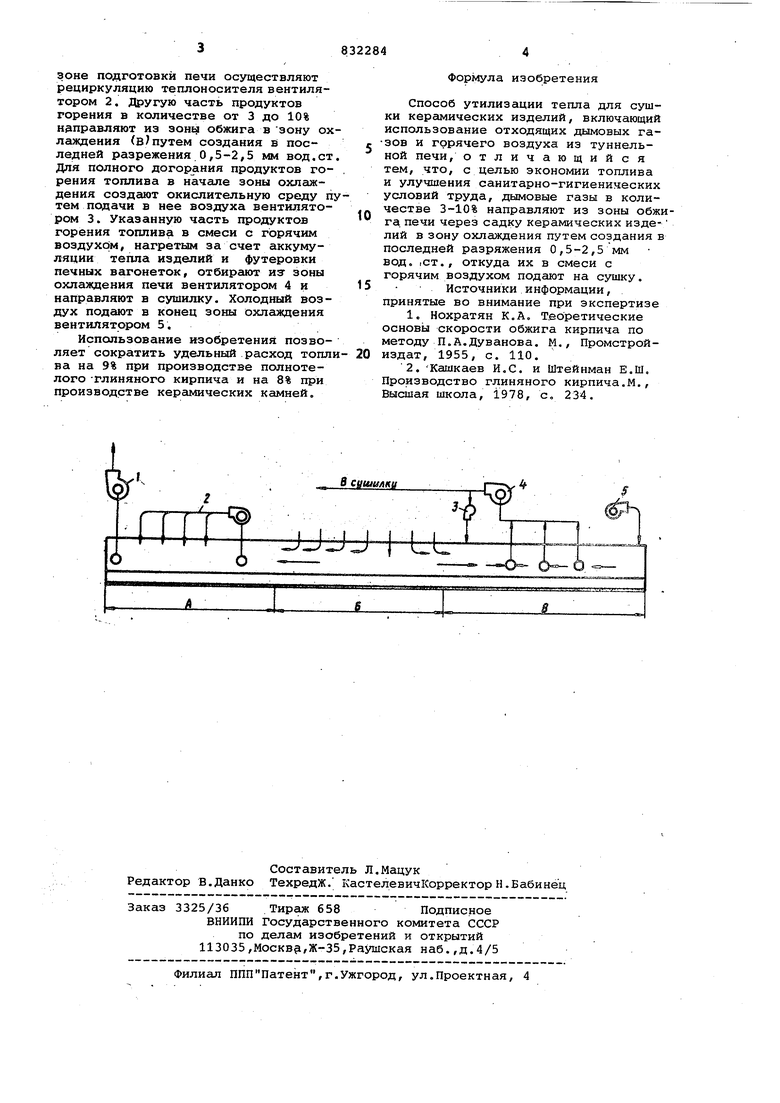

. На чертеже изображена схема туннельной печи для реализации способа

0 утилизации тепла.

Часть продуктов горения топлива из зоны обжига туннельной печи (Б) направляют в зону подготовки (А), где их используют на нагрев изделий,

5 испарение остаточной влаги и эндотермические реакции, после чего их выбрасывают в атмосферу вентилятором 1.

Для более интенсивного теплоис0пользования продуктов горения в

зоне подготовки печи осуществляют рециркуляцию теплоносителя вентилятором 2. Другую часть продуктов горения в количестве от 3 до 10% направляют из зоны обжига в зону охлаяодения (в путем создания в последней разрежения 0,5-2,5 мм вод,ст Для полного догорания продуктов горения топлива в начале зоны охлаждения создают окислительную среду птем подачи в нее воздуха вентилятором 3. Указанную часть продуктов горения топлива в смеси с горячим воздухом, нагретым за счет аккумуляции тепла изделий и футеровки печных вагонеток, отбирают иэг зоны охлаждения печи вентилятором 4 и направляют в сушилку. Холодный воздух подают в конец зоны охлаждения вентилятором 5.

Использование изобретения позволяет сократить удельный расход топлва на 9% при производстве полнотелого -глиняного кирпича и на 8% при производстве керамических камней. Ш4

Формула изобретения

Способ утилизации тепла для сушки керамических изделий, включающий использование отходящих дымовых газов и горячего воздуха из туннельной печи, отличающийся тем, что, с целью экономии топлива и улучшения санитарно-гигиенических условий труда, дымовые газы в количестве 3-10% направляют из зоны обжга, печи через садку керамических издеЛИЙ в зону охлаждения путем создания в последней разряжения 0,5-2,5 мм вод. iCT., откуда их в смеси с горячим воздухом подают на сушку.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-23—Публикация

1979-07-24—Подача