Изобретение относится к способу и соответственно устройству для отвода экструдированных изделий согласно ограничительной части пункта 1 или соответственно пункту 6 формулы изобретения.

При производстве экструдированных изделий, к которым относятся также пластмассовые трубы, выходящий из экструдера термопластичный расплавленный жгут формуется в формующем инструменте, затем охлаждается, принимая заданную инструментом форму, и подвергается калиброванию. Устройства отвода, которые расположены в экструзионной линии после устройств охлаждения и калибрования, обеспечивают, чтобы выходящий из экструдера расплавленный жгут транспортировался через расположенные в промежутке устройства. Для этого сформованный в экструдированное изделие калиброванный расплавленный жгут, который после охлаждения обладает достаточной прочностью, захватывается тянущим устройством и без передвижки и с равномерной скоростью или с точно регулируемой характеристикой скорости проводится через расположенные в промежутке устройства. Чем больше возникающие в этих устройствах силы трения, тем больше должно быть тянущее усилие установки. Однако одновременно тянущее усилие должно быть настроено на размер или поперечное сечение, тип и толщину стенок перемещаемого экструдированного изделия.

К наиболее часто используемым тянущим устройствам относятся так называемые гусеничные тянущие устройства, которые описаны, например, в DE 3305175. Необходимое тянущее усилие прилагается здесь к трубе с помощью вращающихся оснащенных резиновыми зацепами конвейерных лент, так называемых гусеничных лент, поверхность транспортировки которых проходит параллельно транспортируемому экструдированному изделию. Резиновые зацепы должны быть достаточно прочными при трении и, тем не менее, создавать хорошее сцепление гусеничных лент с поверхностью экструдированного изделия. Чтобы можно было избежать неравномерного износа гусеничной ленты и нежелательного проворачивания экструдированного изделия в тянущем устройстве, гусеничные ленты должны, по возможности, симметрично прилегать к экструдированному изделию. Для случая экструзии труб гусеницы следует прикладывать, таким образом, с соблюдением симметрии, аналогичной симметрии поверхности цилиндра, относительно продольной оси гусеничного тянущего устройства, которая должна совпадать с осью симметрии транспортируемого экструдированного изделия, чтобы избежать нежелательного проворачивания или неравномерной нагрузки на трубу.

При применяемых для экструзии труб гусеничных тянущих устройствах известно, что в зависимости от диаметра трубы следует устанавливать, например, четыре гусеничные ленты, которые размещают напротив друг друга в Х-образном расположении вокруг продольной оси перемещения. Чтобы выдержать как можно меньшей нагрузку на трубу, труба должна входить в тянущее устройство по центру, т.е. ось симметрии трубы должна совпадать с продольной осью тянущего устройства. Для этого нижние гусеницы с помощью механических регулировочных устройств могут перемещаться соответственно вдоль плеч Х-образного расположения, в то время как верхние гусеницы с помощью пневматических цилиндров прижимаются к трубе, направление их воздействия также лежит вдоль плеч Х-образного расположения. Давление, действующее в пневматическом цилиндре, может устанавливаться произвольно и должно соответствовать размерам и толщине стенки трубы. При производстве труб с очень малыми толщинами стенок может оказаться необходимым нагружать пневматический цилиндр так называемым противодавлением, которое противодействует силе тяжести, действующей на верхние гусеничные ленты, обеспечивает достаточную передачу усилий от гусеничных лент и препятствует повреждению экструдированного изделия.

Недостатком известных гусеничных тянущих устройств является то, что при изменении продукции с изменением диаметра экструдированного изделия гусеничное тянущее устройство следует вновь настраивать вручную, так как иначе ось симметрии экструдированного изделия долго не будет совпадать с продольной осью тянущего устройства. Кроме того, нужно будет останавливать всю экструзионную линию, что приведет к прекращению выдачи продукции.

Задачей настоящего изобретения является предоставление способа и устройства для отвода экструдированных изделий, которое распознает изменение поперечного сечения экструдированного изделия и автоматически регулирует положение гусеничных лент, так, что ось симметрии экструдированного изделия совпадает с продольной осью тянущего устройства.

Эта задача решается с помощью способа согласно отличительным признакам пункта 1 формулы изобретения и устройства согласно отличительным признакам пункта 6 формулы изобретения.

В соответствии с настоящим изобретением тянущее устройство самостоятельно распознает изменения поперечного сечения экструдированного изделия, которые вызываются сменой производимого изделия, и сразу же вводит в действие автоматические этапы, чтобы положение гусеничных лент скорректировать таким образом, чтобы экструдированное изделие в дальнейшем входило в тянущее устройство по центру. Эта подгонка к диаметру и поперечному сечению осуществляется во время работы установки, так что больше не требуется специальной остановки и запуска и, таким образом, также исключается вызываемое этими обстоятельствами неконтролируемое изменение параметров процесса. Отвод согласно изобретению позволяет обслуживающему персоналу достичь очень коротких периодов времени на переналадку.

С помощью управляющего устройства экструзионной линии тянущему устройству лишь сообщается желательная скорость линии и давление прижатия и противодавление, которые гусеничная лента должна оказывать на экструдированное изделие. Наряду с полностью автоматической подгонкой к измененному поперечному сечению можно осуществить подгонку на тянущем устройстве также вручную, как это уже известно.

В особенно предпочтительном способе изменение поперечного сечения экструдированного изделия измеряется на основе отклонения гусеничной ленты из первоначального положения, и на него, в зависимости от констатируемых абсолютных величин, реагируют тем, что автоматически регулируют расстояние между отдельными гусеничными лентами и продольной осью тянущего устройства таким образом, что экструдированное изделие снова проходит через тянущее устройство по центру, и все усилия прикладываются, по возможности, симметрично.

При этом является возможным измерять лишь отклонение гусеничных лент, которые расположены выше плоскости, определяемой горизонтальной линией и продольной осью гусеничного тянущего устройства, и в зависимости от установленного там отклонения лежащие ниже или в этой плоскости гусеничные ленты перемещают таким образом, что снова получается симметричное расположение гусеничных лент вокруг экструдированного изделия и продольной оси.

В особенно предпочтительном варианте осуществления способа расположенные вверху гусеничные ленты с помощью упругих регулируемых средств прижимают к экструдированному изделию, благодаря чему можно создать равномерное давление на всех гусеничных лентах. Это давление прижатия задается управляющим устройством экструзионной линии в зависимости от материала и размеров.

Согласно другому предпочтительному варианту осуществления способа измеренное отклонение передают непосредственно на управляющее устройство, которое рассчитывает необходимые изменения расстояний и инициирует это изменение. С помощью этого управляющего устройства можно также одновременно регулировать давление прижатия.

Этот способ можно предпочтительным образом осуществлять с помощью гусеничного тянущего устройства, в котором, по меньшей мере, две гусеничные ленты могут располагаться симметрично относительно продольной оси гусеничного тянущего устройства и прижиматься к экструдированному изделию. Согласно известным гусеничным тянущим устройствам гусеничные ленты, по меньшей мере, во время работы, т.е. в состоянии перемещения с втянутым экструдированным изделием, могут располагаться симметрично относительно продольной оси гусеничного тянущего устройства и оказывать на экструдированное изделие усилие прижатия, которое улучшает передачу усилий между гусеничными лентами и экструдированным изделием. При очень малых поперечных сечениях или тонких стенках экструдированного изделия давление прижатия, которое действует уже благодаря силе тяжести гусеничных лент, расположенных над экструдированным изделием, можно также понизить путем создания противодавления, чтобы таким образом исключить повреждение экструдированного изделия. При этом, как и прежде, должно передаваться достаточное тянущее усилие, чтобы экструдированное изделие могло перемещаться через устройства, расположенные между экструдером и тянущим устройством.

Согласно изобретению предусмотрены средства, которые позволяют измерять вызванные изменениями поперечного сечения экструдированного изделия отклонения гусеничных лент, по существу, в направлении, перпендикулярном продольной оси тянущего устройства.

Для создания давления прижатия или соответственно противодавления на гусеничные ленты могут быть предусмотрены узлы поршень-цилиндр, которые могут быть нагружены предварительно установленным давлением и поршневые штоки которых могут перемещаться перпендикулярно продольной оси гусеничного тянущего устройства, причем линии их воздействия пересекаются на продольной оси. Особенно предпочтительно устанавливать упруго и с возможностью регулирования с помощью узлов поршень-цилиндр только гусеничные ленты, которые расположены выше плоскости, определяемой горизонтальной линией и продольной осью тянущего устройства, в то время как расположенные ниже этой плоскости или в этой плоскости гусеничные ленты выполнены с возможностью механического перемещения и управления.

Оправдало себя применение автоматически регулируемых узлов поршень-цилиндр, которым нужно задавать лишь желательное и поддерживаемое давление. Особенно предпочтительным для этих целей является использование пневматических цилиндров.

Для механического изменения расстояния между не связанными с узлами поршень-цилиндр гусеничными лентами и продольной осью установки следует предусмотреть, по меньшей мере, один двигатель. Так как все гусеничные ленты должны иметь одинаковое расстояние от постоянно определенной продольной оси, т.е. речь идет о симметричном изменении расстояния, то достаточно установить лишь один двигатель, который посредством передаточного механизма связан с гусеничными лентами, расположенными в горизонтальной плоскости или ниже нее.

Для измерения отклонения гусеничных лент как реакции на осуществленное изменение диаметра или поперечного сечения экструдированного изделия предпочтительно используют датчики перемещений. Можно, однако, также использовать, по меньшей мере, один угловой датчик. Этот угловой датчик устанавливается на передаточном механизме или на валу двигателя и позволяет точно перемещать положение гусеничных лент, расположенных в или ниже горизонтальной плоскости, вдоль линий соединения относительно продольной оси.

На узлах поршень-цилиндр целесообразно установить датчики перемещений, с помощью которых можно измерять отклонение упруго опирающихся на них гусеничных лент, получающееся из-за изменения поперечного сечения экструдированного изделия, и направлять в управляющее устройство тянущего устройства. Управляющее устройство по замерам отклонения рассчитывает необходимое изменение расстояния между расположенными в или ниже горизонтальной плоскости гусеничными лентами и продольной осью тянущего устройства и соответственно перемещает гусеничные ленты. Расположенные выше плоскости гусеничные ленты при изменении положения расположенных в плоскости или ниже нее гусеничных лент благодаря действующим на них усилиям прижатия также перемещаются вдоль линии соединения относительно продольной оси и перпендикулярно ей, так что все гусеничные ленты снова располагаются симметрично вокруг этой продольной оси.

В дополнение к полностью автоматическому распознаванию изменения поперечного сечения и осуществляемой после него настройке и дополнительной юстировке относительного положения гусеничных лент, как и прежде, должна иметься возможность настраивать соответствующее изобретению гусеничное тянущее устройство вручную, как это, например, становится необходимым при полной переналадке параметров производства.

На основе приведенных ниже чертежей следует еще раз подробно пояснить способ функционирования соответствующих изобретению устройства или способа отвода труб. На чертежах представлено:

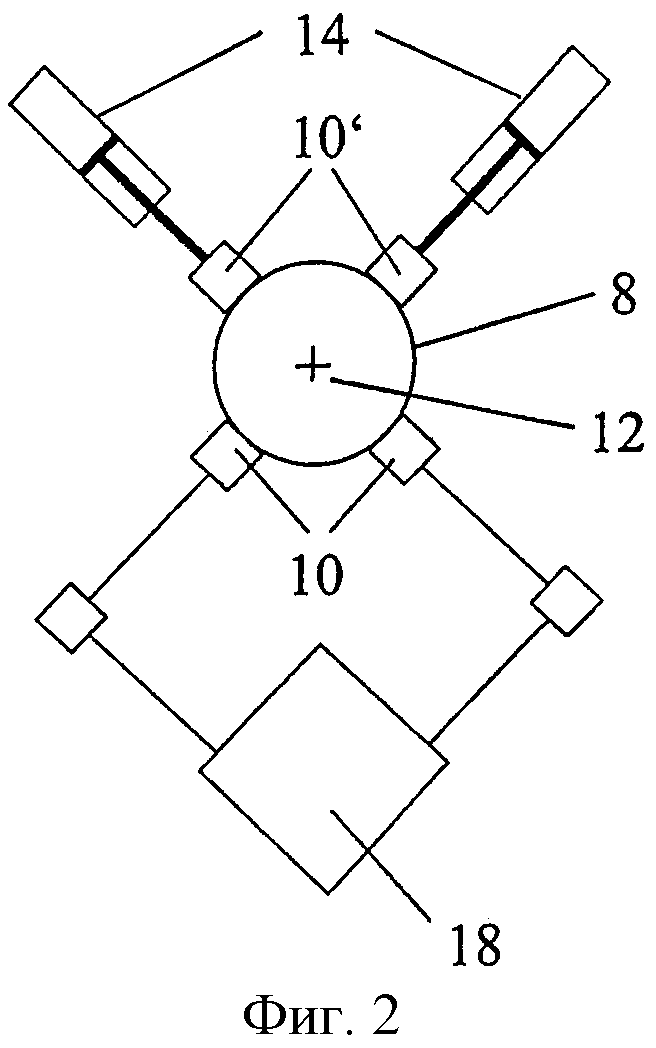

Фиг.1 - экструзионная линия труб с гусеничным тянущим устройством согласно изобретению,

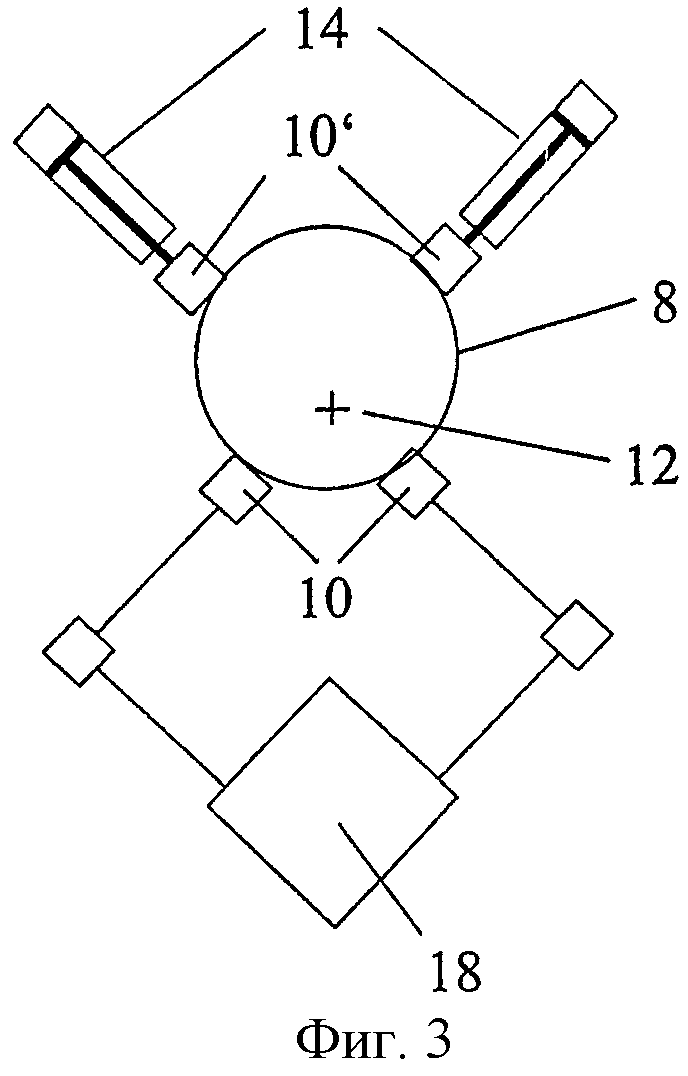

Фиг.2 - схематическое изображение сечения тянущего устройства с трубой первого диаметра,

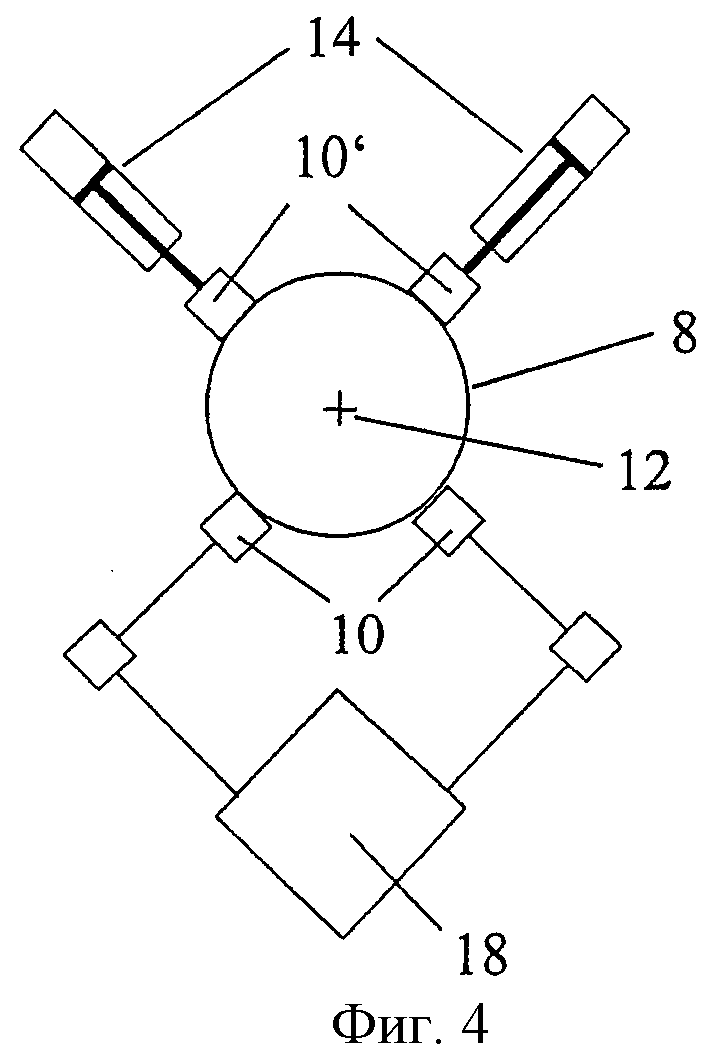

Фиг.3 - гусеничное тянущее устройство согласно Фиг.2 непосредственно после изменения диаметра,

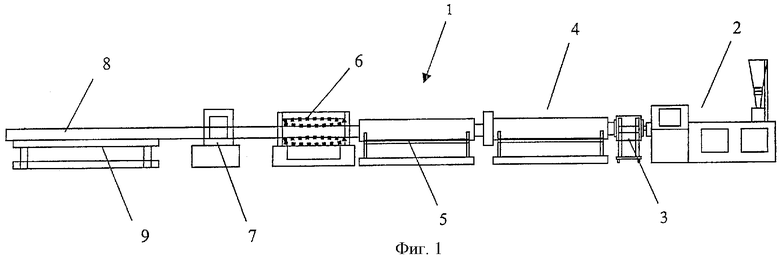

Фиг.4 - гусеничное тянущее устройство согласно Фиг.3 во вновь отрегулированном состоянии.

Фиг.1 показывает экструзионную линию 1 для изготовления пластмассовых труб. За экструдером 2 следует инструмент 3 для формования трубы, за ним расположен вакуумный резервуар 4 для калибрования экструдированного расплавленного шланга. К нему примыкает охлаждающее устройство 5, которое должно охлаждать трубы 8 до такой степени, чтобы они могли в достаточной степени сохранять форму при последующих, возникающих в соответствующем изобретению гусеничном тянущем устройстве 6 нагрузках. Это гусеничное тянущее устройство 6 оказывает на трубу 8 тянущее усилие, которое должно быть больше, чем возникающие перед этим в линии силы трения, которые, прежде всего, возникают в калибрующем устройстве, на переходах от устройства к устройству и уплотнениях.

За тянущим устройством 6 следует разделительное устройство 7, которое разрезает трубы 8 на части с соответствующей длиной, и разгрузочное устройство 9.

На Фиг.2 очень упрощенно и схематично представлено поперечное сечение гусеничного тянущего устройства 6 согласно изобретению, в котором экструдированная труба 8 перемещается с помощью гусеничных лент 10, 10', размещенных симметрично относительно друг друга в Х-образном расположении. Продольная ось 12 тянущего устройства, относительно которой симметрично расположены гусеничные ленты 10, 10', совпадает с осью симметрии трубы 8. Усилие прижатия устанавливается с помощью пневматических цилиндров 14 и способствует прижатию всех гусеничных лент 10, 10' к стенке трубы 8.

При изменении диаметра экструдированной трубы 8 обе лежащие вверху гусеничные ленты 10' отклоняются под действием усилия прижатия, созданного нагнетательными цилиндрами 14, так что расположение находящихся выше плоскости, определяемой горизонтальной линией и продольной осью 12, гусеничных лент 10' и находящихся ниже этой плоскости гусеничных лент 10 ненадолго становится не симметричным относительно продольной оси 12 устройства. Ось симметрии трубы 8 больше не совпадает с продольной осью 12 гусеничного тягового устройства. Это состояние показано на Фиг.3. С помощью датчика перемещений (не показан) на цилиндрах 14 устанавливается и замеряется отклонение гусеничных лент 10' и передается управляющему устройству (не показано), которое сразу же изменяет расстояние между нижними гусеничными лентами 10 и продольной осью 12 с помощью углового датчика на двигателе 18 таким образом, что снова устанавливается представленное на Фиг.4 симметричное расположение гусеничных лент 10, 10' и продольной оси 12, которое обеспечивает оптимальное перемещение трубы 8 при минимальном износе гусеничных лент 10, 10'.

Преимуществом настоящего изобретения является то, что при производстве экструдированных изделий возникающие в экструзионных линиях изменения поперечных сечений могут автоматически распознаваться гусеничным тяговым устройством и оно самостоятельно регулируется для достижения новой, оптимальной настройки. Это делает возможной работу без трения и позволяет избежать экономических потерь из-за простоев производства, вызванных производимыми вручную настройками.

Изобретение относится к гусеничному тянущему устройству, а также к способу отвода экструдированных изделий, в частности пластмассовых труб. Способ осуществляют с помощью гусеничного тянущего устройства, которое включает по меньшей мере две гусеничные ленты. Гусеничные ленты по меньшей мере во время перемещения имеют возможность располагаться симметрично относительно продольной оси гусеничного тянущего устройства. Расстояние между гусеничными лентами и осью может изменяться. Согласно изобретению измеряют изменение поперечного сечения экструдированного изделия. В зависимости от этого изменения автоматически устанавливают расстояние между гусеничными лентами и продольной осью гусеничного тянущего устройства таким образом, чтобы ось симметрии экструдированного изделия совпала с продольной осью гусеничного тянущего устройства. Изобретение позволяет автоматически регулировать положение гусеничных лент тянущего устройства при изменении диаметра экструдируемого изделия, исключаются неконтролируемое изменение параметров процесса и простои оборудования на переналадку. 3 н. и 20 з.п. ф-лы, 4 ил.

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2542251C1 |

| DE 3505435 A1, 21.08.1986 | |||

| DE 3305175 A1, 16.08.1984 | |||

| US 4041119 A, 09.08.1977 | |||

| СПОСОБ ПРОИЗВОДСТВА СБИВНОЙ КОНДИТЕРСКОЙ МАССЫ ТИПА "ПТИЧЬЕ МОЛОКО" | 2007 |

|

RU2348164C1 |

| Тянущее устройство для экструдируемых изделий | 1978 |

|

SU770823A1 |

Авторы

Даты

2008-01-10—Публикация

2003-08-14—Подача