Изобретение относится к области переработки полимерных материалов, а именно к тянущим устройствам для экструдируемого материала, и может йлть применено при производстве полимерных труб, шлангов и других погонажных изделий. : Известно тянущее устройство гусеничного типа для экструдируемых изделий И Оно состоит из станины с направляющими колонками, на которых смонтированы два гусеничных транспортера , Гусеничные транспорте ры устанавливают по высоте поворото штурвалов винтового механизма. Труб зажимается башмаками гусениц. Транс портеры прн-водятся в движение от электродвигателя через вариатор. Тянущее устройство гусеничного Ttina действует следующим образом. Труба двумя роликами направляется между рабочими ветвямя двух вертика но-замкнутых гусеничных транспортеров. К звеньям цепи транспортеров прикреплены металлические пластины с запрессованными в них эластичными пластинами, вогнутыми со стороны, прилегающей -к вытягиваемой трубе. Зазор между транспортерами соответственно диаметру формуемой трубы регулируется перемещением верхнего транспортера по направляющим. Недостатками гусеничного тянущего устройства являются: необходимость приложения к трубе больших сконцентрированных радиальных усилий, чтобы обеспечить достаточное осевое усилие для вытягивания трубы неравномерность и неполнота обхвата гусеницами поверхности трубы, вследствие чего в стенках трубы создаются напряжения от неравномерности приложенных усилий; трудность регулирования сжимающего усилия, чтобы избежать проскальзывания гусениц относительно трубы при недостаточном усилии и деформации трубы при чрезмерном приложенном усилии , неравномерность движения рабочих звеньев цепей транспортеров из-за неточностей зацепления звеньев цепи с ведущими шкивс1ми, что тоже приводит к ухудпейию качества труб, неоднородности их размеров, образованик, гофров} сложность изготовления, громоздкость и большая металлоемкость;

неудобство в обслуживании гусеничных транспортеров, так как резина с лепестков гусенчц часто отде-, ляется, задирается, спадает (это уменьшает поверхность контакта трубы, к которой приложено сжимающее усилие, а также тянущее} следовательно, увеличиваются местные перегрузки,, что способствует деформации трубы и вызывает брак).

Ближайшим по технической сущности ,к изобретению является тянущее уст;ройство для экструдируемых изделий, содержащее зажимы, установленные на направляющих, и механизм возвратнопоступательного перемещения зажимов, ,снабженный электродвигателем 2.

В последнем устройстве механизм возвратно-поступательного циклического перемещения зажимов, которые смонтированы на тележках, выполнен общим для двух зажимов в виде троса и лебедки.

Пережим и разжим изделия зажимами осуществляется вручную.

Вторым зажимом труба захватывается не по всему диаметру, а за край стенки. Вследствие этого зажимное и тянущее усилия распределены неравномерно по диаметру трубы. Это отрицательно сказывается на качестве трубы Например, при большом тянущем усилии и при неотвердевшей до конца трубе возникают разнотолщинность, конусность и разрыв.

Применение троса для передачи тянущего усилия вследствие его эластичности способствует повышению брака в виде волнистости и разнотолщинности Трубы.

Кроме того, это устройство малопроизводительно, так как вручную осуществляется зажим и разжим трубы (винтом), вручную приходится соединять и разъединять тележки с тянущим канатом и вручную перегонять на холостом обратном ходу.

Целью изобретения является увеличение производительности устройства и повышение качества изделий.

Достигается указанная цель благодаря тому, что в тянущем устройстве для экструдируемых изделий, содержащем зажимы, установленные на направляющих, и механизм возвратно-поступательного перемещения зажимов, снабженный электродвигателем, согласно изобретению механизм возвратно-поступательного перемещения зажимов выполнен в виде ходовых винтов, кинематически связанных с реверсивными редукторами, соединенными с электродвигателем, и взаимодействующих с гайками, на каждой из которых закреплен зажим. Кроме того, каждый зажим выполнен в виде эластичной кольцевоп оболочки, смонтированной в жестком корпусе, и снабжен штуцером

для подачи рабочей среды под давлением.

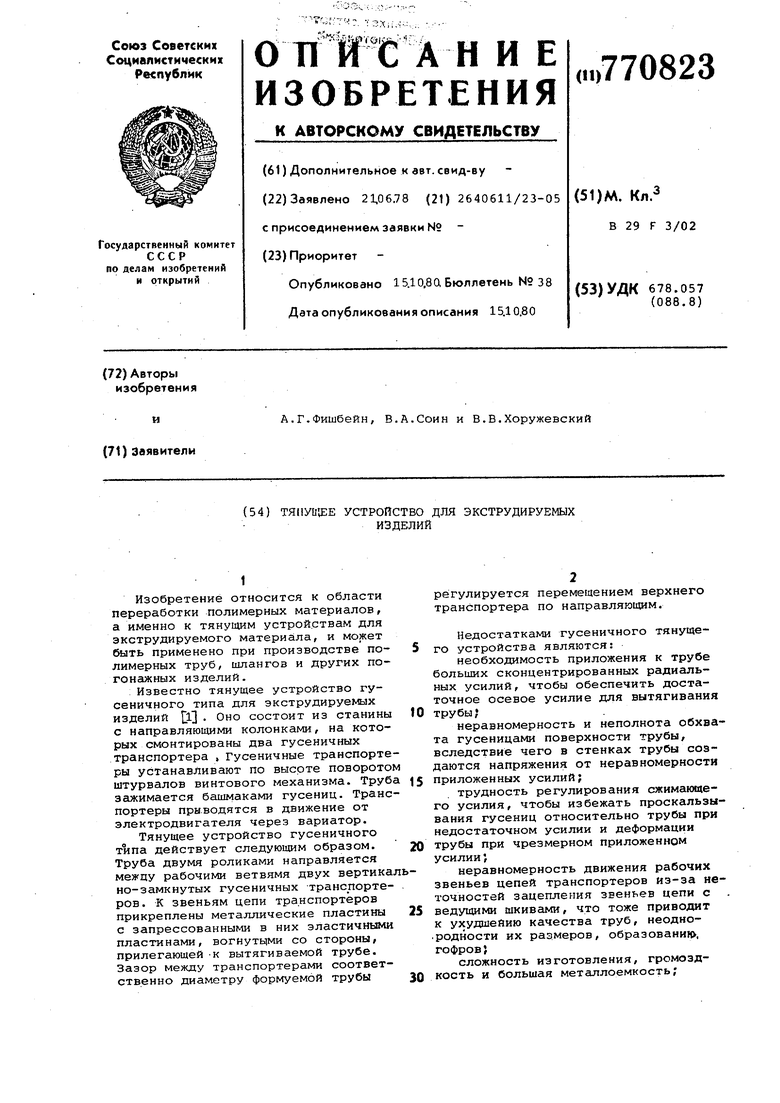

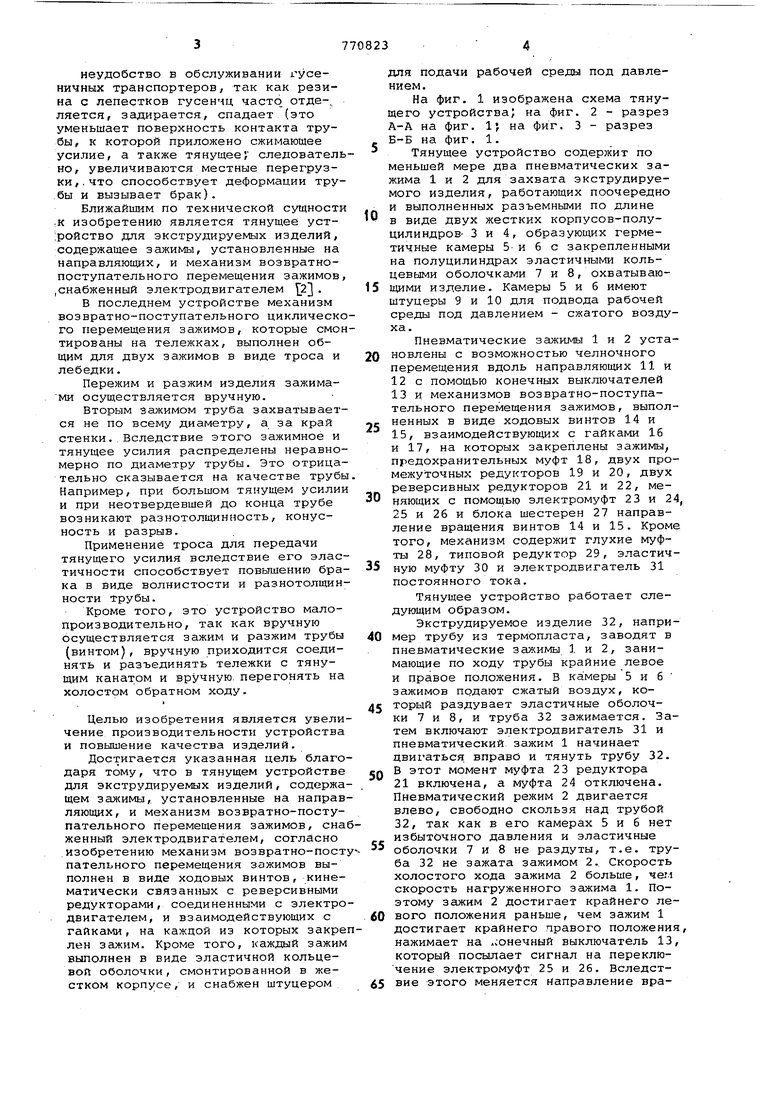

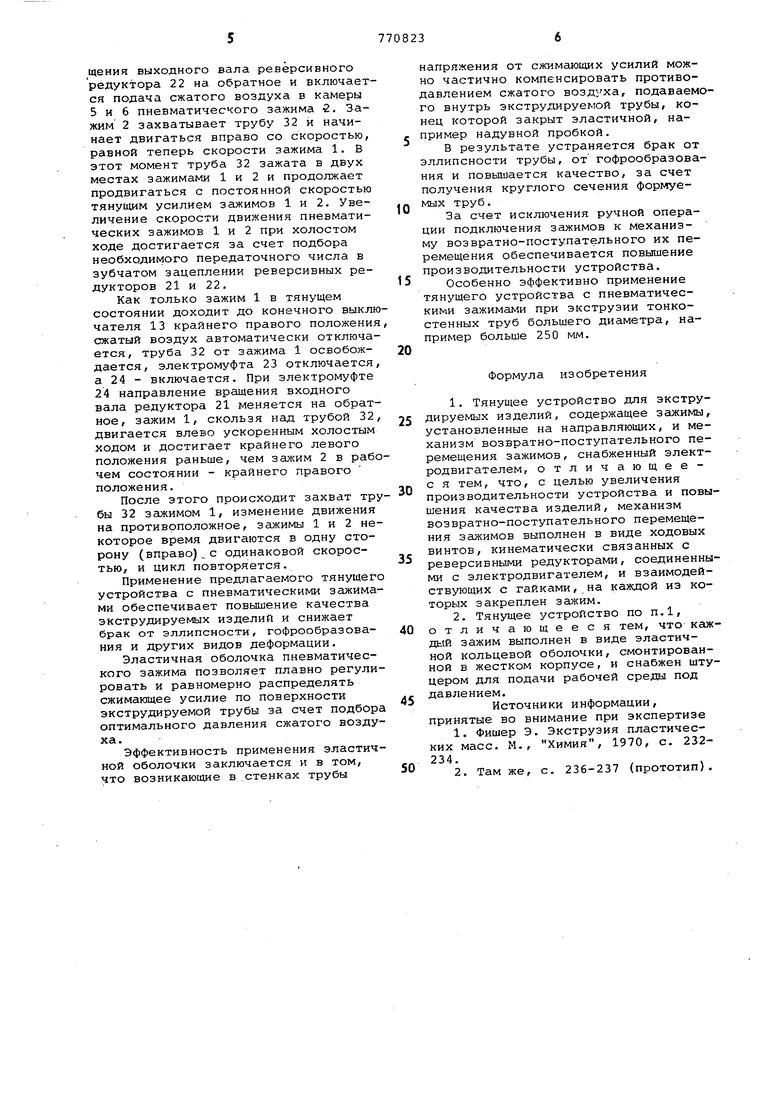

На фиг. 1 изображена схема тянущего устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Тянущее устройство содержит по меньшей мере два пневматических зажима 1 и 2 для захвата экструдируемого изделия, работающих поочередно и выполненных разъемными по длине в виде двух жестких корпусов-полуцилиндров- 3 и 4, образующих герметичные камеры 5- и 6 с закрепленными на полуцилиндрах эластичными кольцевыми оболочками 7 и 8, охватываюидими изделие. Камеры 5 и б имеют штуцеры 9 и 10 для подвода рабочей среды под давлением - сжатого воздуха.

Пневматические зажкмы 1 и 2 установлены с возможностью челночного перемещения вдоль направляющих 11 и

12с помощью конечных выключателей

13и механизмов возвратно-поступательного перемещения зажимов, выполненных в виде ходовых винтов 14 и 15, взаимодействующих с гайками 16

и 17, на которых закреплены зажимы, предохранительных муфт 18, двух промежуточных редукторов 19 и 20, двух реверсивных редукторов 21 и 22, меняющих с помощью электромуфт 23 и 2 25 и 26 и блока шестерен 27 направление вращения винтов 14 и 15. Кром того, механизм содержит глухие муфты 28, типовой редуктор 29, эластичную муфту 30 и электродвигатель 31 постоянного тока.

Тянущее устройство работает следующим образом.

Экструдируемое изделие 32, например трубу из термопласта, заводят в пневматические зажимы 1 и 2, занимающие по ходу трубы крайние левое и правое положения. В ка:меры 5 и 6 зажимов подают сжатый воздух, который раздувает эластичные оболочки 7 и 8, и труба 32 зажимается. Затем включают электродвигатель 31 и пневматический зажим 1 начинает двигаться вправо и тянуть трубу 32. В этот момент муфта 23 редуктора 21 включена, а муфта 24 отключена. Пневматический режим 2 двигается влево, свободно скользя над трубой 32, так как в его камерах 5 и 6 нет избыточного давления и эластичные оболочки 7 и 8 не раздуты, т.е. труба 32 не зажата зажимом 2. Скорость холостого хода зажима 2 больше, чем скорость нагруженного зажима 1. Поэтому зажим 2 достигает крайнего левого положения раньше, чем зажим 1 достигает крайнего правого положения нажимает на «конечный выключатель 13 который посылает сигнал на переключение электромуфт 25 и 26. Вследствие этого меняется направление вращения выходного вала реверсивного редуктора 22 на обратное и включается подача сжатого воздуха в камеры 5 и 6 пневматического зажима 2. Зажим 2 захватывает трубу 32 и начинает двигаться вправо со скоростью, равной теперь скорости зажима 1. В этот момент труба 32 зажата в двух местах зажимами 1 и 2 и продолжает продвигаться с постоянной скоростью тянущим усилием зажимов 1 и 2, Увеличение скорости движения пневматических зажимов 1 и 2 при холостом ходе достигается за счет подбора необходимого передаточного числа в зубчатом зацеплении реверсивных редукторов 21 и 22,

Как только зажим 1 в тянущем состоянии доходит до конечного выключателя 13 крайнего правого положения сжатый воздух автоматически отключается, труба 32 от зажима 1 освобождается, электромуфта 23 отключается а 24 - включается. При электромуфте 24 направление вращения входного вала редуктора 21 меняется на обратное, зажим 1, скользя над трубой 32 двигается влево ускоренным холостым ходом и достигает крайнего левого положения раньше, чем зажим 2 в рабочем состоянии - крайнего правого положения.

После этого происходит захват трубы 32 зажимом 1, изменение движения на противоположное, зажимы 1 и 2 некоторое время двигаются в одну сторону (вправо) .. с одинаковой скоростью, и цикл повторяется.

Применение предлагаемого тянущего устройства с пневматическими зажимами обеспечивает повышение качества экструдируемых изделий и снижает брак от эллипсности, гофрообразования и других видов деформации.

Эластичная оболочка пневматического зажима позволяет плавно регулировать и равномерно распределять сжимающее усилие по поверхности экструдируемой трубы за счёт подбора оптимального давления сжатого воздуха.

Эффективность применения эластичной оболочки заключается и в том, что возникающие в стенках трубы

напряжения от сжимающих усилий можно частично компенсировать противодавлением сжатого воздуха, подаваемого внутрь экструдируемой трубы, конец которой закрыт эластичной, например надувной пробкой.

В результате устраняется брак от эллипсности трубы, от гофрообразования и повышается качество, за счет получения круглого сечения формуемых труб.

0

За счет исключения ручной операции подключения зажимов к механизму возвратно-поступательного их перемещения обеспечивается повышение производительности устройства.

5

Особенно эффективно применение тянущего устройства с пневматическими зaжимa m при экструзии тонкостенных труб большего диаметра, например больше 250 мм.

0

Формула изобретения

1.Тянущее устройство для экструдируемых изделий, содержащее зажимы,

5 установленные на направляющих, и механизм возвратно-поступательного перемещения зажимов, снабженный электродвигателем, отличающеес я тем, что, с целью увеличения

0 производительности устройства и повышения качества изделий, механизм возвратно-поступательного перемещения зажимов выполнен в виде ходовых винтов, кинематически связанных с

5 реверсивными редукторами, соединенными с электродвигателем, и взаимодействующих с гайками, на каждой иэ которых закреплен зажим.

2.Тянущее устройство по п.1,

0 отличающееся тем, что каждый зажим выполнен в виде эластичной кольцевой оболочки, смонтированной в жестком корпусе, и снабжен штуцером для подачи рабочей среды под давлением.

5

Источники информации, принятые во внимание при экспертизе

1.Фишер Э. Экструзия пластических масс. М., Химия, 1970, с. 232234.

0

2.Там же, с. 236-237 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Тянущее устройство для производства изделий из стеклопластиков | 1979 |

|

SU861084A1 |

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| ИСПЫТАНИЯ НИТИ НА МНОГОКРАТНОЕ РАСТЯЖЕНИЕII г:::. | 1967 |

|

SU191199A1 |

| АВТОМАТ ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С НАГРЕВОМ ИНДУКЦИОННЫМИ ТОКАМИ | 1971 |

|

SU293048A1 |

| Устройство для острения концов из-дЕлий пЕРЕд зАпРАВКОй B ВОлОКу | 1979 |

|

SU812375A1 |

| ТЯНУЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2112651C1 |

| Устройство для испытаний текстильных материалов | 1989 |

|

SU1807329A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

| Устройство для изготовления проволочной сетки | 1985 |

|

SU1397130A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

Авторы

Даты

1980-10-15—Публикация

1978-06-21—Подача