Изобретение относится к упаковке для бутылок, выполненной из термоусадочной пленки. В данном описании слово «упаковка» обозначает хорошо известную оберточную упаковку, используемую в торговле емкостями любого вида, в частности - пластиковыми бутылками, и получаемую путем обертывания группы емкостей отрезком полиэтиленовой пленки, с нахлестом двух свободных полос пленки снизу емкостей, последующей термообработки для термоусадки пленки на группе емкостей и сваривания вместе двух свободных концов отрезка пленки. Количество и расположение емкостей упаковываемой группы может быть разным в соответствии с их формой и вместимостью и в соответствии с материалом, из которого они выполнены; причем самое распространенное расположение, например, бутылок с минеральной водой и/или безалкогольными напитками вместимостью 1,5 или 2 литра представляет собой группу из шести бутылок, расположенных в три параллельных ряда по две бутылки в каждом. В последующем описании и на чертежах для простоты и единообразия упоминаются только емкости «бутылочного» типа, которые представляют тип емкости, по существу наиболее часто упаковываемой в упаковку упомянутого типа; но нужно отметить, что изобретение никоим образом не ограничивается этим конкретным применением, но включает любой тип имеющихся в продаже известных емкостей, будь то из бумаги, картона, пластика, металла или любой комбинации указанных материалов.

Изобретение, в частности, относится к упаковке такого типа, которую можно легко разделить на несколько частей, в каждой из которой будет содержаться меньшее число бутылок; и при этом сохраняя целостность упаковочной обертки для удобного ее переноса. Характеристики и преимущества этого вида емкостей подробно описаны в ЕР-В-717.712 (заявитель), содержание которого полностью включено сюда путем ссылки.

Изобретение также относится к упаковке для бутылок, выполненной из термоусадочной пленки, так называемого легко открываемого типа, т.е. к упаковке, снабженной средством, облегчающим разрывание пленки в определенных местах, и позволяющей таким образом извлекать из упаковки одну или несколько бутылок, свободных от упаковочной пленки.

Изобретение также касается способа изготовления упаковки из термоусадочной пленки для группы бутылок, расположенных бок о бок параллельными рядами, согласно которому: приготавливают термоусадочную пленку с рядом выровненных насечек, расположенных в средней части тех зон пленки, которые находятся между смежными рядами бутылок; четное количество бутылок располагают в виде группы из нескольких смежных параллельных рядов; отрезок указанной пленки обертывают вокруг указанной группы бутылок так, чтобы уложить его свободные полосы внахлест снизу группы бутылок; и обернутый таким образом вокруг группы бутылок отрезок нагревают в канальной печи горячим воздухом для его термоусадки на бутылках.

Изобретение также касается устройства для нанесения насечки, в котором рулон пленки обрабатывается подходящими режущими инструментами для обеспечения на пленке одной или более линий насечек.

Вышеупомянутый патент ЕР 717.712 описывает новый тип упаковки для бутылок с использованием упаковочной пленки, в которой множество линейных насечек, разнесенных с подходящим шагом, выполняют по разделительным линиям, расположенным между двумя рядами бутылок. Этот тип упаковки легко разделяется по указанным линиям насечек на подгруппы из по меньшей мере двух бутылок, при этом каждая бутылка этой подгруппы прочно удерживается частью упаковки, вместе с которой она была отделена. Этот новый тип упаковки - получившей товарный знак ZIPACK ® - решил несколько проблем транспортирования и продажи бутылок, упаковываемых в термоусадочную пленку, в настоящее время широко распространился вместо прежних видов упаковки для транспортирования, таких как деревянные или пластмассовые ящики с внутренними разделительными решетками. Среди главных преимуществ, обеспечиваемых системой ZIPACK ® - помимо того, что она позволяет продавать или переносить меньшее количество бутылок, чем в стандартной упаковке, которые прочно удерживаются и легко переносятся - нужно упомянуть следующие: быстрота и легкость отделения подгрупп от других бутылок только руками, в местах продажи не остается упаковочной пленки или ее остатков, возможен выбор величины подгруппы согласно потребностям нуждам покупателя, возможность переноски любым покупателем и стимулирование покупателей покупать не одну бутылку, т.к. наименьшая подгруппа из двух бутылок гораздо легче переносится, чем одна бутылка.

В начале использования системы ZIPACK ® стали очевидны некоторые технические особенности и торговые требования, которые указали на необходимость некоторых усовершенствований и поправок, которые, собственно, и являются предметом данного изобретения.

Подробнее, первая техническая особенность упаковки ZIPACK ®, которая в некоторых обстоятельствах может привести к проблемам, заключается в эффективном продолжении линии разрыва пленки, чему способствует каждая насечка, когда происходит отделение подгруппы. В известных способах изготовления насечки, состоящие из линейных разрезов длиной в несколько миллиметров, выполняются вращательными режущими устройствами с проникающими в пленку лезвиями, как показано на Фиг.1-3. Режущий диск Т с режущими зубцами D по его периметру (Фиг.1) установлен соосно и смежно одному или, возможно, двум колесам R, R' (Фиг.2) на надрезаемой пленке Р. Диаметр колес R, R' немного меньше диаметра диска Т, чтобы зубцы D могли выступать наружу только в степени, необходимой для надрезания пленки. Колеса R, R' опираются и катятся по контр-валику С, расположенному под пленкой Р; при этом зубцы D диска Т проходят через пленку Р и попадают в соответствующую канавку в валике С. Оба колеса R, R' и режущий диск Т между ними, и валик С могут поворачиваться предпочтительно в холостом режиме, будучи увлекаемыми перемещением пленки Р, наматываемой на отдельную приводную бобину. Обеспечиваемая этим устройством линия насечки показана на Фиг.3 и содержит множество выровненных разрезов с длиной t, повторяющихся с постоянным шагом L, оставляя при этом неразрезанные участки длиной р=L-t, которые далее упоминаются просто как «неразрезы», между двумя последовательными надрезами. Отношение разрезов/неразрезов и величина шага L могут быть изменены путем изменения размеров и шага зубцов D на диске Т.

Однако при использовании этого способа насечки нельзя избежать того, что либо когда лезвие «входит» в надрез, либо когда, даже с меньшими последствиями, оно выходит из надреза, лезвие слегка надрывает пленку, в результате чего получаются два небольших противоположных надрыва, так что два конца каждого линейного надреза принимают Y-образную форму, размер которой зависит главным образом от конструкции и рабочих характеристик устройства для насечки, от качества лезвий и от их технического обслуживания. Если - например либо из-за отсутствия должного технического обслуживания, либо по причине чрезмерного углубления лезвий - размер указанных Y-образных надрывов становится значительным после термоусадки пленки, то форма разреза вместо нужной формы прямого отверстия с острыми концами, будет иметь овально-прямоугольную форму, которая имеет меньшую способность придавать правильное направление линии разрыва при отделении друг от друга подгрупп упаковки. В этих случаях разрыв упаковочной пленки может происходить неправильно, с отклонением линии разрыва в одной или нескольких зонах - особенно там, где упаковка имеет сильную кривизну, от линии насечек, выполненных в пленке. Разрыв этого типа не является удовлетворительным не только с точки зрения внешнего вида, но также и потому, что для разрыва потребуется большее усилие, а иногда это может привести к неправильному положению бутылок в отделенной подгруппе.

Первая задача настоящего изобретения поэтому заключается в обеспечении упаковки и соответствующего способа изготовления, в которых линии насечки пленки сформированы с возможностью совершенно правильного разделения упаковки на подгруппы, что означает очень легкое отделение, осуществляемое точно по линии насечки в пленке, и также с обеспечением хорошего механического сопротивления упаковки во время ее транспортировки.

Вторая техническая проблема, решаемая изобретением, заключается в обеспечении легкого и четкого отделения друг от друга подгрупп упаковки даже в нижней части упаковки, т.е. там, где две свободные полосы отрезка упаковочной пленки уложены внахлест и сварены вместе. Фактически, поскольку выравнивание двух уложенных внахлест свободных полос никогда не является идеальным, насечки на одной из свободных полос иногда могут перекрывать зону неразрезанных участков свободной полосы, так что они частично свариваются на стадии усадки, делая разделение упаковки на подгруппы менее быстрым и эффективным.

Усовершенствование технологии обертывания отрезка пленки вокруг упаковываемой группы бутылок позволило улучшить выравнивание двух свободных полос и, следовательно, укладку внахлест соответствующих линий насечек, тем самым в значительной степени решая эту проблему, которая, тем не менее, не может быть полностью устранена таким образом.

В патенте Италии 1289944 (Заявитель) предложены некоторые усовершенствованные способы упаковки, которые позволяют решить эту проблему, сохраняя или восстанавливая открытое состояние насечек по меньшей мере одной из двух уложенных внахлест свободных полос отрезка пленки. В частности, первый способ предусматривает регулирование температуры пленки в нижней области упаковки вдоль линий насечек путем установки экранирующих рамок в термоусадочной печи, чтобы уменьшить или охладить поток воздуха в соответствии с указанной областью и таким образом исключить сваривание насечек. Во втором способе открытое состояние насечек в нижней области упаковки восстанавливают после выхода из термоусадочной печи с помощью соответствующего режущего средства, обрабатывающего готовую упаковку. В третьем способе линии насечки на одной из двух указанных свободных полос состоят из двух широких прямых отверстий, достаточно крупных, чтобы полностью перекрыть обычные линии насечек на другой свободной полосе, предотвращая их сваривание. В четвертом и последнем способе лента пленки по каждой линии насечек обрабатывается коронным разрядом, чтобы уменьшить ее поверхностную реакционную способность и предотвратить последующее сваривание свободных полос по указанным обработанным лентам, тем самым сохраняя насечки открытыми.

В патенте ЕР-868.364 описан еще один тип решения этой проблемы, согласно которому в соответствии с каждой линией насечек обеспечивают ленту пленки, покрытую типографской краской, чтобы лишить указанную ленту способности свариваться. Этот способ позволяет исключить сваривание двух укладываемых внахлест свободных полос пленки в соответствии с линиями насечек и возле их, поддерживая таким образом насечки в открытом состоянии даже в случае погрешностей выравнивания при укладке внахлест двух свободных полос.

Оба упомянутых патента определенно позволяют решить указанную проблему, но за счет введения в способ некоторых изменений или за счет дополнительной стадии обработки пленки, вызывая нежелательные дополнительные расходы на изготовление упаковки.

Вторая задача настоящего изобретения заключается в обеспечении нового типа упаковки и соответствующего способа изготовления, в которых отделение подгрупп происходит быстро и четко по всему периметру упаковки, включая ее нижнюю часть, без необходимости модифицировать существующие способы изготовления упаковки или без какой-либо дополнительной обработки пленки кроме обеспечения линий насечек.

Кроме указанных технических усовершенствований, имеющийся коммерческий опыт использования системы ZIPACK ® подчеркнул необходимость обеспечения - по меньшей мере для некоторых довольно консервативных секторов торговли - легко открываемой упаковочной системы, позволяющей легко и быстро извлекать одну или более бутылок из упаковки. Легко открываемые системы, предлагаемые известными техническими решениями, не являются достаточно удовлетворительными ни с практической, ни с экономической точек зрения для их широкого распространения на рынке. Недостатки, чаще всего отмечаемые в известных системах, относятся к тому, что свойство легкого открывания обеспечивается либо за счет использования дополнительных материалов по линиям отрыва (например, ниток, полосок и пр.), либо с помощью некоторых особых добавок, входящих в состав обычных компонентов упаковочной пленки (например, полимеры, обладающие хорошей направленностью разрыва, и пр.), и эти материалы в обоих случаях повышают общую стоимость упаковки. Причем эти известные системы не всегда практичны в отношении характера открывания, поскольку иногда они образуют полоски или кусочки обрывков пленки, загрязняющие торговые точки и требующие дополнительного времени на их удаление.

Третья задача изобретения поэтому состоит в создании легко открываемой упаковки и соответствующего способа ее изготовления, в которых не требуется использовать какие-либо добавки или особые материалы кроме термоусадочной пленки, обычно используемой для изготовления обычной упаковки и при легком открывании которой не остается полосок или клочков пленки.

Четвертая задача изобретения состоит в обеспечении устройства для нанесения насечек на термоусадочную пластиковую пленку, которое может быть успешно использовано в способах изготовления упаковки для бутылок по изобретению.

Все указанные задачи решаются согласно изобретению, посредством упаковки с признаками, указанными в независимых пп.1 или 5, посредством способа изготовления с признаками, указанными в независимых пп.10 или 14; и посредством устройства для нанесения насечки с признаками, указанными в независимых пп.17, 19, 21, 23 или 24. Другие признаки изобретения изложены в зависимых пунктах формулы изобретения.

Признаки и преимущества способа изготовления и устройства по изобретению поясняются ниже в подробном описании предпочтительных вариантов выполнения упаковки и устройства, показанных на прилагаемых чертежах.

Фиг.1 - вид спереди проникающего режущего устройства уровня техники, используемого для выполнения линий насечек на упаковках ZIPACK ®.

Фиг.2 - вид сбоку, частично в сечении, устройства, показанного на Фиг.1.

Фиг.3 - вид сверху, показывающий линию насечки, выполненную вдоль пленки с помощью устройства, показанного на Фиг.1 и 2.

Фиг.4 - вид спереди устройства для нанесения насечки уровня техники.

Фиг.5 - вид сбоку, частично в сечении, устройства, показанного на Фиг.4.

Фиг.6 - вид сверху, показывающий линию насечки, выполненную в пленке с помощью устройства, показанного на Фиг.4 и 5.

Фиг.7 - вид спереди устройства для нанесения насечки с опорными кулачками, которое может использоваться для выполнения линий насечки в упаковке согласно изобретению.

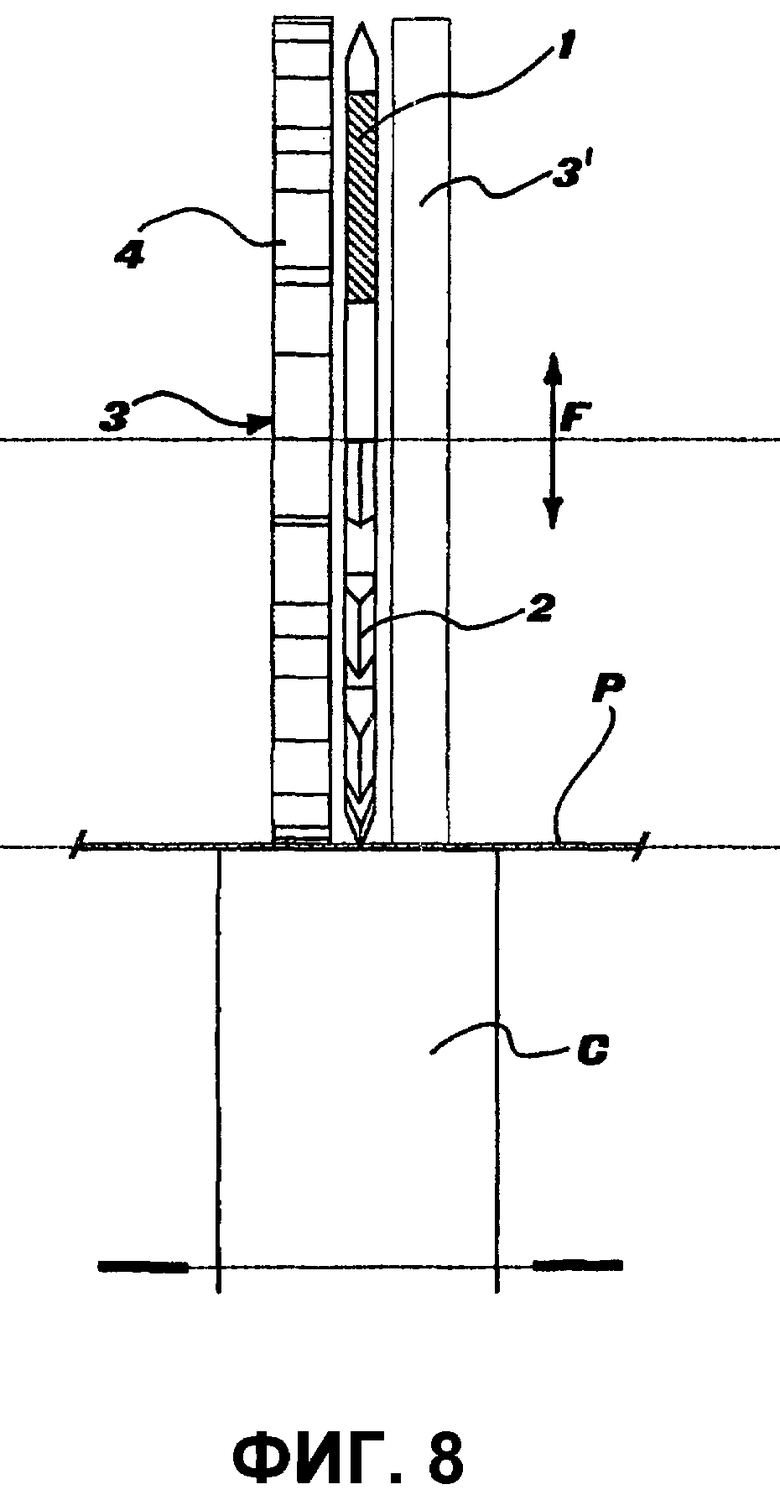

Фиг.8 - вид сбоку, частично в сечении, устройства, показанного на Фиг.7.

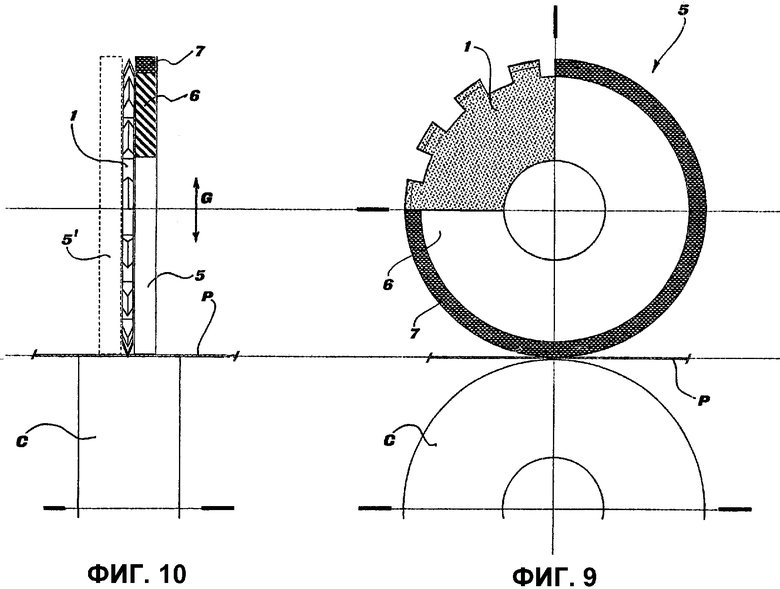

Фиг.9 - вид спереди устройства для нанесения насечки, снабженного упругими колесами, которое может использоваться для выполнения линий насечек в упаковке согласно изобретению.

Фиг.10 - вид сбоку, частично в сечении, устройства, показанного на Фиг.9.

Фиг.11 - вид сбоку, частично в сечении, устройства для нанесения насечки, снабженного упругим опорным колесом переменного диаметра, которое может использоваться для выполнения линий насечки в упаковке согласно изобретению.

Фиг.12 - вид сбоку, частично в сечении, устройства, показанного на Фиг.11 в другом рабочем положении.

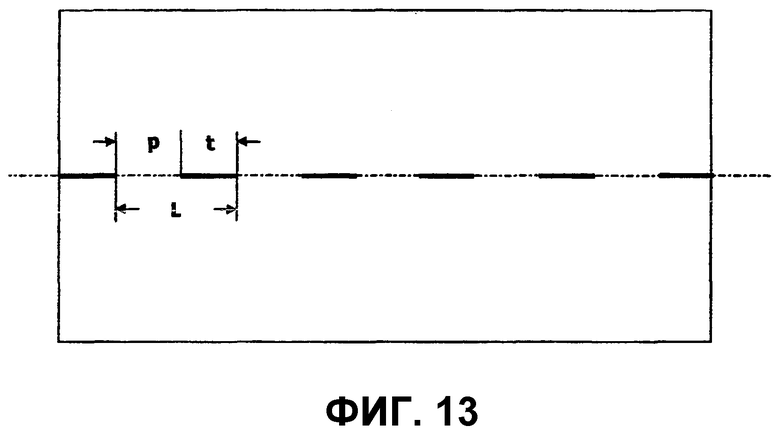

Фиг.13 - вид сверху, показывающий линию насечки, выполненную в пленке с помощью устройства, показанного на Фиг.7-12.

Фиг.14 - вид спереди устройства для нанесения насечки, имеющего множество режущих дисков, которое может использоваться для выполнения линий насечки в упаковке согласно изобретению.

Фиг.15 - вид сбоку, частично в сечении, устройства, показанного на Фиг.14.

Фиг.16 - вид сверху, показывающий линию насечки, выполненную в пленке с помощью устройства, показанного на Фиг.14 и 15.

Фиг.17 - схематичный вид в перспективе упаковки, которая может разделяться на отдельные секции, согласно изобретению.

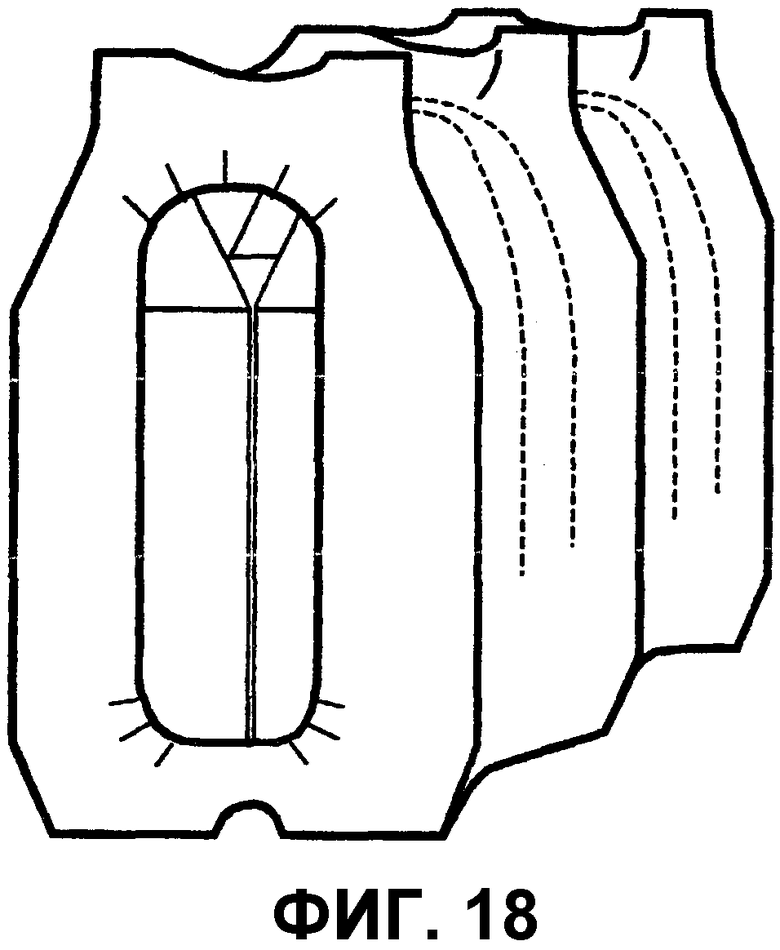

Фиг.18 - схематичный вид в перспективе легко открываемой упаковки согласно изобретению.

Фиг.19 - схематичный вид спереди режущего оборудования по изобретению.

Фиг.20 - вид сбоку режущего оборудования, показанного на Фиг.19.

Тщательно изучив процессы резания пленки и термоусадки упаковки, автор изобретения выявил вышеописанные недостатки традиционных устройств для выполнения линий насечек для изготовления упаковки ZIPACK ®, т.е. проникающих режущих устройств.

Поэтому автор провел поиск в различных секторах рынка, даже далеких от настоящего изобретения, чтобы выявить наличие других способов резания, не имеющих указанных недостатков. Среди различных способов резания, изученных в ходе этого поиска, лучшим способом в отношении его характеристик резания, по меньшей мере потенциально, оказался способ нанесения насечек. Режущее устройство такого типа схематично показано на Фиг.4-6.

Также и в этом случае режущий инструмент представляет собой диск Т, непосредственно опирающийся своими зубцами D на контр-валик С, с промежуточным расположением разрезаемой пленки Р. Для обеспечения постоянного контакта с контр-валиком С зубцы D имеют совершенно круглый наружный профиль с неострым краем, чтобы не оставлять след на поверхности контр-валика С. Режущий диск Т установлен на подвижном держателе S, пневматически управляемом таким образом, чтобы диск Т оказывал заданное постоянное давление на контр-валик С.

Этот тип устройства для нанесения насечки выполняет высококачественные разрезы, поскольку между пленкой Р и зубцами D отсутствует относительное перемещение, кроме простого сдавливания по линии резания; таким образом исключается возможность появления коротких разрывов или поперечных разрывов, типичных для проникающего резания. Устройства для нанесения насечки обычно используют для непрерывного резания с помощью диска Т с единственной, совершенно круглой режущей кромкой, эти устройства используют для получения линий насечки типа, показанного на Фиг.6, которые имеют очень высокое отношение разрез/неразрез. Для получения такого результата на кромке диска Т выполнены короткие перерывы или промежутки, образующие зубцы D круглого профиля. Размер этих промежутков должен быть очень небольшим; фактически следует считать, что режущий диск Т находится в постоянном контакте с валиком С и прижат к нему, поскольку если промежуток между двумя соседними зубцами D будет слишком большим, то будет происходить резкое сближение диска Т с валиком С в соответствии с промежутком между двумя зубцами, и вследствие этого, когда передний край следующего зубца касается валика С, будет происходить неприемлемый удар и резкий возврат диска Т, в результате чего возникает неприемлемое биение диска Т. На практике, для поддержания этого биения на достаточно низком уровне, чтобы избежать быстрого износа зубцов D, необходимо, чтобы промежуток между двумя соседними зубцами у стандартных дисков диаметром 100 мм не превышал 1 мм. Для режущих дисков большего диаметра допустимы увеличенные промежутки.

Принимая во внимание вышеизложенное, становится очевидным, что известные устройства для нанесения насечки совершенно непригодны для выполнения линий насечки в пленке, используемой для изготовления упаковки ZIPACK ®; поскольку линии насечки на этой пленке должны иметь достаточно большой «неразрез» (промежуток между разрезами), чтобы обеспечить требуемую стабильность упаковки при термоусадке и транспортировании, составляющий по меньшей мере величину 4-8 мм в обычной упаковке из 6 бутылок емкостью 1,5 - 2 литра.

Совсем недавно был разработан новый тип держателя S для режущего диска Т устройства для нанесения насечки, в котором, в дополнение к постоянному давлению резания, продольный ход диска сделан регулируемым. Этот ход не только ограничен - как в прошлых вариантах - 2-3 миллиметрами максимального прогона, но он точно регулируется микрометрически, чтобы диск совершал только такой ход, чтобы пройти через пленку, не допуская при этом дальнейшее выдвижение режущего диска в промежутке между двумя соседними зубцами, и поэтому не создавая вышеупомянутых проблем, т.е. биения диска Т в соответствии с указанными промежутками.

Это устройство не только неспособно решить упомянутую проблему, но, более того, поскольку режущий диск Т и контр-валик С вращаются вхолостую (устройства с механическим соединением между диском Т и роликом С, и также приводные варианты обычно не используют из-за большей стоимости и сложности устройства), и их вращение обеспечивается только перемещением пленки Р, то ясно, что контакт между диском Т и валиком С будет регулярно и повторяющимся образом прекращаться в соответствии с каждым промежутком между соседними зубцами, и если этот промежуток будет достаточно большим, как требуется для линии насечки с нужной длиной неразреза, вращение режущего диска может стать очень нерегулярным, вследствие чего возникнет неприемлемая неравномерность образуемых линий насечки.

При решении этих проблем автор, желая тем не менее воспользоваться преимуществами высокой производительности системы нанесения насечки, разработал режущее устройство, позволяющее выполнять надрезание пленки с получением на ней линий насечки, у которых значение отношения разрез/неразрез можно будет устанавливать по желанию, без возникновения биения диска Т о контр-валик С. Данное изобретение создано на основе этого устройства.

Первый вариант режущего устройства показан на Фиг.7 и 8. Как показано на Фиг.7, режущий диск 1 - типа, пригодного для выполнения линий насечек, но с довольно широкими промежутками между его зубцами 2, и пригодного для выполнения линий насечек для упаковки ZIPACK ® - имеет кулачковый диск 3 с таким же диаметром, коаксиально прикрепленный к диску 1 и вращающийся вместе с ним. Кулачки 4 кулачкового диска 3 установлены точно в соответствии с промежутками между зубцами 2 режущего диска 1 (на Фиг.7 для упрощения показано только несколько кулачков), а минимальная окружная протяженность каждого кулачка равна протяженности соответствующего промежутка, уменьшенной на максимальное значение интервала по окружности, составляющее 2/100 диаметра кулачкового диска. Кулачки 4 имеют достаточно большую толщину, чтобы гарантировать хорошую опору для режущего диска 1 между двумя соседними зубцами (как наглядно показано на Фиг.1), но не портить пленку Р, на которую они опираются; для этой цели они предпочтительно имеют соответственно сглаженные края. При этом режущий инструмент, состоящий из дисков 1 и 3, при его вращении попеременно опирается на контр-валик С то одним зубцом 2 диска 1, то одним кулачком 4 диска 3; при этом плавный переход от первого ко второму предпочтительно обеспечивается наличием указанного интервала по окружности, составляющего 1/100 диаметра кулачкового диска между концом одного зубца 2 и началом кулачка 4, и наоборот. Нужно пояснить, что хотя указанный интервал не может иметь значение выше указанного, чтобы исключить биения режущего инструмента, этот интервал может иметь меньшее, нулевое или отрицательное значение (т.е. протяженность по окружности кулачков 4 может быть больше протяженности соответствующих промежутков диска 1) - без значительного ущерба для функций режущего инструмента, однако этот вариант не является предпочтительным. На другой стороне диска 1 можно установить второй кулачковый диск 3' (на Фиг.8 показан только его контур), если желательна совершенно симметричная конструкция режущего инструмента.

Таким образом, с помощью этого решения можно образовать зубцы 2 режущего диска 1 на любом желаемом расстоянии, и в частности на конкретном расстоянии, требуемом для выполнения на пленке линий насечек, пригодных для упаковки ZIPACK ®, полностью избегая биения режущего диска о контр-валик. Когда ни один из зубцов 2 не контактирует с контр-валиком С, требуемая устойчивость режущего инструмента, означающая по существу отсутствие какого-либо перемещения в направлении стрелки F на Фиг.8, обеспечивается при этом наличием кулачков 4, опирающихся на контр-валик С.

С помощью описанного выше устройства, таким образом, можно получать пленки Р с линиями насечек, имеющими желаемое отношение разрез/неразрез, как, например, у пленки на Фиг.13, и полностью пригодных для изготовления упаковок ZIPACK ®, схематично показанных на Фиг.17. Получаемые линии насечек благодаря такому способу их нанесения не имеют каких-либо дефектов, обнаруживаемых в линиях насечек, выполненных известными устройствами проникающего резания, и поэтому они имеют хорошую направленность разрыва и полностью решают первую задачу настоящего изобретения.

Модификация этого первого варианта, которая также обеспечивает дополнительную техническую функцию, показана на Фиг.9 и 10. В этом случае режущий диск 1 соосно прикреплен к опорному колесу 5 и вращается вместе с ним. Опорное колесо 5 содержит твердый металлический каркас 6, периферийный ободок которого снабжен подходящим упругим покрытием 7 из эластомерного материала. В ненагруженном состоянии наружный диаметр опорных колес 5 равен диаметру диска 1 или чуть больше него, в зависимости от упругости эластомерного покрытия 7, и поэтому, когда держатель (не показан) диска 1 толкает его под рабочим давлением к контр-валику С, покрытие 7 опорных колес 5 сминается при этом в достаточной степени, чтобы режущий диск 1 и, в частности, его зубцы 2, полностью прошли через разрезаемую пленку Р.

Это очень простое решение позволяет полностью избежать биения, позволяя таким образом сформировать зубцы 2 диска 1 на расстоянии, соответствующем линиям насечек, требуемым для изготовления пленки для упаковки ZIPACK ®. По существу без непосредственного опирания зубцов 2 о контр-валик С желаемая стабильность системы, т.е. отсутствие ощутимых перемещений в направлении стрелки G на Фиг.10, гарантируется эластомерным покрытием колес 5, которые упруго реагируют на повышенную нагрузку при отсутствии зубца и, благодаря правильному выбору относительного коэффициента упругости, можно исключить любое заметное опускание режущего диска 1 в промежутке между двумя соседними зубцами 2, избегая при этом любое биение. На чертежах показано только одно опорное колесо 5, однако ясно, что при очевидной модификации режущего инструмента его можно снабдить вторым опорным колесом 5' (показано на Фиг.10 пунктирными линиями), симметрично установленным на другой стороне режущего диска 1 - в случае, если это целесообразно или эффективно для улучшения действия этого устройства.

Помимо указанной основной функции опоры для режущего диска в промежутке между двумя соседними зубцами указанное опорное колесо 5 также выполняет вторую очень важную функцию - обеспечение правильного и непрерывного приведения в движение режущего устройства и соответственно - режущего диска 1 благодаря перемещению пленки Р, с которой постоянно контактирует опорное колесо 5. Эта дополнительная функция сохраняет свое значение даже в случае регулируемого предела хода режущего диска 1 - при более дорогостоящем решении - путем микрометрического регулирования упора, позволяющего механически предотвратить продольное перемещение режущего диска 1 дальше значения, требуемого для прорезания пленки Р. Даже в этом случае опорное колесо 5 необходимо для поддержания непрерывного контакта с пленкой Р между двумя соседними зубцами режущего диска 1 - чтобы исключить взаимное проскальзывание между пленкой Р и режущим инструментом, что отрицательно повлияет на положение и качество насечек.

Другой вариант выполнения показан на Фиг.11 и 12 и, помимо указанных преимуществ первого варианта, он выполняет вторую дополнительную функцию. Согласно этому варианту опорное колесо 5 содержит металлический каркас 6, имеющий окружную полость, в которую помещена эластомерная прокладка 17, имеющая форму кольца и полая внутри, которая обеспечивает режущему инструменту ту же функцию постоянного опирания, как в первом варианте - эластомерное покрытие 7. Режущее устройство согласно этому второму варианту позволяет выполнять вторую дополнительную функцию благодаря тому, что металлический каркас 6 колеса 5 и, следовательно, эластомерная прокладка 17 могут принимать два разных положения согласно Фиг.11 и 12 под действием электромагнита 9, установленного вокруг подвижного сердечника 8, выполненного с возможностью продольного скольжения относительно опорного вала (не показан) режущего устройства. Под действием электромагнита 9 сердечник 8 перемещается из положения d (Фиг.11) в положение d' (Фиг.12), смещаясь влево на чертеже, и посредством прикрепленного к нему колоколообразного выступа 10 определяет соответствующее перемещение внешней стороны каркаса 6, чтобы уменьшить внутренний объем полости, содержащей прокладку 17. Указанная прокладка при этом соответственно сжимается и происходит уменьшение объема ее внутренней полости и также увеличение ее диаметра, определяя поднятие z режущего устройства, достаточное, чтобы обеспечить аналогичный подъем режущего диска 1 от пленки Р и, поэтому, прерывание линии насечек. Это электромагнитное регулирование характеризуется и быстрым исполнением, и небольшой инерцией, и поэтому оно полностью пригодно для выполнения циклического прерывания линий насечек даже при значительной рабочей скорости - как требуется в одном из описываемых ниже выполнений упаковки по изобретению.

Разумеется, опорные колеса в соответствии с вышеописанными двумя вариантами, имеющие периферический ободок из эластомерного материала, могут также использоваться совместно с кулачковым диском первого варианта выполнения. Такое совмещение позволит обеспечить очень хороший привод от пленки и использовать интересные возможности интервальной резки, предлагаемые опорным колесом с изменяющимся диаметром, при этом поддерживая точность механического позиционирования, типичного для кулачкового диска.

Второе выполнение режущего устройства по изобретению, показанное на Фиг.14 и 15, создано с целью обеспечения линий насечек, характеризующихся хорошей направленностью и небольшим усилием разрыва. Согласно этому второму выполнению режущий инструмент состоит из двух режущих дисков 1 и 1′, установленных на одной оси и прикрепленных друг к другу - латерально одному или двум опорным колесам 5, аналогичным вышеописанным колесам двух вариантов первого выполнения, которые могут использоваться или нет. На чертеже для простоты показан только один вариант - без опорных колес. Расстояние d (Фиг.16) между двумя дисками 1 и 1′ составляет около 1 мм, а максимальное значение приблизительно равно длине неразрезанного участка р между двумя соседними разрезами одной и той же линии насечек; это расстояние предпочтительно составляет около 2-3 мм.

Диски 1 и 1′ имеют одинаковое число зубцов 2 и 2′, разнесенных с одинаковыми интервалами таким образом, что зубцы разнесенных с одинаковыми интервалами таким образом, что зубцы одного из двух дисков имеют конфигурацию, точно чередующуюся по отношению к соседнему диску - Фиг.14. Линия насечек, получаемая с помощью указанного режущего устройства второго выполнения изобретения, показана на Фиг.16. В рассматриваемом выполнении, со ссылкой на диски стандартного типа диаметром около 100 мм, максимальное значение шага L зубцов 2 и 2' на 2 мм больше двойной режущей длины t зубца, в результате чего при вращении режущего инструмента между одним зубцом и последующим зубцом соседнего диска не будет интервала s длиннее 1/100 диаметра режущего диска, т.е. около 1 мм в случае стандартных режущих дисков диаметром 100 мм. Причем зубцы 2 и 2' могут иметь, например, длину 4 мм и длину шага до 10 мм. В этом случае биения режущего инструмента о контр-валик С не будет, поскольку его опирание о контр-валик С обеспечивается попеременно то одним зубцом 2 диска 1 то одним зубцом 2' диска 1, поэтому такой режущий инструмент можно использовать как таковой с очевидным преимуществом, состоящим в простоте этой системы.

Напротив, если промежуток между двумя последовательными зубцами 2 и 2' (двух соседних дисков 1 и 1') имеет длину больше указанной выше, то потребуется объединить режущий инструмент по меньшей мере с одним кулачковым диском 3 и/или по меньшей мере одним опорным колесом 5 вышеописанного типа, пригодного для обеспечения надлежащей опоры режущему инструменту, также в соответствии с промежутком между двумя соседними зубцами, независимо от длины этого промежутка.

Как указано выше, такой режущий инструмент разработан с целью получения линий насечек для упаковки ZIPACK ® с такими улучшенными характеристиками, как хорошая направленность и меньшее усилие разрыва. При выполнении такой линии насечек на пленке Р, используемой для изготовления упаковки ZIPACK ®, автор получил на практике подтверждение того, что указанная линия насечек действительно обеспечивает отличные показатели как в отношении хорошей направленности разрыва пленки, так и в отношении уменьшения усилия, требуемого для разрыва пленки, так что пользователю гораздо легче выполнить эту операцию. Помимо этого, упаковка, образованная с такими линиями насечек, оказалась гораздо прочнее при термоусадке и транспортировании, так как все усилие натяжения на пленке Р делится на двойное количество разрезов и, следовательно, напряжение на каждом отдельном надрезе уменьшается. Кроме того, оказалось, что упаковка, изготовленная с указанной выше линией насечек, обеспечивает полное отделение упаковочных подгрупп даже снизу упаковки - где, как было указано во введении, возникают наиболее критические ситуации - без необходимости применения особой обработки пленки Р или какого-либо модифицирования способа изготовления упаковки.

Возможное объяснение этих положительных свойств заключается в том, что в обычной линии насечек, при следовании от одного разреза к следующему во время выполнения разрыва, необходимо разрывать довольно длинный участок пленки (4-8 мм) в определенном направлении, т.е. в направлении линии насечек. Напротив, с использованием особой двойной линии насечек по второму выполнению разрыв пленки может осуществляться либо вдоль указанного направления линии насечек, либо даже в наклонном направлении, т.е. от одного разреза на первой линии насечек к насечке, латерально расположенной смежной линии насечек, тем самым повышая общую вероятность того, что двойная линия насечек вскроется по заданному направлению; фактически маловероятно, что, начавшись с заданного разреза, линия разрыва пойдет по латеральной линии насечек в направлении, противоположном тому направлению, в котором расположен следующий соседний разрез, поскольку в момент достижения разрывом определенного разреза пленка уже демонстрирует значительное ослабление в направлении латерально следующего разреза, который уже начал деформироваться. Поскольку эта ситуация будет возникать попеременно на двух соседних линиях насечки, то более вероятный рисунок разрыва - того разрыва, который требует минимального усилия разрыва - будет иметь типичную «слаломную» конфигурацию.

Кроме того, поскольку усилие, требуемое для «латерального разрыва», - т.е. разрыва, происходящего между данным надрезом и следующим лотеральным разрезом - в среднем меньше усилия, требуемого для «продольного разрыва», т.е. между данным разрезом и следующим на этой же линии разрезом, благодаря меньшей длине разрываемого участка пленки (около 2-3 мм по сравнению с 4-8 мм) - поэтому с помощью этой новой линии насечек обеспечивается общее уменьшение усилия, требуемого для отделения друг от друга двух подгрупп упаковки.

Наконец, в отношении положительного свойства обеспечения полного и легкого разделения упаковки на подгруппы очень хорошего качества - независимо от любого возможного сваривания разрезов, которое может произойти между двумя свободными полосами упаковки - можно предположить, что это свойство может зависеть от того, что возможное зигзагообразное следование линии разрыва при выполнении разрыва позволяет осуществить предшествующее вскрытие разрезов, возможно сваренных вместе при термоусадке упаковки.

Оставив в стороне, однако, конкретный механизм действия, происходящего во время разрыва пленки - при том, что приведенные выше пояснения считаются только гипотезой, никоим образом не ограничивающей объем изобретения, проведение большого количества экспериментов и производственных испытаний в самых разных условиях термоусадки, показало, что двойная линия насечек, полученная с помощью режущего устройства второго выполнения изобретения, позволяет улучшить распределение напряжений среди разрезов во время термоусадки и, следовательно, меньшую их овальность, что позволяет надежно исключить случайное открывание упаковки во время ее изготовления или транспортирования, очень хорошую направленность линии разрыва и меньшее усилие, требуемое для разрыва, решая тем самым первую задачу изобретения даже с более лучшими показателями, чем в первом выполнении, полное и легкое разделение упаковки на подгруппы, в том числе и снизу упаковки, без необходимости какой-либо предварительной обработки пленки или какой-либо модификации способа ее изготовления, решая, таким образом, вторую задачу изобретения.

В вышеописанном выполнении обеспечены только два режущих диска 1 и 1'. Заявитель провел экспериментальное нанесение насечек и испытал полученные упаковки с увеличенным количеством режущих дисков, например, с тремя или более смежными дисками, зубцы которых располагались в шахматном порядке относительно зубцов соседнего диска. Этими режущими инструментами были получены особые линии насечек, которые - после термоусадки - принимали конфигурацию пчелиных сот, имели очень высокую механическую прочность и, что ценно, обеспечивали при этом легкость разрыва, так что они очень полезны для некоторых применений. Удобным применением для линий насечек этого типа является, например, их использование в легко открываемых упаковках, т.к. ввиду большей ширины области разрыва облегчается доступ для извлечения бутылок.

Кроме того, легко открываемую упаковку можно также получить согласно третьему выполнению, в котором режущее устройство содержит только два режущих диска, взаимодействующих, но расположенных друг от друга на расстоянии, гораздо больше расстояния во втором выполнении, например - 2-3 см, чтобы выполнять две линии насечек, которые достаточно удалены друг от друга, чтобы быть автономными и не взаимодействовать друг с другом. Этот режущий инструмент, как и во втором выполнении, может (или нет) взаимодействовать с одним или двумя опорными колесами с периферическим ободком из эластомерного материала для обеспечения правильной и постоянной опоры режущему инструменту, когда опоры, обеспечиваемой режущими дисками, не будет достаточно из-за специфического отношения разрез/неразрез этих дисков. В этом случае предпочтительно, чтобы опорное колесо было единственным и было расположено между двумя режущими дисками так, чтобы оно выполняло полезную функцию распорки. При этом две линии насечки могут быть линиями типа, получаемого обоими упоминаемыми выше режущими устройствами, т.е. быть одиночной линией или двойной, получая в последнем случае - даже в этом типе применения - те же объясненные выше дополнительные преимущества.

В готовой упаковке, полученной из пленки, выполненной с помощью режущего устройства в соответствии с этим третьим выполнением, линии насечек более не расположены в средней зоне между двумя смежными рядами бутылок, а расположены ближе к горловинам бутылок, показанных на Фиг.18. Таким путем, после вскрытия упаковки по указанным линиям, извлечение свободно стоящих бутылок из упаковки значительно облегчается.

В этом типе применения для легко открываемой упаковки часто желательно ограничить размещение линий насечек верхней областью упаковки, чтобы избежать нежелательного случайного разделения упаковки на подгруппы либо отделения полосок пленки от упаковки - чтобы решить третью задачу изобретения. Размещение этих частичных линий насечек показано на Фиг.18 со ссылкой на выполнение двумя линиями насечек с интервалом между ними.

Периодическое прерывание линий насечек можно получить либо временным отводом режущих дисков от пленки Р во время ее резания, либо путем использования режущего диска большего диаметра, чем у вышеописанных дисков, внешняя окружность которых будет иметь длину, идентичную длине отрезков пленки, используемых для изготовления упаковки. В обоих случаях при изготовлении упаковки потребуется - с помощью хорошо известной и уже используемой для печатания рекламного материала синхронизации - синхронизировать обработку отрезков пленки так, чтобы гарантировать размещение в нужной зоне той части пленки, которая имеет надрезы.

Согласно первому решению из-за высокой скорости перемещения пленки во время выполнения на ней линий насечек (номинально: 2-3 м/сек) периодический отход режущего инструмента от пленки необходимо осуществлять с помощью устройств с небольшой инерцией, чтобы обеспечить достаточно быстрое вмешательство. Первая альтернатива заключается в использовании того же пневматического устройства, которое поддерживает давление режущего инструмента на пленку Р, с помощью, например, поршня двухстороннего действия для быстрого подъема и опускания режущих инструментов вместе с соответствующей системой управления, чтобы осуществлять перемещения поршня в соотнесении со скоростью (нередко изменяющейся) хода пленки. Добиться этого результата можно также согласно настоящему изобретению с помощью очень простой и компактной конструкции, в которой режущий инструмент имеет по меньшей мере одно опорное колесо с изменяющимся диаметром, тип которого показан на Фиг.11 и 12 и описан выше, чтобы обеспечить повторяющиеся подъем и опускание режущих дисков с требуемой быстротой и небольшой инерцией, чтобы обеспечить желательную частоту вмешательства при значительной простоте устройства.

Во втором решении с учетом того, что нужная длина отрезков пленки для стандартной упаковки из 6 бутылок емкостью 1,5 или 2 литра составляет 105-110 см, режущие диски будут, соответственно, иметь диаметр от 335 до 350 мм, и поэтому длина их внешней окружности будет точно соответствовать длине отрезков пленки. С помощью этих дисков и за счет установки зубцов только в одном секторе этих дисков будет возможна резка пленки только в нужной зоне после тщательной центровки пленки до начала резания.

Однако положительные характеристики описываемого выше третьего выполнения изобретения не ограничиваются формой, в которой линии насечек проходят только в часть упаковки. Возможно также продолжение линий насечек по всей упаковке и намеренное поперечное смещение двух расположенных внахлест друг на друге свободных полос отрезка пленки Р, чтобы обеспечить полное запечатывание нижней части упаковки и, следовательно, исключить возможность того, что разделение пленки продлится по всей длине линий насечки, вызывая полное отделение подгрупп упаковки. Либо можно обеспечить два множества насечек в подходящем шахматном (ступенчатом) порядке - с помощью двух режущих дисков с зубцами, распределенными только в определенных секторах их окружности, и за счет взаимного расположения этих дисков таким образом, чтобы их секторы с зубцами были расположены взаимно в шахматном порядке - в результате чего в нижней области упаковки две свободные полосы будут сварены ввиду отсутствия нахлеста между множествами надрезов, выполненных на этих свободных полосах; при этом свойство легкого открывания будет реализовано удовлетворительным образом за счет альтернативного использования одного или другого из двух множеств насечек.

Другой тип режущих устройств, описанных выше со ссылкой на разные выполнения изобретения, предпочтительно содержится в автономном режущем оборудовании, показанном на Фиг.19 и 20. Эта установка совершенно автономна и позволяет приготавливать заранее нарезанные рулоны пленки Р, используемые в упаковочных машинах любого известного вида, чтобы обеспечить очень высокую гибкость применения изобретения даже на уже действующих предприятиях. Очевидно, что нет каких бы то ни было препятствий для установки этого устройства с необходимой модификацией в специальной упаковочной машине для выполнения линий насечек во время разматывания еще не нарезанной пленки до того, как она будет разрезана поперечно для получения отрезков пленки для изготовления упаковки.

В установке по Фиг.19 и 20 пленка Р имеет двойную ширину для подачи в упаковочную машину с двойным путем, в которой пленка Р разделяется продольно по ее средней линии. В случае стандартной упаковки с 6 бутылками в каждой число линий, выполняемых на пленке, составляет две линии на каждую упаковку, и поэтому для пленки Р двойного размера количество этих линий - четыре. Поэтому установка имеет четыре режущих устройства D, установленных, с регулировкой, на общей поперечной штанге - Фиг.19. Опорная штанга устройств D неподвижная, и при этом отдельные режущие устройства подвижны в направлении, перпендикулярном самой опорной штанге и контр-валику С, установленному под ними - под воздействием соответствующих пневматических устройств для обеспечения давления (не показаны).

Пленка Р сматывается с подающей бобины А и перематывается на приемную бобину В, пройдя по ряду валиков М, включая, если требуется, два натяжных валика N, и, наконец, на контр-валик С. Контр-валик С, согласно приведенному выше подробному описанию, контактирует с режущими устройствами D и, в частности, с их режущими дисками 1. Для выполнения насечек бобина В приводится во вращение от своего приводного вала; и обычно электродвигатель, для упрощения, не имеет системы регулирования скорости, и поэтому перемотка пленки идет с постоянной угловой скоростью и, следовательно, с постоянной линейной скоростью, которая возрастает с увеличением диаметра В рулона. Благодаря описанным здесь отличающимся от уровня техники режущим устройствам, обеспечивающим постоянный контакт между перемещаемой пленкой Р и режущим инструментом, когда тот имеет либо кулачковый диск 3, либо опорное колесо 5, можно исключить взаимное проскальзывание между пленкой Р и режущими инструментами, тем самым обеспечивая высокую надежность работы оборудования. При необходимости можно сконструировать режущее оборудование постоянной скорости, но такое оборудование будет более сложным и более дорогим. Это можно осуществить, например, за счет привода с системой регулирования скорости для перемотки бобины В, которая будет регулироваться с помощью системы измерения скорости пленки, предусмотренной для валика С. Либо на пути пленки - предпочтительно непосредственно после контр-валика С - можно установить пару роликов, приводимых двигателем с постоянной скоростью, и снабдить привод бобины В инвертором, электронно регулирующим скорость ее вращения для регулируемой перемотки предварительно нарезанной пленки.

Хотя изобретение изложено выше со ссылкой на некоторые предпочтительные выполнения режущего устройства и упаковки, а также соответствующего способа изготовления, понятно, что объем изобретения не ограничивается этими выполнениями, но включает все другие возможные варианты, понятные специалисту в данной области, если они подпадают под признаки прилагаемой формулы изобретения.

Заявленная упаковка из термоусадочной пленки для бутылок способна разделяться на подгруппы или способна легко открываться, при этом в пленке путем нанесения насечки выполнены ряды насечек для обеспечения ее открывания в нужных зонах. Описаны ряды насечек, состоящие из двух или более линий выровненных насечек, параллельных и близких друг к другу, позволяющих обеспечить улучшенную направленность и меньшее усилие разрыва пленки. Изобретение также касается способа изготовления указанной упаковки и устройства для нанесения указанных рядов насечек в термоусадочной пленке. 6 н. и 13 з.п. ф-лы, 20 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 6105776 А, 22.08.2000 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 3062432 А, 06.11.1962 | |||

| US 6050058 A, 18.04.2000 | |||

| Устройство для перфорирования тонколистового материала | 1983 |

|

SU1159691A1 |

| УСТРОЙСТВО для ПЕРФОРАЦИИ ЛЕНТ | 0 |

|

SU196022A1 |

Авторы

Даты

2008-01-10—Публикация

2002-12-18—Подача