Предлагаемое изобретение относится к области передач с гибкой связью, а именно к цепным передачам с зубчатыми цепями с внешним зацеплением, и может быть использовано в приводах сельхозмашин, в машинах-автоматах пищевой промышленности, в кинематических цепях полиграфических машин и во всех механизмах, имеющих в своем составе цепную передачу.

Известны звездочки для зубчатых цепей следующих типов основных профилей: прямолинейный и выпуклый, выполняемых в соответствии с ГОСТ 13536-68 (до скорости 5 м/с), а также эвольвентный (при повышенных скоростях) (Готовцев А.А., Котенок И.П. Проектирование цепных передач. Справочник. М.: Машиностроение, 1982, с.168-172).

Эвольвентный профиль зубьев звездочек обеспечивает повышенную бесшумность и плавность работы зубчатых цепей при значительных скоростях V≥5 м/с [1].

Метод обкатки, используемый при нарезании эвольвентных звездочек для зубчатых цепей, обеспечивает их высокую точность. Но червячные фрезы, используемые при этом, должны иметь нестандартный профиль, который зависит от числа зубьев звездочек, что существенно удорожает производство.

Известны эвольвентные звездочки, нарезанные инструментом типа червячной фрезы (Пат. 2110374 РФ. Способ изготовления эвольвентных звездочек / Бережной С.Б., Остапенко О.И., Война А.А., Пунтус А.В. - БИ, 1998. - №13). Эвольвентная звездочка при этом представляет собой прямозубое эвольвентное зубчатое колесо с расширенной впадиной для размещения в ней ролика втулочно-роликовой цепи.

Авторами выведены зависимости, позволяющие определять значения радиальной и тангенциальной коррекций, являющихся параметрами настройки станка при нарезании эвольвентных звездочек. Но эти зависимости могут быть использованы только для втулочно-роликовых цепей и непригодны для зубчатых цепей.

Известны эвольвентные звездочки для зубчатых цепей, нарезанные стандартным режущим инструментом с исходным контуром по ГОСТ 13755-81 (Яковлев Б.В. Нарезание зубьев звездочек. М.: Машиностроитель, 1970, №12, с.26-27), но наружный диаметр червячной фрезы приходится при этом стачивать на величину (0,1...0,6)·m, а впадину зуба следует углублять на величину (0,05...0,3)·m для предотвращения подрезания зуба звездочки и срезания его головки, что имеет место особенно при нарезании звездочек с малым числом зубьев (z=20...32).

Технической задачей предлагаемого способа является нарезание эвольвентных звездочек для зубчатых цепей с внешним зацеплением с любым числом зубьев с использованием стандартного режущего инструмента - червячной фрезы, - без каких-либо модификаций в ее геометрии.

Поставленная задача решается предлагаемым способом изготовления звездочек с использованием стандартного режущего инструмента (червячной фрезы). Изготовление производят в два этапа с использованием радиального и тангенциального смещений. На первом этапе режущий инструмент врезается на глубину, равную высоте зуба стандартных звездочек h. При этом реализуется коэффициент радиального смещения х. На втором этапе заготовку поворачивают на расчетный угол ϕк, и процесс нарезания повторяется с удалением металла только с одной стороны зубьев.

Таким образом, решение задачи изготовления эвольвентных звездочек для зубчатых цепей на стандартном зубообрабатывающем оборудовании достигается тем, что настройка станков производится по выведенным авторами зависимостям для определения коэффициента радиального смещения х и дополнительного угла поворота заготовки ϕк.

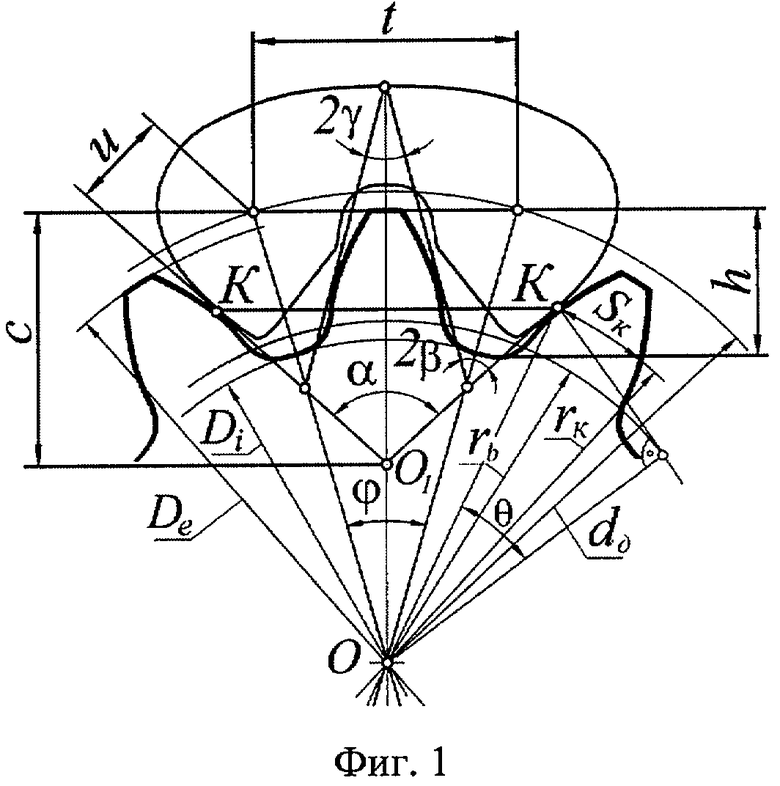

На фиг.1 представлено зацепление элемента зубчатой цепи с зубьями эвольвентной звездочки, на которой указаны геометрические параметры, необходимые для расчета параметров установки инструмента и заготовки при нарезании звездочки.

Ниже приводится порядок расчета параметров установки инструмента и заготовки при сохранении стандартных значений диаметров вершин и впадин звездочки.

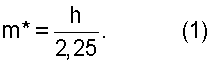

1. Определяют модуль инструмента из условия, что его врезание в заготовку происходит на всю его рабочую высоту, равную 2,25 m (фиг.1).

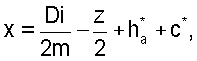

Предварительное значение модуля находят по зависимости

Величины m* затем округляются до стандартных значений m, сведенных в таблицу 1.

Таблица 1

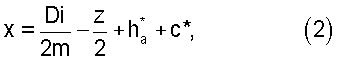

2. Определяют коэффициент радиального смещения инструмента х при его врезании в заготовку на величину, равную высоте зуба стандартной звездочки h

где Di - диаметр окружности впадин;

- коэффициент высоты головки;

- коэффициент высоты головки;

с*=0,25 - коэффициент радиального зазора.

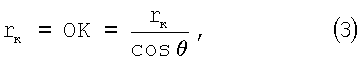

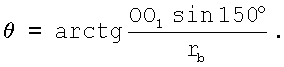

3. Определяют радиус rк точки контакта К звездочки с элементом звена цепи (фиг.1).

где rb=m·z·cosα - радиус основной окружности колеса.

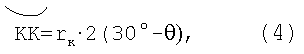

4. Дуговое номинальное расстояние между точками КК равно

Необходимая дуговая номинальная толщина зуба на радиусе rк равна

где  - шаг звездочки на радиусе rк.

- шаг звездочки на радиусе rк.

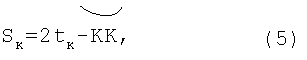

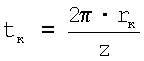

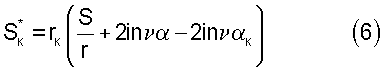

6. Толщина зуба S* после первой (радиальной) коррекции

где  - радиус делительный окружности колеса; inνα=0,014904;

- радиус делительный окружности колеса; inνα=0,014904;

- толщина зуба на делительной окружности;

- толщина зуба на делительной окружности;

7. Необходимое утонение зуба за счет тангенциальной коррекции на rк

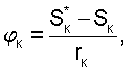

8. Угол поворота заготовки, соответствующий тангенциальной коррекции

Пользуясь зависимостями (2)...(8), предложенными авторами, можно рассчитать параметры х и ϕк установки инструмента и заготовки, знание которых необходимо для нарезания эвольвентных звездочек.

Пример конкретного применения.

Вычисления, проведенные в качестве примера для эвольвентной звездочки с z=20 и t=19,05 мм, дали такие результаты:

m=5,5 мм, х=-0,07, ϕк=2,060.

После первого этапа нарезания, при котором реализуется необходимая высота зуба звездочки h, инструмент отводится от заготовки, цепь обкатки станка выключается, и стол с заготовкой поворачивается на расчетный угол поворота ϕк.

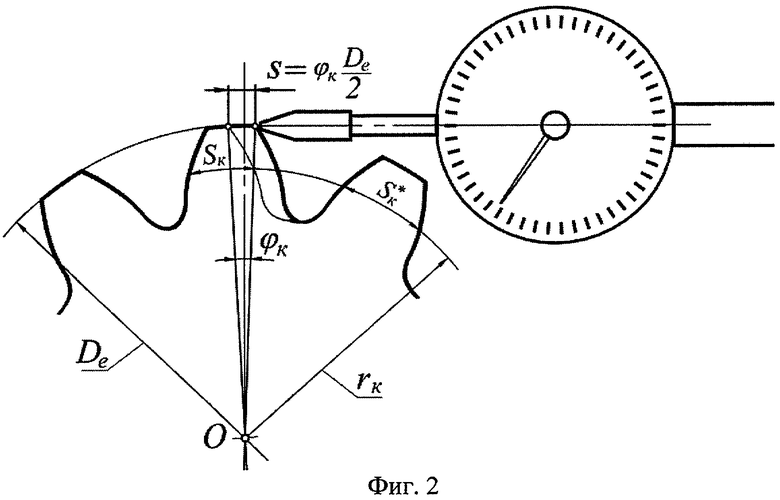

Ввиду малости угла ϕк его можно контролировать индикатором часового типа так, как это показано на фиг.2. Индикатор выставляется таким образом, чтобы его щуп касался боковой поверхности зубьев по окружности вершин Dе. Величина перемещения щупа будет равна

Затем щуп убирают, цепь обкатки станка снова включается, и нарезание повторяют с удалением металла только с одной стороны зубьев.

Предлагаемый способ изготовления эвольвентных звездочек предлагается внедрить на предприятиях, применяющих цепные передачи с зубчатыми цепями, расширяя их возможности за счет использования широко распространенного оборудования, режущего и мерительного инструмента, применяемого в производстве эвольвентных зубчатых колес с внешними зубьями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 1997 |

|

RU2110374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 2003 |

|

RU2243068C1 |

| КОМБИНИРОВАННАЯ СБОРНАЯ УПРОЧНЯЮЩАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2011 |

|

RU2457085C1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2457928C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НЕЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2364480C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОРРИГИРОВАННЫХ КОЛЕС | 1990 |

|

RU2051298C1 |

| Способ изготовления закаленных зубчатых колес | 1989 |

|

SU1678557A1 |

| ЧЕРВЯЧНАЯ ФРЕЗА ДЛЯ ЗУБОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ЧЕРВЯЧНЫХ КОЛЕС С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ ПОДАЧИ И ЗАБОРНОГО КОНУСА | 2009 |

|

RU2412027C1 |

Изобретение относится к области машиностроения, цепным передачам. Способ включает нарезание зубьев на заготовке стандартным режущим инструментом в виде червячной фрезы. Для расширения технологических возможностей стандартного режущего инструмента изготовление производят в два этапа с использованием радиального и тангенциального смещений, причем на первом этапе режущий инструмент врезается на глубину, равную высоте зуба стандартных звездочек, определяемую по известным зависимостям, при этом величину коэффициента радиального смещения инструмента х выбирают по приведенной формуле, а на втором этапе заготовку поворачивают на угол, величину которого определяют по приведенной формуле и повторяют процесс нарезания с удалением металла только с одной стороны зубьев, обеспечивая нужную ширину впадин. 2 ил., 1 табл.

Способ изготовления эвольвентных звездочек для зубчатых цепей, включающий нарезание зубьев на заготовке стандартным режущим инструментом в виде червячной фрезы, отличающийся тем, что изготовление производят в два этапа с использованием радиального и тангенциального смещений, причем на первом этапе режущий инструмент врезают на глубину, равную высоте зуба стандартных звездочек, при этом величину коэффициента радиального смещения инструмента х выбирают равной

где Di - диаметр окружности впадин стандартной звездочки, m - модуль червячной фрезы, z - число зубьев звездочки,  , с* - коэффициенты высоты

, с* - коэффициенты высоты

головки зуба и радиального зазора исходного производящего контура инструмента, а на втором этапе заготовку поворачивают на угол ϕк и повторяют процесс нарезания с удалением металла только с одной стороны зубьев, обеспечивая нужную ширину впадин, а угол поворота заготовки ϕк определяют по формуле

где  - толщина зуба после первого этапа, Sк - необходимая дуговая номинальная толщина зуба на радиусе rк, rк - радиус точки контакта К звездочки с элементом звена цепи.

- толщина зуба после первого этапа, Sк - необходимая дуговая номинальная толщина зуба на радиусе rк, rк - радиус точки контакта К звездочки с элементом звена цепи.

| ЯКОВЛЕВ Б.В | |||

| Нарезание зубьев звездочек | |||

| - Машиностроитель, 1970, №12, с.26, 27 | |||

| SU 3125524 A, 30.11.1971 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 1997 |

|

RU2110374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 2003 |

|

RU2243068C1 |

| US 5876159 A, 02.03.1999. | |||

Авторы

Даты

2008-01-20—Публикация

2006-04-20—Подача