Изобретение относится к области электротехники и электротехнологии, конкретнее к электроконтактной сварке, и может быть использовано в магистральных насосных агрегатах для трубопроводного транспорта нефти и газа.

Оно направлено на повышение износо- и задиростойкости при электротехнологическом производстве и восстановлении изношенных втулок и колец торцевых уплотнений магистральных насосных агрегатов газо-, нефте- и технологических трубопроводов путем исключения выгорания легирующих элементов защитной композиции и деструкции спеченных твердых сплавов.

Известен способ плазменного напыления порошковых материалов с целью создания тонких композиционных многослойных покрытий на основе-подложке, принятый нами в качестве аналога [1, стр.449]. С помощью этого способа возможно получение довольно «толстых» слоев на исходной детали.

Недостатком аналога является то, что при плазменной наплавке порошков наблюдается разрушение (деструкция) частиц спеченных твердых сплавов, в результате чего они теряют свои уникальные защитные свойства и снижается задиростойкость изделия.

В значительной степени этот недостаток преодолен в плазменно-импульсном способе упрочения деталей машин и механизмов, принятом нами в качестве прототипа [1, стр.491]. В соответствии с прототипом реализуют так называемое электроискровое легирование поверхности деталей, которое дает значительный эффект местного (точечного) свойства по сравнению с аналогом.

Недостатком прототипа является то, что наносимый слой имеет крайне малую толщину (70 мкм), а производительность способа в 70-100 раз меньше других, например плазменного, электронно-лучевого, детонационного, лазерного. В связи с этим его применение целесообразно для мелких деталей (несколько мм) и тонких слоев (до 70 мкм) с малыми нагрузками и малыми износами в процессе эксплуатации.

Задачей заявляемого изобретения является повышение задиро- и износостойкости поверхностного слоя колец и втулок большого размера (с диаметрами до 160 мм и защитными слоями 0,1-1,5 мм) торцевых уплотнений магистральных насосных агрегатов трубопроводного транспорта. Технический результат заключается в отсутствии деструкции частиц твердых сплавов, экономии дорогостоящих присадочных материалов при размещении частиц твердого сплава как в поверхностном слое детали (при этом материал детали выполняет функции матрицы), так и в любом матричном слое стальной матрицы.

Приведенный технический результат достигается за счет того, что в способе получения защитного композиционного износостойкого покрытия торцевых уплотнений насосов магистральных трубопроводов, включающем предварительный нагрев детали торцевого уплотнения до температуры фазовых превращений и электроконтактную приварку импульсами тока ленты из сплава быстрорежущей стали с напыленным на нее порошковым материалом из твердых сплавов, ленту располагают порошковым материалом к защищаемой поверхности детали, а приварку осуществляют в течение пяти циклов с интервалами времени 2-3 секунды с 10%-ным изменением величины импульса тока относительно начального его значения и 25%-ным изменением величины давления прижатия ленты к детали относительно начального его значения в каждом цикле, причем начальную величину импульса тока контактной сварки и начальную величину давления прижатия ленты к детали выбирают в зависимости от материала и толщины покрытия и детали.

Напыляют на ленту из сплава быстрорежущей стали Р9, или ее аналогов, смесь композиционных порошковых материалов с составом, учитывающим особенности тяжелой работы сопряжения торцевого уплотнения магистрального насосного агрегата трубопроводного транспорта - композицию карбида вольфрама или боридов, а также не металлов - оксидов корунда, искусственной алмазной крошки.

Формируют импульсы тока и величин давления прижатия покрытия к детали переменной величины в следующей последовательности операций и пропорций с tинт=2÷3 с:

1) 100% Iнач для усилия прижатия покрытия к изделию 100% Nнач;

2) 110% Iнач для усилия прижатия покрытия к изделию 125% Nнач;

3) 120% Iнач для усилия прижатия покрытия к изделию 150% Nнач;

4) 130% Iнач для усилия прижатия покрытия к изделию 175% Nнач;

5) 140% Iнач для усилия прижатия покрытия к изделию 200% Nнач;

tинт - время интервала для каждой операции в изложенной последовательности минимизируют для сохранения электротехнологического эффекта контактной приварки и структурных связей элементов напыленного порошка - ленты - материала изделия и лимитируют его максимум только исходя из быстродействия отработки вышеперечисленных операций регулирования 1-5 по току и величине давления прижатия ленты к изделию;

Существенным отличием заявляемого изобретения от известных способов нанесения защитных покрытий на изделие является то, что ни в одном из известных способов не достигается полное исключение деструкции частиц твердых сплавов, обеспечение необходимой по технологии эксплуатации торцевых уплотнений магистральных насосов толщины защитного слоя в пределах 0,1-1,5 мм с погрешностью до 20 мкм, а также полное использование (экономия) дорогих присадочных материалов, что приводит к удешевлению процесса нанесения защитного слоя при повышении ресурса работы упомянутых торцевых уплотнений магистральных насосов трубопроводов и сокращению сроков технического обслуживания и ремонта с повышением производительности нефте-, газо- и технологических трубопроводов.

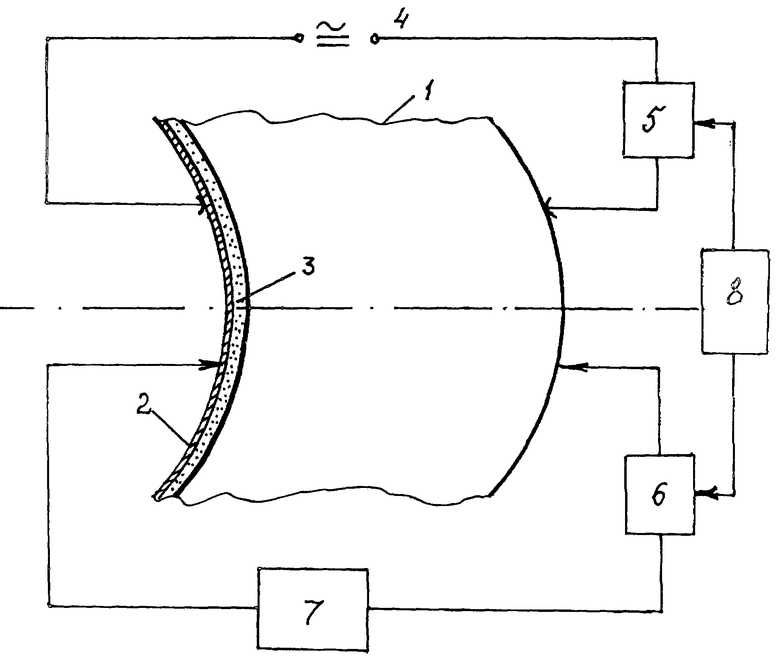

Заявляемый способ композиционной контактной приварки задироизносостойкого покрытия торцевых уплотнений магистральных насосных агрегатов поясняется чертежом, где

1 - изделие, например кольцо или втулка торцевого уплотнения, подогретая до температуры фазовых превращений,

2 - лента, например из сплава быстрорежущей стали Р9,

3 - напыление из смеси композиционных порошковых материалов, например карбида вольфрама или боридов, а также неметаллов - оксидов корунда, искусственной алмазной крошки,

4 - источник питания электроконтактной приварки,

5 - регулятор импульсов тока с 10%-ными ступенями,

6 - регулятор давления пресса с 25%-ными ступенями,

7 - пресс,

8 - задатчик временных интервалов импульсного регулирования.

Как можно увидеть из приведенного чертежа, назначение способа состоит в расположении привариваемой ленты с напыленным покрытием на поверхности предварительно подогретого до температуры фазовых превращений изделия, подвергающейся технологическому износу в процессе эксплуатации, той стороной, на которой располагается упомянутая напыленная композиция порошковых материалов, например карбида вольфрама или боридов, а также не металлов - оксидов карбида, искусственной алмазной крошки и др., и проведении контактной приварки изменяющимся по сравнению с начальным током, зависящим от свойств материалов детали и покрытия упомянутой ленты, к изделию при изменении начального усилия прижатия, также зависящим от свойств материала детали и покрытия в задаваемых интервалах времени регулирования тока и нажатия.

Пример реализации.

Композиционная контактная приварка к торцевому уплотнению 1 магистральных насосных агрегатов задироизносостойкого покрытия 2, 3 по заявляемому способу происходит следующим образом.

К предварительно нагретому до температуры фазовых превращений изделию 1, например аксиально-подвижной втулке торцевого уплотнения диаметром 158 мм, прикладывают ленту 2, например из сплава быстрорежущей стали Р9, толщиной 1 мм с предварительно напыленным композиционным покрытием 3 из карбида вольфрама толщиной 0,2 мм, стороной с упомянутым покрытием к изделию. Увеличивают ток от источника тока 4 с помощью регулятора 5 с 10%-ными ступенями в пропорции для получения различных плотностей тока, например, 3; 3,3; 3,6; 3,9; 4,2 и 4,5×106 А/м2 для регулируемых регулятором 6 с 25%-ными ступенями величин давления прижатия защитного слоя 2, 3 к изделию 1, создаваемого прессом 7 соответственно, например 20, 25, 30, 35 и 40 кГ/см2 в интервалах времени 2-3 с, задаваемых задатчиком 8 временных интервалов.

По окончании цикла из пяти интервалов по 2-3 сек с упомянутыми изменениями импульсов тока и усилий прижатия в соответствии, например, с величинами, указанными выше при контактной композиционной приварке защитного покрытия 2, 3 к аксиально-подвижной втулке 1 торцевого уплотнения магистрального насоса газо-, нефте- или технологического трубопровода, приведенную последовательность с изделием, напыленной лентой, величинами тока и величинами прижатия защитного слоя к изделию повторяют для следующего изделия.

Реализуемость патентуемого способа не вызывает сомнений, так как все применяемые операции с материальными объектами по ориентированию ленты с напылением относительно защищаемой поверхности изделия, заданию временных интервалов, 10%-ному ступенчатому регулированию электрического тока и 25%-ному ступенчатому изменению величин давлений, создаваемых прессом при прижиме защитного слоя к изделию практически выполнимы и не требуют принципиально новых научно-технических разработок.

Применение патентуемого способа повышает надежность и ресурс работы торцевых уплотнений магистральных насосов трубопроводов в 1,8 раза при снижении стоимости восстановительных работ, в том числе за счет экономии дорогостоящих композиционных порошковых материалов в 1,4 раза.

Список литературы

1. В.С.Чередниченко, А.С.Аньшаков, М.Г.Кузьмин. Плазменные электротехнологические установки // Новосибирск. - Изд-во НГТУ. - 2005. - 508 с. - (стр.449 - аналог, стр.491 - прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЗАТОР ПОЛОСТИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2006 |

|

RU2315224C1 |

| СПОСОБ ЗАЧИСТКИ ОТ ОТЛОЖЕНИЙ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ВЕРТИКАЛЬНЫХ СТАЛЬНЫХ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ НЕФТИ | 2006 |

|

RU2307976C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОЧИСТКИ ГАЗА | 2010 |

|

RU2425861C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ ЭЛЕКТРОДВИГАТЕЛЕЙ МАГИСТРАЛЬНЫХ НАСОСОВ НЕФТЕПЕРЕКАЧИВАЮЩЕЙ СТАНЦИИ МАГИСТРАЛЬНОГО НЕФТЕПРОВОДА (НПС МН) | 2004 |

|

RU2274943C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПРИ РАБОТЕ С ПЕРЕГРУЗКОЙ ЭЛЕКТРОДВИГАТЕЛЕЙ МАГИСТРАЛЬНЫХ НАСОСОВ НЕФТЕПЕРЕКАЧИВАЮЩЕЙ СТАНЦИИ МАГИСТРАЛЬНОГО НЕФТЕПРОВОДА (НПС МН) | 2004 |

|

RU2256100C1 |

| СПОСОБ КОМПОЗИЦИОННОГО УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ КОТЛОВ КОТЕЛЬНОЙ | 2003 |

|

RU2258182C2 |

| Способ упрочнения элементов турбомашины металломатричным композитом и установка для его осуществления | 2019 |

|

RU2724226C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2390578C2 |

Изобретение может быть использовано при производстве и восстановлении изношенных втулок и колец торцевых уплотнений в магистральных насосных агрегатах для трубопроводного транспорта нефти и газа. Детали торцевого уплотнения предварительно нагревают до температуры фазовых превращений и производят электроконтактную приварку импульсами тока ленты из сплава быстрорежущей стали с напыленным на нее порошковым материалом из твердых сплавов. Ленту располагают порошковым материалом к защищаемой поверхности детали, а приварку осуществляют в течение пяти циклов с интервалами времени 2-3 секунды с 10%-ным изменением величины импульса тока относительно начального его значения и 25%-ным изменением величины давления прижатия ленты к детали относительно начального его значения в каждом цикле. Начальную величину импульса тока контактной сварки и начальную величину давления прижатия ленты к детали выбирают в зависимости от материала и толщины покрытия и детали. Изобретение обеспечивает повышение задиро- и изностойкости поверхностного слоя колец и втулок большого размера (с диаметрами до 160 мм и защитными слоями 0,1-1,5 мм) при исключении деструкции частиц твердых сплавов. 1 ил.

Способ получения защитного композиционного износостойкого покрытия торцевых уплотнений насосов магистральных трубопроводов, включающий предварительный нагрев детали торцевого уплотнения до температуры фазовых превращений и электроконтактную приварку импульсами тока ленты из сплава быстрорежущей стали с напыленным на нее порошковым материалом из твердых сплавов, при этом ленту располагают порошковым материалом к защищаемой поверхности детали, а приварку осуществляют в течение пяти циклов с интервалами времени 2÷3 с с 10%-ным изменением величины импульса тока относительно начального его значения и 25%-ным изменением величины давления прижатия ленты к детали относительно начального его значения в каждом цикле, причем начальную величину импульса тока контактной сварки и начальную величину давления прижатия ленты к детали выбирают в зависимости от материала и толщины покрытия и детали.

| Способ упрочнения поверхностей | 1977 |

|

SU637227A1 |

| 1972 |

|

SU416196A1 | |

| Способ восстановления изношенных поверхностей металлических изделий | 1991 |

|

SU1808571A1 |

Авторы

Даты

2008-01-20—Публикация

2006-04-07—Подача