Изобретение относится к способам переработки метанола, применяющимся для получения жидких углеводородов и диметилового эфира. Такие жидкие углеводороды могут быть использованы в качестве высокооктановых компонентов бензинов Аи-92,95 с низким содержанием ароматики и содержанием бензола не выше 1%.

Известно, что селективность превращения метанола в ценные углеводороды и диметиловый эфир (ДМЭ) определяется свойствами катализатора. В настоящее время для конверсии метанола в жидкие углеводороды и ДМЭ используют каталитическую систему, содержащую 65% мас. цеолита типа пентасил H-ZSM-5, H-ZSM-11 или H-ZSM-4 и 35% мас. γ-Al2O3 [Proc. Int. Zeolite Conf, 6th. Meeting Date 1983, 316-324, 489-96: Guildford, UK. (English) 1984.

Известны также многочисленные патенты публикации, декларирующие условия превращения метанола в жидкие углеводороды. Их можно разделить на патенты, заявляющие о применении в предлагаемых катализаторах немодифицированных пентасилов (Патент США №3931349), и пентасилов, подвергнутых модифицированию как самой кристаллической структуры, например воздействием на цеолит термопаровой обработки (ТПО) при повышенной температуре 500-600°С, так и экранированием внешней поверхности кристаллов цеолита путем пропитки растворами различных веществ или отложениям таких веществ из газовой фазы (Патенты США №3894106А, 4392989 и РФ №2189858, 2226544).

Известны двухстадийные способы переработки метанола в стационарном, кипящем и движущемся слоем катализатора с получением жидких углеводородов (бензиновых фракций), патенты США №3928483, 4543435 и одностадийный способ переработки метанола с получением ДМЭ (патент СССР №841578). Более близким к изобретению является способ переработки метанола, раскрытый в патенте США №3928483, кл. С10G 37/06, представляющий собой двухстадийный процесс переработки метанола на катализаторах на основе цеолитов типа пентасилов ZSM-5, ZSM-11, ZSM-12 с целью получения ДМЭ и компонента высокооктанового бензина.

Недостаток указанного способа заключается в недостаточно высоком выходе целевых продуктов.

Технической задачей, на решение которой направленно изобретение, является повышение выхода получаемого продукта, повышение эксплуатационных свойств катализатора, а именно увеличение механической прочности гранул катализатора снижения, его степени дезактивации и увеличение количества регенерационных циклов не менее 5-10 при межрегенерационном пробеге не менее 350 часов.

Техническим результатом изобретения является повышение выхода ДМЭ и высокооктановых компонентов моторных топлив с низким содержанием ароматических углеводородов

Указанный технический результат достигается описываемым способом переработки метанола путем контактирования сырья по крайней мере в одну стадию, по крайней мере в одном реакторе с катализатором, содержащим цеолит типа пентасил и связующее, охлаждения полученных продуктов, конденсации и сепарации их с выделением углеводородных газов конверсии метанола, воды и целевых продуктов и рециркуляции охлажденных углеводородных газов конверсии метанола в по крайней мере один реактор, при котором используют катализатор, содержащий цеолит типа пентасил с соотношением SiO2/Al2O3, равным 25-100, с содержанием не более 0,2 мас.% оксида натрия, дополнительно содержащий оксид кремния и оксиды циркония при следующем соотношении компонентов, мас.%:

Предпочтительно охлажденный углеводородный газ направляют на рециркуляцию при соотношении от 1 до 10 моль газа на моль метанола.

Предпочтительно процесс проводят при температуре от 250-450°С и объемной скорости подачи сырья от 0,5 до 10 ч-1.

Предпочтительно также использовать катализатор с цеолитом типа пентасил, прошедшим предварительную подготовку, включающую обработку раствором гидроокиси натрия, отмывку цеолита от щелочи, катионный обмен с получением NH4-формы цеолита.

Перед использованием катализатор желательно обрабатывать паром или азотом, или их смесями при температуре 450-800°С.

Повышенная эффективность используемого катализатора объясняется, по-видимому, модифицированием кислотных свойств и каталитической активности цеолитного компонента при его специальной обработке, возможно, промотирующим эффектом наличия оксидов циркония, подобранного экспериментальным путем и его количественным содержанием в катализаторе, обеспечивающим увеличение механической прочности гранул и его способность к окислительной регенерации при высоком выходе получаемых продуктов при межрегенерационном пробеге не менее 350 часов.

Цеолиты, используемые в составе предлагаемого катализатора, представляют собой отечественные аналоги пентасилов ЦВМ, ЦВМШ (оба по ТУ 38.401528-85), ЦВН и ЦБК (по ТУ 38.102168-85), содержащие 0,2-0,5 мол.% Na2O и полученные прямым синтезом (ЦВН) или при обмене исходной Na-формы цеолита на H- или NH4-форму.

В качестве связующего компонента могут быть использованы синтетические алюмосиликаты, оксид алюминия.

Ниже приведены примеры получения используемых в предлагаемом способе катализаторов и примеры, подтверждающие эффективность способа с их использованием.

Пример 1. Смешивают 160 г гидроксида алюминия (ГAl) с потерей массы при прокаливании (пмпп) 75 мас.%, 20 мл раствора кремнезоля, содержащего 250 г двуокиси кремния в 1 л и натрий в пересчете на оксид 5 г/л и 20 мл водного раствора нитрата цирконила, концентрация которого в пересчете на диоксид циркония эквивалентна 250 г/л ZrO2, смесь перемешивают, вносят в нее 50 г безводного цеолита НЦВМ, имеющего кремнеалюминиевый модуль (КАМ 34). Смесь упаривают при перемешивании, экструдируют и режут в форме цилиндрических гранул 3·3 мм. Гранулы сушат 4-6 часов при температуре 80-110°С, прокаливают 6-8 часов при максимальной температуре 550°С. Получают катализатор состава, мас.%:

Пример 2. Смешивают 240 г ГAl с ингредиентами по примеру 1, беря навеску цеолита 30 г. Проводят все операции, которые были в примере 1, и получают катализатор состава, мас.%:

Пример 3. Выполняют все операции по условиям примера 1, но берут 280 г ГAl и 20 г цеолита. После всех операций получают катализатор следующего состава, мас.%:

Пример 4. Выполняют все операции по примеру 1, но ГAl берут 120 г и цеолита 60 г. После проведения всех операций получают катализатор состава, мас.%:

Пример 5. 80 г ГAl и 70 г цеолита формуют с остальными ингредиентами в условиях примера 1. Получают катализатор следующего состава, мас.%:

Пример 6. 160 г ГAl и 50 г безводного цеолита НЦВМ с КАМ 18 формуют в условиях примера 1. Готовый катализатор имеет следующий состав, мас.%:

Пример 7. В условиях примера 1 смешивают 160 г ГAl и 50 г безводного цеолита НЦВМ с КАМ 72. Готовый катализатор имеет следующий, состав мас.%:

Пример 12. 144 г ГAl смешивают с 28 мл кремнезоля по примеру 1, прибавляют 28 мл раствора нитрата цирконила или 15,18 г дигидрата нитрата цирконила. К перемешанной массе прибавляют 50 г безводного цеолита с КАМ 34. После всех операций получают катализатор состава, мас.%:

Пример 13. Выполняют все операции примера 12, но вместо кремнезоля прибавляют 20 мл тетраэтоксисилана. Получают катализатор того же состава, что дан в примере 12.

Пример 14. 140 г ГAl смешивают с 40 мл кремнезоля, с 50 г безводного цеолита с КАМ 34 и 25 мл раствора нитратов цирконила. После проведения всех операций по примеру 1 получают катализатор следующего состава:

Пример 15. Катализатор формуют в условиях примера 14, но навеска ГAl составляет 120 г, а кремнезоля берут 60 мл. Катализатор имеет состав, мас.%:

Пример 16. 192 г ГAl смешивают с 4 мл раствора кремнезоля и 4 мл раствора цирконила, прибавляют 50 г цеолита ЦВМ, как в примере 1. После проведения стандарных операций получают катализатор состава, мас.%:

Образцы катализаторов были испытаны в реакции дегидратации метанола в диметиловый эфир и с получением жидких углеводородов (бензиновых фракций) на проточной установке с загрузкой катализатора 20-50 см3, также на установке с рециркуляцией углеводородных газов. Ниже приведены результаты испытаний.

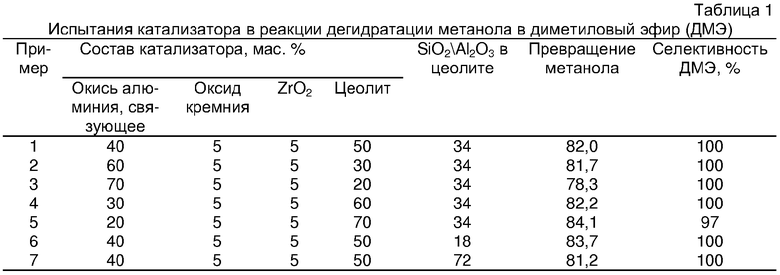

В табл.1 приведены результаты дегидратации метанола в ДМЭ на катализаторах с разным содержанием цеолита и разным молярным соотношением SiO2/Al2O3 в цеолите при 280°С, давлении 2 МПа, объемной скорости по метанолу 1 ч-1 и продолжительности испытаний 48 ч.

Из табл.1 видно, что высокой активностью, обеспечивающей превращение метанола, близкое к равновесному, обладают образцы катализатора, содержащие в своем составе 30-60 мас.% цеолита. При более низком содержании цеолита в катализаторе (пример 3) степень превращения метанола снижается, при более высоком (пример 5) в продуктах реакции появляются следы углеводородов и снижается селективность процесса по диметиловому эфиру.

Изменение соотношения SiO2/Al2O3 в широких пределах /18-72/ не оказывает заметного влияния на активность и селективность катализатора.

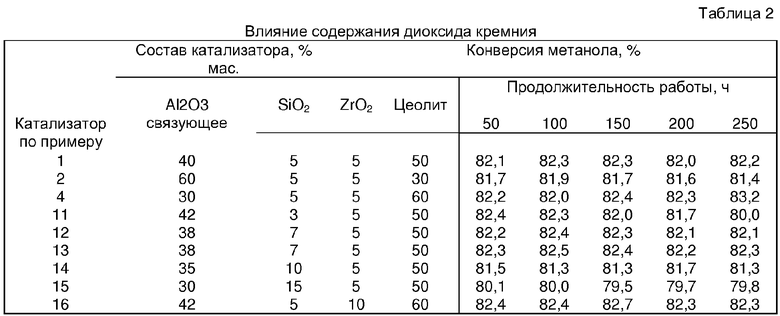

В табл.2 приведены результаты опытов по дегидратации метанола в диметиловый эфир на катализаторах с разным содержанием оксида кремния. Условия опытов: температура 280°С, давление 2 МПа, объемная скорость по метанолу 1 ч-1, продолжительность 250 ч.

Из таблицы 2 видно, что высокой активностью и стабильностью обладают катализаторы, содержащие 5-10 мас.%. SiO2, при низком содержании SiO2 (пример 2) снижается стабильность катализатора, о чем свидетельствует снижение конверсии метанола после 250 ч. При более высоком содержании (пример 15) снижается активность катализатора конверсии метанола (79,5-80%), что является, по-видимому, результатом блокирования оксидом кремния входных окон цеолита.

В табл.3 приведены результаты дегидратации метанола на катализаторе по примеру 1 в интервале температур 280-350°С и объемной скорости по жидкому метанолу 1-5 ч-1. Опыты проводились при давлении 2 МПа, продолжительность опытов 48 часов.

Из табл.3 видно, что катализатор по настоящему изобретению обладает высокой активностью. При объемной скорости I ч-1 катализатор обеспечивает превращение метанола, близкое к равновесному уже при 280°С, при объемной скорости 2 ч-1 для обеспечения того же превращения необходим подъем температуры до 300°С и при объемной скорости 5 ч-1 - до 350°С. Однако дальнейший подъем объемной скорости и температуры не желателен, т.к. уже при 350°С в продуктах реакций появляются следы углеводородов, что может привести к закоксовыванию катализатора.

В табл.4 приведены результаты длительных опытов по дегидратации метанола на катализаторах, приготовленных по примерам 1 и 14 настоящего изобретения. Опыты проводились в условиях: температура 280°С, давление 2 МПа, объемная скорость по метанолу 1 ч-1.

Как видно из табл.4, образцы катализатора по настоящему изобретению обладают высокой активностью, которая не снижается после 1000 ч работы. Выгруженные катализаторы содержали незначительные количества кокса, что свидетельствует о потенциальной возможности более длительной их эксплуатации.

Примеры 17-18.

Проводят переработку метанола путем его контактирования в две стадии, в двух реакторах с катализатором вышеуказанного состава, охлаждение полученных продуктов, конденсацию и сепарацию их с выделением углеводородных газов конверсии метанола, воды и целевых продуктов и рециркуляцию охлажденных углеводородных газов конверсии метанола в оба реактора.

Пример 17. Используют катализатор, полученный по примеру 1. Процесс проводят в первом реакторе при давлении 2,0 МПа, температуре 360°С, обьемной скорости подачи сырья 6,0 ч-1 и рециркуляции углеводородных газов 6 молей газов на 1 моль метанола, во втором реакторе процесс проводят при том же давлении, температуре 370°С, объемной скорости подачи сырья 2,0 ч-1 и рециркуляции углеводородных газов 9,0 молей газа на 1 моль метанола. В результате получают 77,3 мас.% жидких углеводородов выше C5, что значительно выше аналога (патент США №3928483), выход жидких углеводородов выше С5 составляет 58,19% мас.

В таблице 5 приведены результаты испытаний катализаторов по двухстадийной схеме, как видно из результатов катализаторы обладают высокой селективностью по выходам жидких продуктов, даже после пятой регенерации, причем время работы катализатора до регенерации составляло свыше 600 ч.

Пример 18. Используют катализатор по примеру 1. Процесс проводят в одном реакторе при давлении 2,0 МПа, температуре 340°С, объемной скорости подачи сырья 6,0 ч-1 с рециркуляцией непревращенного метанола при конверсии метанола в ДМЭ не ниже 80 мас.% свыше 1000 ч до регенерации катализатора по сравнению с аналогом (патент СССР №841578), где время работы катализатора до регенерации не превышало 500 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100075C1 |

| ГЕТЕРОГЕННЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ РЯДА БЕНЗОЛА ИЗ МЕТАНОЛА И СПОСОБ ПЕРЕРАБОТКИ МЕТАНОЛА | 2012 |

|

RU2477656C1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА-АЛКИЛАТА | 2007 |

|

RU2384366C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С НИЗКИМ СОДЕРЖАНИЕМ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2010 |

|

RU2442650C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ЕГО ПРИСУТСТВИИ | 2006 |

|

RU2323777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2010 |

|

RU2442767C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2445158C2 |

| КАТАЛИЗАТОР И СПОСОБ АРОМАТИЗАЦИИ С-С ГАЗОВ, ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ АЛИФАТИЧЕСКИХ СПИРТОВ, А ТАКЖЕ ИХ СМЕСЕЙ | 2014 |

|

RU2544017C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА-АЛКИЛАТА | 2005 |

|

RU2313391C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2446135C1 |

Изобретение относится к способу переработки метанола в диметиловый эфир и жидкие углеводороды, при этом последние используют в качестве высокооктановых компонентов бензинов Аи-92,95. Способ включает контактирование сырья, по крайней мере, в одну стадию, по крайней мере, в одном реакторе с катализатором, содержащим цеолит типа пентасил и связующее, охлаждение полученных продуктов, конденсацию и сепарацию их с выделением углеводородных газов конверсии метанола, воды и целевых продуктов и рециркуляцию охлажденных углеводородных газов конверсии метанола в, по крайней мере, один реактор. При этом используют катализатор, содержащий цеолит типа пентасил с молярным соотношением SiO2/Al2O3, равным 25-100, с содержанием не более 0,2 мас.% оксида натрия, дополнительно содержащий диоксид кремния и оксид циркония при следующем соотношении компонентов, мас.%: диоксид кремния 1,0-15,0; оксид циркония 1,0-5,0; цеолит 20-70; связующее - остальное. Способ позволяет повысить выход получаемых продуктов и эксплуатационные свойства катализатора. 3 з.п. ф-лы, 5 табл.

| Способ непрерывного получения диметилового эфира | 1987 |

|

SU1602392A3 |

| SU 1452070 A1, 27.10.1996 | |||

| US 6740783 B1, 25.05.2004 | |||

| US 4072733 A, 07.02.1978 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2008-01-20—Публикация

2006-06-19—Подача