10

15

20

25

31602392

Изобретение относится к химической технологии, в частности к каталитической дегидрататгии метанола с получением высокочистого диметилово- го эфира без запаха,- пригодного для использования в качестве распылительного средства дпя аэрозолей косметического и бытового назначения.

Целью изобретения является повышение качества диметилового эЛира.

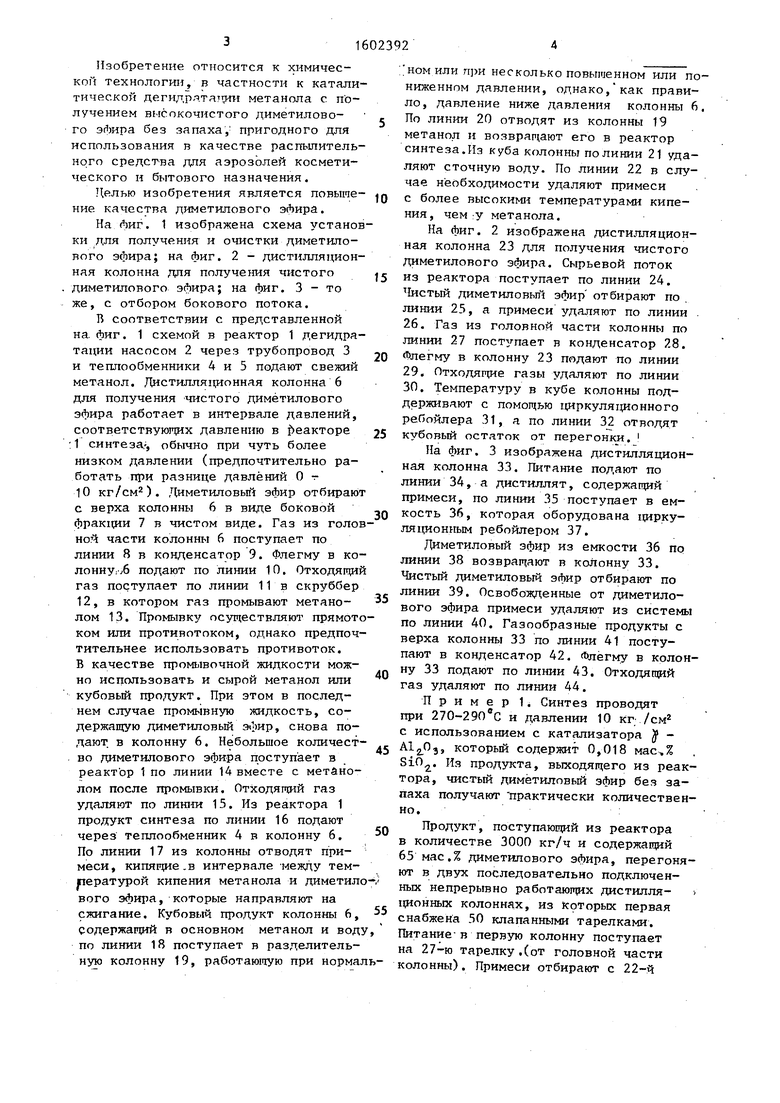

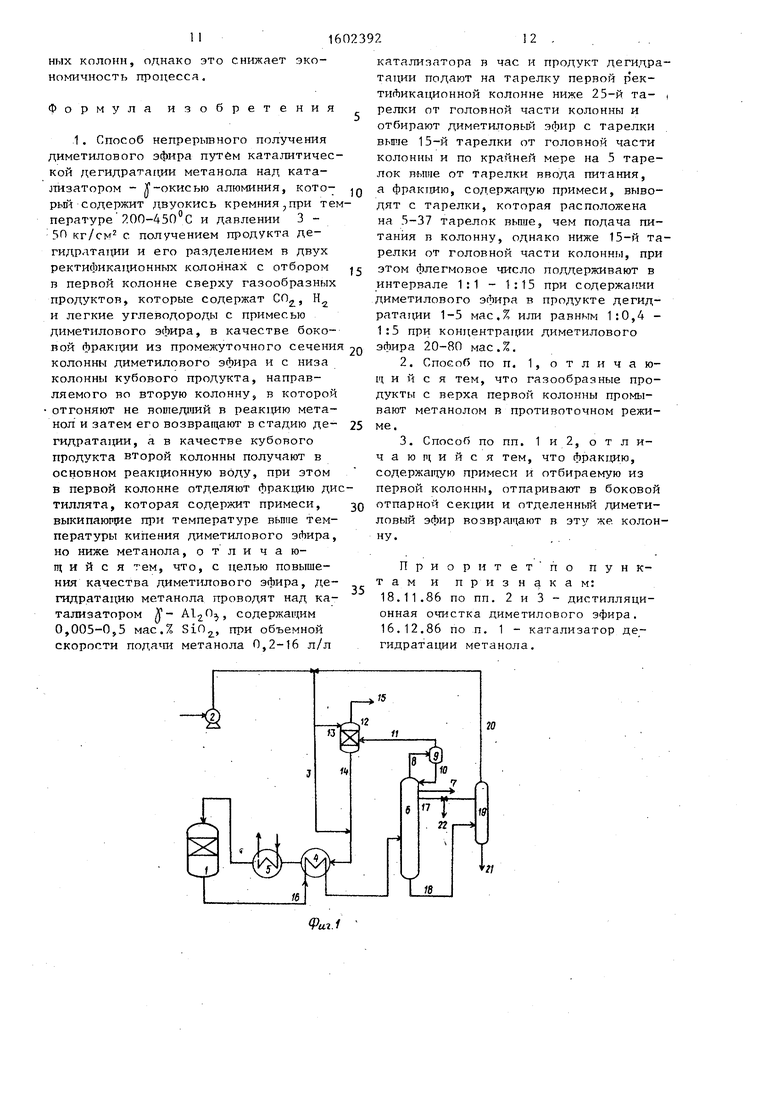

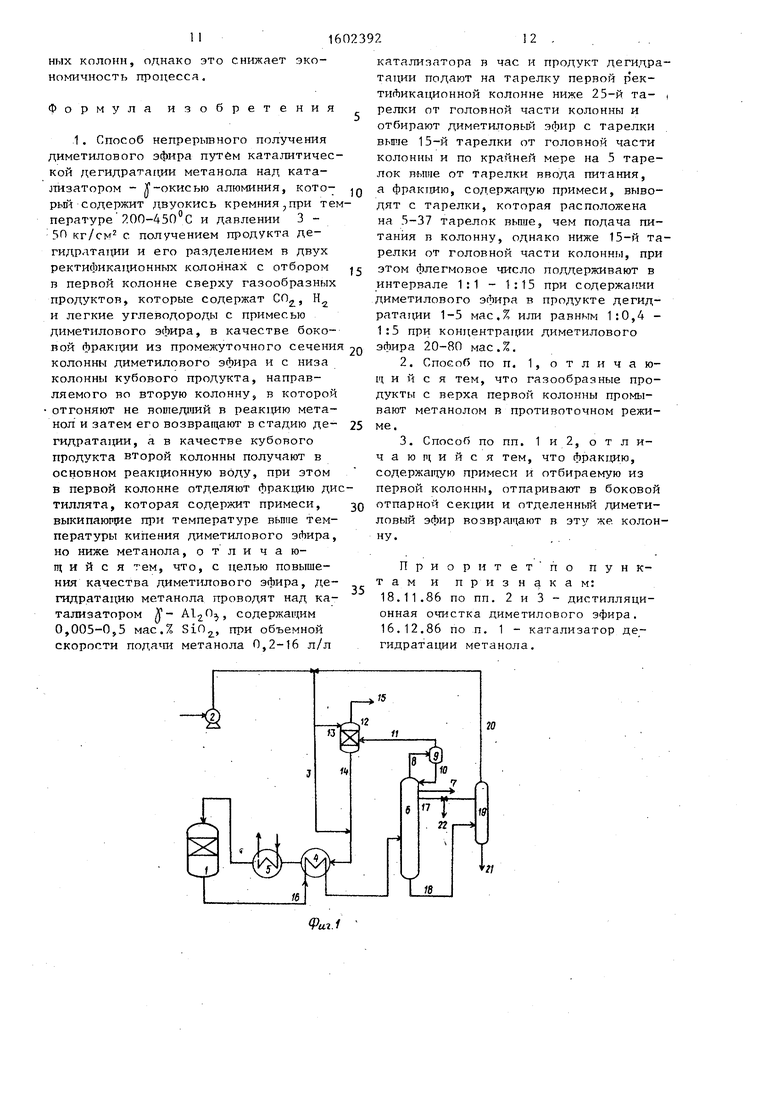

На Лиг. 1 изображена схема установки для получения и очистки диметилового эфира; на фиг. 2 - дистилляцион- ная колонна для получения чистого . диметилового эфира; на фиг. 3 - то же, с отбором бокового потока.

В соответствии с представленной на фиг. 1 схемой в реактор 1 дегидратации насосом 2 через трубопровод 3 и теплообменники 4 и 5 подают свежий метанол. Дистилляционная колонна 6 для получения чистого диметилового эфира работает в интервале давлений, соответствуюгщх давлению в )еакторе : 1 синтеза/, обычно при чуть более низком давлении (предпочтительно работать при разнице давлений О т- 10 кг/см). Лиметиловьй эфир отбирают с верха колонны 6 в виде боковой фракции 7 в чистом виде. Газ из голов- ной части колонны 6 поступает по линии 8 в конденсатор 9. Флегму в ко- лонну: 6 подают по линии 10. Отходящий газ поступает по линии 11 в скруббер 12, в котором газ промывают метанолом 13. Промывку осуществляют прямотоком или противотоком, однако предпочтительнее использовать противоток. В качестве промывочной жидкости можно использовать и сырой метанол или кубовый продукт. При этом в последнем случае промывную жидкость, содержащую диметиловый Э11)ир, снова подают, в колонну 6. Небольшое количест- . во диметилового эфира поступает в реактор 1 по линии 14 вместе с метйно- лом после промывки. Отходящий газ удаляют по линии 15. Из реактора 1 продукт синтеза по линии 16 подают через теплообменник 4 в колонну 6. По линии 17 из колонны отводят примеси, кипящие.в интервале между температурой кипения метанола и диметило-, вого эфира, которые направляют на сжигание. Кубовый продукт колонны 6, содержащий в основном метанол и воду, по линии 18 поступает в разделитель. ном или при несколько повышенном ил ниженном давлении, однако, как пр ло, давление ниже давления колон По линии 20 отводят из колонны 19 метанол и возвращают его в реактор синтеза. Из куба колонны по линии 21 ляют сточную воду. По линии 22 в с чае необходимости удаляют примеси с более высокими температурами кип ния, чем :у метанола.

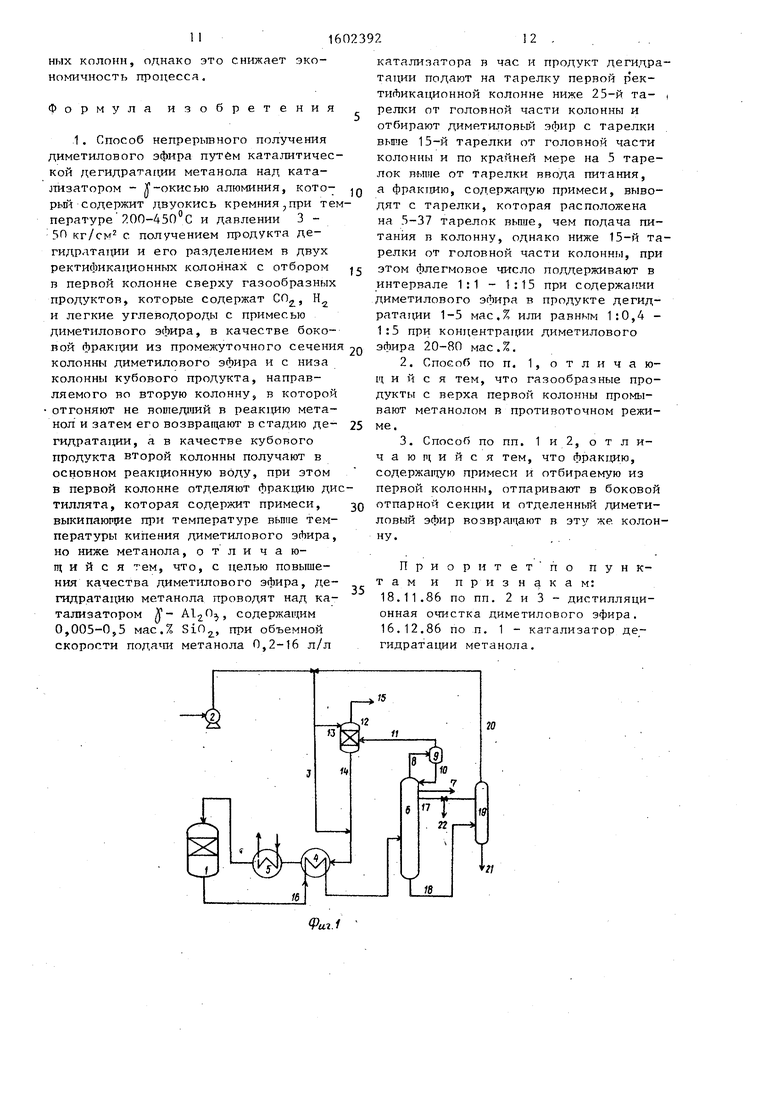

На фиг. 2 изображена дистилляци ная колонна 23 для получения чисто диметилового эфира. Сырьевой поток из реактора поступает по линии 24. Ьнстый диметиловьщ эфир отбирают п линии 25, а примеси удаляют по лин 26. Газ из головной части колонны линии 27 поступает в конденсатор 2 Флегму в колонну 23 подают по лини

29.Отходящие газы удаляют по лини

30.Температуру в кубе колонны под держивают с помощью 1Щркуля1:;ионног ребойлера 31, а по линии 32 отводя кубовый остаток от перегонки.

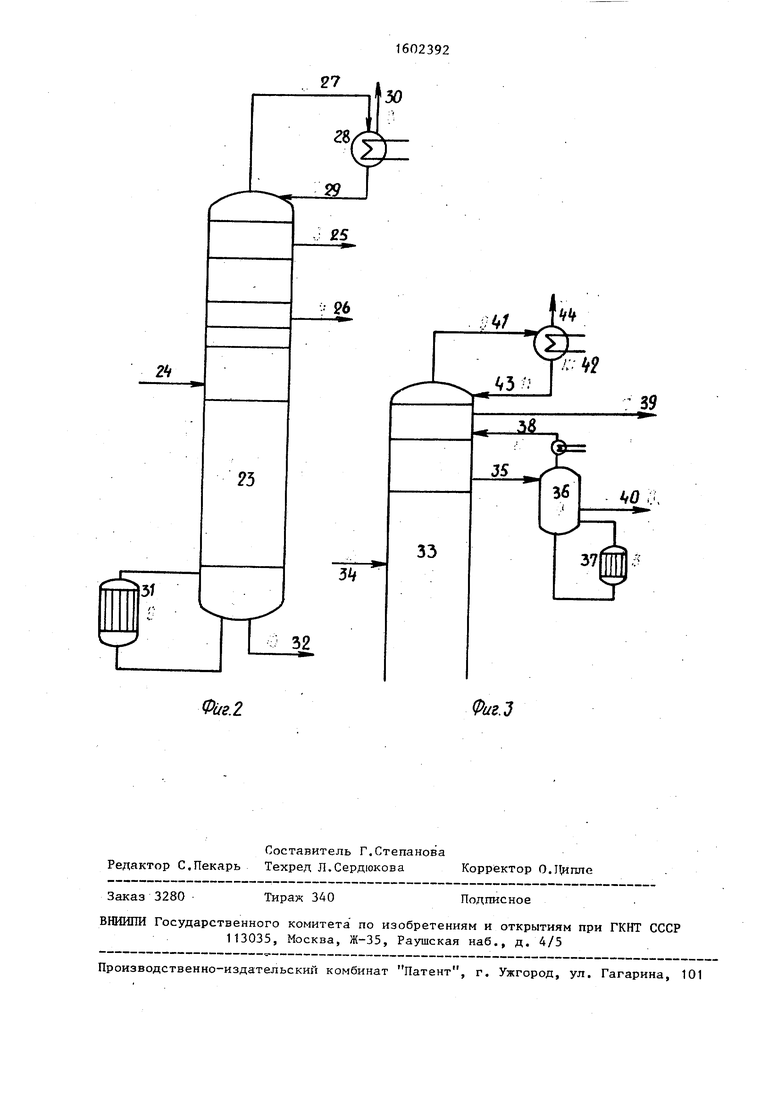

На фиг. 3 изображена дистилляци ная колонна 33. Питание подают по линии 34, а дистиллят, содержащий примеси, по линии 35 поступает в е кость 36, которая оборудована цирк ляционным ребойлером 37.

Лиметиловый эфир из емкости 36 линии 38 возвращают в колонну 33. Чистый диметиловый эфир отбирают п

JJ линии 39. Освобожденные от диметил вого эфира примеси удаляют из сист по линии 40. Газообразные продукты верха колонны 33 по линии 41 посту пают в конденсатор 42. легму в кол ну 33 подают по линии 43. Отходящий газ удаляют по линии 44.

Пример 1. Синтез проводят при 270-290 с и давлении 10 кг /см с использованием с катализатора J 45 ,, которьй содержит 0,018 мае Л SiO. Из продукта, выходящего из ре тора, чистый диметиловый эфир без з паха получают практически количеств но.

Продукт, поступающий из реактора в количестве 3000 кг/ч и содержащий 65 мае.% диметипового эфира, перего ют в двух последовательно подключен ных непрерывно работающих дистилля- ционных колоннах, из Которых первая снабжена 50 клапанными тарелками.

30

40

50

Питание-в первую колонну поступает

.-. 27-ю тарелку .(от головной части

нуто колонну 19, работающую при нормаль- колонны). Примеси отбирают с 22-й

0

5

0

5

. ном или при несколько повышенном или пониженном давлении, однако, как правило, давление ниже давления колонны 6. По линии 20 отводят из колонны 19 метанол и возвращают его в реактор синтеза. Из куба колонны по линии 21 удаляют сточную воду. По линии 22 в случае необходимости удаляют примеси с более высокими температурами кипения, чем :у метанола.

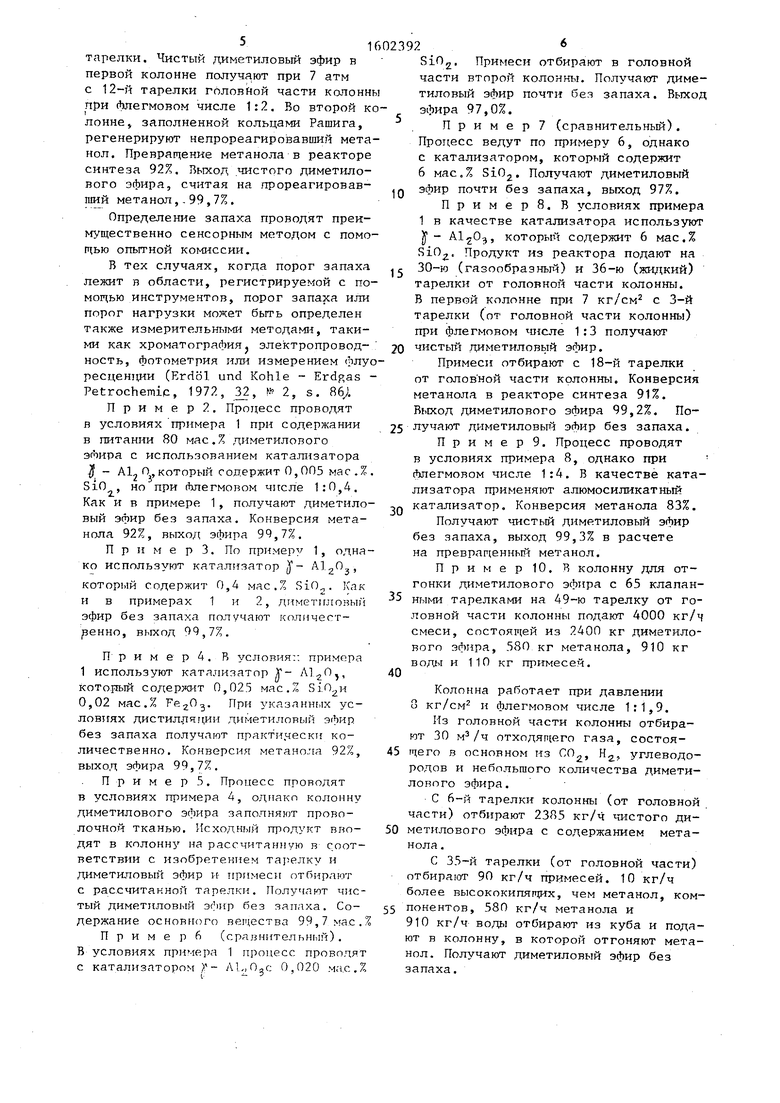

На фиг. 2 изображена дистилляцион- ная колонна 23 для получения чистого диметилового эфира. Сырьевой поток из реактора поступает по линии 24. Ьнстый диметиловьщ эфир отбирают по линии 25, а примеси удаляют по линии 26. Газ из головной части колонны по линии 27 поступает в конденсатор 28. Флегму в колонну 23 подают по линии

29.Отходящие газы удаляют по линии

30.Температуру в кубе колонны поддерживают с помощью 1Щркуля1:;ионного ребойлера 31, а по линии 32 отводят кубовый остаток от перегонки.

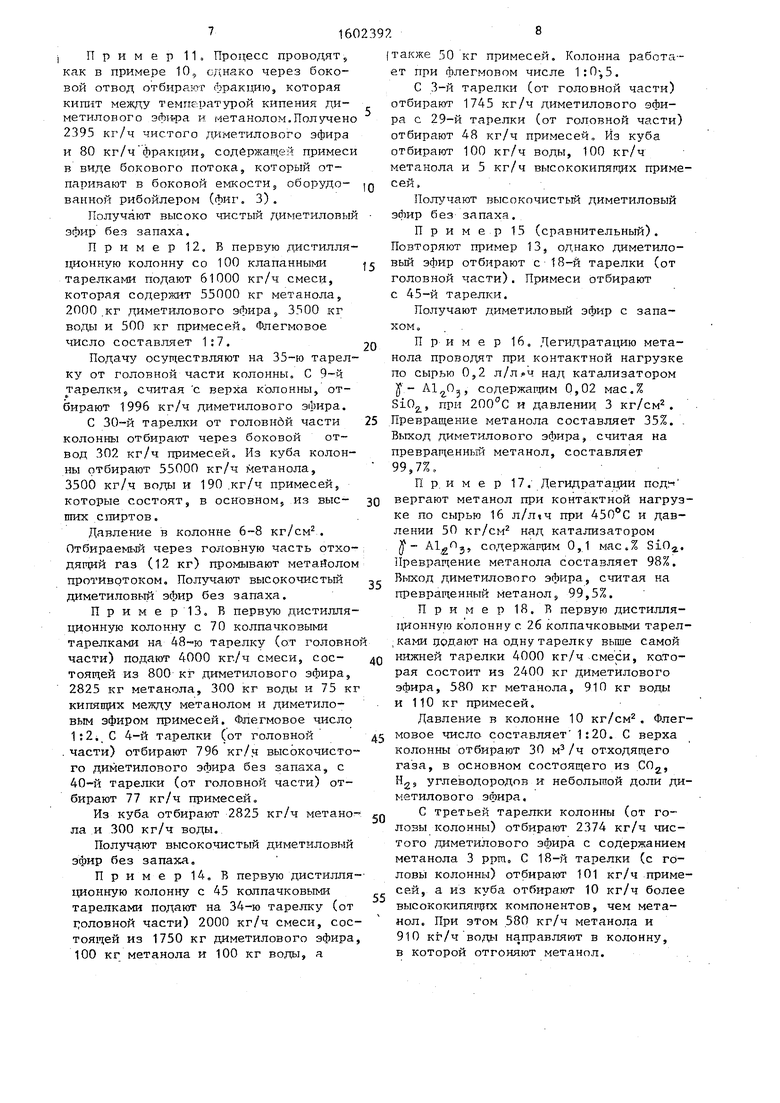

На фиг. 3 изображена дистилляцион- ная колонна 33. Питание подают по линии 34, а дистиллят, содержащий примеси, по линии 35 поступает в емкость 36, которая оборудована циркуляционным ребойлером 37.

Лиметиловый эфир из емкости 36 по линии 38 возвращают в колонну 33. Чистый диметиловый эфир отбирают по

J линии 39. Освобожденные от диметилового эфира примеси удаляют из системы по линии 40. Газообразные продукты с верха колонны 33 по линии 41 поступают в конденсатор 42. легму в колонну 33 подают по линии 43. Отходящий газ удаляют по линии 44.

Пример 1. Синтез проводят при 270-290 с и давлении 10 кг /см с использованием с катализатора J 5 ,, которьй содержит 0,018 мае Л SiO. Из продукта, выходящего из реактора, чистый диметиловый эфир без запаха получают практически количественно.

Продукт, поступающий из реактора в количестве 3000 кг/ч и содержащий 65 мае.% диметипового эфира, перегоняют в двух последовательно подключенных непрерывно работающих дистилля- ционных колоннах, из Которых первая снабжена 50 клапанными тарелками.

0

0

0

1

тарелки. Чистый диметиловый эфир в первой колонне получают при 7 атм с 12-й тарелки головйой части колонн при флегмовом числе 1:2. Во второй клонне, заполненной кольцами Рашига, регенерируют непрореагировавший метанол. Превращение метанола в реакторе синтеза 92%. Пыход чистого диметило- вого эфира, считая на прореагировавший метанол,.99,7%.

Определение запаха проводят преимущественно сенсорным методом с помощью опытной комиссии.

В тех случаях, когда порог запаха лежит в области, регистрируемой с помощью инструментов, порог запаха или порог нагрузки может быть определен также измерительными мeтoдaмIi, такими как хроматографияJ электропровод- ность, фотометрия или измерением флуресценции (Rrdol und Kohle - Erdgas Petrochemip, 1972, 32, № 2, s. 86J.

Л p и M e p 2. Процесс проводят в условиях примера 1 при содержании в питании 80 мас.% диметилового эфира с использованием катализатора - Alj О который содержит 0,005 мас.% SiO , но при Алегмовом числе 1:0,4. Как и в примере 1, получают диметиловый эфир без запаха. Конверсия метанола 92%, выход эфира 99,7%.

П р и м е р 3. По примеру 1, однако используют катализатор J- ,

который содержит 0,4 мас.% SiO. Как и в примерах 1 и 2, диметиловый эфир без запаха получают количест- ренно, выход 99,7%.

П р и м е р 4. В условия:; примера 1 используют катализатор V- , кото.рый содержз-iT 0,025 мас.% Si. 0,02 мас.% Fe20. При указанных ус- ЛОВ1ГЯХ дистилляг1;ии диметиловый эфир без запаха получают практ и.чески количественно. Конверсия метанола 92%, выход эфира 99,7%.

Приме р 5. Процесс проводят в условиях примера 4, однако колонну диметилового эфира заполняют проволочной тканью. Исходный продукт вводят в кплоннз на рассчитанную в с.оот- ветствии с изобретением и диметиловый эфир и- примеси отбирают с рассчитанной тарелки. Получают чистый диметиловый эфир без запаха. Содержание основного вегцества 99,7 мас.%

П р и м е р 6 (сравнительный). В условиях при.1ера 1 гтронесс проводят с катализатором.) - 0,020 ма.с.%

2392

SiOg, Примеси отбирают в головной части второй колонны. Получают диметиловый эфир почти без запаха. Выход эфира 97,0%.

П р и м е р 7 (сравнительный). Процесс ведут по примеру 6, однако с катализатором, который содержит 6 мас,% SiOj. Получают диметиловый д эфир почти без запаха, выход 97%.

Примерз. В условиях примера 1 в качестве катализатора используют У- ,, которыгЧ содержит 6 мас.% Si02. Продукт из реактора подают на j 30-ю (газообразный) и 36-ю (жидкий) тарелки от головной части колонны. В первой колонне при 7 кг/см с 3-й тарелки (от головной части колонны) при флегмовом шсле 1:3 получают 20 чистьЛ диметиловый эфир.

Примеси отбирают с 18-й тарелки от голов ной части колонны. Конверсия метанола в реакторе синтеза 91%. Выход диметилового эфира 99,2%. По- 25 лучают диметиловьт эфир без запаха.

П р и м е р 9. Процесс проводят в условиях примера В, однако при флегмовом числе 1:4. В качестве катализатора применяют алюмосиликатffi rtf OQ катализатор. Конверсия метанола 83%.

Получают чистый диметиловьш эфир без запаха, выход 99,3% в расчете на превращенньй метанол.

Пример 10. R колонну для отгонки диметилового эфира с 65 клапан- 35 ными тарелками на 49-ю тарелку от головной части колонны подают 4000 кг/ч смеси, состояр|;ей из 2400 кг диметилового эфира, 580 кг метанола, 910 кг

воды и 110 кг примесей. 40

Колонна работает при давлении о кг/см и флегмовом числе 1:1,9.

Из головной части колонны отбирают 30 отходящего газа, состоя- 5 щего в основном из СО,, Н. углеводородов и небольшого количества диметилового эфира.

С 6-й тарелки колонны (от головной части) отбирают 2385 кг/ч чистого ди- 0 метилового эфира с содержанием метанола .

С 33-й тарелки (от головной части) отбирают 90 кг/ч примесей. 10 кг/ч более высококипяп;их, чем метанол, ком- 5 понентов, 580 кг/ч метанола и

910 кг/ч воды отбирают из куба и подают в колонну, в которой отгоняют метанол. Получают диметиловый эфир без запаха.

П p и м e p 11. Процесс проводят, ак в примере 10, однако через бокоой отвод отбирают фракидю, которая игпат между температурой кипения ди- етилового и метанолом.Получено 2395 кг/ч чистого диметилового эфира 80 кг/ч фрактщи, содержащей примеси в виде бокового потока, который отпаривают в боковой емкости, оборудованной рибойлером (фиг. 3).

Получают высоко чистый диметиловый эфир без запаха.

Пример 12. В первую дистилля- ционнуго колонну со 100 клапанными тарелками подают 61000 кг/ч смеси, которая содержит 55000 кг метанола, 2000 .кг диметнлового эфира 3500 кг воды и 500 кг примесей, Флегмовое число составляет 1:7.

Подачу осуществляют на 35-ю тарелку от головной части колонны. С 9--й тарелки5 считая с верха колонны, отирают 1996 кг/ч диметилового эфира. С 30-й тарелки от головнбй части олонны отбирают через боковой отвод 302 кг/ч примесей. Из куба колонны отбирают 55000 кг/ч метанола, 3500 кг/ч воды и 190.кг/ч примесей, которые состоят, в основноМ} из высших спиртов.

Давление в колонне кг/см. Отбираемый через головную часть отходящий газ (12 кг) промывают метайолом противотоком. Получают высокочистый диметиловый эфир без запаха.

Приме р13, В первую дистилля- ционную колонну с 70 колпачковыми тарелками ня тарелку (о:т головной части) подают 4000 кг./ч смеси, состоящей из 800 кг диметилового эфира, 2825 кг метанола, 300 кг воды и 75 кг кипящих между метанолом и диметило- вым эфиром примесей. Флегмовое число 1:2.С 4-й тарелки (от головной части) отбирают 796 кг/;ч высокочистого диметилового эфира без запаха, с 40-й тарелки (от головной части) отбирают 77 кг/ч примесей,

Из куба отбирают 2825 кг/ч метано- : ла и 300 кг/ч воды.

Получают высокочистый диметиловый эфир без запаха.

Пример 14, В первую дистилля- ционную колонну с 45 колпачковыми тарелками подают на 34-ю тарелку (от г оловной части) 2000 кг/ч смеси, состоящей из 1750 кг диметилового эфира, 100 кг метанола и 100 кг воды, а

0

5

0

5

40

45

50

55

(также 50 кг примесей. Колонна работает при флегмовом числе 1:0-,5.

С 3-й тарелки (от головной части) отбирают 1745 кг/ч диметилового эфира с 29-й тарелки (от головной части) отбирают 48 кг/ч примесей. Из куба отбирают 100 кг/ч воды, 100 кг/ч метанола и 5 кг/ч высококипящих примесей.

Получают высокочистый диметиловый эфир без запаха.

П р и м е р 15 (сравнительный). Повторяют пример 13, однако диметиловый эфир отбирают с 18-й тарелки (от головной части). Примеси отбирают с 45-й тарелки.

Получают диметиловый эфир с запахом, . .

Пример 16, Дегидратацию метанола проводят при контактной нагрузке по сырью 0,2 л/лд-ч над катализатором g - , содержащим 0,02 мас.% SiO, при и давлении 3 кг/см . Превращение метанола составляет 35%, - Выход диметилового эфира, считая на превращенный метанол, составляет 99,7%,

П р. и м е р 17; Дегидратации вергают метанол при контактной нагрузке по сырью 16 Л/Л1Ч при и давлении 50 кг/см над катализатором У- , содержащим 0,1 мас,% SiOj., 31рев.ращение метанола составляет 98%. Выход диметилового эфира, считая на превращенный метанол, 99,5%.

Пример 18. В первую дистилля- ционную колонну с 26 колпачковыми тарел- .ками цодают на одну тарелку вьше самой нижней тарелки 4000 кг/ч смеси, которая состоит из 2400 кг диметилового эфира, 580 кг метанола, 910 кг воды и 110 кг примесей.

Давление в колонне 10 кг/см. Флегмовое число составляет 1:20, С верха колонны отбирают 30 отходящего газа, в основном состоящего из С02, Hg, углеводородов и небольшой доли диметилового эфира.

С третьей тарелки колонны (от головы колонны) отбирают 2374 кг/ч чистого диметилового эфира с содержанием метанола 3 ррт, С 18-71 тарелки (с головы колонны) отбирают 101 кг/ч примесей, а из куба отбирают 10 кг/ч более ВЫСОКОКИПЯЩ5ТХ компонентов, чем метанол. При этом .580 кг/ч метанола и 910 кг/ч воды направляют в колонну, в которой отгоняют метанол.

10

91602392

Пример 19. В реактор, который срдерясит в качестве катализатора У- AljO с 0,018 мас,% SiOg, подают 6261 кг/ч чистого метанола. Из них 1046 кг/ч возвратного метанола из истилляционнои метанольной колонны.

Реактор работает под давлением 11 кг/см и температуре в слое катализатора 260-300 С при контактной нагрузке на катализатор 2,4 л/л;ч.

Продукт реакции, выхо.плщий из реактора, состоит из 1046 кг/ч непро- реагировавгаего метанола, 1442 кг/ч реакхщонной воды и 3773 кг/ч димети- ового эфира.

Эту смесь подают при в первую истиллят.щонную колон ну на 53-ю тарелку .

.В колонне общее число клапанных тарелок составляет 61. Флегмовое чисо 1:3.

С 40-й тарелки отбирают 64 кг/ч примесей. При этом следует отметить, то около 56 кг этого потока составяет диметиловый эфир.

С 7-й тарелки отбирают 3709 кг/ч истого диметилового эЛира без запаа.

Небольшое количество инертных га15

20

25

30

п и

в си

д гр

ди

в ра

со

чи ку но ме

пр ре ло 99 Ди де си Со 99 с го не из но по со ны ко сп ко ды сп

зов (Н, COg 5 легких углеводородов) отводят через головную часть колонны. Кубовый продукт 2488 кг/ч направляют на разделение в метанольную колонну, снабженную 40 клапанными тарелами. В результате разделения ают 1046 кг/ч метанола из головном части колонны и 1442 кг/ч воды, которую отбирают из куба.

Головной продукт из метанольной колонны возвращают в реактор синтеза.

Приме р 20. Процесс проводят как и в примере 19, однако синтез осуществляют при давлении 3 кг/см, температуре 160-200 С и контактной нагрузке катализатора по сырью 0,3 л/л-ч.

Полученный реакционный продукт состоит из 5879 кг/ч непрореагиро- вавиего метанола, 79 кг/ч реакционной воды и 203 кг/ч диметилового эфира.

Смесь подают на 45-ю тарелку в ко- ;лонну для отгонки диметилоБпго эфира. Флегмовое число составляет 1:15.

С 8-й тарелки отбирают 11 кг/ч примесей, причем они содержат Ю к диметилового эфира.

С 2-й тарелки от ro ioBHoii части колонны отбирают 193 кг/ч чистого

10

2392

5

0

5

0

5

0

5

0

5

10

диметилового эфира. Перегонку кубового продукта в коштчестве 6057 кг/ч проводят в метанольной колонне и при этом получают 5978 кг/ч метанола и 79 кг/ч воды.

П р и м е р 21. Процесс проводят в соответствии с примером 19, однако синтез осуществляют при 430-450°С,

давлении 48 кг/см и контактной нагрузке на катализатор 15 ,

Продукты реакции состоят из 188 кг/ч непрореагировавшего метанола, 1708 кг/ч реакционной воды и 4365 кг/ч диметилового эфира.

Смесь направляют на 26-ю гарелку в колоннз выделения диметилового эфира. Флегмовое число 1:0,4.

С 20-й тарелки колонны отбирают 91 кг/ч примесей. Из них 79 кг/ч составляет диметиловьш эфир.

С 14-й тарелки отбирают 4286 кг/ч чистого диметилового эфира. 1884 кг кубового продукта перегоняют в метанольной колонне и выделяют 176 кг/ч метанола и 1708 кг/ч реакционной воды.

Таким образом, из представленных примеров следует, что согласно изобретению в первой диститшяционной колонне количественно с выходом 99,5- 99,7% выделяют диметиловый эфир. Диметиловый эфир не имеет запаха, содержит менее Ю ррп метанола и максимально 0,1 мае. углеводородов. Содержание основного компонента 99,9 мас.%. Полз. -ченньм в соответствии с изобретением диметиловый эфир пригоден для любого аЗ розольного применения. При проведении процесса по изобретению повышается конверсия метанола на стадш- дегидратации до 92% . по сравнению с 83% по известному способу. При этом по сравнению с известным способом необходима только одна колонна с большой разде:тительной способностью, в то время как вторая колонна для отделения метанола от воды может быть менычей разделительной способности по сравнению с первой

КОЛОННОЗа .

Предлагаемьш способ позволяет во второй колонне дополнительно отделить также примеси, соответственно между температурой кипен ия метанола и диметилового эфира, в результате сточные воды, обедненные примесями, могут быть далее легко обработаны. Возможна эксплуатация и дополнительных колонн, однако это снижает экономичность процесса.

Формула изобретения

1. Способ непрерьшного получения диметилового эфира путем каталитической дегидратации метанола над катализатором - У-окисью алюминия, кото- рьпЧ Содержит двуокись кремния .,при тепературе 200-450 с и давлении 3 ЗП кг/см с получением продукта дегидратации и его разделением в двух ректификационных колоннах с отбором в первой колонне сверху газообразных продуктов, которые содержат COj, Н,

и легкие углеводороды с примесью диметилового эфира, в качестве боковой фракгщи из промежуточного сечени колонны диметилового эфира и с низа колонны кубового продукта, направляемого во вторую колонну, в которой

отгоняют не вошедиий в реакгщю метанол и затем его возвращают в стадию де- гидратации, а в качестве кубового продукта второй колонны получают в основном реакционную воду, при этом

в первой колонне отделяют фракцию дитиллята, которая содержит примеси, выкипающие при температуре вьпае температуры кипения диметилового эЛира, но ниже метанола, отличающий с я тем, что, с целью повышения качества диметилового эфира, де

гидратацию метанола проводят над катализатором - ,, содержащим 0,005-0,5 мас.% SiOj, при объемной скорости подачи метанола 0,2-16 л/л

о

5

катализатора в час и продукт дегидратации подают на тарелку первой р ек- тиЛикационной колонне ниже 25-й та- t релки от головной части колонны и отбирают диметилояый эфир с тарелки выше 15-й тарелки от головной части колонны и по крайней мере на 5 тарелок выше от тарелки ввода питания, а фракцию, содержащую примеси, выводят с тарелки, которая расположена на 5-37 тарелок выше, чем подача питания в колонну, однако ниже 15-й тарелки от головной части колонны, при этом флегмовое число поддерживают в интервале 1:1 - 1:15 при содержании диметилового эфира в продукте дегидратации 1-5 мас.% или равным 1:0,4 - 1:5 при концентрации диметилового эфира 20-80 мас.%.

2.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что газообразные про- дукт1 1 с верха первой колонны промывают метанолом в противоточном режиме.

3.Способ по пп. 1 и 2, о т л и- ч а ю ГЦ и и с я тем, что фракцию, содержагцую примеси и отбираемую из первой колонны, отпаривают в боковой отпарной сек11 1И и отделенный димети- ловый эфир возвращают в эту же. колон- УПриоритет по пунктам и признакам: 18.11.86 по пп. 2 и 3 - дистилляци- онная очистка диметилового эфира. 16.12.86 по л. 1 - катализатор дегидратации метанола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА ВЫСОКОЙ ЧИСТОТЫ | 2004 |

|

RU2282613C2 |

| СПОСОБ ОЧИСТКИ СОДЕРЖАЩИХ МТБЭ СМЕСЕЙ И ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ПУТЕМ РАСЩЕПЛЕНИЯ СОДЕРЖАЩИХ МТБЭ СМЕСЕЙ | 2011 |

|

RU2574729C9 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО МЕДИЦИНСКОГО ЭФИРА | 1996 |

|

RU2100343C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОТОКОВ МЕТАНОЛА, ЭТАНОЛА, Н-ПРОПАНОЛА И ИЗОБУТАНОЛА ДЛЯ ИСПОЛЬЗОВАНИЯ, В ОСНОВНОМ, В ПОЛУЧЕНИИ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ, ИЗ СМЕСЕЙ, СОДЕРЖАЩИХ УПОМЯНУТЫЕ СПИРТЫ, ВОДУ И ДРУГИЕ НИЗКО- И ВЫСОКОКИПЯЩИЕ СОЕДИНЕНИЯ | 1993 |

|

RU2109003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТ-ПЕНТЕНА(ОВ) И АЛКИЛ C-C-ТРЕТ-ПЕНТИЛОВОГО ЭФИРА | 2010 |

|

RU2434835C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2104993C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА | 1979 |

|

SU772074A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

Изобретение касается производства простых эфиров, в частности непрерывного получения диметилового эфира. Цель изобретения - повышение качества целевого эфира. Процесс ведут каталитической дегидратацией метанола над γ-A12O3, содержащей мас. 0,005 - 0,5% SIO2, при объемной скорости подачи метанола 0,2 - 16 л/л катализатора ч. Полученный продукт подают на тарелку 1-й ректификационной колонны ниже 25-й тарелки от головной части колонны. Диметиловый эфир отбирают с тарелки выше 15-ой тарелки от головной части колонны и по крайней мере на 5 тарелок выше от тарелки ввода питания. Фракцию, содержащую примеси, выводят с тарелки, расположенной на 5 - 7 тарелок выше, чем подача питания в колонну, но ниже 15-й тарелки от головной части колонны (лучше когда фракцию с примесями отпаривают в боковой отпарной секции с возвратом отделенного диметилового эфира в эту же колонну). При этом газообразные продукты с верха 1-й колонны промывают метанолом в противоточном режиме. Флегмовое число колонны поддерживают в интервале от 1:1 до 1:15 при содержании диметилового эфира в продукте дегидратации мас 1 - 5% или равным (1:0,4) - (1:5) при содержании эфира мас. 20 - 80%. Процесс дегидратации ведут при 200 - 450°С и давлении 3 - 50 кг/см2. В 1-й колонне сверху отбирают газообразные продукты, содержащие CO2, H2 и легкие углеводороды с примесью диметилового эфира, из промежуточного сечения колонны отбирают боковую фракцию диметилового эфира, кубовый продукт направляют во 2-ю колонну, где отделяют непрореагировавший метанол, возвращаемый на дегидратацию, а с кубовым продуктом - в основном реакционную воду. Во фракции с примесями содержатся продукты, выкипающие при температуре, выше т.кип. диметилового эфира, но ниже метанола. В этих условиях повышается конверсия метанола с 83 до 92% при возможности использования только одной колонны с большой разделительной способностью, а другая может быть меньшей разделительной способности, и дополнительного выделения примесей с указанными температурами кипения, что снижает возможность их попадания в сточные воды производства. 2 з.п.ф-лы, 3 ил.

(Pu2.f

Фиг.г

Составитель Г.Степанова Редактор С.Пекарь Техред Л.Сердюкова Корректор О.Ципле

Заказ 3280

Тираж ЗАО

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Фиг.д

Подписное

| Устройство для выдачи и уборки слитков и затравки на установках непрерывной разливки металла | 1959 |

|

SU124078A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1990-10-23—Публикация

1987-11-17—Подача