Настоящее изобретение касается новой ингибирующей коррозию смеси. Кроме того, настоящее изобретение касается применения новой ингибирующей коррозию смеси для защиты от коррозии рулонов. Далее данное изобретение касается новых материалов покрытия, в особенности лаковых покрытий для рулонов, которые содержат новую ингибирующую коррозию смесь. Также настоящее изобретение касается применения новых материалов покрытия, в частности лаковых покрытий для рулонов, для получения защищающих от коррозии покрытий для рулонов.

Известно, что лаковые покрытия для рулонов наносятся преимущественно с помощью валиков, движущимися в обоих направлениях валиками на стальную ленту, в частности оцинкованную ленту или алюминиевую ленту. Так как металлообработка происходит только после лакирования, покрытие должно обладать крайне высокой механической стойкостью. Обычное время высыхания составляет от 20 до 40 секунд при температуре металла 200-260°С. Обычно металлические полоски с покрытиями используются в строительной области для производства элементов покрытий и стенных элементов, дверей, изоляции труб, ставней или оконных профилей, в транспортной сфере для производства капотов автоприцепов или кузовов грузовых автомобилей и в сфере бытовых приборов для производства профильных элементов для стиральных и посудомоечных машин, холодильных шкафов, холодильников или плит (ср. Römpp Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, »Bandbeschichtung«, страница 55 и »Coil-Coating-Lacke«, страница 116).

С целью дальнейшего технического упрощения производства автомобилей и из экономических соображений стремятся использовать предформируемые покрытые профильные элементы и фасонные детали для производства кузовов. Однако для этого требуется больше улучшить для кузовов защиту от коррозии с предварительно формируемыми покрытыми профильными элементами и профильными деталями, так что меры защиты от коррозии, такие как заполнение пустот с помощью воска, будут излишними. Кроме того, требуется, чтобы в дальнейшем улучшить действие защиты от коррозии катодно-отделенных и термически закаленных электрофоретических лакирований на металлических лентах или возможно совсем отказаться от электрофоретических лакирований. Кроме того, металлические ленты с покрытиями и произведенные из них профильные элементы и фасонные детали, в частности, для применения в автомобильной области должны соединяться точечной сваркой.

Целью настоящего изобретения является обеспечение новых лаковых покрытий для рулонов, которые обеспечивают нанесение покрытий, обнаруживающих крайне высокую механическую стойкость и особенно хорошие антикоррозионные свойства, так чтобы в случае необходимости можно было отказаться от катодно-отделенных и термически закаленных электрофоретических лакирований. Кроме того, должен достигаться особенно хороший антикоррозионный эффект также без использования тяжелых металлов. Кроме того, новые лаковые покрытия для рулонов должны в случае необходимости простым способом путем добавления электрически проводящих пигментов обладать способностью соединяться точечной сваркой, не теряя при этом своих прежних превосходные технических качеств.

Соответственно новая ингибирующая коррозию смесь содержит

(А1) ингибирующие коррозию пигменты,

(А2) аморфный диоксид кремния, модифицированный ионами металла, и

минимум одно соединение общей формулы II:

Мn(Х)m, (II),

где переменные и индексы имеют следующие значения:

М - минимум один центральный атом, выбранный из группы акцепторов Льюиса,

Х - лиганды-доноры Льюиса с минимум одним мостиковым атомом, выбранным из элементов 5 и 6 главной группы Периодической системы элементов,

n - от 1 до 500 и

m - от 3 до 2000.

В дальнейшем новая ингибирующая коррозию смесь (А) обозначается как »изобретенная смесь«.

Кроме того, были найдены новые материалы покрытия, в частности лаковые покрытия для рулонов, которые содержат изобретенную смесь и в дальнейшем обозначаются как "изобретенные материалы покрытия" и "изобретенные лаки".

Принимая во внимание состояние техники, возможность достижения цели, которая лежала в основе данного изобретения, с помощью изобретенной смеси и изобретенных лаков была неожиданна и непредвиденна для специалистов. В частности, не ожидалось, что с помощью изобретенной смеси достигалась защита от коррозии металлических лент, которая сравнима с катодно-отделенными и термически закаленными электрофоретическими лакированиями (КТЛ). Еще более неожиданным оказался факт, что изобретенная смесь без вреда для превосходной защиты от коррозии может использоваться вместе с электрически проводящими пигментами, если изготовленные из изобретенных лаков изобретенные покрытия должны быть соединены точечной сваркой. Кроме того, соответствующие изобретенные покрытия для защиты от коррозии могут быть без проблем покрыты сверху другим лаком, в частности с КТЛ.

Первый существенный компонент изобретенной смеси является минимум одним ингибирующим коррозию пигментом (А1), причем могут использоваться общепринятые и известные ингибирующие коррозию пигменты. Преимущественно ингибирующие коррозию пигменты (А1) выбирают из группы, состоящей из фосфата цинка, метабората цинка и моногидрата метабората бария, в особенности фосфата цинка и моногидрата метабората бария.

Фосфат цинка является коммерчески доступным соединением, которое продается, например, под маркой Sicor® ZNP/S. Аналогично, метабората бария моногидрат является коммерчески доступным соединением, которое реализуется, например, под маркой Butrol ® 11М2.

Второй существенный компонент изобретенной смеси является минимум одним аморфным диоксидом кремния (А2), который модифицирован ионами металлов. Преимущественно ионы металлов выбираются из группы, состоящей из ионов щелочных металлов, щелочноземельных металлов, в особенности ионов кальция, скандия, иттрия и лантана, ионов лантаноидов, а также ионов цинка и алюминия. Предпочтительно применяют ионы кальция.

Модифицированный ионами кальция аморфный диоксид кремния (А2) является также коммерчески доступным продуктом и продается, например, под маркой Shieldex ®.

Третья существенная составная часть изобретенной смеси является, как минимум, одним соединением общей формулы I. Это соединение I может быть мономером (моноциклическим) или димером, олигомером или полимером (полициклическим).

В общей формуле I переменная М представляет собой минимум один центральный атом, который выбирается из группы акцепторов Льюиса. Преимущественно он выбирается из группы, состоящей из алюминия, титана и циркония. Предпочтительно М = титан.

В общей формуле I переменные Х представляют собой лиганды-доноры Льюиса с минимум одним мостиковым атомом, выбранным из элементов 5 и 6 главных групп Периодической системы элементов. Преимущественно мостиковый атом выбирается из группы, состоящей из атомов азота, фосфора, кислорода и серы, в особенности атомов фосфора и кислорода.

Акцепторы Льюиса и доноры Льюиса представляют собой кислоты Льюиса и основания Льюиса, т.е. определение кислот-оснований по Льюису.

В общей формуле II индекс n представляет собой число, в частности все числа от 1 до 500, преимущественно - от 1 до 100, предпочтительно - от 1 до 50, особенно предпочтительно - от 1 до 20 и в особенности от 1 до 20. Индекс m представляет собой число, в частности все числа от 3 до 2000, преимущественно - от 3 до 1 000, предпочтительно - от 3 до 500, особенно предпочтительно - от 3 до 100 и в особенности от 3 до 50.

Примерами хорошо подходящих соединений II являются мономерные, димерные, олигомерные или полимерные алкоксиды алюминия или титана, такие как

Al2(O-трет-бутил)6,

Al4(O-изопропил)12 или

Ti(O-этил)4.

Примерами особенно хорошо подходящих соединений общей формулы II являются соединения общей формулы I:

RO-M[-O-P(O)(OH)-O-P(O)(OR1)2]3. HP(O)(OR2)2 (I),

где переменные R, R1 и R2 представляют собой независимо друг от друга алифатические и циклоалифатические остатки и М имеет указанное выше значение и в особенности выбирается из группы, состоящей из алюминия, титана и циркония. Особенно предпочтительно М = титан.

В общей формуле I переменные R, R1 и R2 представляют собой независимо друг от друга алифатические и циклоалифатические, в особенности алифатические, остатки. Преимущественно алифатические и циклоалифатические остатки содержат от 3 до 20 атомов углерода. Примерами подходящих алифатических остатков являются пропил, изопропил, бутил, втор-бутил, изобутил, трет-бутил, н-пентил, изоамил, н-гексил, н-гептил, октил, изооктил, нонил, децил, ундеканил, додецил, тридецил, тетрадецил, пентадецил, гексадецил, гептадецил, октадецил, нонадецил и ейконазил, предпочтительно изопропил, октил и изооктил. Особенно предпочтительными являются R изопропил, R1 октил и R2 изооктил. Примерами подходящих циклоалифатических остатков являются циклопропил, циклобутил, метилциклопропил, циклопентил, циклогексил, метилциклопентил, метилциклогексил и циклооктил.

Особенно предпочтительно использовать аддукт изопропил-трис(диоктилпирофосфато)-титанат с одним молем диизооктилфосфита в качестве составной части (A3). Аддукт является коммерчески доступным соединением и продается, например, под маркой KEN-REACT®фирмы Kenrich Petrochemicals.

Весовое соотношение составных частей (A1), (A2) и (A3) может широко варьироваться в зависимости от каждого конкретного случая. Преимущественно составные части (A1), (A2) и (A3) существуют в весовом соотношении, составляющем 1: (от 0,5 до 1,5, в особенности от 0,8 до 1,2): (от 0,1 до 2, в особенности от 0,2 до 0,6). При этом весовое соотношение может также составлять 1: (от 0,5 до 1,5): (от 0,2 до 0,6) или 1: (от 0,8 до 1,2): от 0,1 до 2). Особенно предпочтительно весовое соотношение 1: (0,8 до 1,2): (от 0,2 до 0,6).

Изобретенная смесь может содержать в дальнейшем минимум один электропроводящий пигмент (А4). Преимущественно это обнаруживается, по меньшей мере, в бимодальном, в частности бимодальном распределении частиц по размерам. Предпочтительно выбирать электропроводящий пигмент (А4) из группы, состоящей из элементарного кремния и металлического, нерастворимого в воде фосфида, в особенности CrP, MnP, Fe3Р, Fe2Р, Ni2P, NiP2 и NiP3. Особенно предпочтительно использовать фосфид железа.

Особенно предпочтительно использовать фосфид железа с бимодальным распределением частиц по размерам. Особенно предпочтительно применять смесь из тонкодисперсного фосфида железа и из крупнодисперсного фосфида железа. Преимущественно используются 90 мас.% тонкодисперсного фосфида железа со средним размером частиц от 3 до 16 мкм и 90 мас.% крупнодисперсного фосфида железа со средним размером частиц от 5 до 22 мкм. Преимущественно используются тонкодисперсный фосфид железа и крупнодисперсный фосфид железа в весовом соотношении от 1,4:1 до 1:1,4, предпочтительно использовать от 1,3:1 до 1:1,3, особенно предпочтительно - от 1,2:1 до 1:1,2 и, в особенности - 1:1.

Фосфид железа является коммерчески доступным соединением, которое продается, например, под маркой Ferrophos® (тонкодисперсный: Ferrophos® HRS 2132; крупнодисперсный: Ferrophos® HRS 2131).

Содержание составной части (А4) в изобретенной смеси может широко варьироваться. Преимущественно весовое соотношение составных частей (A1), (A2) и (A3), с одной стороны, к (А4), с другой стороны, составляет от 1:20 до 1:5, предпочтительно от 1:15 до 1:5, особенно предпочтительно от 1:12 до 1:6, чрезвычайно предпочтительно от 1:10 до 1:7 и в особенности от 1:9 до 1:7.

Изобретенные смеси могут применяться по многочисленным назначениям. Так, они могут применяться как таковые для защиты от коррозии профильных деталей из стали, в частности оцинкованной стали, и алюминия. Преимущественно они служат защитой от коррозии рулонов, предпочтительно стальных рулонов, в особенности оцинкованной стали, и алюминия.

Изобретенные смеси могут также прибавляться и с целью защиты от коррозии обычных и известных материалов покрытия. При этом может идти речь об однокомпонентной системе и системе из нескольких компонентов, в особенности двухкомпонентной системе. Материалы покрытия могут формироваться на основании органического растворителя (обычные материалы покрытия) или водной среды (водные материалы покрытия). Они могут также быть в основном или полностью безводными или свободными от органического растворителя жидкими материалами покрытия (100-% системы) или в основном или полностью безводными или свободными от органического растворителя твердыми, порошкообразными материалами покрытия (порошковые лакокрасочные покрытия). Порошковые лакокрасочные покрытия также могут существовать в виде безводных дисперсий, которые также называют суспензионными лакокрасочными покрытиями.

Изобретенные материалы покрытия могут отверждаться термически, с помощью актиничного излучения или термически и с помощью актиничного излучения. Под актиничным излучением подразумевается здесь и в дальнейшем электромагнитное излучение, такое как близкое инфракрасное излучение, видимый свет, УФ-излучение или рентгеновское излучение, в особенности УФ-излучение, или корпускулярное излучение, такое как облучение электронами. Общее отверждение с помощью термического воздействия и актиничного излучения также называется в кругу специалистов двойным отверждением.

Полученные материалы покрытия согласно изобретению, которые содержат изобретенную смесь, могут применяться для лакирования кузовов автомобилей и их частей, внутренней и внешней части автомобилей, сооружений внутри и извне, дверей, окон и мебели, а также при промышленной лакировке для лакирования маленьких частей, рулонов, контейнеров, упаковок, электротехнических деталей и светлых товаров.

Эта чрезвычайно широкая область применения изобретенной смеси и изобретенных материалов покрытия, которые ее содержат, представляет особое преимущество.

Особенно предпочтительно прибавление изобретенной смеси лаковых покрытий для рулонов. Полученные изобретенные лаки могут также быть однокомпонентными и многокомпонентными системами, в частности двухкомпонентными системами; преимущественно они представляют собой однокомпонентные системы. Они могут формироваться на основании органического растворителя или водной среды. Они могут также быть в основном или полностью безводными или свободными от органического растворителя жидкими материалами покрытия (100-% системы) или в основном или полностью безводными или свободными от органического растворителя порошковыми лакокрасочными покрытиями. Порошковые лакокрасочные покрытия также могут существовать в виде Pulverslurries. Особенно предпочтительно использовать обычные изобретенные лаки.

Изобретенные лаки могут отверждаться термически с помощью актиничного излучения или термически и с помощью актиничного излучения. Преимущественно они отверждаются термически. При этом они могут термически отверждаться самостоятельно или с помощью постороннего отвердителя. Преимущественно они отверждаются с помощью постороннего отвердителя.

Содержание изобретенных лаков в изобретенной смеси может широко варьироваться и зависит от каждого конкретного случая.

Преимущественно изобретенные лаки содержат компонент (А1) в количестве, составляющем 0,1-10, предпочтительно - 0,3-8, особенно предпочтительно - 0,5-7, чрезвычайно предпочтительно - 1-5 и в особенности - 1,5-4 мас.%, в каждом случае в пересчете на твердую фазу соответствующих изобретенных лаков.

Компонент (А2) содержится в изобретенных лаках преимущественно в количестве, составляющем 0,1-10, предпочтительно - 0,3-8, особенно предпочтительно - 0,5-7, чрезвычайно предпочтительно - 1-5 и в особенности - 1,5-4 мас.%, в каждом случае в пересчете на твердую фазу соответствующих изобретенных лаков.

Преимущественно изобретенные лаки содержат компонент (A3) в количестве, составляющем 0,01-5, предпочтительно - 0,03-4, особенно предпочтительно - 0,05-3, чрезвычайно предпочтительно - 0,1-2,5 и в особенности - 0,2-2 мас.%, в каждом случае в пересчете на твердую фазу соответствующих изобретенных лаков.

Преимущественно в этих пределах устанавливаются вышеописанные выгодные массовые соотношения (А1): (А2): (A3).

Изобретенные лаки содержат еще компонент (А4), в которых он содержится преимущественно в количестве, составляющем 10-80, предпочтительно - 15-75, особенно предпочтительно - 20-75 и в особенности - 30-75 мас.%, в каждом случае в пересчете на твердую фазу соответствующих лаков согласно изобретению. При этом предпочтительно применять преимущественным образом описанные выше массовые соотношения (А1), (А2) и (A3), с одной стороны, к (А4), с другой стороны.

Кроме изобретенной смеси, изобретенные лаки содержат компоненты, которые общеприняты и известны в сфере лаковых покрытий для рулонов, такие как связывающее вещество, «сшивающее» вещество, органический растворитель и добавки.

Преимущественно связывающие вещества выбираются из группы, состоящей из физически, термически, с помощью актиничного излучения, а также термически и с помощью актиничного излучения отверждающихся, статистично, переменно и блочно построенных, линейных, разветвленных и гребневидно построенных (Ко)полимеров на основе этиленовых ненасыщенных мономеров, полимеров, полученных в результате ступенчатой полимеризации и/или полимеров, полученных поликонденсацей. Более подробно эти понятия рассмотрены в Römpp Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страница 457, »Polyaddition« и »Polyadditionsharze (Polyaddukte)«, а также страницы 463 и 464, »Polykondensate«, »Polykondensation« и »Polykondensationsharze«.

Связывающие вещества выбираются из группы, состоящей из (мет)акрилат(ко)полимеров, частично омыленных поливинилэстеров, полиэстеров, алкиденов, полилактонов, поликарбонатов, полиэтеров, аддуктов аминов и эпоксидных смол, полимочевины, полиамидов, полиимидов и полиуретанов, в особенности полиэстеров.

Получение полиэстеров, например, описывается в Standardwerk Ullrnanns Encyklopädie der technische Chemie, 3. Auflage, Band 14, Urban & Schwarzenberg, München, Berlin, 1963, страницы 80-89 и страницы 99-105, а также в книгах: "Resines Alkydes-Polyesters" J. Bourry, Paris, Verlag Dunod, 1952, "Alkyd Resins" C.R.Martens, Reinhold Publishing Corporation, New York, 1961, а также "Alkyd Resin Technology" T.C.Patton, Intersience Publishers, 1962.

Самоотверждающиеся связывающие вещества изобретенных термически отверждающихся лаков и изобретенных лаков двойного отверждения содержат реакционно-способные функциональные группы, которые могут вступать в реакции «сшивания» с группами своего типа ("сами с собой") или с комплементарными реакционно-способными функциональными группами.

Отверждающиеся с помощью постороннего отвердителя связывающие вещества содержат реакционно-способные функциональные группы, которые могут вступать в реакции «сшивания» с комплементарными реакционно-способными функциональными группами, которые имеются в «сшивающих» веществах (ср. также Römpp Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, »Härtung«, страницы 274-276, в частности страница 275).

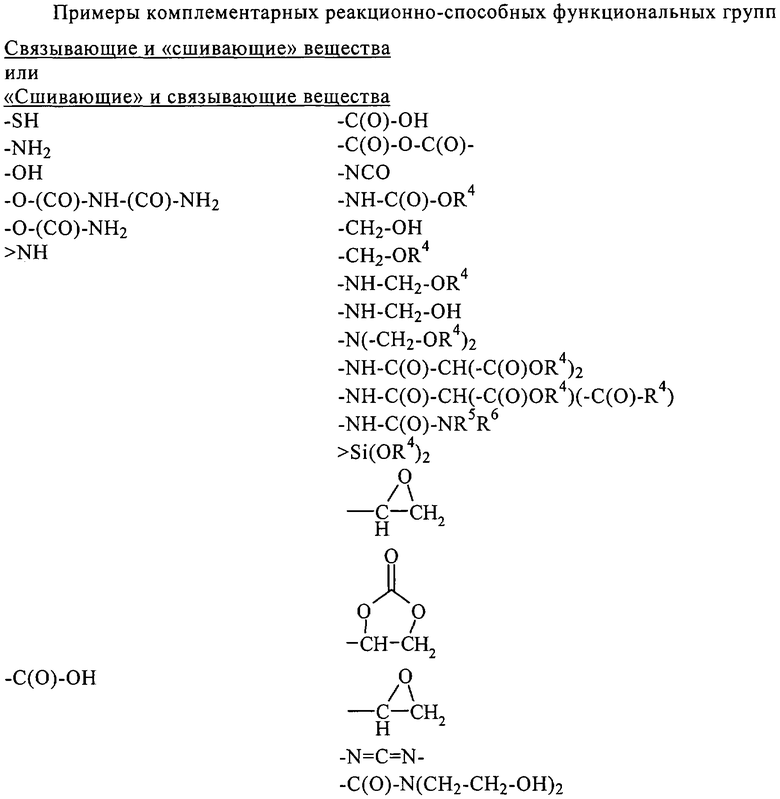

Примеры подходящих согласно настоящему изобретению используемых комплементарных реакционно-способных функциональных групп приведены ниже. Переменная R4 представляет собой ациклический или циклический алифатический, ароматический и/или ароматико-алифатический (аралифатический) остаток; переменные R5 и R6 представляют собой одинаковые или различные алифатические остатки или закрываются друг с другом в алифатическое или гетероалифатическое кольцо.

Выбор соответствующих комплементарных групп определяется, с одной стороны, тем, чтобы они при получении, выдержке и нанесении изобретенных лаков не вступали ни в какие нежелательные реакции, в особенности ни в какое досрочное сшивание, и/или в случае отверждения с помощью актиничного излучения они не должны препятствовать или ингибировать процесс и, с другой стороны, сшивание должно проходить в области невысоких температур.

Преимущественным образом для изобретенных лаков используются температуры сшивания до 270°С. Поэтому преимущественно применяются тио-, гидрокси-, N-метилоламино-, N-алкоксиметиламино-, имино-, карбамат-, аллофанат- и/или карбоксильная группы, предпочтительно гидроксильная или карбоксильная группы, с одной стороны, и преимущественным образом «сшивающие» вещества с ангидрид-, карбокси-, эпокси-, блокированной изоцианат-, уретан-, метилол-, метилолэтер-, силоксан-, карбонат-, амино-, гидрокси- и/или бета-гидроксиалкиламидогруппой, предпочтительно эпокси-, бета-гидроксиалкиламид-, блокированные изоцианат-, уретан- или алкоксиметиламиногруппы, с другой стороны.

В случае самоотверждающихся изобретенных лаков связывающие вещества содержат в особенности метилол-, метилолэтер- и/или N-алкоксиметиламиногруппу.

Комплементарными реакционно-способными функциональными группами, которые особенно хорошо подходят для сшивания в отверждающихся с помощью постороннего отвердителя изобретенных лаках, являются

- карбоксильные группы, с одной стороны, и эпоксидные группы и/или бета-гидроксиалкиламидогруппы, с другой стороны, а также

- гидроксильные группы и блокированные изоцианат-, уретан- или алкоксиметиламиногруппы, в особенности блокированные изоцианатные группы, с другой стороны.

Функциональность связывающих веществ относительно вышеописанных реакционно-способных функциональных групп может очень широко варьироваться и зависит в особенности от плотности сшивки, которую хотят достичь, и/или от функциональности применяемых в каждом конкретном случае «сшивающих» веществ. Например, кислотное число в случае содержащих карбоксильные группы связывающих веществ составляет преимущественно 10-100, предпочтительно - 15-80, особенно предпочтительно - 20-75, чрезвычайно предпочтительно - 25-70 и в особенности - 30-65 мг КОН/г. Или в случае содержащих гидроксильные группы связывающих веществ ОН-число составляет преимущественно 15-300, предпочтительно - 20-250, особенно предпочтительно - 25-200, чрезвычайно предпочтительно - 30-150 и в особенности - 35-120 мг КОН/г. Или в случае содержащих эпоксидные группы связывающих веществ эквивалент эпоксигрупп составляет преимущественно 400-2.500, предпочтительно - 420-2.200, особенно предпочтительно - 430-2.100, чрезвычайно предпочтительно - 440-2.000 и в особенности - 440-1.900.

Вышеописанные комплементарные функциональные группы могут по общепринятым и известным методам химии полимеров встраиватся в связывающие вещества. Это может происходить, например, встраиванием мономеров, которые содержат соответствующие реакционно-способные функциональные группы, и/или с помощью полимераналогичных реакций.

Связывающие вещества изобретенных лаков двойного отверждения и отверждающихся только с помощью актиничного излучения изобретенных лаков содержат в статистическом средстве минимум одну, преимущественно, как минимум, 2, группу(ы) с минимально одной активируемой с помощью актиничного излучения связью на молекулу.

В рамках данного изобретения под активируемой с помощью актиничного излучения связью подразумевается связь, которая будет реакционно-способна при облучении с помощью актиничного излучения и вступает с другими активированными связями ее типа в реакции полимеризации и/или реакции «сшивания», которые протекают по радикальному и/или ионному механизмам. Примеры соответствующих связей включают одинарные связи водород-углерод или одинарные или двойные связи углерод-углерод, кислород-углерод, азот-углерод, фосфор-углерод или кремний-углерод.

В изобретенных лаках двойного отверждения могут также применяться смеси из только термически отверждающихся и только с помощью актиничного излучения отверждающихся связывающих веществ.

Содержание изобретенных лаков в вышеописанных связывающих веществах может широко варьироваться и зависит от каждого конкретного случая, в частности от функциональности используемых в этом случае средств «сшивания».

Преимущественно связывающие вещества используются в таком количестве, чтобы соотношение пигмент/связывающее вещество составляло >2,4:1, предпочтительно - >2,6:1 и особенно предпочтительно - >2,8:1. Чрезвычайно предпочтительно соотношение пигмент/связывающее вещество, составляющее от 2,9:1 до 3,2:1.

Примеры подходящих «сшивающих» веществ включают аминопласты, такие как описаны, например, в Römpp Lexikon Lacke und Druckfarben, Georg Thieme Verlag, 1998, страница 29, »Aminoharze«, учебнике "Lackadditive" Johan Bieleman, Wiley-VCH, Weinheim, New York, 1998, страница 242 и сл., книге "Paints, Coatings and Solvents", second completely revised edition, Edit. D.Stoye und W.Freitag, Wiley-VCH, Weinheim, New York, 1998, страницы 80 и сл., патентных описаниях US 4710542 A1 или ЕР-В-0245700 А1, а также в статье В. Singh und Mitarbeiter "Carbamylmethylated Melamines, Novel Crosslinkers for the Coatings Industry", in Advanced Organic Coatings Science and Technology Series, 1991, том 13, страницы 193-207, содержащие карбоксигруппы, соединения или смолы, такие как рассмотрены, например, в патентной заявке DE 19652813 A1, содержащие эпоксидные группы, соединения или смолы, такие как описаны, например, в патентных описаниях ЕР 0299420 А1, DE 2214650 В1, DE 2749576 В1, US 4091048 A1 или US 3781379 A1, неблокированные и блокированные полиизоцианаты, такие как, например, в патентных описаниях US 4444954 A1, DE 19617086 A1, DE 19631269 A1, ЕР 0004571 A1 или ЕР 0582051 A1 и/или трис(алкоксикарбониламино)триазины, которые рассмотрены в патентных описаниях US 4939213 A1, US 5084541 A1, US 5288865 A1 или ЕР 0604922 A1.

Особенно предпочтительно использовать блокированные полиизоцианаты. В особенности используются блокированные с помощью известных из немецкой заявки на патент DE 19914896 A1, столбец 12, строка 13 - столбец 13, строка 2, вещества, блокирующие полиизоцианаты, в частности, с помощью капролактама.

Содержание изобретенных лаков в «сшивающих» веществах может широко варьироваться и зависит от каждого конкретного случая, в особенности от функциональности совместно использующихся связывающих веществ.

Особенно предпочтительно использовать однокомпонентные системы из содержащих гидроксигруппы полиэстеров и блокированных капролактамом полицианатов. Эти однокомпонентные системы являются коммерчески доступными продуктами и продаются, например, под маркой Vesticoat ® EPUB 877.

Преимущественно содержание изобретенных лаков в «сшивающих» веществах и связывающих веществах составляет 10-60, предпочтительно - 12-55, особенно предпочтительно - 15-50 и в особенности - 15-45 мас.% в пересчете на твердую фазу соответствующего изобретенного лака.

Изобретенные лаки могут содержать органический растворитель. Примеры общепринятых и известных растворителей рассмотрены в D. Stoye und W. Freitag, (Hrsg.), »Paints, Coatings and Solvents, 2nd Completely Revised Editon, Wiley-VCH, Weinheim New York, 1998, »14.9. Solvent Groups«, страницы 327-373. В изобретенных лаках они используются в количестве, составляющем преимущественно 5-50, в особенности 5-40 мас.% по отношению к изобретенному лаку.

Также изобретенный материал покрытия содержит минимум одну типичную для лаков добавку, которая выбирается из группы неорганических и органических добавок.

Примерами подходящих типичных для лаков добавок являются хромофорные и/или дающие эффект пигменты, наполнители, наночастицы, реакционно-способные разбавители для термического отверждения или отверждения с помощью актиничного излучения, реологические вспомогательные средства, УФ-абсорберы, светостабилизаторы, акцепторы свободных радикалов, инициаторы для радикальной полимеризации, катализаторы для термического «сшивания», фотоинициаторы и -коинициаторы, слипинги, ингибиторы полимеризации, антивспениватели, эмульгаторы, дегазацирующие средства, смачивающие и дипергирующие вещества, промоторы адгезии, средства, способствующие растеканию, пленкообразующие вспомогательные средства, реологические добавки (сгуститель), антипирен, сиккативы, средства для высыхания, вещества, предотвращающие образование пленки, прочие ингибиторы коррозии, воски и матирующие средства, которые известны из учебника »Lackadditive« von Johan Bieleman, Wiley-VCH, Wetnheim, New York, 1998 или немецкой заявки на патент DE 19914896 А1 столбец 13, строка 56 - столбец 15, строка 54.

Примеры особенно хорошо подходящих добавок включают силиламины, такие как бис(триметилсилил)амин, который продается под маркой Aerosil ® R 812 S, эпихлоргидрины, такие как бифенол А эпихлоргидрин, который продается под маркой Epikote ® 834, самоотверждающиеся уретановые смолы, которые продаются под маркой Desmodur ® VPLS 2253, и дибутилциндилаурат.

Получение изобретенных лаков не характеризуется никакими методическими особенностями, а происходит путем смешивания вышеописанных компонентов. При этом могут использоваться смешивающие устройства, такие как емкость с мешалкой, диссольвер, встроенный диссольвер, шаровая мельница, мельница с мешалкой, статические мешалки, зубчатые кольцевые диспергаторы или экструдеры. Возможна переработка при воздействии актиничного излучения, чтобы избежать повреждения изобретенного лака, который отверждается только с помощью актиничного излучения или с его участием. При получении компоненты изобретенной смеси могут вводится в нее по отдельности. Изобретенную смесь можно готовить отдельно, а также и смешивать с остальными компонентами.

Компоненты изобретенной смеси вводятся преимущественным образом по отдельности.

Изобретенные лаки превосходно подходят для нанесения покрытия на полосы. Нанесение покрытия производится на металлическую ленту, которая была очищена с помощью общепринятого и известного способа, обезжирена, пассивирована, химически обработана, промыта и высушена. Металлическая лента может покрываться с одной стороны или обеих сторон.

Подходят все металлы, из которых можно сформировать ленты, которые могут выдержать механические, химические и тепловые нагрузки при покрытии ленты. Хорошо подходят металлические ленты на основании алюминия или железа. В случае железных особенно хорошо подходят холоднокатаные стали, электролитически оцинкованные стали, стали, оцинкованные горячим цинкованием, или высококачественные стали. Преимущественно толщина ленты составляет от 200 мкм до 2 мм.

Нанесение покрытия на металлическую ленту происходит с помощью агрегата для нанесения покрытия, так как описывается, например, в Römpp Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страница 55, "Bandbeschichtung" или в немецкой заявке на патент DE 19632426 А1, со скоростью, которая соответствует показателям нанесения и отверждения используемого изобретенного лака. Поэтому скорость может очень широко варьироваться в зависимости от процесса нанесения. Преимущественно она составляет 10-150, предпочтительно - 12-120, особенно предпочтительно - 14-100, чрезвычайно предпочтительно - 16-80 и в особенности - 20-70 м/мин.

Нанесение изобретенного лака может происходить любым способом, например распылением, литьем или лакированием валиками. Из этих способов нанесения особенно выгодно лакирование валиками и поэтому в соответствии с изобретением используется с предпочтением.

Каждый этап нанесения при лакировании валиками может осуществляться с помощью нескольких валиков. Преимущественным образом применяются от 2 до 4 и в особенности 2 валика.

При лакировании валиками вращающийся подбирающий валик (валик-подборщик) погружается в изобретенный лак и таким образом набирает наносимый лак. Он наносится непосредственно подбирающим валиком или с помощью минимум одного передающего валика на вращающийся валик нанесения. Из него лак наносится путем параллельного или встречного снимания на ленту.

Изобретенный лак может также откачиваться непосредственно в паз между 2 валиками, что называется в кругу специалистов NIP-Feed.

В соответствии с изобретением выгодный способ встречного снимания или способ Reverse-Roller-Coating и поэтому он применяется с предпочтением.

При лакировании валиками скорости вращения подбирающего валика и валика нанесения очень сильно варьируются в зависимости от процесса нанесения покрытия. Преимущественно валик нанесения имеет скорость вращения, составляющую 110-125% от скорости движения ленты, и подбирающий валик имеет скорость вращения, составляющую 20-40% скорости движения ленты.

Изобретенный лак наносится сырым слоем преимущественно таким образом, чтобы после отверждения слоев лака антикоррозионного покрытия толщина сухого слоя составляла 4-12, предпочтительно - 5-10, особенно предпочтительно - 5-9,5 и в особенности - 6-9 мкм.

Вышеописанные методы нанесения могут применяться для лаков, которые наносятся поверх изобретенных антикоррозионных покрытий, если только речь идет о порошковых лакокрасочных покрытиях или об электрофоретическом лакировании, при которых используются общепринятые и известные специальные методы нанесения, такие как электростатическое напыление при постепенно движущихся лентах или так называемый метод "Powder-Cloud-Chamber" при быстродвижущихся лентах и катодном электрофоретическом лакировании.

Нагрев слоев изобретенного лака при термическом отверждении происходит преимущественно путем конвективного теплообмена, облучения с помощью близкого или дальнего инфракрасного излучения и/или при лентах на основании железа путем электрической индукции. Максимальная температура объекта составляет преимущественно максимум 270 и в особенности максимально 260°С.

Время нагрева, т.е. длительность термического отверждения варьируется в зависимости от используемого изобретенного лака. Преимущественно оно составляет от 10 сек до 2 мин.

Если применяется в основном конвективный теплообмен, необходимо, чтобы при предпочитаемых скоростях движения ленты длина печей с циркуляционным воздухом составляла 30-50, в особенности 35-45 м. Преимущественно температура атмосферы составляет 350°С.

Термическое отверждение слоев изобретенного лака может поддерживаться еще путем облучения с помощью актиничного излучения.

Все же отверждение может происходить также только с помощью актиничного излучения, как это описано, например, в немецкой заявке на патент DE 19835206 A1.

Для отверждения с помощью актиничного излучения применяются общепринятые и известные источники излучения и оптические средства.

Примеры подходящих источников излучения включают лампы-вспышки фирмы VISIT, лампы с высоким или низким давлением ртутных паров, которые могут быть легированы свинцом, чтобы открывать окно излучения до 405 нм, или электронные источники излучения. Их назначение в принципе известно и может приспосабливаться к характеристикам используемых изделий и параметрам метода.

Вышеописанные методы отверждения могут само собой разумеется применяться также при слоях лака, которые покрываются поверх изобретенных антикоррозионных покрытий.

Если при покрытии ленты лак наносится в несколько слоев, это происходит в соответственно определенной установке, в которую встроены последовательно несколько устройств для нанесения, а также при необходимости отверждения. Или же после нанесения и закрепления первого, т.е. изобретенного, лака покрытая лента снова наматывается, после чего покрытый рулон во втором, третьем и так далее агрегате для нанесения покрытия обеспечивается односторонне или двухсторонне вторым, третьим и т.д. лаковым покрытием.

После получения покрытых лент покрытые рулоны сворачивают, после чего обрабатывают в другом месте; но также они могут обрабатываться и непосредственно после покрытия ленты. Так, они могут ламинироваться пластмассами или снабжаются удаляемыми защитными пленками. Они могут обрабатываться после измельчения на части подходящего размера. Примеры подходящих методов обработки - это прессование и глубокая вытяжка.

Полученные рулоны, профильные элементы и фасонные детали устойчивы к царапанью, к коррозии, к атмосферным и химическим воздействиям и могут без проблем покрываться сверху самыми различными лаками. Поразительным является отсутствие необходимости в предварительной обработке металлических лент с помощью хромата, чтобы достичь превосходной защиты от коррозии.

Поэтому покрытые изобретенным антикоррозионным покрытием рулоны очень хорошо подходят для применения в автомобилестроении, например, для производства частей кузовов и кузовов, производства грузовых автомобилей и капотов автоприцепов, в сфере бытовых приборов, например, для производства стиральных и посудомоечных машин, сушилок, холодильных шкафов, холодильников или плит, в сфере светильников для производства светильников для внутреннего и внешнего освещения или в строительной области для производства элементов покрытий и стенных элементов, дверей, изоляции труб, ставней или оконных профилей.

Примеры и сравнительные Примеры

ПРИМЕР 1

Получение изобретенных лаковых покрытий для рулонов 1

В подходящем аппарате с мешалкой смешали в указанной последовательности 26,9 массовых частей однокомпонентной системы на основе насыщенного, содержащего гидроксигруппы полиэстера и блокированного с помощью капродактама полиизоцианата (Vesticoat ® EPUB 877 фирмы Hüls AG), 0,6 массовых частей бис(триметилсилил)амина (Aerosil ® R 812 S фирмы Degussa), 2,47 массовых частей диоксида кремния, модифицированного ионами кальция (Shieldex ® фирмы Grace Division), 2,73 массовых частей фосфата цинка (Sicor ® ZNP/S фирмы Waardals Kjemiske Fabriken), 0,99 массовых частей аддукта изопропил-трис(диоктилпирофосфато)-титаната с молем диизооктилфосфита (KEN-REACT ® KR38S фирмы Kenrich Petrochemicals) и 4,5 массовых частей Solvesso ® 150 (ExxonMobil Chemicals) и предварительно диспергируют в течение 10 минут с растворителем. Полученную смесь поместили в шариковую мельницу с охлаждающим устройством и перемешивали с 2 мм SAZ стеклянными шариками. Измельчаемый материал размалывали в течение 12 минут до зернистости по Хегману от 10 до 15 мкм. После этого размолотый материал отделили от стеклянных шариков.

Размолотый материал смешали при перемешивании в указанной последовательности с 3,55 весовыми частями бифенола-А-эпихлоргидрина (Epikote ® 834 фирмы Shell Resins), 1,78 весовыми частями товарной самоотверждающейся уретановой смолы (Desmodur ® VPLS 2 253 фирмы Bayer AG), 0,1 весовыми частями дибутилциндилаурата и 4,26 весовыми частями Solvesso ® 150.

При медленном растворении добавили к полученной смеси 52,6 массовых частей фосфида железа (Ferrophos ® HRS 2131 фирмы Nordmann Rasmann). Через 10 минут было достигнуто желаемое распределение электропроводящего пигмента.

Изобретенное лаковое покрытие для рулонов 1 прекрасно подходит для способа покрытия полос.

ПРИМЕР 2

Получение изобретенных лаковых покрытий для рулонов 2

Повторяли пример 1, только вместо фосфата цинка использовали моногидрат метабората бария Butrol ® 11М2 фирмы Buckman).

Сравнительные примеры V1 и V2

Получение неизобретенных лаковых покрытий для рулонов VI и V2

Повторяли примеры 1 и 2, причем в обоих случаях не использовали KEN-REACT ® KR38S.

Примеры 3 и 4 и сравнительные примеры V3 и V4

Получение изобретенных (примеры 3 и 4) и неизобретенных (сравнительные примеры V3 и V4) антикоррозионных покрытий

Для примера 3 использовали изобретенное лаковое покрытие для рулонов 1.

Для примера 4 использовали изобретенное лаковое покрытие для рулонов 2.

Для сравнительного примера V3 использовали неизобретенное лаковое покрытие для рулонов V1.

Для сравнительного примера V4 использовали неизобретенное лаковое покрытие для рулонов V2.

Лаковое покрытие для рулонов наносили с помощью раклей одним влажным слоем на перфорированные плиты из стали сортов Z и ZE с предварительной обработкой без хромата таким образом, что после отверждения в сушилке при температуре 350°С и температуре объекта 220°С получили антикоррозионное покрытие с толщиной сухого слоя, составляющей 8 мкм.

Стальные перфорированные плиты с антикоррозионным покрытием подвергали в течение 20 дней испытанию циклическим воздействием агрессивных сред VDA. После этого определяли минимальные и максимальные разрушения на сечении и в разрезе, а также наличие белой и красной ржавчины. Полученные результаты приведены в таблице. Результаты подтверждают превосходный антикоррозионный эффект изобретенных антикоррозионных покрытий из примеров 3 и 4. Указанные проценты, соответствующие белой и красной ржавчине, относятся к плоским частям стальных перфорированных плит, которые подверглись действию ржавчины.

Ингибирующая коррозию смесь содержит (А1) ингибирующие коррозию пигменты, (А2) аморфный диоксид кремния, который модифицирован ионами металла, и (A3) минимум одно соединение общей формулы I: RO-M[-O-P(O)(OH)-O-P(O)(OR1)2]3·HP(O)(OR2)2, где переменные и индексы имеют следующие значения: М центральный атом, который выбирается из группы акцепторов Льюиса, R, R1 представляют собой независимо друг от друга алифатические и R2 циклоалифатические остатки. Материалы покрытия, содержащие эту ингибирующую коррозию смесь, а также их применение в качестве лаковых покрытий для рулонов. Технический результат - покрытия имеют высокую механическую стойкость и хорошие антикоррозионные свойства. 2 н. и 22 з.п. ф-лы, 1 табл.

(А1) ингибирующие коррозию пигменты,

(А2) аморфный диоксид кремния, модифицированный ионами металла, и

(A3) минимум одно соединение общей формулы I

RO-M[-O-P(O)(OH)-O-P(O)(OR1)2]3·HP(O)(OR2)2

где переменные и индексы имеют следующие значения:

М - центральный атом, который выбирается из группы акцепторов Льюиса,

R, R1 представляют собой независимо друг от друга алифатические и R2 циклоалифатические остатки.

(A1) ингибирующие коррозию пигменты,

(A2) аморфный диоксид кремния, модифицированный ионами металла, и

(A3) минимум одно соединение, выбранное из алкоксидов алюминия, алкоксидов титана или соединения общей формулы I

RO-M[-O-P(O)(OH)-O-P(O)(OR1)2]3·HP(O)(OR2)2

где переменные и индексы имеют следующие значения:

М - центральный атом, который выбирается из группы акцепторов Льюиса,

R, R1 представляют собой независимо друг от друга алифатические и R2 циклоалифатические остатки.

| DE 19623268 А, 19.12.1996 | |||

| US 4837253 А, 06.06.1989 | |||

| ЕР 0760387 А, 05.03.1997 | |||

| DE 10022075 А, 08.11.2001 | |||

| US 6126730 А, 03.10.2000 | |||

| Способ изготовления непрерывнолитой ленты и ее смотки в рулон | 1988 |

|

SU1636116A1 |

Авторы

Даты

2008-01-20—Публикация

2003-01-17—Подача