Область изобретения

Данное изобретение относится к новому, отверждаемому актиничным излучением, материалу покрытия. Кроме того, данное изобретение относится к новому способу получения отверждаемого актиничным излучением материала покрытия. Далее данное изобретение относится к применению нового материала покрытия или полученного с помощью нового способа материала покрытия для получения адгезионных покрытий с окрашивающими и/или декоративными эффектами, в особенности, рулонных покрытий (coils-coatings), в особенности верхних закрепляющих слоев (top coats) на первичных покрытиях.

Уровень техники

Адгезионные покрытия с окрашивающими и/или декоративными эффектами на металлических лентах или рулонах, в особенности, из обычных и известных промышленно важных металлов, таких как цинк, алюминий или чистая, гальванизированная, электрооцинкованная и фосфатированная сталь, получают преимущественно с помощью способа покрытия рулонного металла (Römpp Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, стр.617, «Walzlackierung», и стр 55, «Bandbeschichtung»; A.Goldschmidt und H.-J.Streitberger, BASF-Handbuch Lackiertechnik, Vincentz Verlag, Hannover, 2002, «4.2.1.2 Streichen, Rollen, Walz- Flut- und Gieflverfahren (Lacke direkt zum Objekt)», сс. от 521 до 527, в особенности 523, и «7.4 Coil Coating», cc. от 751 до 756).

Верхние лаковые покрытия («top coats») должны производиться высоко пигментированными, слегка блестящими или матовыми, для этого рекомендуется применение отверждаемых актиничным излучением материалов покрытия, которые предпочтительно могут быстро отвердевать с помощью электронного излучения (ESH) (ср., например, A.Goldschmidt und H.-J.Streitberger, BASF-Handbuch Lackiertechnik, Vincentz Verlag, Hannover, 2002, cc.638-641). Из-за высокого содержания пигментов отверждение ультрафиолетовым излучением является невозможным или возможно только весьма плохое.

Способ нанесения покрытия в рулонах (coil-coatings) для получения адгезионных покрытий с окрашивающими и/или декоративными эффектами, в котором сначала на рулоны наносят один первичный слой и частично или полностью отверждают, после чего наносят верхний слой и при необходимости его полностью отверждают вместе с первичным слоем актиничным излучением, является известным.

Здесь и в дальнейшем под актиничным излучением следует понимать электромагнитное излучение, близкое к инфракрасному излучению (NIR), видимый свет, ультрафиолетовое излучение, рентгеновское излучение и гамма-излучение, в особенности ультрафиолетовое излучение, а также корпускулярное излучение, такое как электронное излучение, альфа-излучение, бета-излучение, протонное излучение и нейтронное излучение, в особенности электронное излучение.

Например, из американского патента US 3959521 известен способ, при котором первоначально на рулоны наносят один первичный слой, который содержит олефиново-ненасыщенные двойные связи и свободные изоцианатные группы. Первичный слой может отверждаться электронным излучением или ультрафиолетовым излучением, вследствие чего получается первичное лаковое покрытие. На первичное лаковое покрытие наносится по сути не содержащий растворитель пигментированный покровный лак или верхний материал покрытия на основе полиэфиров, которые содержат две акрилатные группы. Полученный покровный лаковый слой отверждается электронным излучением, вследствие чего получается верхнее лаковое покрытие или покровный слой.

Из немецкой патентной заявки DE 4421558 А1 известен аналогичный способ, при котором пигментированный покровный лак содержит акрилатные группы, содержащие форполимеры, такие как полиуретан-, полиэстер-, полиэтер-, эпокси-акрилат или чистый акрилат или их смеси, которые могут быть смешаны с маловязкими реактивными разбавителями. Покровный лак может содержать обычные неорганические, органические или металлические наполнители, матирующие средства, реологические добавки, воски, средства, улучшающие растекание, средства, улучшающие скольжение, деаэраторы, пеногасители, улучшители адгезии, диспергирующие вспомогательные средства, смачивающие агенты, антиседиментационные средства, антистатики, стабилизаторы, светостабилизаторы, антикоррозийные средства и другие известные специалисту в данной области вещества, в отдельности или в смеси.

Из международной заявки на патент WO 01/32321 А2 известен аналогичный способ, в котором отверждаемый УФ-излучением или электронным излучением покровный лак наносят на термически отверждаемый или термически закрепляемый базовый лаковый слой.

Покровный лак содержит олигомеры или полимеры, которые содержат акрилатные, стирольные, винильные и/или аллильные группы. Преимущественно применяют полиакрилаты, уретанакрилаты, эпоксиакрилатные, полиэфиракрилатные и/или аминоакрилатные группы. Покровный лак может не содержать растворителей или же содержать растворители. Кроме того, он может содержать реактивный разбавитель (мономеры), такие как изоборнилакрилат и др., и промотор адгезии.

Известные способы представляют покрытия с окрашивающими и/или декоративными эффектами, которые должны быть прочными, твердыми, гибкими и деформируемыми и обеспечивать хорошую антикоррозийную защиту.

Однако известные способы нанесения покрытия в рулонах должны претерпевать дальнейшее улучшение в отношении их потребления энергии и скорости движения ленты, чтобы удовлетворять непрерывно растущие требования рынка, в особенности относительно устройства для нанесения покрытий на металлические полосы валками.

Используемые при этом материалы покрытия должны также непрерывно улучшаться относительно их получения, стабильности при хранении и обращении, включая их нанесение.

Равным образом должны быть вместе с тем улучшены производимые известные покрытия с окрашивающими и/или декоративными эффектами также в отношении их твердости, гибкости, способности к деформированию, адгезии к субстрату, адгезии промежуточного слоя и действия антикоррозийной защиты, чтобы точно так же удовлетворить непрерывно растущие требования промышленных потребителей устройств для нанесения покрытий на металлические полосы валками.

Постановка задачи

Задачей данного изобретения является предоставить новый, пигментированный, отверждаемый актиничным излучением, в особенности электронным излучениям, по сути или полностью не содержащий органических растворителей жидкий материал покрытия, который больше не обладает недостатками уровня техники, и который можно легко получать, который является высокореактивным и имеет высокое содержание пигмента, который тем не менее является стабильным при хранении, который можно легко и без проблем наносить, в особенности, в рамках способа нанесения покрытий в рулонах и который может очень быстро и без испарения летучих органических соединений отверждаться при низких температурах. В особенности, новый материал покрытия не должен обладать или обладать только очень незначительными тиксотропными свойствами.

Полученные таким образом покрытия, в особенности рулонные покрытия, особенно укрывистые лаковые покрытия или верхние слои лакового покрытия, должны иметь особенно высокую адгезию промежуточного слоя, в том числе к покрытиям, лежащим под ним, в особенности к первичным покрытиям, и обладать исключительным действием антикоррозийной защиты. Они должны быть особенно твердыми, особенно гибкими и быть особенно хорошо деформируемыми. Они должны иметь особенно высокое содержание пигмента и высокую толщину слоя, при этом не имея повреждений покрытия. И не в последнюю очередь они должны демонстрировать очень хороший матовый эффект.

В особенности должны быть получены новые покрытия, в особенности новые рулонные покрытия, в особенности укрывистые лаковые покрытия или верхние лаковые покрытия, соответствующие по меньшей мере ЕССА (European Coil Coating Association) классификации 6 (ср. A.Goldschmidt und H.-J.Streitberger, BASF-Handbuch Lackiertechnik, Vincentz Verlag, Hannover, 2002, «7.4 Coil Coating», сс. с 751 no 756, в особенности 754), т.е. в особенности они при толщине слоя 20 мкм при испытании на изгиб (T-Bend Test) должны достигать значения <1,5 и в тесте на измерение силы адгезии (Tape-Test) значения <0,5. Кроме того, они должны обладать равномерным матовым блеском (60°) от 30 до 40% и при испытании в солевой камере иметь коррозионную стойкость по меньшей мере в течение 21 дня.

Этот особенно предпочтительный технически применимый качественный профиль полученных из нового материала покрытия новых покрытий должен быть также достигнут в том случае, когда материал покрытия отверждается с помощью ESH, в особенности при инертных условиях.

Техническое решение

В соответствии с этим был найден новый отверждаемый актиничным излучением, по сути или полностью не содержащий органических растворителей жидкий материал покрытия, содержащий

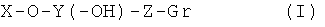

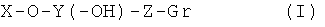

(А) по меньшей мере два соединения общей формулы I:

,

,

в которой переменные имеют следующее значение:

X означает ароматический остаток с от 6 до 14 атомами углерода, гетероциклический ароматический остаток с от 5 до 20 кольцевыми атомами или алкильный остаток с от 6 до 30 атомами углерода,

Y означает трехвалентный органический остаток, Z означает связывающую функциональную группу и

Gr означает органический остаток с по меньшей мере одной активируемой актиничным излучением группой;

с указанием, что по меньшей мере одно из по меньшей мере двух соединений (А) имеет один ароматический или гетероциклический ароматический остаток X (= соединение А1) и по меньшей мере одно из по меньшей мере двух соединений

(A) имеет алкильный остаток X (= соединение А2);

(B) по меньшей мере один активируемый актиничным излучением олигомер и/или полимер, выбранный из группы, состоящей из олигоуретанов и полиуретанов и олигоэфиров и полиэфиров, которые в статистическом средстве содержат по меньшей мере две активируемые актиничным излучением группы;

(C) по меньшей мере один компонент, выбранный из группы, состоящей из придающих цветовое окрашивание и/или декоративные эффекты пигментов;

(D) по меньшей мере один воск;

(E) по меньшей мере одно матирующее средство и

(F) по меньшей мере одну полисилоксановую добавку, содержащую по меньшей мере в статистическом средстве по меньшей мере одну активируемую актиничным излучением группу.

В дальнейшем новый материал покрытия обозначается как «материал покрытия согласно изобретению».

Кроме того, был найден новый способ получения материала покрытия согласно изобретению, при котором компоненты от (А) до (F) материала покрытия смешивают друг с другом и полученную смесь гомогенизируют.

В дальнейшем новый способ обозначается как «способ согласно изобретению». Другие объекты изобретения следуют из описания.

Преимущества технического решения согласно изобретению

Принимая во внимание уровень техники, было неожиданным и не очевидным для специалиста, что задание, которое лежало в основе данного изобретения, могло быть решено с помощью материала покрытия согласно изобретению и способа согласно изобретению.

В особенности, было неожиданным то, что материал покрытия согласно изобретению уже не имел недостатков уровня техники, и его можно получать легко и с очень хорошей воспроизводимостью, причем способ согласно изобретению обеспечивал особенно экономичное и удовлетворяющее экологическим требованиям получение.

Материал покрытия согласно изобретению был высокореактивным и даже при особо высоком содержании пигмента обладал исключительной стабильностью при хранении и транспортировке. Он не обладал или обладал только весьма незначительными, т.е. использование и нанесение, не повреждающими, тиксотропными свойствами и его можно легко и без проблем наносить, в особенности, в рамках способа нанесения покрытий в рулонах и который может очень быстро и без испарения летучих органических соединений отверждаться при низких температурах.

Полученные таким образом новые покрытия, в особенности, рулонные покрытия, особенно новые укрывистые лаковые покрытия или верхние лаковые покрытия обладали особенно высокой адгезией к расположенным под ними покрытиям, в особенности, первичным покрытиям, и имели исключительное действие антикоррозийной защиты. Они были особенно твердыми, особенно гибкими и особенно хорошо поддавались деформированию. Они могли иметь особенно высокое содержание пигмента и высокую толщину слоя, при этом не имея повреждений покрытия. И не в последнюю очередь они обладали очень хорошим матирующим эффектом.

В особенности, новые покрытия, в особенности, новые рулонные покрытия, особенно укрывистые лаковые покрытия или верхние лаковые покрытия, соответствовали по меньшей мере ЕССА (European Coil Coating Association) классификации 6 (ср. A.Goldschmidt und H.-J.Streitberger, BASF-Handbuch Lackiertechnik, Vincentz Verlag, Hannover, 2002, «7.4 Coil Coating», сс. с 751 no 756, в особенности, 754), т.е., в особенности, они при толщине слоя 20 мкм при испытании на изгиб (T-Bend) должны достигать значения <1,5 и в тесте на измерение силы адгезии (Tape-Test) значения <0,5. Кроме того, они должны обладать равномерным матовым блеском (60°) от 30 до 40% и при испытании в солевой камере иметь коррозионную стойкость по меньшей мере в течение 21 дня.

Этот особенно предпочтительный технически применимый качественный профиль полученных из нового материала покрытия новых покрытий также достигался в том случае, когда материал покрытия отверждали с помощью ESH, в особенности, при инертных условиях.

Неожиданно покрытия согласно изобретению также обладали высокой атмосферостойкостью и устойчивостью к пожелтению и без светостабилизаторов.

Подробное описание изобретения

Материал покрытия согласно изобретению является жидким, т.е. хотя он и содержит твердые, не жидкие компоненты, но при комнатной температуре и при обычных и известных условиях получения, хранения и применения он находится в жидком состоянии, так что он может быть обработан с помощью обычных и известных, применяемых в способе рулонного нанесения покрытий, методов нанесения.

Материал покрытия согласно изобретению предпочтительно находится в виде дисперсии типа «вода в масле», в которой дискретная водная фаза тонко диспергирована в непрерывной органической фазе. Диаметр капелек водной фазы может варьироваться в широком диапазоне; предпочтительно он составляет от 10 нм до 1000 мкм, в особенности, от 100 нм до 800 мкм. Компоненты материала покрытия согласно изобретению распределены соответственно их гидрофильности или гидрофобности (ср. Römpp Online, 2002, «Hydrophobie», «Hydrophilie») между водной фазой и органической фазой или представлены в виде отдельной твердой фазы.

Материал покрытия согласно изобретению или его водная фаза в виде дисперсии типа «вода в масле» предпочтительно может иметь значение pH<5, предпочтительно <4 и в особенности от 3 до 3,5.

Материал покрытия согласно изобретению по сути или полностью не содержит органических растворителей. Это значит, что его содержание органических растворителей составляет <5, преимущественно <3 и предпочтительнее <1 мас.-%. В особенности, содержание находится ниже пределов обнаружения обычных и известных качественных и количественных методов обнаружения для органических растворителей.

Материал покрытия согласно изобретению содержит по меньшей мере два, в особенности два, соединения общей формулы I:

.

.

При этом переменные имеют следующее значение:

X означает ароматический остаток с от 6 до 14, преимущественно от 6 до 10, атомам углерода, гетероциклический ароматический остаток с от 5 до 20, преимущественно от 6 до 10 кольцевыми атомам или алкильный остаток с от 6 до 30, преимущественно от 8 до 20, в особенности от 10 до 16 атомам углерода; предпочтительно ароматический остаток с от 6 до 10 атомами углерода или алкильный остаток с от 10 до 16 атомами углерода; в особенности фенильный остаток или лауриловый остаток;

Y означает трехвалентный органический остаток, преимущественно алифатический остаток, преимущественно алифатический остаток с тремя атомами углерода, в особенности, 1,2,3-пропантриил;

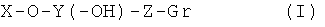

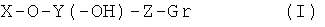

Z означает связывающую функциональную группу, преимущественно выбранную из группы, состоящей из эфирной, тиоэфирной группы, группы сложного эфира карбоновой кислоты, группы сложного эфира тиокарбоновой кислоты, карбонатной группы, тиокарбонатной группы, группы сложного эфира фосфорной кислоты, группы сложного эфира тиофосфорной кислоты, группы сложного эфира фосфоновой кислоты, группы сложного эфира тиофосфоновой кислоты, фосфитной группы, тиофосфитной группы, группы сложного эфира сульфоновой кислоты, амидной группы, аминной группы, тиоамидной группы, амидной группы фосфорной кислоты, амидной группы тиофосфорной кислоты, амидной группы фосфоновой кислоты, амидной группы тиофосфоновой кислоты, амидной группы сульфоновой ксилоты, имидной группы, уретановой группы, гидразидной группы, мочевинной группы, тиомочевинной группы, карбонильной группы, тиокарбонильной группы, сульфоновой группы, сульфоксидной или силоксановой группы, предпочтительно эфирной группы, группы сложного эфира карбоновой кислоты, карбонатной группы, амидной группы карбоновой кислоты, мочевинной группы, уретановой группы, имидной и карбонатной группы и особенно предпочтительно группы сложного эфира карбоновой кислоты, и в особенности группы сложного эфира карбоновой кислоты, которая связана с остатками Y и Gr согласно общей формуле II:

,

,

и Gr означает органический остаток с по меньшей мере одной, в особенности одной активируемой актиничным излучением группой;

с указанием, что по меньшей мере одно, в особенности одно, по меньшей мере два, в особенности два соединения (А) имеют ароматический или гетероциклический ароматический, в особенности ароматический остаток X (= соединение А1) и по меньшей мере одно, в особенности одно, по меньшей мере два, в особенности два соединения (А) имеют алкильный остаток X (= соединение А2).

Активируемые актиничным излучением группы содержат по меньшей мере одну, в особенности одну активируемую актиничным излучением связь. Под этим имеется в виду связь, которая при облучении с помощью актиничного излучения становится реактивной и с другими активированными связями своего типа вступает в реакции полимеризации и/или реакции сшивания, которые протекают по радикальным и/или ионным механизмам. Примерами пригодных связей являются одинарные или двойные связи углерод-водород или углерод-углерод, углерод-кислород, углерод-азот, углерод-фосфор или углерод-кремний или тройные связи углерод-углерод. Из них предпочтительны двойные связи и тройные связи углерод-углерод и поэтому предпочтительно используются согласно изобретению. Особенно предпочтительными являются двойные связи углерод-углерод, поэтому они применяются особенно предпочтительно. Для краткости в дальнейшем они обозначаются как «двойные связи».

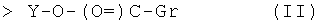

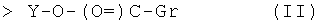

Предпочтительны двойные связи в органических остатках Gr общей формулы III, содержащие

.

.

В общей формуле III переменные имеют следующее значение:

R означает простую связь к атому описанной выше связывающей функциональной группы Z, в особенности простую связь углерод-углерод к атому углерода карбонилоксигруппы и двухвалентный органический остаток, предпочтительно простую связь углерод-углерод; и

R1, R2

и R3 атом водорода и органический остаток;

причем по меньшей мере два из остатков R, R1, R2 и R3 могут быть циклически связаны друг с другом.

Примеры пригодных двухвалентных органических остатков R содержат алкиленовые, циклоалкиленовые и/или ариленовые группы или они состоят из них. Вполне пригодные алкиленовые группы содержат один атом углерода или от 2 до 6 атомов углерода. Вполне пригодные циклоалкиленовые группы содержат от 4 до 10, в особенности 6 атомов углерода. Вполне пригодные ариленовые группы содержат от 6 до 10, в особенности 6 атомов углерода.

Примеры пригодных органических остатков R1, R2 и R3 содержат алкильные, циклоалкильные и/или арильные группы или они состоят из них. Вполне пригодные алкильные группы содержат один атом углерода или от 2 до 6 атомов углерода. Вполне пригодные циклоалкильные группы содержат от 4 до 10, в особенности 6 атомов углерода. Вполне пригодные арильные группы содержат от 6 до 10, в особенности 6 атомов углерода.

Органические остатки R, R1, R2 и R3 могут быть замещенными или незамещенными. Однако заместители не могут мешать осуществлению способа согласно изобретению и/или ингибировать активизацию групп актиничным излучением. Предпочтительно органические остатки R, R1, R2 и R3 являются незамещенными.

Примерами особенно хорошо пригодных остатков Gr общей формулы III являются винильная, 1-метилвинильная, 1-этилвинильная, пропен-1-ильная, стирильная, циклогексенильная, эндометиленциклогексильная, норборненильная и дициклопентадиенильная группы, в особенности, винильная группа.

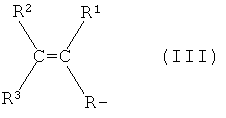

Согласно этому в случае особенно предпочтительных остатков общей формулы (IV) речь идет о:

,

,

(мет)акрилатной, этакрилатной, кротонатной, циннаматной, циклогексенкарбоксилатной, эндометиленциклогексанкарбоксилатной, норборненкарбоксилатной и дициклопентадиенкарбоксилатной группах, предпочтительно (мет)акрилатной группе, в особенности акрилатной группе.

Примерами особенно пригодных соединений А1 являются моноакрилаты фенилглицидиового эфира, такие которые реализуются, к примеру, фирмой Cray Valley под названием Aromatic Epoxy Acrylate CN 131 В.

Примерами особенно пригодных соединений А2 являются моноакрилаты лаурилглицидилового эфира, такие, которые реализуются, к примеру, фирмой Cray Valley под названием Aliphatic Epoxy Acrylate Mono functional CN152, или моноакрилат С12-С14-глицидилового эфира, который реализуется фирмой Huntsman Vantico Europe под названием LMB 6365.

Содержание соединений (А) в материале покрытия согласно изобретению может варьироваться в широком диапазоне и зависит от потребностей каждого отдельного случая.

Преимущественно содержание соединений (А1), соответственно по отношению к материалу покрытия согласно изобретению, составляет от 5 до 30, предпочтительно от 8 до 25 и, в особенности, от 10 до 20 мас.%. Преимущественно содержание соединений (А2), соответственно по отношению к материалу покрытия согласно изобретению, составляет от 5 до 30, предпочтительно от 8 до 25 и, в особенности, от 10 до 20 мас.%. Предпочтительно при этом весовое соотношение (А1): (А2) составляет от 4:1 до 1:4, предпочтительно от 3:1 до 1:3, особенно предпочтительно от 2:1 до 1:2 и, в особенности, от 1,2:1 до 1:1,2.

Материал покрытия согласно изобретению содержит по меньшей мере один, в особенности один, активируемый актиничным излучением олигомер и/или полимер (В).

В рамках данного изобретения под олигомером понимается соединение, которое состоит из от 2 до 12 мономерных структурных единиц, которые могут быть одинаковыми или отличающимися друг от друга. Под полимером понимается соединение, состоящее из более чем 8, в особенности более чем 12, мономерных структурных единиц, которые могут быть одинаковыми или отличающимися друг от друга. Рассматривается ли специалистом в данной области техники соединение, которое состоит из от 8 до 12 мономерных структурных единиц, в отдельном случае как олигомер или полимер, зависит, в особенности, от молекулярной массы соответствующего соединения.

Олигомеры и полимеры (В) выбирают из группы, состоящей из олигоуретанов и полиуретанов и олигоэфиров и полиэфиров, которые в статистическом средстве содержат по меньшей мере две, преимущественно две или три, в особенности две активируемые актиничным излучением группы. Примерами пригодных активируемых актиничным излучением групп являются описанные выше остатки общей формулы (IV), предпочтительно (мет)акрилатные группы, в особенности акрилатные группы.

Преимущественно олигомеры и полимеры (В) содержат конечные (мет)акрилатные группы, в особенности, конечные акрилатные группы.

Предпочтительно олигомеры и полимеры (В) с конечными акрилатными группами имеют линейные олигомерные или полимерные основные цепи.

Преимущественно олигомерные или полимерные основные цепи главным образом содержат алифатические или циклоалифатические структурные единицы.

Олигомерами и полимерами (В) являются обычные и известные коммерчески доступные соединения, которые получают из обычных и известных исходных соединений для получения полиуретанов (полиизоцианаты и полиолы) или полиэфиров (поликарбоновых кислот и/или производных поликарбоновых кислот и полиолов) в соответствии с обычными и известными способами.

Примерами особенно пригодных полиэфиров (В) являются следующие торговые продукты:

- Ebecryl® 80 и RD09/409 фирмы UCB;

- Photomer® 5029 и 5432 фирмы Cognis;

- Laromer® P55 фирмы BASF Aktiengesellschaft или

- Craynor® 704 фирмы Sartomer Europe.

В особенности применяется Craynor® 704.

Примерами особенно пригодных полиуретанов (В) являются следующие торговые продукты:

- Roskydal® 2 513, ХР2571, 2258, WDJ 4084 или WDJ 4083 фирмы Bayer Aktiengesellschaft;

- Actilane® 170, 280, 290 или RCP4698 фирмы Akzo;

- Photomer® 6010, 6210, 6891, 6230, 6623 или 6613 фирмы Cognis;

- CN 965, 962, 963, 966 или 9001 фирмы Sartomer Europe или

- СА-28/12-С или 32/00 CAQ фирмы Uracriresins.

В особенности, применяюи смеси (В) из

- Photomer® 6613 и Roskydal® 4084,

- Roskydal® 4083 и 4084 или

- Photomer® 6613 и Actilane® RCP4698

преимущественно в каждом случае в весовом соотношении от 4:1 до 1:4, предпочтительно от 3:1 до 1:3, особенно предпочтительно от 2:1 до 1:2 и в особенности от 1,2:1 до 1:1,2.

Содержание компонента (В) в материале покрытия согласно изобретению может варьироваться в очень широком диапазоне и зависит от требований отдельного случая, в особенности от необходимой каждый раз для использования и нанесения материала покрытия согласно изобретению вязкости. Преимущественно материал покрытия согласно изобретению, соответственно по отношению к его общему количеству, содержит от 10 до 50, предпочтительно от 15 до 40 и, в особенности от 20 до 30 мас.% компонента (В).

Кроме того, материал покрытия согласно изобретению содержит по меньшей мере один компонент (С), выбранный из группы, состоящей из придающих цветовую окраску и/или декоративный эффект пигментов, в особенности из группы, состоящей из органических и неорганических, цветных и ахроматических, придающих оптический эффект, электропроводящих, магнитно-экранирующих и флуоресцирующих пигментов.

Примерами пригодных эффект-пигментов (С), которые также могут быть окрашивающими, являются металлические чешуйчатые пигменты, такие как стандартная алюминиевая бронза, согласно DE 3636183 А1 хромированная алюминиевая бронза, и стандартная бронза спецстали, а также неметаллические эффект-пигменты, такие как, например, перлглянцевые или интерференционные пигменты, чешуйчатые эффект-пигменты на основе оксида железа, который обладает цветовым оттенком от розового до коричневато-красного, или жидкокристаллические эффект-пигменты. Дополнительно делается ссылка на Römpp Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, стр.176, «Effektpigmente» cc.380-381 «Metalloxid-Glimmer-Pigmente» до «Metallpigmente», и стр.438, «Perlglanzpigmente», «Perlmuttpigmente» и патентные заявки и патенты DE 3636156 А1, DE 3718446 А1, DE 3719804 А1, DE 3930601 А1, ЕР 0068311 А1, ЕР 0264843 А1, ЕР 0265820 А1, ЕР 0283852 А1, ЕР 0293746 А1, ЕР 0417567 А1, US 4,828,826 A oder US 5,244,649 А.

Примерами пригодных неорганических окрашивающих пигментов являются белые пигменты, такие как диоксид титана, цинковые белили, сульфид цинка или литопон; черные пигменты, такие как сажа, черный железо-марганец или черная шпинель; цветные пигменты, такие как оксид хрома, гидрат оксида хрома (изумрудная зелень), кобальтовая зелень или ультрамариновая зелень, кобальтовая синь, ультрамариновая синь или марганцевый голубой, фиолетовый ультрамарин или фиолетовый кобальт и фиолетовый марганец, красный железооксидный, сульфоселенид кадмия, молибдат красный или ультрамарин красный; коричневый железооксидный, смешанный коричневый, шпинельная и корундовая фазы или хром оранжевый; или желтый железооксидный, никель-титан желтый, хром-титан желтый, сульфид кадмия, кадмийцинксульфид, крон желтый или ванадат висмута.

Примерами пригодных органических окрашивающих пигментов (С) являются моноазопигменты, дисазопигменты, антрахиноновые пигменты, бензимидазоловые пигменты, хинакридоновые пигменты, хинофталоновые пигменты, дикето-пирроло-пирроловые пигменты, диоксазиновые пигменты, индантроновые пигменты, изоиндолиновые пигменты, изоиндолиноновые пигменты, азометиновые пигменты, тиоиндиго пигменты, металлокомплексные пигменты, периноновые пигменты, периленовые пигменты, фталоцианиновые пигменты или анилиновый черный.

Дополнительно делается ссылка на Römpp Lexikon Lacke und Druckfarben, Georg Thieme Verlag, 1998, cc.180 и 181, «Eisenblau-Pigmente» до «Eisenoxidschwarz», cc. от 451 до 453 «Pigmente» до «Pigmentvolumenkonzentration», стр.563 «Thioindigo-Pigmente», стр.567 «Titandioxid-Pigmente», cc.400 и 467, «Natiirlich vorkommende Pigmente», стр.459 «Polycyclische Pigmente», стр.52, «Azomethin-Pigmente», «Azopigmente», и стр.379, «Metallkomplex-Pigmente».

Примерами флуоресцирующих и фосфоресцирующих пигментов (С) (люминесцентные пигменты) являются бис(азометин)-пигменты.

Примерами пригодных электропроводящих пигментов (С) являются пигменты диоксид титана/оксид олова.

Примерами магнитно-экранирующих пигментов являются пигменты (С) на основе оксидов железа или диоксид хрома.

Примерами пригодных ингибирующих коррозию пигментов (С) являются силикаты свинца, фосфаты цинка или бораты цинка.

Содержание пигмента (С) в материале покрытия согласно изобретению может варьироваться в очень широком диапазоне и зависит, в особенности, от цветовых оттенков и/или эффектов, которыми должны обладать покрытия согласно изобретению. Преимущественно пигменты (С) применяют в обычных и известных количествах.

Кроме того, материал покрытия согласно изобретению содержит по меньшей мере один, в особенности один, воск (D). По существу являются пригодными все обычные и известные воски, такие, которые описаны, например, в in Römpp Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, «Wachse». Предпочтительно воски (D) выбирают из синтетических восков, в особенности, из группы, состоящей из микронизированных полиолефиновых восков и фторированных полиолефиновых восков, в особенности, политетрафторэтиленовых (PTFE) восков. Воски этого типа являются обычными и известными, а также доступны коммерчески. Примерами пригодных микронизированных восков (D) являются следующие торговые продукты:

- Synfluo® 180 XF или Polyfluo® 400XF, MP611XF или MP21XF или Carnaubawachs Mikroclear® 116 фирмы Micropowder;

- Zonyl® TE5119 фирмы Du Pont De Nemours and Company;

- Ceraflour® 980, 996 или 998 фирмы Altana Chemie;

- Nanoflon® P 51-A фирмы Shamrock®;

- Pinnnacle® 9001 фирмы Lubrizol и

- УФ-отверждаемый воск ТР5071 фирмы Clariant.

Преимущественно применяют Polyfluo® 400XF или Carnaubawachs Mikroclear® 116.

Предпочтительно материал покрытия согласно изобретению содержит, соответственно по отношению к его общему количеству от 0,1 до 3 мас-%, предпочтительно от 0,5 до 2,5 мас.% и, в особенности, от 1 до 2 мас.% воска (D).

Далее материал покрытия согласно изобретению содержит по меньшей мере одно матирующее средство (Е). Примеры пригодных матирующих средств известны из Lehrbuch von Johan Bieleman, «Lackadditive», Wiley-VCH, Weinheim, New York, 1998, «5.2 Mattierung», сс. от 152 до 169. Предпочтительно используются аморфные кремнекислоты, которые имеются в продаже, например, под торговой маркой Silcron® фирмы SCM.

Содержание матирующих средств (Е) в материале покрытия согласно изобретению может варьироваться в широком диапазоне и зависит степени матирования, которую должны иметь покрытия согласно изобретению. Между тем весьма особым преимуществом материала покрытия согласно изобретению является то, что хороший матирующий эффект достигается при сравнительно незначительных количествах матирующих средств (Е). Предпочтительно материал покрытия содержит, соответственно по отношению к его общему количеству, от 1 до 15 мас.%, предпочтительно от 2 до 12 мас.% и, в особенности, от 3 до 10 мас.% средства (Е).

Кроме того, материал покрытия согласно изобретению содержит по меньшей мере одну, преимущественно одну полисилоксановую добавку (F), содержащую в статистическом средстве по меньшей мере одну, в особенности, по меньшей мере две, описанных выше активируемых актиничным излучением группы. Преимущественно применяют обычные и известные полисилоксановые добавки (F) на основе диметилполисилоксана. Примерами пригодных полисилоксановых добавок являются следующие торговые продукты:

- Byk® 377, UV 3500 или UV 3570 фирмы Altana Chemie;

- Coatosil® 3503 или 3509 фирмы OSI Specialties;

- Tegorad® 2700, 2500 или 2200 фирмы Tego Chemie или

- PA 29, 30 или 31, DC 18 или BY16-152 фирмы Dow Corning.

Предпочтительно применяют DC 18 или BY16-152 фирмы Dow Corning.

Материал покрытия согласно изобретению содержит полисилоксановую добавку (F) в обычных и известных эффективных количествах. Преимущественно содержание, соответственно по отношению к материалу покрытия согласно изобретению, составляет от 0,1 до 3 мас.%, предпочтительно от 0,5 до 2,5 мас.% и, в особенности, от 0,5 до 2 мас.%.

Предпочтительно материал покрытия согласно изобретению содержит по меньшей мере один реактивный разбавитель (G), содержащий по меньшей мере одну, в особенности одну из описанных выше активируемых актиничным излучением групп. Под реактивным разбавителем понимаются реактивные средства для разбавления или реактивные растворители, причем речь идет об упрощенном понятии для более длинного наименования согласно немецкому промышленному стандарту (DIN) 55945: 1996-09, описывающего средство для разбавления, которые при пленкообразовании посредством химической реакции становятся компонентом связующего средства. При этом в особенности речь идет об олефиново ненасыщенных мономерах с по меньшей мере одной, преимущественно одной, двойной связью. Дополнительно делается ссылка на Rompp Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, стр.491, «Reaktivverdunner».

Особенно предпочтительно в качестве реактивного разбавителя (G) применяют изоборнилакрилат или N-2-гидроксиэтилимидазолметакрилат или их смеси, предпочтительно в весовом соотношении от 2:1 до 1:2, предпочтительно от 1,5:1 до 1:1,5 и, в особенности, от 1,3:1 до 1:1.

Преимущественно материал покрытия согласно изобретению содержит реактивный разбавитель или разбавители (G), соответственно по отношению к материалу покрытия согласно изобретению, в количестве от 0,5 до 10 мас.%, предпочтительно от 1 до 8 мас.% и, в особенности, от 1,5 до 7 мас.%.

Предпочтительно материал покрытия согласно изобретению содержит по меньшей мере один кислый сложный эфир (Н) полифосфорной кислоты и по меньшей мере одно соединение (h1), содержащее по меньшей мере одну гидроксильную группу и по меньшей мере одну активируемую актиничным излучением группу, как они, например, описаны в немецкой патентной заявке DE 10256265 А1 стр.7, абзацы с [0057] по [0062], стр.6, абзацы [0044] и [0045]. Содержание дифосфорпентоксида полифосфорной кислоты в может варьироваться в широком диапазоне; преимущественно оно составляет от 60 до 95, предпочтительно от 70 до 95 и, в особенности, от 70 до 90 мас.%. Предпочтительно используют кислый сложный эфир (Н) в количестве, соответственно по отношению к материалу покрытия согласно изобретению, от 0,1 до 5 мас.%, особенно предпочтительно от 0,5 до 4 мас.% и, в особенности, от 1 до 3 мас.%.

Материал покрытия согласно изобретению может содержать в эффективных количествах по меньшей мере одну обычную и известную добавку (J). Примеры пригодных добавок (J) известны из Lehrbuch von Johan Bieleman, «Lackadditive», Wiley-VCH, Weinheim, New York, 1998. Преимущественно добавки (J) выбирают из группы, состоящей из воды; полифосфорной кислоты; фосфоновых кислот с по меньшей мере одной активируемой актиничным излучением группой; кислых сложных эфиров монофосфорной кислоты и по меньшей мере одного соединения, содержащего по меньшей мере одну гидроксильную группу и по меньшей мере одну активируемую актиничным излучением группу (h1); сиккативов; прозрачных и непрозрачных, органических и неорганических наполнителей; наночастиц; термически или физически отверждаемых, олигомерных и полимерных связывающих средств; УФ-поглотителей; светостабилизаторов; акцепторов свободных радикалов; фотоинициаторов; деаэраторов; добавок, улучшающих скольжение; ингибиторов полимеризации; пеногасителей; эмульгаторов и смачивающих средств; промоторов адгезии; средств, способствующих растеканию, пленкообразующих вспомогательных средств, реологических добавок и огнезащитных средств.

Получение материала покрытия согласно изобретению происходит преимущественно с помощью способа согласно изобретению путем смешивания описанных выше компонентов (А)-(F), а также при необходимости (G)-(J), предпочтительно в пригодных смешивающих устройствах, таких как котел с мешалкой, мельницы с мешалкой, экструдеры, смесители, устройство Ultraturrax, встроенный диссольвер, статические мешалки, микромешалки, дискозубчатые диспергаторы, насадки для уменьшения давления и/или микрофлюидизаторы. При этом преимущественно обработка производится при исключении света с длиной волн λ<550 нм или при полном исключении света, чтобы избежать преждевременного сшивания компонентов, которые содержат группы, активируемые актиничным излучением.

Предпочтительно материал покрытия согласно изобретению получают следующим образом:

(1) получают смесь, содержащую компоненты (А), (В) и (F), а также при необходимости компоненты (G) и/или (Н) и/или незначительную часть компонента (D),

(2) диспергируют компонент (С) и компонент (D) или преобладающую часть компонента (D) в смеси (1) и

(3) диспергируют компонент (Е) в смеси (2).

Материалы покрытия согласно изобретению являются исключительно пригодными для получения всевозможных покрытий. В особенности, они пригодны в качестве лаков рулонных покрытий. Кроме того, они исключительно пригодны для получения покрытий на всех промышленно важных металлах, в особенности, на чистой стали, гальванизированной, электрооцинкованной и фосфатированной стали, цинке и алюминии, на покрытиях, в особенности первичный покрытиях, и на SMC (листовой формовочный материал - Sheet Moulded Compounds) и ВМС (компаунд для объемного прессования - Bulk Moulded Compounds). При этом покрытия согласно изобретению являются исключительно пригодными в качестве прозрачных лаковых покрытий, укрывистых лаковых покрытий, временных или постоянных защитных слоев, первичных лаковых покрытий, уплотнений и покрытий против отпечатков пальцев, однако в особенности в качестве первичных лаковых покрытий.

Методически нанесение материала покрытия согласно изобретению не имеет никаких особенностей и может осуществляться всеми обычными методами нанесения, такими как, например, напыление, нанесение ракелем, промазывание, окрашивание наливом, окунание, орошение или вальцевание. В основном рекомендуется производить работы при исключении актиничного излучения, чтобы избежать преждевременного сшивания материалов покрытия согласно изобретению. После нанесения содержащуюся в материале покрытия согласно изобретению воду можно выпарить простым способом, который также называется flash-off (мгновенное испарение). Преимущественно это происходит с помощью кратковременного индуктивного нагревания металлических субстратов.

Для отверждения актиничным излучением нанесенных материалов покрытия согласно изобретению в особенности пригодны электронные источники излучения, как они описаны, например, в A.Goldschmidt und H.-J.Streitberger, BASF-Handbuch Lackiertechnik, Vincentz Verlag, Hannover, 2002, cc.638-641, или в Rompp Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart New York, 1998, «Elektronenstrahler», «Elektronenstrahlhartung» и «Elektronenstrahlung».

Предпочтительно при облучении применяют дозу облучения от 10 до 200, предпочтительно от 20 до 100 и в особенности от 30 до 80 кГр. Предпочтительно облучение проводят под инертным газом, в особенности под азотом или благородным газом.

При этом интенсивность излучения может варьироваться в широком диапазоне. С одной стороны, она особенно зависит от дозы излучения, а с другой - от длительности облучения. Длительность облучения при заданной дозе облучения зависит от скорости движения ленты или от скорости подачи субстратов в установке для облучения и наоборот.

Особым преимуществом материала покрытия согласно изобретению является то, что он также может быть отвержден лишь частично и в этом состоянии может быть покрыт по меньшей мере еще одним следующим, в особенности отверждаемым актиничным излучением материалом покрытия, после чего все нанесенные слои вместе отверждают актиничным излучением. Таким образом, укорачивается длительность процесса и улучшается адгезия промежуточных слоев. В общем, исходя из применения материала покрытия согласно изобретению, в способе рулонного нанесения покрытия больше нет необходимости в нагревании металлических пленок до РМТ (peak metal temperature) 240°С и более. Также отпадает необходимость в вытяжке и устранении летучих органических соединений, так что могут значительно сократиться издержки на оборудование, на защиту техники безопасности и энергетические расходы.

Полученные покрытия согласно изобретению являются очень гибкими, очень твердыми, способными очень сильно деформироваться без повреждения, химически устойчивыми, стойкими к атмосферным воздействиям, термовлагоустойчивыми и устойчивыми к соленой воде, а также обладают высокой адгезией к субстратам и другим покрытиям. Кроме того, они еще производят исключительное оптическое впечатление.

Примеры

Пример 1

Получение материала покрытия 1

Для получения материала покрытия 1 сначала приготавливали смесь (1) из 19 вес. ч. моноакрилата фенилглицидилового эфира (CN 131В фирмы Cray Valley), 19 вес. ч. моноакрилата лаурилглицидилового эфира (CN 152 фирмы Cray Valley), 26 вес. ч. бифункционального полиэфиракрилата (Craynor® 704 фирмы Sartomer Europe), 2 вес. ч. сложного эфира полифосфорной кислоты 4-гидроксибутилакрилата (полученного путем взаимодействия 80 вес. ч. 4-гидроксибутилакрилата и 20 вес. ч. полифосфорной кислоты с содержанием дифосфорпентоксида 84 мас.%; избыток 4-гидроксибутилакрилата: 20 мас.%), 2 вес. ч. смеси из изоборнилакрилата и N-2-гидроксиэтилимидазолтетакрилата с весовым соотношением 1,2:1, 0,05 вес. ч. деаэратора (Versaflow® фирмы Shamrock) и 1,5 вес. ч. отверждаемой актиничным излучением полисилоксановой добавки (DC 18 фирмы Dow Corning) и гомогенизируют в устройстве Ultraturrax в течение 30 минут с числом оборотов 1800/мин.

Полученную смесь (1) смешивали в устройстве Ultraturrax с 23,85 вес. ч. пигмента диоксид титана (Tioxide® TR 81) и 1,1 вес.ч. микронизмрованного, PTFE-модифицированного полиэтиленового воска (Polyfluo® 400XF фирмы Micropowder) и затем гомогенизировали, вследствие чего получали смесь (2).

Смесь (2) смешивали в устройстве Ultraturrax с 7,5 вес. ч. матирующего средства (Silcron® G602, аморфный диоксид кремния фирмы SMC) и гомогенизировали, вследствие чего получали смесь (3) или материал покрытия 1.

Материал покрытия 1 при исключении актиничного излучения был полностью стабильным при хранении в течение нескольких месяцев. Он не имел тиксотропных свойств. Он был исключительно пригодным для получения укрывистых лаковых покрытий или верхних лаковых покрытий с помощью способа нанесения покрытий в рулонах.

Пример 2

Получение материала покрытия 2

Для получения материала покрытия 2 сначала получали смесь (1) из 17,4 вес. ч. моноакрилата фенилглицидилового эфира (CN 131В фирмы Cray Valley), 17,4 вес. ч. моноакрилата лаурилглицидилового эфира (CN 152 фирмы Cray Valley), 23,2 вес. ч. бифункционального полиэфиракрилата (Craynor® 704 фирмы Sartomer Europe), 2,5 вес. ч. сложного эфира полифосфорной кислоты 4-гидроксибутилакрилата (полученного путем взаимодействия 80 вес. ч. 4-гидроксибутилакрилата и 20 вес. ч. полифосфорной кислоты с содержанием дифосфорпентоксида 84 мас.%; избыток 4-гидроксибутилакрилата: 20 мас.%), 5,5 вес. ч. смеси из изоборнилакрилата и N-2-гидроксиэтилимидазолтетакрилата с весовым соотношением 1,2:1 и 1,5 вес. ч. отверждаемой актиничным излучением полисилоксановой добавки (BY 16-562 фирмы Dow Corning) и гомогенизировали в устройстве Ultraturrax в течение 30 минут с числом оборотов 1800.

Полученную смесь (1) смешивали в Ultraturrax с 24 вес. ч. пигмента диоксид титана (Tioxide® TR 81) и 1,1 вес. ч. микронизированного, PTFE-модифицированного полиэтиленового воска (Polyfluo® 400XF фирмы Micropowder) и затем гомогенизировали, вследствие чего получали смесь (2).

Смесь (2) смешивали в Ultraturrax с 7,5 вес. ч. матирующего средства (Silcron® G602, аморфный диоксид кремния фирмы SMC) и гомогенизировали, вследствие чего получали смесь (3) или материал покрытия 2.

Материал покрытия 2 при исключении актиничного излучения был полностью стабильным при хранении в течение нескольких месяцев. Он не имел тиксотропных свойств. Он был исключительно пригодным для получения укрывистых лаковых покрытий или верхних лаковых покрытий с помощью способа нанесения покрытий в рулонах.

Примеры от 3 до 5

Получение материалов покрытия от 3 до 5

Пример 1 повторяли, только вместо бифункционального полиэфиракрилата (Craynor® 704 фирмы Sartomer Europe) применяли

- в примере 3 смесь полиуретанакрилатов Photomer® 6613 фирмы Cognis и Roskydal® 4084 фирмы Bayer Aktiengesellschaft,

- в примере 4 смесь полиуретанакрилатов Roskydal® 4083 и 4084 фирмы Bayer Aktiengesellschaft и

- в примере 5 смесь полиуретанакрилатов Photomer® 6613 фирмы Cognis и RCP4698 фирмы Akzo,

в каждом случае в весовом соотношении 1:1.

Материалы покрытия от 3 до 5 при исключении актиничного излучения были полностью стабильными при хранении в течение нескольких месяцев. Они не имели тиксотропных свойств. Они были исключительно пригодными для получения укрывистых лаковых покрытий или верхних лаковых покрытий с помощью способа нанесения покрытий в рулонах.

Примеры от 6 до 8

Получение материалов покрытия от 6 до 8

Пример 2 повторяли, только вместо бифункционального полиэфиракрилата (Craynor® 704 фирмы Sartomer Europe) применяли

- в примере 6 смесь полиуретанакрилатов Photomer® 6613 фирмы Cognis и Roskydal® 4084 фирмы Bayer Aktiengesellschaft,

- в примере 7 смесь полиуретанакрилатов Roskydal® 4083 и 4084 фирмы Bayer Aktiengesellschaft и

- в примере 8 смесь полиуретанакрилатов Photomer® 6613 фирмы Cognis и RCP4698 фирмы Akzo,

в каждом случае в весовом соотношении 1:1.

Материалы покрытия от 6 до 8 при исключении актиничного излучения были полностью стабильными при хранении в течение нескольких месяцев. Они не имели тиксотропных свойств. Они были исключительно пригодными для получения укрывистых лаковых покрытий или верхних лаковых покрытий с помощью способа нанесения покрытий в рулонах.

Примеры 9 и 10

Получение окрашивающих лаковых покрытий 1 и 2, включающее первичное лаковое покрытие и укрывистое лаковое покрытие 1 и 2, с помощью материалов покрытия 1 и 2 примеров 1 и 2

В примере 9 применяли материал покрытия 1 примера 1. В примере 10 применяли материал покрытия 2 примера 2.

В качестве субстратов применяли не обработанную предварительно листовую сталь из HDG (hot dipped galvanized) Z280 фирмы Chemetall.

Для получения первичного лакового покрытия сначала получали праймер из 33,25 вес. ч. моноакрилата лаурилглицидилового эфира (CN 131В фирмы Cray Valley), 22,8 вес. ч. моноакрилата лаурилглицидилового эфира (CN 152 фирмы Cray Valley), 1,12 вес. ч. моноакрилата полипропиленгликоля (РАМ 300 фирмы Rhodia), 1,12 вес. ч. эпоксидной смолы (Epikote® 862), 5,82 вес. част. воды, 2,91 вес. ч. сложного эфира полифосфорной кислоты 4-гидроксибутилакрилата (полученного путем взаимодействия 80 вес. ч. 4-гидроксибутилакрилата и 20 вес. ч. полифосфорной кислоты с содержанием дифосфорпентоксида 84 мас.%; избыток 4-гидроксибутилакрилата: 20 мас.%), 1,68 вес. ч. маловязкого поливинилбутирала (Pioloform® BN 18 фирмы Wacker), 18,5 вес. ч. пигмента полифосфата алюминия (Targon® WA 2886 фирмы ВК Giulini), 6 вес. ч. наночастиц на основе диоксила кремния (Nyasil® 6200 фирмы Nyacol Nano Technologies) и 9 вес.ч. пигмента диоксид титана (Tioxide® TR 81). Смесь гомогенизировали в устройстве Ultraturrax в течение 20 минут с числом оборотов 1800/мин.

Праймер наносили на субстраты толщиной слоя от 6 до 7 мкм. Содержащуюся в нем воду выпарили в течение одной минуты при 125°С. Полученный первичный слой отверждали электронным излучением (50 кГр) под азотом, вследствие чего получали первичное лаковое покрытие.

Материалы покрытия 1 и 2 примеров 1 и 2 при исключении актиничного излучения при 40°С наносили на первичные лаковые покрытия со средней толщиной слоя в 21 мкм. Полученные укрывистые лаковые слои 1 и 2 нагревали в течение 30 секунд в сушильной печи с циркуляцией воздуха при 120°С, вследствие чего получали температуру поверхностей укрывистых лаковых слоев 1 и 2 в 50°С. Затем укрывистые лаковые слои 1 и 2 отверждали электронным излучением (65 кГр) под азотом, вследствие чего получали укрывистые лаковые покрытия 1 и 2.

Укрывистые лаковые покрытия 1 и 2 соответствовали норме ЕССА класса 6 (испытание на изгиб (T-Bend Test): 1,5; тест на измерение силы адгезии (Tape-Test): 0). Они обладали твердостью НВ при царапании карандашом. Их блеск (60°) составлял от 28 до 32% (укрывистое лаковое покрытие 1) или от 34 до 36% (укрывистое лаковое покрытие 2). При испытании в солевой камере даже через 504 часа они не имели коррозии в царапине. Они были устойчивы к растворителям (двойные подъемы с пропитанным ватным тампоном: спирт 100, ксилол 80, этилацетат 60) и атмосферостойкими.

Примеры от 11 до 16

Получение окашивающих лаковых покрытий от 3 до 8, включающее первичное лаковое покрытие и соответственно одно из укрывистых лаковых покрытий от 3 до 8, с помощью материалов покрытия 3-8 примеров 3-8.

Для примеров от 11 до 13 повторяли пример 9, только вместо материала покрытия 1 примера 1 применяли

- в примере 11 материал покрытия 3 примера 3,

- в примере 12 материал покрытия 4 примера 4 и

- в примере 13 материал покрытия 5 примера 5.

Для примеров от 14 до 16 повторяли пример 10, только вместо материала покрытия 2 примера 2 применяли

в примере 14 материал покрытия 6 примера 6,

в примере 15 материал покрытия 7 примера 7 и

в примере 16 материал покрытия 8 примера 8.

Полученные окрашивающие лаковые покрытия от 3 до 8 примеров от 11 до 16 обладали теми же выгодными качествами, что и окрашивающие лаковые покрытия 1 и 2 примеров 9 и 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИРУЮЩАЯ КОРРОЗИЮ СМЕСЬ И МАТЕРИАЛЫ ПОКРЫТИЯ, СОДЕРЖАЩИЕ ИНГИБИРУЮЩУЮ КОРРОЗИЮ СМЕСЬ | 2003 |

|

RU2315074C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНЫХ МАТИРОВАННЫХ ПОКРЫТИЙ С ПОМОЩЬЮ РАДИАЦИОННОГО ОТВЕРЖДЕНИЯ | 2012 |

|

RU2621098C2 |

| ОТВЕРЖДАЕМОЕ АКТИНИЧНЫМ ИЗЛУЧЕНИЕМ ПОЛИУРЕТАНОВОЕ ПОКРЫТИЕ ДЛЯ ДЕКОРАТИВНЫХ ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ | 2015 |

|

RU2669612C2 |

| СЛОИСТЫЙ МАТЕРИАЛ, ПОКРЫТЫЙ РАДИАЦИОННО ОТВЕРЖДАЕМОЙ ПЕЧАТНОЙ КРАСКОЙ ИЛИ ПЕЧАТНЫМ ЛАКОМ, И ФОРМОВАННАЯ ДЕТАЛЬ | 2009 |

|

RU2497859C9 |

| ТЕРМОПЕРЕВОДНЫЕ ПЛЕНКИ ДЛЯ СУХОГО ЛАКИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2674190C2 |

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2009 |

|

RU2512378C2 |

| ОЛИГОМЕРНЫЕ УРЕТАНАКРИЛАТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2440375C2 |

| ПОКРОВНОЕ СРЕДСТВО С ВЫСОКОЙ СТОЙКОСТЬЮ К ЦАРАПАНЬЮ И УСТОЙЧИВОСТЬЮ К АТМОСФЕРНЫМ ВОЗДЕЙСТВИЯМ | 2008 |

|

RU2502769C2 |

| ВОДНЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2324718C2 |

| ПОЛИУРЕТАНЫ, ИХ ДИСПЕРСИИ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2013 |

|

RU2652782C2 |

Изобретение относится к отверждаемым материалам покрытия. Предложен отверждаемый актиничным излучением, по сути или полностью не содержащий органических растворителей материал покрытия, содержащий: (А) два соединения общей формулы I, в которой Х ароматический остаток с от 6 до 14 атомами углерода, гетероциклический ароматический остаток с от 5 до 20 кольцевыми атомами или алкильный остаток с от 6 до 30 атомами углерода, Y трехвалентный алифатический остаток, Z связывающая функциональная группа и Gr органический остаток с по меньшей мере одной активируемой актиничным излучением группой; причем из двух соединений (А) одно имеет один ароматический или гетероциклический ароматический остаток Х (= соединение А1) и одно имеет алкильный остаток Х (= соединение А2);

,

,

(В) олигоуретаны и полиуретаны и/или олигоэфиры и полиэфиры с двумя или тремя активируемыми актиничным излучением группами; (С) по меньшей мере один компонент, выбранный из группы, состоящей из придающих цветовое окрашивание и/или декоративные эффекты пигментов;

(D) воск; (Е) аморфный диоксид кремния и (F) полисилоксановую добавку с активируемой актиничным излучением группой. Предложен также способ получения заявленного материала покрытия и его применение для получения рулонных покрытий. Технический результат - предложенный материал покрытия является высокореактивным, с высоким содержанием пигмента, но стабилен при хранении, легко наносится и быстро и без испарения летучих органических соединений отверждается при низких температурах. Предложенный способ получения заявленного материала покрытия прост и технологичен. 3 н. и 22 з.п. ф-лы.

1. Отверждаемый актиничным излучением, по сути или полностью не содержащий органических растворителей, жидкий материал покрытия, содержащий

(А) по меньшей мере два соединения общей формулы I:

,

,

в которой переменные имеют следующее значение:

Х означает ароматический остаток с от 6 до 14 атомами углерода, гетероциклический ароматический остаток с от 5 до 20 кольцевыми атомами или алкильный остаток с от 6 до 30 атомами углерода,

Y означает трехвалентный алифатический остаток,

Z означает связывающую функциональную группу, выбранную из группы, состоящей из эфирной, тиоэфирной группы, группы сложного эфира карбоновой кислоты, группы сложного эфира тиокарбоновой кислоты, карбонатной группы, тиокарбонатной группы, группы сложного эфира фосфорной кислоты, группы сложного эфира тиофосфорной кислоты, группы сложного эфира фосфоновой кислоты, группы сложного эфира тиофосфоновой кислоты, фосфитной группы, тиофосфитной группы, группы сложного эфира сульфоновой кислоты, амидной группы, аминной группы, тиоамидной группы, амидной группы фосфорной кислоты, амидной группы тиофосфорной кислоты, амидной группы фосфоновой кислоты, амидной группы тиофосфоновой кислоты, амидной группы сульфоновой кислоты, имидной группы, уретановой группы, гидразидной группы, мочевинной группы, тиомочевинной группы, карбонильной группы, тиокарбонильной группы, сульфоновой группы, сульфоксидной или силоксановой группы, предпочтительно эфирной группы, группы сложного эфира карбоновой кислоты, карбонатной группы, амидной группы карбоновой кислоты, мочевинной группы, уретановой группы, имидной и карбонатной группы и особенно предпочтительно группы сложного эфира карбоновой кислоты, и

Gr означает органический остаток с по меньшей мере одной активируемой актиничным излучением группой;

с указанием, что по меньшей мере одно из по меньшей мере двух соединений (А) имеет один ароматический или гетероциклический ароматический остаток Х (= соединение А1), и по меньшей мере одно из по меньшей мере двух соединений (А) имеет алкильный остаток Х (= соединение А2);

(B) по меньшей мере один активируемый актиничным излучением олигомер и/или полимер, выбранный из группы, состоящей из олигоуретанов и полиуретанов и олигоэфиров и полиэфиров, которые содержат по меньшей мере две активируемые актиничным излучением группы;

(C) по меньшей мере один компонент, выбранный из группы, состоящей из придающих цветовое окрашивание и/или декоративные эффекты пигментов;

(D) по меньшей мере один воск;

(Е) аморфный диоксид кремния и

(F) по меньшей мере одну полисилоксановую добавку, содержащую по меньшей мере одну активируемую актиничным излучением группу.

2. Материал покрытия по п.1, который отличается тем, что остаток Х соединения (А1) является ароматическим остатком с от 6 до 10 атомами углерода.

3. Материал покрытия по п.1, который отличается тем, что остаток Х соединения (А2) является неразветвленным алкильным остатком с от 10 до 20 атомами углерода.

4. Материал покрытия по п.1, который отличается тем, что трехвалентный органический остаток является алифатическим остатком с от 3 до 6 атомами углерода.

5. Материал покрытия по п.1, который отличается тем, что связывающая функциональная группа Z является группой сложного эфира карбоновой кислоты, которая связана с остатками Y и Gr согласно общей формуле II:

.

.

6. Материал покрытия по п.1 или 5, который отличается тем, что органический остаток Gr содержит активируемую актиничным излучением группу или состоит из нее.

7. Материал покрытия по п.1, который отличается тем, что материал покрытия по отношению к его общему количеству содержит от 5 до 30 мас.% соединения (А1).

8. Материал покрытия по п.1, который отличается тем, что материал покрытия по отношению к его общему количеству содержит от 5 до 30 мас.% соединения (А2).

9. Материал покрытия по п.1, который отличается тем, что активируемый актиничным излучением олигомер или полимер (В) содержит две или три, в особенности две активируемые актиничным излучением группы.

10. Материал покрытия по п.1, который отличается тем, что материал покрытия по отношению к его общему количеству содержит от 10 до 50 мас.% компонента (В).

11. Материал покрытия по п.1, который отличается тем, что пигмент (С) выбран из группы, состоящей из органических и неорганических, цветных и ахроматических, придающих оптический эффект, электропроводящих, магнитно-экранирующих и флуоресцирующих пигментов.

12. Материал покрытия по п.1, который отличается тем, что воск (D) выбран из группы, состоящей из микронизированных полиолефиновых восков и фторированных полиолефиновых восков, в особенности PTFE-восков.

13. Материал покрытия по п.1 или 12, который отличается тем, что материал покрытия по отношению к его общему количеству содержит от 0,1 до 3 мас.% компонента (D).

14. Материал покрытия по п.1, который отличается тем, что матирующее средство (Е) является аморфной кремниевой кислотой.

15. Материал покрытия по п.1, который отличается тем, что материал покрытия по отношению к его общему количеству содержит от 1 до 15 мас.% компонента (Е).

16. Материал покрытия по п.1, который отличается тем, что полисилоксановая добавка (F) содержит по меньшей мере две активируемые актиничным излучением группы.

17. Материал покрытия по п.1, который отличается тем, что материал покрытия дополнительно содержит по меньшей мере один реактивный разбавитель (G), содержащий по меньшей мере одну, в особенности, одну активируемую актиничным излучением группу.

18. Материал покрытия по п.1, который отличается тем, что материал покрытия дополнительно содержит по меньшей мере один кислый сложный эфир (Н) полифосфорной кислоты и по меньшей мере одно соединение (h1), содержащее по меньшей мере одну гидроксильную группу и по меньшей мере одну активируемую актиничным излучением группу.

19. Материал покрытия по п.1, который отличается тем, что активируемые актиничным излучением группы являются олефиново ненасыщенными двойными связями.

20. Материал покрытия по п.1, который отличается тем, что актиничное излучение представляет собой электронное излучение.

21. Материал покрытия по п.1, который отличается тем, что материал покрытия дополнительно содержит по меньшей мере одну добавку (J), выбранную из группы, состоящей из воды; полифосфорной кислоты; фосфоновых кислот с по меньшей мере одной активируемой актиничным излучением группой; кислого сложного эфира монофосфорной кислоты и по меньшей мере одного соединения, содержащего по меньшей мере одну гидроксильную группу и по меньшей мере одну активируемую актиничным излучением группу (h1); сиккативов; прозрачных и непрозрачных, органических и неорганических наполнителей; наночастиц; термически или физически отверждаемых олигомерных и полимерных связывающих средств; УФ-поглотителей; светостабилизаторов; акцепторов свободных радикалов; фотоинициаторов; деаэраторов; добавок, улучшающих скольжение; ингибиторов полимеризации; пеногасителей; эмульгаторов и смачивающих средств; промоторов адгезии; средств, способствующих растеканию, пленкообразующих вспомогательных средств, реологических добавок и огнезащитных средств.

22. Способ получения материала покрытия по одному из пп.1-21, который отличается тем, что компоненты (A)-(F), а также при необходимости (G)-(J) материала покрытия смешивают друг с другом и полученную смесь гомогенизируют.

23. Способ по п.22, который отличается тем, что

(1) получают смесь, содержащую компоненты (А), (В) и (F), а также при необходимости компоненты (G) и/или (Н) и/или незначительную часть компонента (D),

(2) диспергируют компонент (С) и компонент (D) или преобладающую часть компонента (D) в смеси (1) и

(3) диспергируют компонент (Е) в смеси (2).

24. Применение материала покрытия по одному из пп.1-21 и полученных с помощью способа по п.22 или 23 материалов покрытия для получения рулонных покрытий.

25. Применение по п.24, которое отличается тем, что рулонными покрытиями являются укрывистые лаковые покрытия или верхние лаковые покрытия.

| Электродинамический упругий элемент | 1981 |

|

SU989201A1 |

| US 20039072943 A1, 17.04.2003 | |||

| JP 63146968 A, 18.06.1988 | |||

| ОТВЕРЖДАЕМАЯ ПОД ДЕЙСТВИЕМ ИЗЛУЧЕНИЯ ЦИАНОАКРИЛАТНАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ ФОТООТВЕРЖДАЕМОЙ КОМПОЗИЦИИ И ПРОДУКТ, ОБРАЗОВАННЫЙ ИЗ УКАЗАННОЙ КОМПОЗИЦИИ | 1998 |

|

RU2207358C2 |

Авторы

Даты

2011-02-20—Публикация

2006-05-16—Подача