Изобретение относится к установке первичной дистилляции нефтей и способу ее эксплуатации. Оно может использоваться на установках AT, ABT, работающих на атмосферном или близком к нему давлениях.

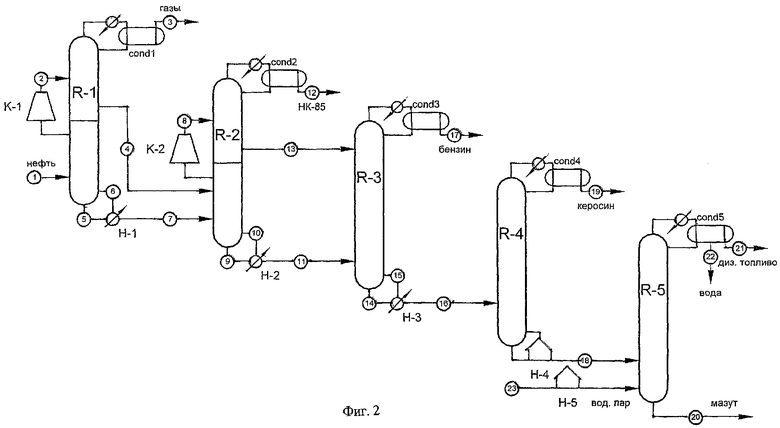

Традиционные установки первичной нефтепереработки (Альбом технологических схем процессов переработки нефти и газа. М.: Химия, под редакцией Бондаренко, стр. 12, 13; пат. RU №2205055) обычно состоят из двух последовательно соединенных дистилляционных колонн R1, R2, имеющих предварительные нагреватели, верхние конденсаторы и нижний нагреватель у колонны R1. Вторую колонну обогревают острым водяным паром, конденсат которого удаляют из верхнего конденсатора R2. Обе колонны имеют 2 и 3(4) секции соответственно, колонна R2 дополнительно оснащена двумя (тремя) боковыми орошениями и двумя (тремя) боковыми отпарными колоннами.

Известны способы дистилляции сырых нефтей в двух последовательно работающих колоннах R1, R2 (пат. US №2274944, пат. US №4606816, пат. RU №2140957). В них исходная нагретая нефть испитывается в нижнюю секцию первой двухсекционной атмосферной колонны R1, из верхнего конденсатора которой отбираются газы и низкокипящие углеводороды НК-85 при температуре конденсатора 35-45°С (фиг.1). С полуглухой тарелки, установленной в верхней секции R1, отбирают бензино-керосиновую фракцию, а отгон R1 после подогрева в печи испитывается в низ второй атмосферной колонны R2; верхнее ее питание - отбор с полуглухой тарелки R1.

Колонна R2 выдает в отборах светлые нефтепродукты и мазут в отгоне. Боковые отборы R2 чистятся от легких углеводородов в отпарных колоннах.

Традиционные способы и устройства обладают очевидными недостатками: очень высокое теплопотребление, низкая эффективность работы обеих колонн, низкая четкость разделения фракций, применение водяного пара.

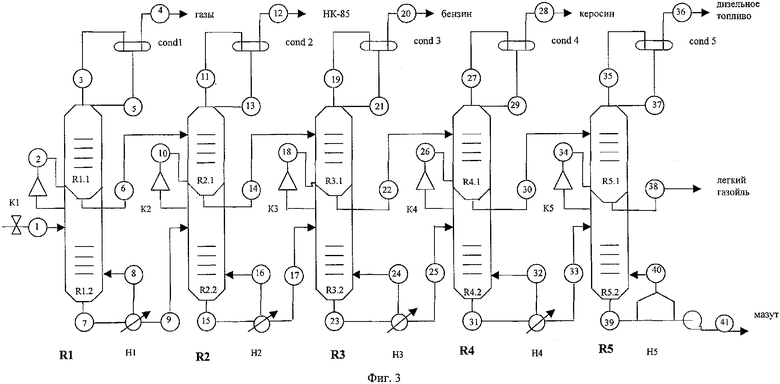

Известен более экономичный способ и установка первичной дистилляции нефтей, например, «Способ дистилляции сырых нефтей и установка для его осуществления» патент RU №2264430, 2004 г. (фиг.2). В нем установка AT, АВТ производит из сырой нефти светлые нефтепродукты в отборах и мазут в остатке.

Способ первичной дистилляции нефтей по патенту RU №2264430 осуществляется последовательной перегонкой нефти в пяти небольших колоннах R1, R2...R5, товарные отборы из которых (кроме первого) выводят в жидкой фазе из конденсаторов, количество отборов установки равно количеству ее колонн;

первые колонны R1, R2 разделены надвое глухими тарелками, в верхних частях R1, R2 давление выше атмосферного, в нижних атмосферное. Остальные три (или более) колонны R3, R4, R5 - вакуумные, причем R5 - паровая; отборы из конденсаторов колонн R1, R2 берут при температурах 35-45°С;

конденсат углеводородов с глухой тарелки R1 испитывается в низ колонны R2, а с глухой тарелки R2 в верхнюю часть колонны R3; нагретые отгоны колонн R1, R2, R3, R4 испитываются на нижние тарелки следующих колонн R2, R3, R4, R5 соответственно, отгон R5 - мазут - конечный продукт;

Установка для первичной дистилляции по патенту RU №2264430 содержит пять (или более) небольших колонн R1, R2...R5, объединенных одним или двумя прямыми потоками нефти (фиг.2), имеющих конденсаторы, нагреватели в первых четырех (или более) колоннах и острый водяной пар в поддоне пятой колонны и выдающих по одному товарному отбору из конденсаторов cond1, cond2...cond5 соответственно,

при этом две первые колонны R1, R2 разделены глухими тарелками надвое, их верхние и нижние половины объединены трубами 2, 8 через компрессоры К1, К2; а их глухие тарелки соединены трубами 4, 13 с колоннами R2, R3 соответственно, трубы 20, 22 выводят мазут и конденсат воды из колонны R5, а труба 1 подводит к низу R1 исходное сырье;

Данный способ и установка имеют ряд преимуществ перед традиционным способом и установкой первичной перегонки нефти:

- снижено теплопотребление на 16,5-20,7%;

- получают лишь дизельное топливо с применением водяного пара в пятой колонне установки;

- повышена четкость разделения фракций;

- снижены давления и температуры в установке в целом;

- исключены боковые орошения и отпарные колонны.

К недостаткам известного способа дистилляции и установки для его осуществления можно отнести:

- недостаточно низкое теплопотребление,

- недостаточную четкость разделения фракций в товарных продуктах,

- применение водяного пара в последней колонне установки.

Задачей настоящего изобретения является:

- дальнейшее снижение теплопотребления установки на 25-30%,

- дальнейшее повышение четкости разделении нефтяных фракций в товарных продуктах,

- полное исключение применения водяного пара в технологическом процессе. Поставленная задача решена путем усовершенствования и установки, и способа, предложенных в патенте RU №2264430.

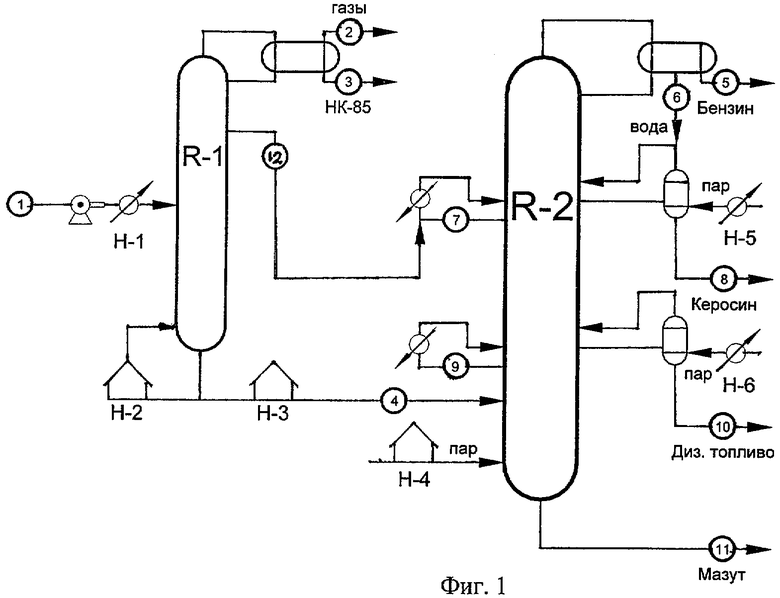

Усовершенствование установки первичной дистилляции нефтей по патенту RU №2264430 (фиг.2) обеспечено тем, что

- в ней все (пять или более) колонны R1, R2...R5 разделены надвое глухими тарелками (фиг.3), образуя из их верхних половин паровые колонны тонкого разделения углеводородов R1.1, R2.1, R3.1, R4.1, R5.1, а из их нижних - паровые вакуумные колонны предварительного разделения R1.2, R2.2, R3.2, R4.2, R5.2 соответственно;

- колонны тонкого разделения снабжены конденсаторами, а предварительного - нагревателями;

- все нижние колонны предварительного разделения R1.2, R2.2, R3.2, R4.2, R5.2 объединены трубами 2, 10, 18, 26, 34 через компрессоры К1, К2...К5 соответственно со своими верхними колоннами тонкого разделения R1.1, R2.1, R3.1, R4.1, R5.1; при этом товарные отборы установки выведены из конденсаторов трубами 4, 12, 20, 28, 36 соответственно;

- глухие тарелки колонн R1, R2, R3, R4 соединены трубами 6, 14, 22, 30 с верхними тарелками колонн тонкого разделения R2.1, R3.1, R4.1, R5.1 соответственно, конденсат углеводородов с глухой тарелки R5 выведен трубой 38 как конечный отбор;

- колонны предварительного разделения R1.2, R2.2, R3.2, R4.2, R5.2 объединены трубами 7, 15, 23, 31, 39 и 8, 16, 24, 32, 40 со своими нагревателями Н1, Н2...Н5 соответственно, из них первая серия труб подводит к нагревателям нефть, а вторая отводит из них пары углеводородов в поддоны своих колонн;

- отгоны колонн предварительного разделения R1.2, R2.2, R3.2, R4.2 по трубам 9, 17, 25, 33 подведены к верхним тарелкам следующих колонн предварительного разделения R2.2, R3.2, R4.2, R6.2 соответственно, трубой 41 отгон R5.2 - мазут - выведен из Н5.

При невысоких требованиях к извлечению светлых нефтепродуктов из исходного сырья часть верхних колонн тонкого разделения (например, R4.1, R5.1) может быть отключена из работы за ненадобностью (фиг.4), тогда керосин и дизельное топливо выводят из установки по трубам 26 и 31 через компрессоры К4, К5 соответственно; при этом трубы 22 и 26 объединены в одну общую трубу 27.

Задача усовершенствования способа эксплуатации установки дистилляции решена тем, что в способе по патенту RU №2264430, включающем:

подачу сырой нефти при атмосферном давлении и температуре 20°С в низ колонны R1, разделенной глухой тарелкой пополам, в нижней части колонны нефть разделяется на пар и жидкость; при этом пар компрессором К1 подают в верхнюю часть R1, где он разделяется на легколетучие фракции на верхних тарелках и менее летучие фракции на нижних, легколетучие фракции делятся в конденсаторе cond1 на неконденсируемые углеводороды (газы) и на конденсат, возвращаемый обратно в колонну R1 как орошение, а менее летучие фракции на нижних тарелках конденсируются на глухой тарелке R1;

отбор газов из cond1 при температуре 35-45°С и отбор конденсата с глухой тарелки R1, который испитывают вместе с отгоном R1 в низ второй колонны R2, также разделенной надвое глухой тарелкой; в верхних частях R1, R2 давление выше атмосферного, в нижних - атмосферное;

подачу паровой фазы из низа колонны R2 компрессором К2 в ее верхнюю часть, где поданные в нее углеводороды разделяются на товарный дистиллят НК-85 в cond2 при температуре 35-45°С и на конденсат бензиновых фракций на глухой тарелке R2; который испитывают на верхние тарелки R3, нижнее питание R3 - отгон колонны R2;

перегонку нефти в оставшихся трех (или более) колоннах R3, R4, R5 ведут по последовательной схеме с отбором товарных дистиллятов из конденсаторов: в колонне R3 - бензина, R4 - керосина, R5 - дизельного топлива; при этом остаток перегонки (мазут) выводят из поддона R5 при условии: питание колонн R4, R5 - отгоны R3, R4 соответственно, колонны R3, R4, R5 - вакуумные, R5 - дополнительно паровая,

- в каждую верхнюю колонну R2.1, R3.1, R4.1, R5.1 подают по два питания:

конденсат углеводородов с глухих тарелок предыдущих колонн (потоки 6, 14, 22, 30) на их верхние тарелки, и пары углеводородов из нижних колонн R1.2, R2.2, R3.2, R4.2, R5.2 в поддоны их верхних половин (потоки 2, 10, 18, 26, 34) соответственно;

- нижние колонны R2.2, R3.2, R4.2, R5.2 запитывают отгонами предыдущих колонн (потоки 9, 17, 25, 33) на их верхние тарелки и парами углеводородов из нагревателей Н1, Н2...Н5, включая R1.2, (потоки 8, 16, 24, 32, 40 соответственно) в поддоны своих колонн, на первую тарелку колонны R1.2 подают исходное сырье (поток 1) при пониженном давлении и температуре 20-35°С; конденсат газойля из R5.1 (поток 38) - конечный продукт установки; отгон колонны R5.2 - мазут (поток 41);

- потоки углеводородов, поданные в верхние колонны R1.1, R2.1, R3.1, R4.1, R5.1, делятся в них на товарные паровые отборы: газы (поток 4), НК-85 (поток 12), бензин (поток 20), керосин (поток 28), дизельное топливо (поток 36) и т.д., и на конденсаты углеводородов на глухих тарелках колонн R1, R2...R5 (потоки 6, 14, 22, 30, 38 соответственно);

При невысоких требованиях к извлечению светлых нефтепродуктов из исходного сырья часть из них, например керосин (поток 27) или дизельное топливо (поток 31), могут отбирать непосредственно из колонн предварительного разделения R4.2 или R5.2 соответственно (фиг.4); колонны тонкого разделения R4.1, R5.1 при этом отключают из работы, а товарные потоки и тепловые режимы установки поправляют в нужную сторону.

Работает заявляемая установка AT, ABT следующим образом: сырая нефть с температурой 20-35°С и пониженным давлением (поток 1) испитывается в первую паровую вакуумную колонну предварительного разделения R1.2 на ее верхнюю тарелку. Навстречу ей из поддона R1.2 поступают пары углеводородов (поток 8), из нагревателя Н1.

Разделенные в R1.2 пары углеводородов (поток 2) из ее верха подают компрессором К1 в низ первой колонны тонкого разделения R1.1. Отгон R1.2 (поток 9) испитывают в следующую колонну предварительного разделения R2.2 на ее верхнюю тарелку.

В колонне тонкого разделения R1.1 паровая фаза (поток 2) разделяется на газы, удаляемые из верхнего конденсатора cond1 при температуре 35°С (поток 4), и на конденсат низкокипящих углеводородов на глухой тарелке R1 (поток 6), который испитывается на верхние тарелки второй вакуумной паровой колонны тонкого разделения R2.1.

Вторая вакуумная колонна предварительного разделения R2.2 делит поступивший в нее отгон R1.2 (поток 9) и пары из нагревателя Н2 (поток 16) на пар и жидкость. Паровой поток 10 из верха R2.2 подают в низ колонны тонкого разделения R2.1, где поступившие углеводороды делятся на паровой товарный НК-85 (поток 12), отбираемый из конденсатора cond2, и на конденсат бензиновых фракций на глухой тарелке R2 (поток 14), последний испитывают на верхнюю тарелку третьей вакуумной бензиновой колонны тонкого разделения R3.1.

Отгон R2.2 (поток 17) подают на первую тарелку паровой вакуумной колонны предварительного разделения бензина R3.2. Навстречу ему поступают пары углеводородов из нагревателя Н3 (поток 24). В результате дистилляции вверху R3.2 накапливаются недоочищенные пары бензиновых фракций, а из Н3 выводится отгон R3.2 - отбензиненная нефть (поток 25). Его испитывают на верхнюю тарелку четвертой паровой вакуумной керосиновой колонны предварительного разделения R4.2.

Пары недоочищенного бензина (поток 18) подают в низ верхней колонны тонкого разделения бензина R3.1, где получают из cond3 паровой товарный бензин (поток 20) и конденсат керосиновых фракций на глухой тарелке R3. Последний можно отобрать как товарный продукт (поток 22) либо испитать в четвертую паровую вакуумную колонну тонкого разделения керосина R4.1 на ее верхние тарелки. Пары керосиновых фракций из верха R4.2 (поток 26) подают в низ верхней колонны R4.1, где из них получают в cond4 товарный керосин (поток 28) и конденсат легких дизельных фракций (поток 30) на глухой тарелке R4. Поток 30 испитывают на верхние тарелки пятой паровой колонны тонкого разделения дизельного топлива R5.1. Отгон R4.2 (поток 33) испитывают на верхнюю тарелку R5.2, где его делят на недоочищенные пары дизельного топлива (поток 34) и отгон в виде мазута (поток 41).

В R5.1 углеводороды разделяются на товарный паровой поток 36 дизельного топлива из cond5 и на конденсат легкого газойля на глухой тарелке R5 (поток 38), который при отсутствии в нем надобности смешивают с отгоном R5.2 (поток 41).

Если высоких требований к дистилляционной установке по извлечению светлых нефтепродуктов не предъявляется, то часть колонн тонкого разделения (например, R4.1 или R5.1) можно отключить из работы. Соответственно несколько изменятся товарные потоки и тепловые режимы установки. Это дает существенную экономию тепла. На фиг.4 представлена технологическая схема установки с отключенными колоннами R4.1 R5.1, при этом она выдает тот же самый набор товарных продуктов, что и известные установки (фиг.1, 2).

Возможность достижения качественно новых результатов на заявляемой установке и способе ее эксплуатации подтверждается примерами 1 и 2. В них сырую пермскую нефть перерабатывают на двух известных дистилляционных установках (фиг.1, 2) и на заявляемой (фиг.3, 4); сравниваются энергопотребление установок и величины их товарных отборов.

Расчеты выполнены по программе «Hysys Plant».

Пример 1.

Сравнивается энергопотребление трех способов и установок дистилляции сырой нефти.

Вариант 1 - традиционная двухколонная установка, представленная на фиг 1. Вариант 2 - известная пятиколонная установка, представленная на фиг.2 (патент RU №2264430). Вариант 3 - заявленная установка, представленная на фиг.3, 4.

Заявляемая установка, представленная на фиг.4, выбрана потому, что она выдает тот же самый набор товарных нефтепродуктов и в том же самом количестве, что и в первых двух вариантах Примера 1. Это позволяет сравнивать энергозатраты всех трех рассматриваемых установок.

Три дистилляционные установки перерабатывают 940,5 кгмоль/час пермской нефти известного фракционного состава и получают пять одинаковых товарных нефтепродуктов в отборах и мазут в остатке. Ниже в таблице приведены величины отборов и их укрупненные фракционные составы.

В таблицах 2, 3, 4 приведено энергопотребление трех установок в Гкал/час. Отдельно показано потребление

- высокопотенциального тепла (150-360)°С плюс электроэнергия;

- среднепотенциального тепла (95-150)°С;

- низкопотенциального тепла (20-95)°С.

Все они имеют разную стоимость, и потому учитывать их следует по отдельности.

Энергопотребление двухколонной установки (вариант 1) Гкал/час.

Доля затраченного высокопотенциального тепла и электроэнергии в общем энергопотреблении установки составляет

Q(1) ВПТ=28,109 Гкал/час или  = 67,95%.

= 67,95%.

Энергопотребление пятиколонной установки (вариант 2) Гкал/час.

Доля затраченного высокопотенциального тепла и электроэнергии в общем энергопотреблении установки составляет

Q(2) ВПТ=19,271 Гкал/час или  = 59,25%.

= 59,25%.

Энергопотребление заявляемой пятиколонной установки (вариант 3) Гкал/час.

Доля затраченного высокопотенциального тепла и электроэнергии в общем энергопотреблении установки составляет

Q(3) ВПТ=21,553 Гкал/час или  = 95,76%.

= 95,76%.

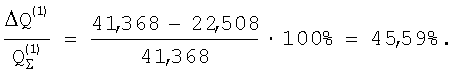

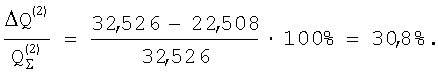

Снижение общего энергопотребления установки 3 по отношению к установке 1 составило

Снижение общего энергопотребления установки 3 по отношению к установке 2 составило:

Пример 2.

Сравниваются величины товарных потоков, их фракционные составы и энергопотребление установки при работе в полной комплектации (фиг.3) и в уменьшенной (фиг.4). Установка перерабатывает 940,5 кгмоль/час пермской нефти известного состава. Виды получаемых продуктов и величины их отборов даны в таблицах 5, 6, энергопотребление - в таблицах 7, 8.

Фракционные составы и величины товарных нефтепродуктов установки, работающей в полной комплектации (фиг.3).

Фракционные составы и величины товарных нефтепродуктов заявляемой установки, работающей в неполной комплектации (фиг.4).

Энергопотребление заявляемой установки, работающей в полной комплектации (фиг.3), Гкал/час.

Энергопотребление заявляемой установки, работающей в неполной комплектации (фиг.4), Гкал/час.

Сравнение величин отборов установки при работе ее в разных режимах показывает

- рост товарных продуктов Газы, НК-85 на 6 и 15,9%, соответственно при работе в полной комплектации; а также

- снижение остальных товарных потоков при значительном повышении концентрации в них целевых фракций,

- установка в неполной комплектации дает существенную экономию тепла при снижении четкости разделения целевых фракций.

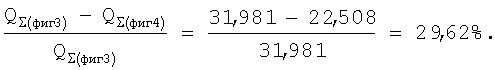

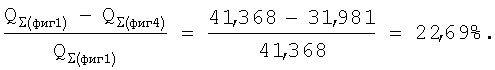

Сравнение энергопотребления заявляемой установки в полной и неполной комплектации дает следующую разницу:

При этом потребление высокопотенциального тепла и электроэнергии в обоих вариантах достаточно близкое: 21,56 и 24,86 Гкал/час, а среднепотенциального и низкопотенциального тепла на установке в полной комплектации расходуется больше на ˜6,2 Гкал/час. Таким образом, большая часть расходов тепла в рассматриваемых вариантах работы установки обусловлена дешевой и очень дешевой тепловой энергией.

Сравнение энергопотребления установки в полной комплектации с традиционной двухколонной дает следующую разницу:

Из представленных выше материалов следует, что

- заявляемая установка обеспечивает более высокую четкость разделения всех фракций нефти, позволяет получать практически любое количество товарных продуктов из исходной нефти с минимальными теплозатратами, обеспечивает глубокое извлечение светлых фракций из сырья;

- снижение теплопотребления заявляемой установки на 45,6-22,7% по сравнению с двухколонной традиционной приводит к снижению в заявляемой установке температур нефти и, как следствие, снимается проблема коксования углеводородов в нагревателях;

- в заявляемой установке и способе полностью исключено применение водяного пара.

- в заявляемом способе в отличие от известных исходную нефть подают на переработку при пониженном по сравнению с атмосферным давлении и минимальным начальным нагревом 20-35°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЮЧЕВОЙ КАСКОДНЫЙ УМНОЖИТЕЛЬ НАПРЯЖЕНИЯ ПОСТОЯННОГО ТОКА ВЫСОКОВОЛЬТНЫЙ ККУНПТВВ | 2007 |

|

RU2340082C1 |

| СПОСОБ ДИСТИЛЛЯЦИИ СЫРЫХ НЕФТЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264430C1 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ И СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2009 |

|

RU2401296C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2535493C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| Способ переработки мазута | 1990 |

|

SU1781285A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| Способ переработки нефти | 1987 |

|

SU1518356A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА И ЛЕГКОЙ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493897C1 |

| Способ получения нефтяных фракций | 1988 |

|

SU1541237A1 |

Установка состоит из пяти последовательно работающих односекционных колонн, разделенных пополам. Эти половины объединены трубами с компрессорами. Верхние половины колонн снабжены конденсаторами, нижние - нагревателями. Отборы колонн выведены из конденсаторов, отгоны - из нагревателей и далее подведены к нижним половинам следующих колонн. Конденсаты с глухих тарелок подают к верхним половинам следующих колонн конденсат пятой колонны (газойль) - конечный отбор, а ее отгон - мазут. Нефть при низком давлении подают в нижние половины всех колонн, нагревают и разделяют на пар и жидкость. Недоочищенные пары из нижних половин колонн подают компрессорами в верхние половины колонн, где их делят на паровые товарные отборы в конденсаторах и конденсаты на глухих тарелках. Количество отборов установки равно количеству ее колонн. Исходную нефть подают с температурой 20-35°С. Температура в конденсаторах двух первых колонн равна 35°С. Технический результат: последовательный отбор продуктов, низкие давления в колоннах, их разделение пополам снижают теплопотребление установки, увеличиваются выход товарных продуктов и четкость разделения фракций. 2 н.п. ф-лы, 4 ил.

| СПОСОБ ДИСТИЛЛЯЦИИ СЫРЫХ НЕФТЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264430C1 |

| СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 1998 |

|

RU2140957C1 |

| Способ переработки нефти | 1987 |

|

SU1518356A1 |

| Способ ректификации нефтяного сырья | 1980 |

|

SU950748A1 |

| US 4274944 А, 23.06.1981 | |||

| US 4191640 А, 04.03.1980. | |||

Авторы

Даты

2008-01-27—Публикация

2006-01-10—Подача