(54) СПОСОБ РЕКТИФИКАЦИИ НЕФТЯНОГО СЫРЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефтяного сырья | 1978 |

|

SU777050A1 |

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1981 |

|

SU960228A1 |

| Способ переработки нефтяного сырья | 1985 |

|

SU1260386A1 |

| Способ разделения продуктов каталитического крекинга | 1977 |

|

SU732360A1 |

| Способ разделения мазута на узкие масляные фракции | 1988 |

|

SU1525192A1 |

| Способ первичной перегонки нефти | 1977 |

|

SU732358A1 |

| Способ разделения продуктов каталитического крекинга | 1985 |

|

SU1273378A1 |

| Способ разделения широкой фракции катализата каталитического крекинга | 1981 |

|

SU968054A1 |

| Способ перегонки нефти | 1988 |

|

SU1664810A1 |

| Способ получения дизельной фракции для депарафинизации | 1983 |

|

SU1105496A1 |

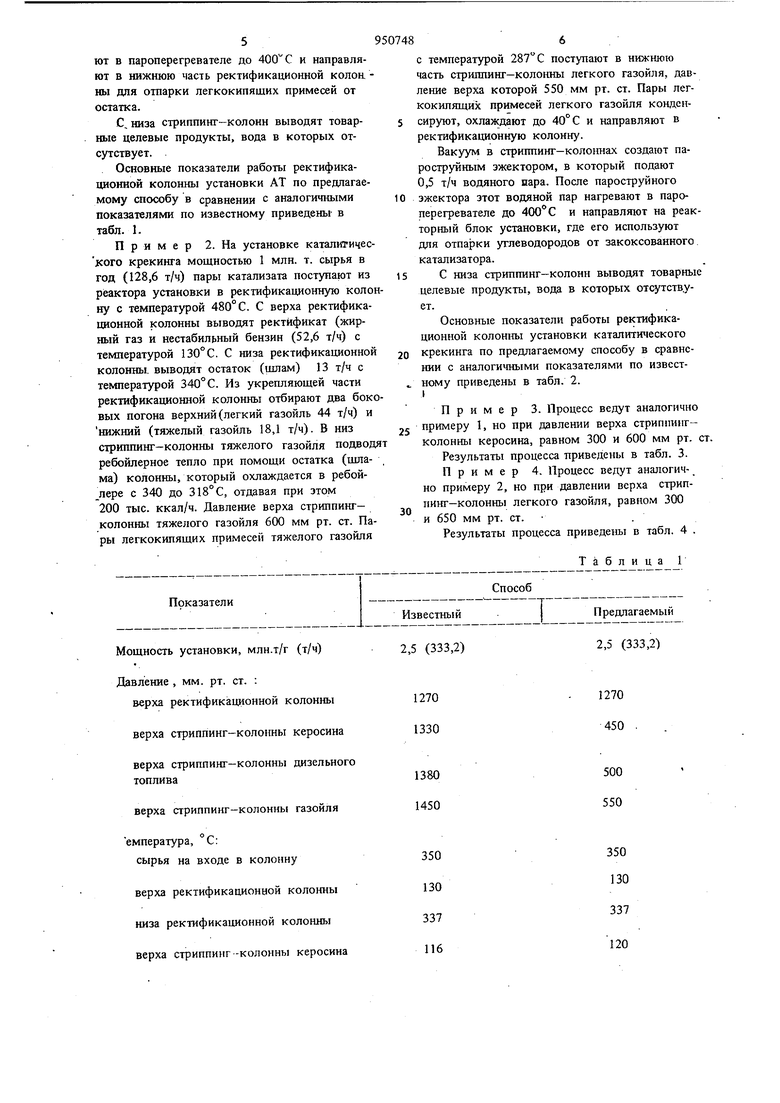

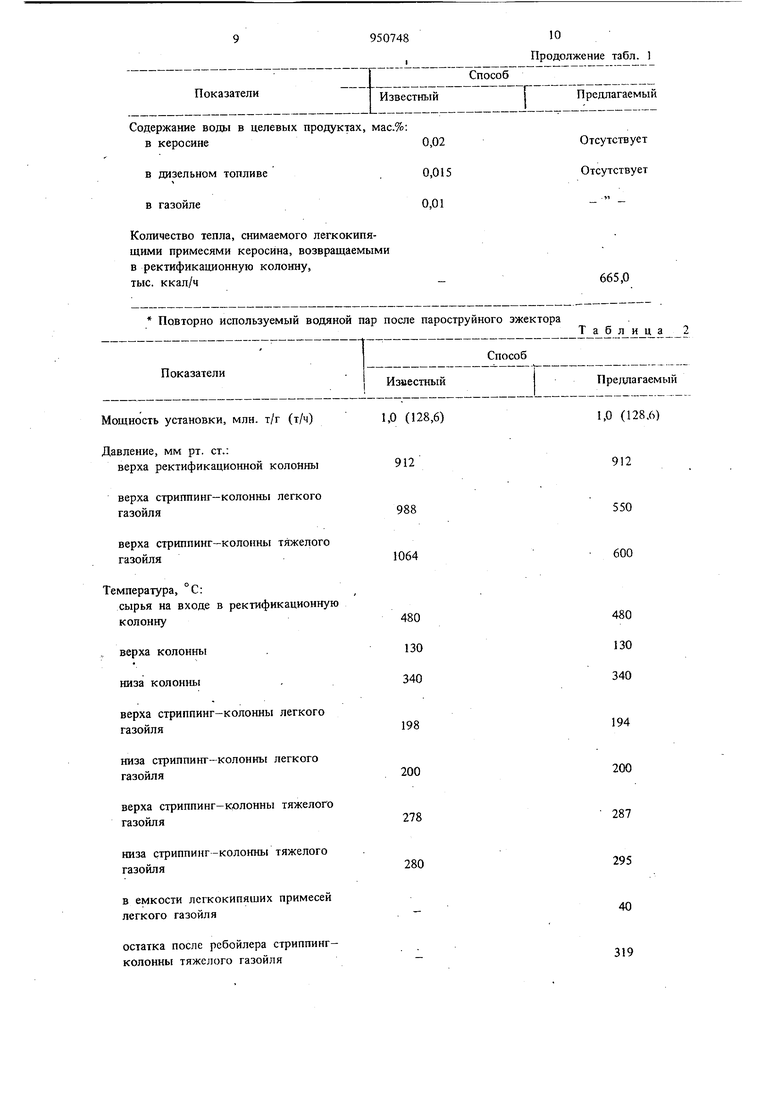

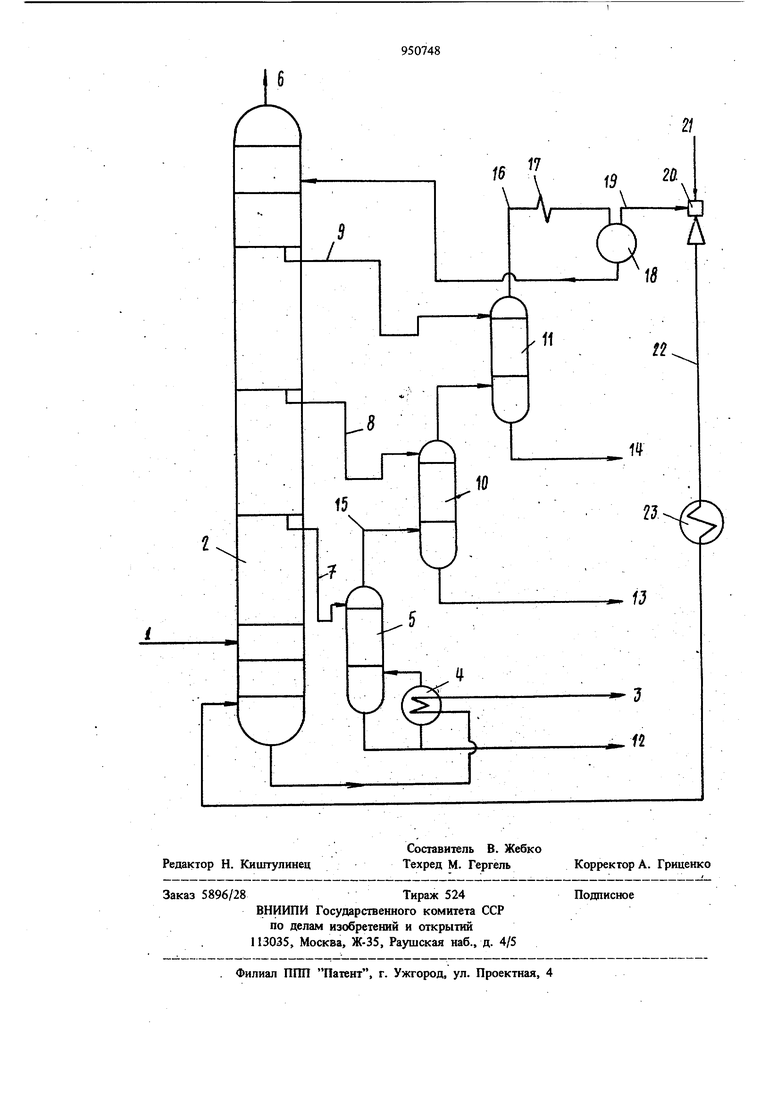

Изобретение относится к усовершенствованному способу ректификации нефтяного сырья и может быть использовано для получения бен зина, дизельного топлива, керосина и газойля из нефтяного сырья. Известен способ ректифнкацин нефтяного сырья, путем его нагрева, разделения на жидку фазу и паровую, которую подают на разделение в .колонну ректифнкацин с получением бензина, выводамого с верха колонны, керосина и дизельного топлива, подаваемь х для от парки водяным паром легких примесей в стриппннг - колонны, и кубового продукта, выводимого из системы. -Расход водяного пара при производительности установки 800 т/ч 14,4 т/ч 11. . Недостатком способа является повышеннь1Й расход водяного пара на проведение ректификации. Наиболее близким по технической сущностн к предлагаемому является способ ректификации нефтяного сырья путем разделения его при давлении 1,0-2 атм на кубовый продукт (мазут), дистиллят (бензин), выводимые из системы, и боковые погоны - верхний (керосин), средний (дизельное топливо) и нижний (газойль), подаваемые на доочистку в стриппинг-колонны, в которых при давлении 1,0-1, атм из боковых погонов с помощью перегретого пара отгоняют лёгкокипящие примеси, возвращаемые в колонну ректификации. Содержание воды в целевых продуктах - керосина, дизельном топливе и газойле, вьшодимых из стригаганг-колонн 0,01-0,02 мас.% 2. Однако способ характеризуется недостаточно высокой чистотой целевых продуктов вследствие повышенного содержания в них воды (0,01-0,02 мас.%). Наличие такого количества воды в целевых продуктах нежелательно, так как в случае применения последующего процесса гидроочистки отравляются катализаторы этого процесса иухудшаются его результаты. В связи с этим необходимо отделять воду в промежуточных резервуарах, либо применять процесс электрообезвоживания, что связано со значительным увеличением капитальных л эксплуатационных затрат. Цель изобретения - повышение чистоты целевых прод). Поставленная цель достигается тем, что согласно способу ректификации нефтяного сы рья путем разделения его при давлении 1,0 2 атм на кубовый продукт и дистиллят, выво димые из системы, и боковые погоны, подаваемые на доочистку в стриппинг-колонны, в которых при давлении 300-700 мм рт. ст. из боковых погонов отгоняют легкокипящие примеси, причем пары легкокипящих примесей из стриппинг-колонны, в которой доочищают высококипящий боковой погон, подают в нижнюю часть стриппинг-колонны, в которой доочищают более низкокипящий боковой погон, а пары легкокиптцих примесей из стриппинг-колонны, в которой доочищают ни кокипящий боковой погон, возвращают в колонну ректификации. Использование предлагаемого способа позво ляет повысить чистоту целевых продуктов, получаемых при ректификации нефтяного сырья, вследствие полного удаления из них воды. На чертеже изображена схема осуществлени предлагаемого способа. 1 Способ осуществляется следующим образом. Нагретое нефтяное сырье 1 поступает в эва порационное пространство ректификационной колонны 2. С низа ректификационной колонны 2 остаток 3 направляют в теплообменник 4 для подвода тепла в стриппинг-колонну нижнего бокового дистиллята 5 и далее выводят из системы, С верха ректификационной колонны 2 выводят дистиллят 6. Из укрепляющей секции ректификационной колонны 2 отбирают флегмы трех боковых погонов: нижнего 7, среднего 8 и верхнего 9, которые поступают на доочистку, соответственно в стриппинг-ко-, лонны 5, 10 и 11. С низа стриппинг-колонн 5, 10 и И выводят потоками 12, 13 и 14 целевые продукты. Пары легкокипящих приме сей нижнего бокового погона 15 из стриппинг колонны 5 направляют в нижнюю часть стриппинг-колонны 10 среднего бокового погона 8 для создания в последнем восходящего потока паров и отпарки легкокипящих примесей от целевого продукта 13. Аналогично пары легко кипящих примесей из стриплинг-колонны 10 направляют в нижнюю часть стриппинг-колонны И для отпарки легкокипящих примесей от верхнего бокового погона 9. Пары легкокипящих примесей верхнего бокового погона 16 конденсируют, охлаждают в конденсаторе-холодильнике 17 и направляют в емкость 18, с последующей подачей их в ректификационную колонну 2 выше тарелки отбора верхнего бокового погона 9 для съема тепла и создания орощения. Несконденсированные газы 19 из емкости 18 отсасывают пароструйным эжектором 20 при помощи свежего водяного пара 21. Остаточное давление в емкости 18 300-700 мм рт. ст. Из пароструйного эжектора 20 мятый (водяной) пар 22 направляют в пароперегреватель 23 и далее подают в низ ректификационной колонны 2 для отпарки легкокипящих примесей от остатка 3. На установках, где технологией не предусмотрена подача водяного пара в низ ректификационной колонны 2 (например, на установках каталитического крекинга), мятый водяной пар 22 после пароперегревателя 23 может быть использован на других блоках установки (например, в реакторном блоке установки каталитического крекинга). В конкретных случаях для обеспечения требуемого качества боковых дистиллятов в низу соответствующих стриппинг-колонн необходимо либо подводить тепло при помощи ребойлеров, либо его снижать при помощи циркуляционных орощений. Пример 1. На установке AT мощностью 2,5 млн. т. сырья в год (333 т/ч) нагретая до 350° С отбензиненная нефть (290,2 т/ч) поступает в эвапорационное пространство ректификационной колонны. С верха ректификационной колонны выводят ректификат-(бензин 41,5 т/ч) с температурой 130°С. С низа ректификационной .колонны выводят остаток (мазут) с температурой 337° С. Из укрепляющей секции ректификационной колонны отбирают три боковых погона; верхний (керосин 53,3 т/ч), средний (дизельное топливо 92,7 т/ч) и нижний (газойль 17-,7 т/ч). В низ стриппига--колоннь газойля подводят рибойлерное тепло при помощи остатка колонны, который охлаждается в рибойлере с 337 до 320° С, отдавая при этом примерно 600 тыс. ккал/ч. Давление верха стриппинг-колонны газойля 550 мм рт. ст. Пары легкокипящих примесей газойля (5,2 т/ч) с температурой 260° С поступают в нижнюю часть стриппинг-колонны дизельного топлива, давление верха которой 500 мм рт. ст. С верха примесей 63,2 т/ч) с температурой 230° С поступают в нижнюю часть стриппинг-колонны керосина. Давление верха стриппинг-колонны керосина поддерживают на уровне 450 мм рт. ст. Пары легкокипящих примесей керосина (13,3 т/ч) конденсируют и охлаждают примерно до 40° С и направляют в ректификационную колонну, обеспечивая при этом съем примерно 665 тыс. ккал тепла в час . Вакуум в стриппииг-колоннах и емкости создают пароструйным эжектором, в который подают 3,2 т/ч водяного пара. После пароструйногЬ эжектора этот водяной пар нагрева5ют в пароперегревателе до 400 С и направляют в нижнюю часть ректификационной колон, ны для отпарки легкокипяших примесей от остатка. С, низа стриппинг-колонн выводят товарные целевые продукты, вода в которых отсутствует. Основные показатели работы ректификационной колонны установки AT по предлагаемому способу в сравнении с аналогишаиии показателями по известному приведены в табл. 1. Пример 2. На установке каталигичес кого крекинга мощностью 1 млн. т. сырья в год (128,6 т/ч) пары катализата поступают из реактора установки в ректификационную коло ну с температурой 480°С. С верха ректификационной колонны выводят ректификат (жирный газ и нестабильный бензин (52,6 т/ч) с температурой 130°С. С низа ректификационной колонны, выводят остаток (цшам) 13 т/ч с температурой 340°С. Из укрепляющей части ректификационной колонны отбирают два бок вых погона верхний (легкий газойль 44 т/ч) и нижний (тяжелый газойль 18,1 т/ч). В низ стриппинг-колонны тяжелого газойля подвод ребойлерное тепло при помощи остатка (шлама) колонны, который охлаждается в ребой лере с 340 до 318° С, отдавая при этом 200 тыс. ккал/ч. Давление верха стриппинг- колонны тяжелого газойля 600 мм рт. ст. Пары легкокипящих примесей тяжелого газойля

Давление , мм. рт. ст. :

верха ректификационной колонны

верха стриппинг-колонны керосина

верха стриппинг-колонны дизельного топлива

верха стриппинг-колонны газойля

емпература, °С: сырья на входе в колонну

верха ректификационной колонны низа ректификационной колонны верха стриппинг-колонны керосина

1270 450

500 550

350 130 337

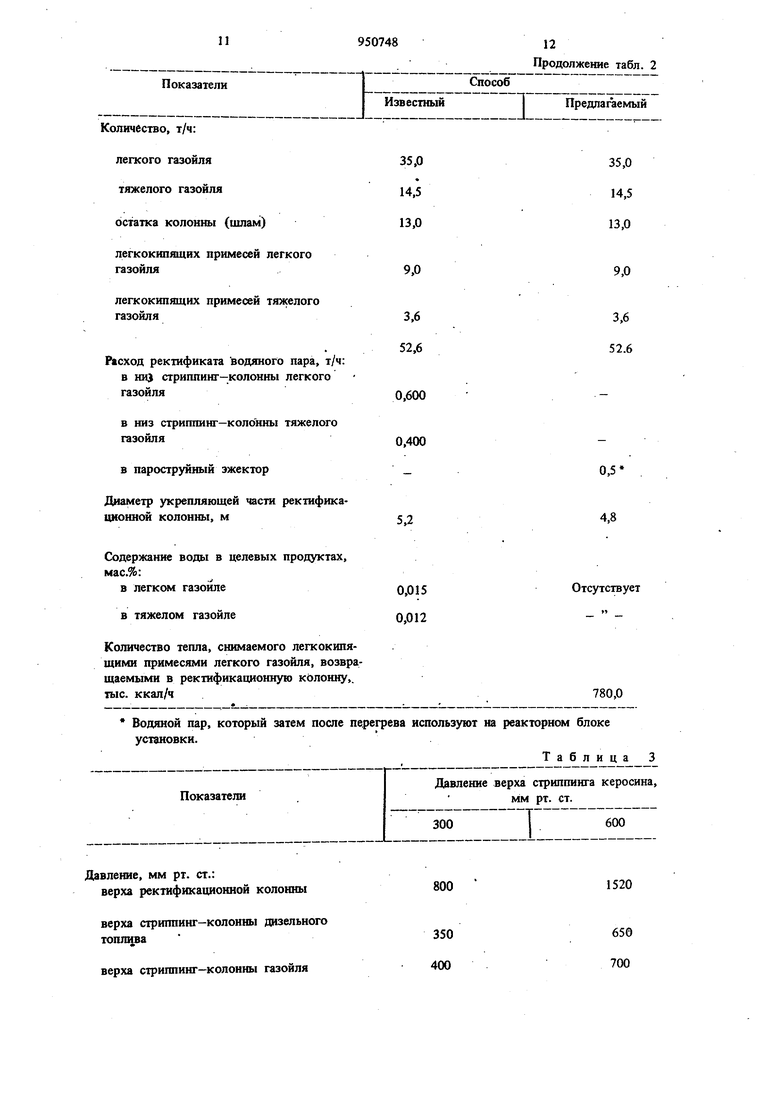

120 С температурой 287 С поступают в нижнюю часть стрштинг коло1шы легкого газойля, давление верха которой 550 мм рт. ст. Пары легкокипящих примесей легкого газойля конденсируют, охлаждают до 40° С и направляют в ректификационную колонну. Вакуум в стриппинг-колоннах создают пароструйным эжектором, в который подают 0,5 т/ч водяного пара. После пароструйного эжектора этот водяной пар нагревают в пароперегревателе до 400° С и направляют на реакторный блок установки, где его используют для отпарки углеводородов от закоксованного катализатора. С низа стриппинг-колонн выводят товарные целевые продукты, вода в которых отсутствует. Основные показатели работы ректификационной колошп) установки каталитического крекинга по предлагаемому способу в фавнении с аналогичными показателями по известному приведены в табл. 2. I Пример 3. Процесс ведут аналогично примеру 1, но при давлении верха стрипииыгколонны керосина, равном 300 и 600 мм рт. ст. Результаты процесса приведены в табл. 3. Пример 4. Процесс ведут аналогично примеру 2, но при давлении верха стриппинг-колонны легкого газойля, равном 300 и 650 мм рт. ст. Результаты процесса приведены в табл. 4 . Таблица Г

верха стриппинг-колонны дизельного топлива

низа стриппинг-колонны дизельного топлива

верха стриппинг-колонны газойля низа стриппинг-колонны газойля

в емкости легкокипящих примесей керосина

остатка после ребойлера стриппинг- колоннь газойля

олучено, т/ч : керосина

дизельного топлива

газойля

остатка колонны

легкокипящих примесей керосина

легкокипящих примесей дизельного топлива легкокипящих примесей газойля

f. .

бензина

потери по процессу асход водяного пара, т/ч:

в низ стриппинг-колонш.1 керосина

в низ стриппинг-колонны дизельного топлива

в низ стриплинг-колонны газойля в пароструйный эжектор в нижнюю часть колонны

иаметр укрепляющей части ректификаионной колонны, м230

240 260 280

40

320

3,2

3,2

3,6

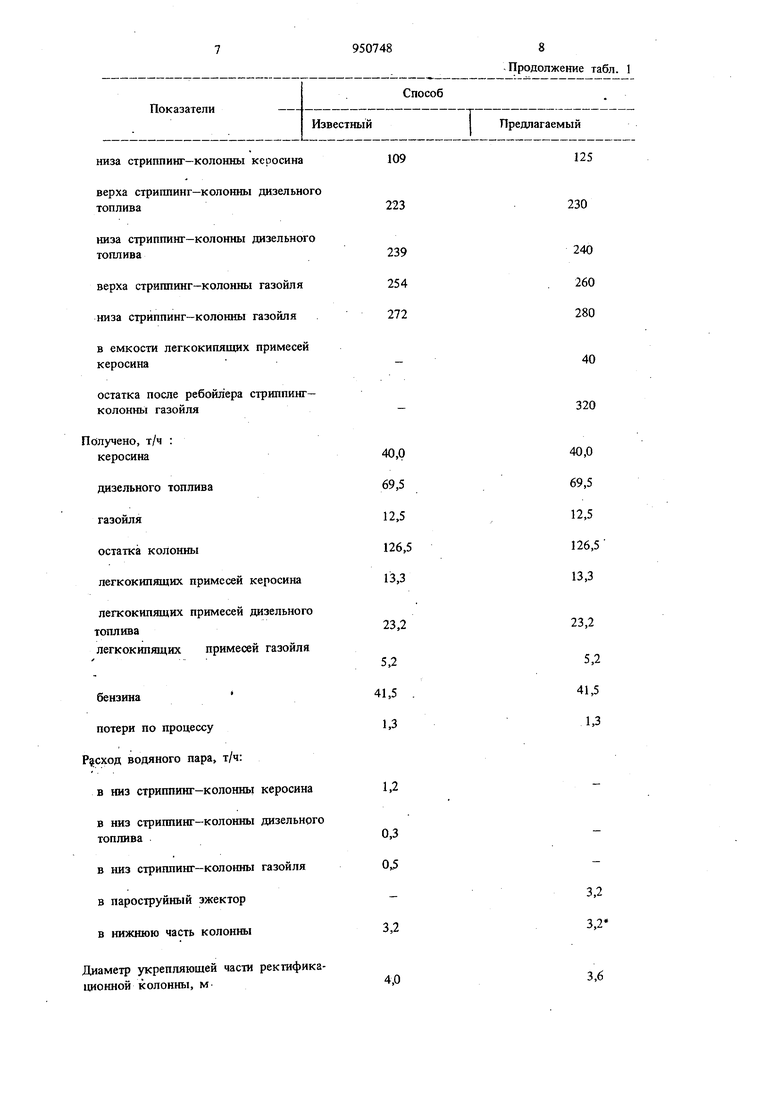

Количество тепла, снимаемого легкокипящими примесями керосина, возвращаемыми в ректификационную колонну, тыс. ккал/ч

Повторно используемый водяной пар после пароструйного эжектора

верха стриппинг-колонны легкого газойля

верха стриппинг-колонны тяжелого газойля

Температура, °С:

сырья на входе в колонну

, верха колонны низа колонны

верха стриппинг-колонны легкого газойля

низа стриппинг-колонны легкого газойля

верха стриппинг-колонны тяжелого газойля

низа стриппинг-колонны тяжелого газойля

в емкости лсгкокипяших примесей легкого газойля

остатка после ребойлера стриппингколонны тяжелого газойля

665,0

Таблица 2

550

988

600

1064

480 130 340

194

198

200

200

287

278

295

280

40

319

11

Расход ректификата водяного пара, т/ч: в ниэ стриппинг-колонны легкого газойля

в низ стрнппинг-колонны тяжелого газойля

в пароструйный эжектор

Диаметр укрепляющей части ректификационной колонны, м

Содержание воды в целевых продуктах, мас.%:

в легком газойле

в тяжелом газойле

Количество тепла, снимаемого легкокипящнми примесями легкого газойля, возвращаемыми в ректификационную колонну,, тыс. ккал/ч780,0

;..::;

Водяной пар, который затем после перегрева используют на реакторном блоке установки.

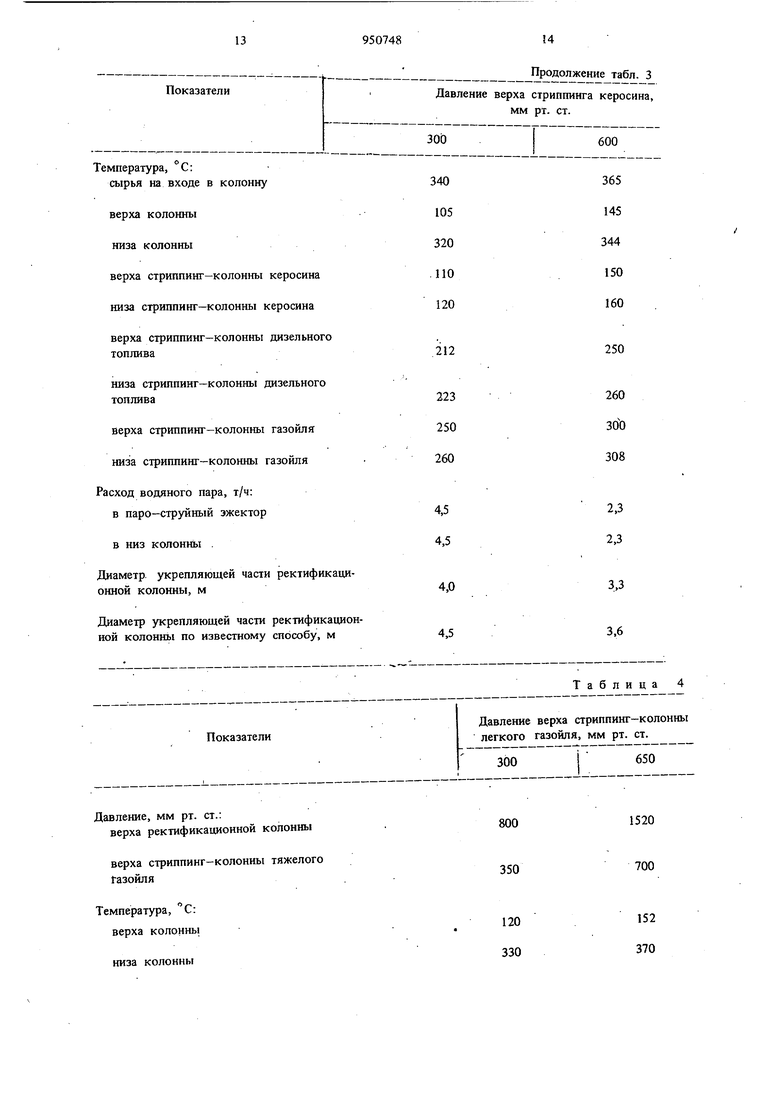

Давление, мм рт. ст.:

верха ректификационной колонны

верха стриппинг-колонны дизельного топлива

верха стриппинг-колонны газойля

950748

12 Продолжение табл. 2

0.600 0,400

0,5 4,8

5,2

Отсутствует

0,015 0,012

Таблица 3

1520

650 700

Показатели

Температура, °С:

сырья на входе в колонну

верха колонны

низа колонны

верха стриппинг-колонны керосина

низа стриппинг-колонны керосина

верха стриппинг-колонны дизельного топлива

низа стриппинг-колонны дизельного топлива

верха стриппинг-колонны газойля низа стриппинг-колонны газойля

Расход водяного пара, т/ч: в паро-струйный эжектор

в низ колонны .

Диаметр укрепляющей части ректификационной колонны, м

Диаметр укрепляющей части ректификащюной колоннь по известному способу, м

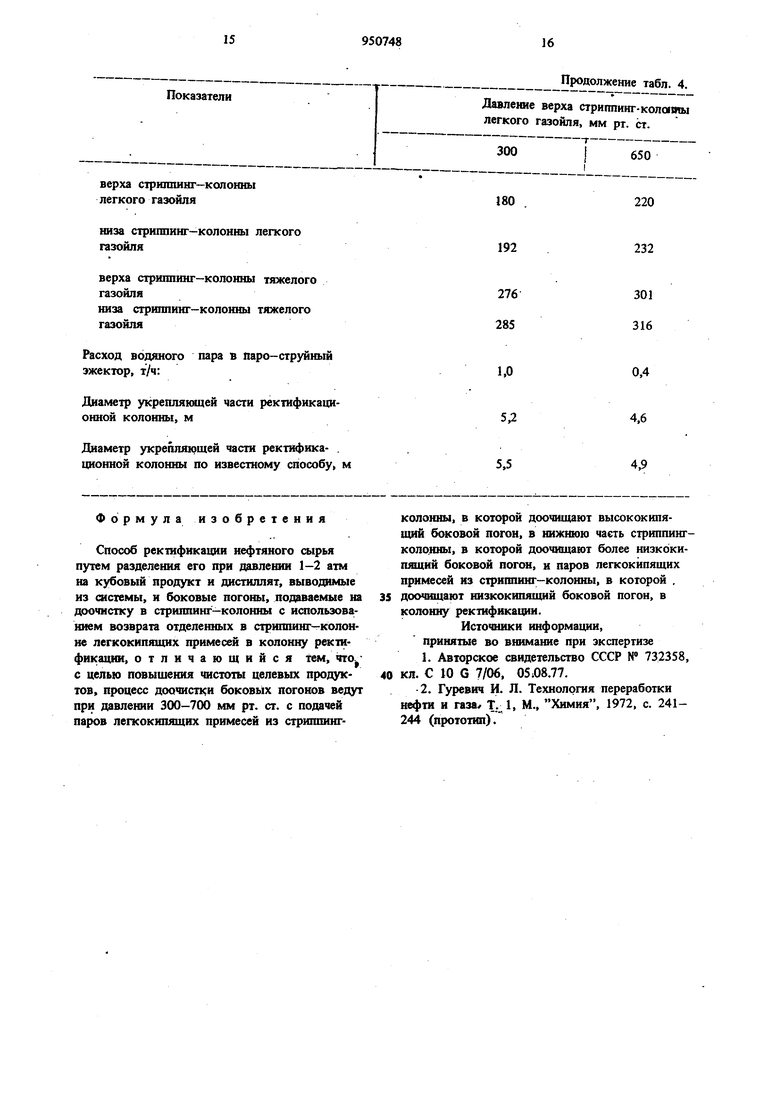

Показатели

Давление, мм рт. ст.:

верха ректификационной колонны

верха стриппинг-колонны тяжелого Газойля

Температура, С: верха КОЛОННЬ

низа колонны

Продолжение табл. 3

Давление верха стриппинга керосина,

мм рт. ст.

300

600

365 145 344 150 160

250 260

зоЪ

308

2,3 2,3

3,3 3,6

Таблица 4

Давление верха стриппинг-колонны легкого газойля, мм рт. ст.

650

300

1520 700

152 370

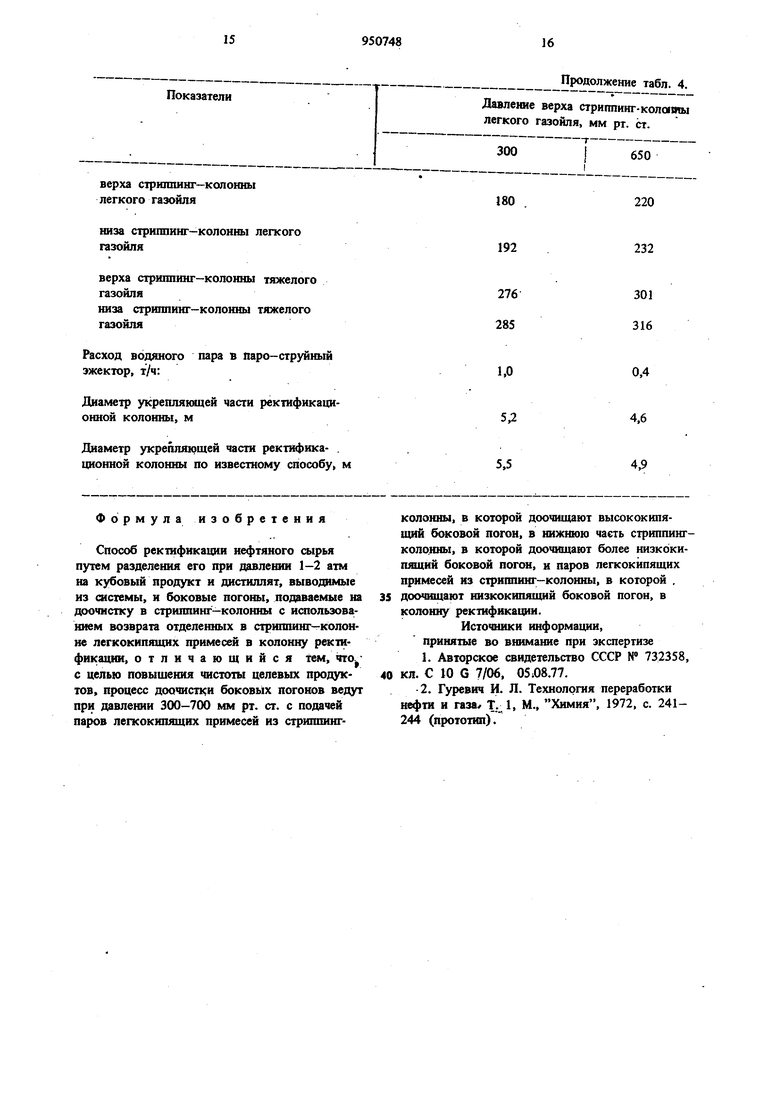

Показатели

верха стршшинг-колонны легкого газойля

низа стриппинг-колонны легкого газойля

верха стриппинг-колонны тяжелого

газойля

низа стриппинг-колонны тяжелого

газойля

Расход водяного пара в паро-струйный эжектор, т/ч:

Диаметр укрепляннцей части ректификационной колонны, м

Диаметр укрепляющей части ректифика- . ционной колонны по известному способу,

Формула изобретения

Способ ректификации нефтяного сырья путем разделения его при давлении 1-2 атм на кубовый продукт и дистиллят, выводимые из системы, и боковые погоны, подаваемые на доочистку в стришшнг-колонны с использова нием возврата отделенных в стршшинг-колонне легкокипящих примесей в колонну ректификации, отличающийся тем, что.с целью повышения чистоты целевых продуктов, процесс доочист и боковых погонов ведут при давлении 300-700 мм рт. ст. с подачей паров легкокишпцих примесей из стриппингПродолжение табл. 4.

Давление верха стриппинг-колаты легкого газойля, мм рт. ст.

300

650

220 232

301 316

0,4 4,6 4,9

колонны, в которой доочищают высококипящий боковой погон, в нижнюю часть стриппингКОЛО.Ш1Ы, в которой доочищают более низкокипящий боковой погон, и паров легкокйпящих примесей из стриппинг-колонны, в которой . доочищают низкокипящий боковой погон, в колонну ректификации.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 732358, кл. С 10 G 7/06, 05Ю8.77.

Авторы

Даты

1982-08-15—Публикация

1980-10-29—Подача