Изобретение относится к способу получения нефтяных фракций и может быть использ овапо в нефтеперерабатывающей промышленности при первичной переработке нефти.

Цель изобретения - повышение производительности и снижение энергетических затрат.

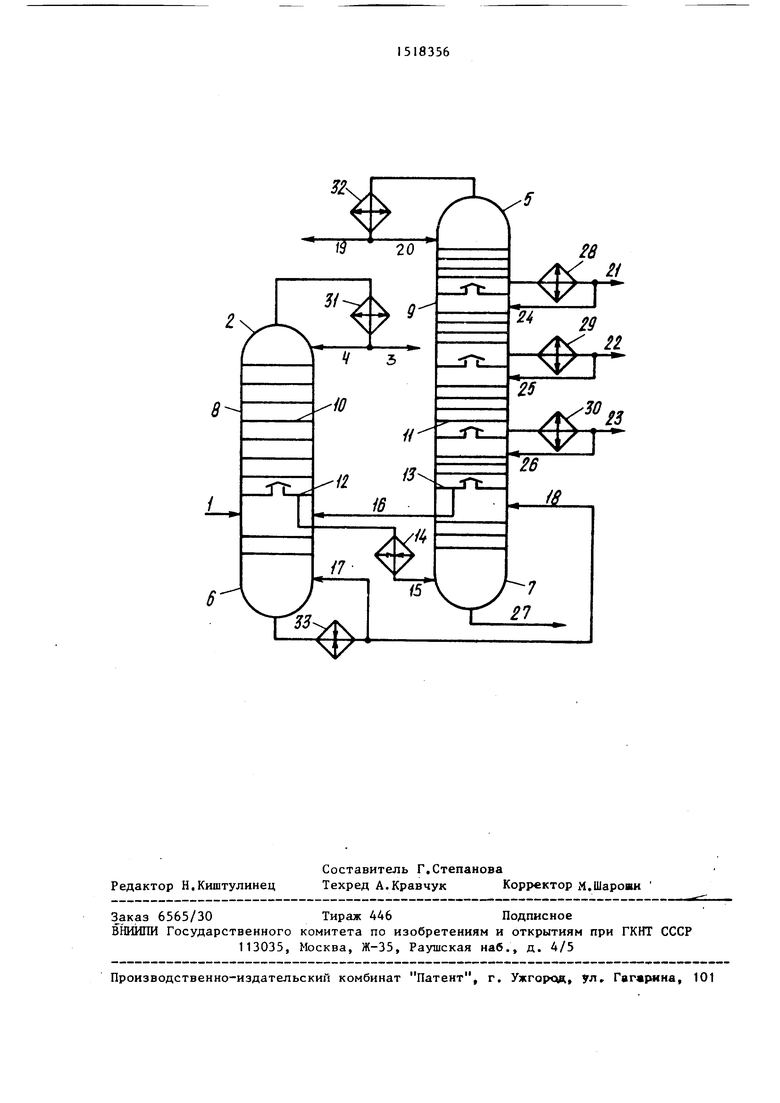

На чертеже приведена принципиальная схема реализации предлагаемого способа.

Обезвоженную и обессоленную нефть, нагретую до 220 С, направляют по линии 1 в отбензинивающую колонну 2, С верха колонны 2 по линии 3 отбирают легкую бензиновую фракцию с растворенными в ней газами, а часть фракции по линии 4 возвращают в колонну и используют в качестве орошения.

Колонны 2 и 5 имеют отгонные секции 6 и 7, концентрационные секции 8 и 9, контактные устройства 10 и 11 (на чертеже показано число теоретических тарелок), причем часть тарелок 12 и 13 выполнены глухими по жидкости (встроенные аккумуляторы). , При этом схемой предусмотрена подача жидкости с последней глухой по жидкости тарелки концентрационной секции одной колонны в отгонную секцию другой колонны. Так, жидкость концентрационной секции колонны 2 отбирают с глухой тарелки 12, подогревают и испаряют в теплообменнике 14 и подают в виде паров в низ колонны 5 по линии 15. Одновременно жидкость с последней глухой тарелки 13 концентрационной секции колонны 5 по линии 16

СП

оо

00

ел

О)

направляют в верхнюю часть отгонной секции колонны 2. Указанное перераспределение потоков между колонньми позволяет повысить нагрузку по парам в колонне 5 и снизить суммарные энерг гозатраты на разделение нефти фракции.

С низа отбензинивающей колонны 2 отбирают отбензиненную нефть, и после ее подогрева в печи 33 до разделяют на две части - одну часть в качестве горячей струи подают по линии 17 в низ обтензинивающей колонны 2, а оставшуюся часть по линии 18 направляют на перегонку в секцию питания основной атмосферной колонны 5 С верха колонны 5 отбирают по линии 19 лигроин, часть которого по линии .20 возвращают в колонну в качестве орошения. В виде боковых фракций светлых дистиллятов получают керосин (линия 21), легкое (линия 22) и тяжелое (линия 23) дизельное топливо. Жидкое орошение в промежуточных сече- ниях колонны 5 создают за счет возврата части охлажденных потоков дистиллятов по линиям 24-, 25 и 26. С низа колонны 5 отбирают мазут по линии 27.

Подвод тепла в колонну 5 осуществляют с помощью теплообменников 1А, 28, 29 и 30. Пары с верха колонн 2 и 5 охлаждают и конденсируют в конде 1са торах-холодильниках 31 и 32.

Пример 1. Переработке под- вергают нефть Западно-Сибирских месторождений, содержащую следующие фракции, мас.%:

8,0

8,0

14,8

9,2

12,8

47,2

НК - 85 С 85 - 140 - 230 С 230 - 280 С 280 - 350°С 350 - КК

Относительная плотность нефти 0,855.

В соответствии с описанной выше схемой работы колонн нефть с установки ЭЛОУ направляют в теплообменники, где нагревают до и по линии 1 подают в отбензинивающую колонну 2. Колонна 2 имеет 18 тарелок (14 - в отгонной секции, 14 - в концентрационной секции, в том числе 1 глухая по жидкости). Эффективность (КПД) рек- тификационной тарелки относительно теоретической составляет 50%.

5

0

Q 5

0

0

5

0

5

С верха колонны 2 при 119 С и давлении 0,4 МПа отбирают газо-бен- зиновую фракцию, Н.К. - в количестве 7,5% на нефть. С низа колонны 2 при 260 С и давлении 0,415 МПа отводят частично отбензиненную нефть (отбор 90,5% на нефть), прокачивают через печь, где нагревают до и направляют в качестве сырья в основную атмосферную колонну 5. Кроме того, жидкость с нижней глухой тарелки 12 концентрационной секции колонны 2 с температурой в количестве 10,5% на нефть нагревают и испаряют в теплообменнике 13 и направляют в виде пара при в низ колонны 5. При этом исключается подача водяного пара в эту колонну. Колонна 5 имеет 40 тарелок (6 в отгонной секции, 34 - в концентрационной, в том числе 4 тарелки глухие по жидкости),

с верха колонны 5 при 138 С и давлении 0,2 МПа отбирают лигроин в количестве 8,0% на нефть. Боковыми погонами выводят дистилляты, мас.% на нефть; керосин 10,5; легкое дизельное топливо 12, тяжелое дизельное топливо 14,5. Жидкость концентрационной секции колонны 5 при 355°С в количестве 8,5% на нефть перекачивают с нижней глухой тарелки 13 в верхнюю часть отгонной секции 6 колонны 2,

В остатке с низа колонны 5 при и давлении 0,23 МПа получают мазут в количестве 47,5% на нефть.

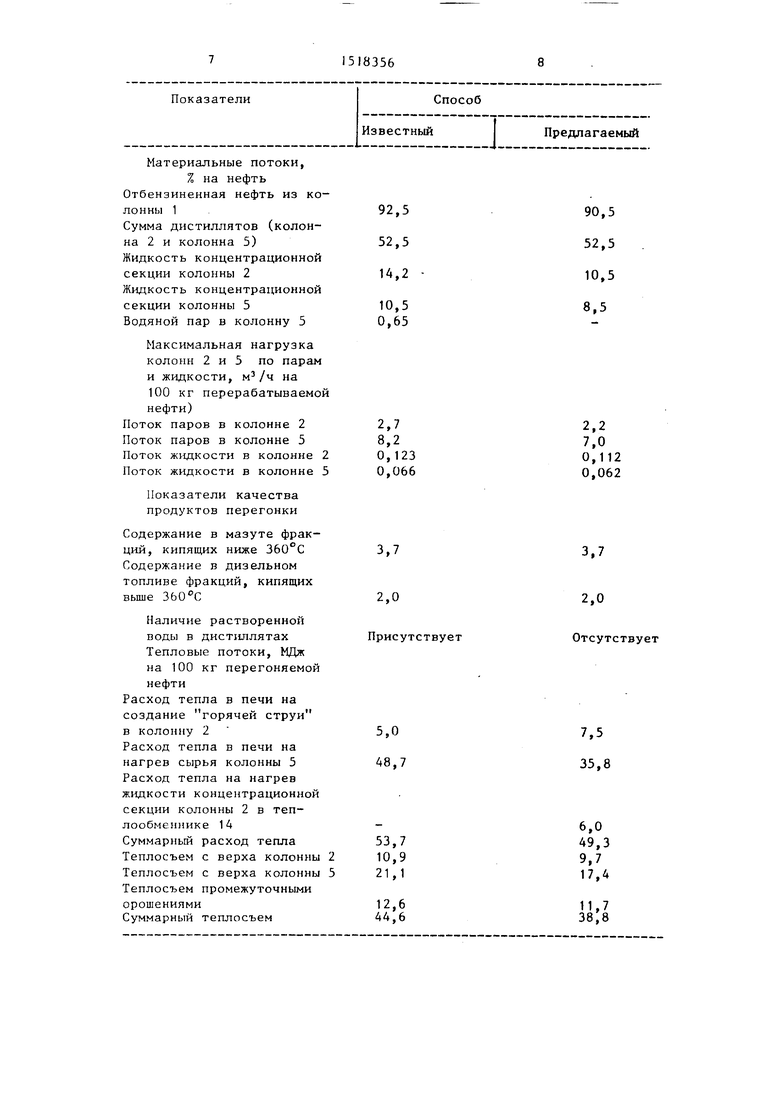

Данные по энергетическим затратам и качеству получаемых продуктов по примеру 1 сведены в таблицу.

Пример 2 (известный способ). Перегонку нефти осуществляют в соответствии с описанной схемой и примером 1 за исключением теплообменника 14, линий 15 и 16, а также глухих тарелок 12 и 13 в нижней части кон- центрационных секций колонн 2 и 5, При этом жидкость концентрационной секции каждой из указанных колонн подают в отгонную секцию той же самой колонны, осуществляя дополнительно ввод водяного пара в низ колонны 5.

Используют нефть того же состава, что и в примере 1, и отбирают указанные в примере 1 фракции в тех же самых количествах. Однако отличия режима проведения разгонки заключаются в следующем. Бензиновую фракцию с

5

верха КОЛ01П1Ы 2 отбирают при I12 C, а отбенэиненную нефть с низа колонн 2 отводят при . В колонне 5 те пературу верха поддерживают равной , а мазут отбирают при 358°С. Жидкость концентрационной секции колонны 2 при 16Ус в количестве .14,2 на нефть подают в отгонную часть этой же колонны 2 и таким же образом жидкость концентрационной секции колонны 5 при в количестве 10,5% на нефть направляют в отгонную часть той же колонны 5,

Данные по энергетическим затратам и качеству получаемых продуктов по примеру 2 представлены в таблице .

Такш-1 образом, согласно изобретению осуществляют дополнительны под- под тепла в низ колонны 5 за счет нагрева и испарения в теплообменнике 14 жидкого потока с глухой тарелки концентрационной части колонны 2. Аналогичный поток с низа концентрационной части колонны 5, направляемый в отх онлую часть колонны 2, также служит теплоносителем и позволяет сохранить тепловое равновесие в обеих колоннах. Указанный прием дает возможность отказаться от подачи водяного пара в низ колонны 5, использование которого предусмотрено в известном способе. При этом температура нагрева отбензинен- ной нефти в печи 33 перед ее подачей в качестве питания в колонну 5 сохраняется неизменной, равной 370 С.

В результате суммарный расход тепла на каждые 100 кг переработанной нефти снижается до 49,3 МДж по сравненнию с 53,7 МДж по известному способу. Достигаемое при этом перераспределение улеводородных потоков в колоннах 2 и 5 приводит также и к снижению суммарного тепло- съема при охлаждении дистиллятов (см. таблицу).

Из приведенных в таблице результатов также следует, что предлагаемый способ позволяет увеличить нагрузку колонны 5 по углеводородным парам за счет более полного исполь18356«

зования ее рабочего объема. Объем паров в колонне 5 в отсутствии водяного пара снижается на 15%, что позволяет на такую же величину увеличить производительность колонн по сырью, поскольку пропускная спосЬб- ность колонн по нефти определяется в основном допустимой паровой на- 10 грузкой колонны 5, следовательно, использование изобретения на практике открывает возможности снижения энергозатрат на весь процесс фракционирования нефти в целом при повы- 15 шении его производительности.

Кроме того, исключение подачи водяного пара в колонну 5 приводит также к такому существенному преимуществу процесса перегонки, как от- 20 сутствие контакта углеводородов с водяным паром и вследствие этого уменьшение обводненности получаемых дистиллятов. Снижаются затраты на обё Звоживание продуктов разделения на 2с стадии получения оварной продукции, предотвращается коррозия оборудования.

Если не ставить задачу получения безводных нефтепродуктов, предлагае- мый способ может быть применен для повышения отбора дистиллятов. Расчет варианта предлагаемого способа с подачей водяного пара в низ колонны 5 в KojfH4ecTBe 0,65 мас.% на нзфть показал возможность повышения отбора суммы светлых от нефти на 1% без увеличе- 35 ния энергетических затрат.

Формула изобретения

Способ переработки нефти путем фракцициирования на дистилляты и мазут в двух ректификационных колоннах, снабженных отгонкой и концентрационной секциями, путем частичного отбензинивания нефти в первой колонне, отбора остальных дистиллятов во второй ректификационной колонне, и с подачей жидкости из концентрационной секции в отгонную секцию, отличающийся тем, что, с целью повьппения проивводительности и снижения энергетических затрат, подачу жидкости ведут с низа концентрационной секции одной колоНны в отгонную секцию другой колонны.

30

40

45

50

Материальные потоки,

% на нефть

Отбенэиненная нефть из колонны 1 Сумма дистиллятов (колонна 2 и колонна 5) Жидкость концентрационной секции колонны 2 Жидкость концентрационной секции колонны 5 Водяной пар в колонну 5

Максимальная нагрузка

колонн 2 и 5 по парам

и жидкости, м /ч на

100 кг перерабатываемо

нефти)

Поток паров в колонне 2 Поток паров в колонне 5 Поток жидкости в колонне Поток жидкости в колонне

Показатели качества продуктов перегонки

Содержание в мазуте фракций, кипящих ниже Содержание в дизельном топливе фракций, кипящих выше

Наличие растворенной

воды в дистиллятах

Тепловые потоки, МДж

на 100 кг перегоняемой

нефти

Расход тепла в печи на создание горячей струи в колонну 2

Расход тепла в печи на нагрев сырья колонны 5 Расход тепла на нагрев жидкости концентрационной секции колонны 2 в теплообменнике 14 Суммарный расход тепла Теплосъем с верха колонны Теплосъем с верха колонны Теплосъем промежуточными орошениями Суммарный Теплосъем

90,5 52,5 10,5 8,5

2,2 7,0 0,112 0,062

3,7

2.0 Отсутствует

7,5 35,8

6,0 49,3 9,7 17,4

11,7 38,8

зг

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕГОНКИ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2083637C1 |

| Способ атмосферной перегонки нефти | 1987 |

|

SU1601106A1 |

| Способ получения бензиновых фракций | 1987 |

|

SU1532570A1 |

| Способ атмосферно-вакуумной перегонки нефти | 1959 |

|

SU132752A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ перегонки нефти | 1988 |

|

SU1587060A1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| Способ переработки нефти | 1988 |

|

SU1525191A1 |

| Способ перегонки нефти | 1988 |

|

SU1595879A1 |

Изобретение касается переработки нефти, в частности получения светлых продуктов. Процесс ведут фракционированием нефти на дистилляты и мазут в ректификационных колоннах, снабженных отгонными и концентрационными секциями. При этом в первой колонне частично из нефти отгоняют бензин, а во второй - остальные дистилляты и мазут с подачей жидкости из концентрационной секции с низа одной колонны в отгонную секцию другой колонны. Эти условия повышают производительность переработки нефти за счет увеличения нагрузки колонн по углеводородным парам и полного использования рабочего объема колонны. При этом объеме паров в отсутствии водяного пара снижается на 15% и этим самым сокращаются энергозатраты на весь процесс фракционирования нефти. 1 ил. 1 табл.

ю

5/

У

V 5

8

/

/f

/7

Ч

20

28

21

24

29

22

26

30

23

/Л

/5

26

/5

18

V4

/5

27

| Багиров Б.Г | |||

| Современные установки первичной переработки нефти | |||

| М.: Химия, 1974, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-10-30—Публикация

1987-11-02—Подача