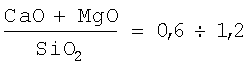

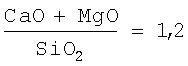

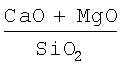

Изобретение относится к металлургии, конкретнее к разливке стали. Ближайшим техническими решением по его сущности и достигаемому результату является известный способ непрерывной разливки стали «плавка на плавку» на слябовые и блюмовые заготовки, включающий заливку металла из промежуточного ковша в кристаллизаторы, совершающие возвратно-поступательное движение, вытягивание из них слитков с рабочей скоростью, поддержание постоянного положения зеркала расплава в кристаллизаторах, подачу на зеркало расплава шлакообразующей смеси, содержащей углерод, фтор и окислы Са, Si, Mg, Al, Fe, Mn, Na, K, Li для образования жидкого защитного шлака с основностью  , контроль удельного расхода шлакообразующей смеси и замеры усилий вытягивания слитков из кристаллизатора. Эти технические решения взяты в качестве прототипа (Лейтес А.В. Защита стали в процессе непрерывной разливки стали. - М.: Металлургия, 1984, 198 с.; Херинг Л., Хеллер X., Фенцке X. Исследования выбора разливочного порошка при непрерывном литье слябов. // Черные металлы, 1992, №8, с.25-30).

, контроль удельного расхода шлакообразующей смеси и замеры усилий вытягивания слитков из кристаллизатора. Эти технические решения взяты в качестве прототипа (Лейтес А.В. Защита стали в процессе непрерывной разливки стали. - М.: Металлургия, 1984, 198 с.; Херинг Л., Хеллер X., Фенцке X. Исследования выбора разливочного порошка при непрерывном литье слябов. // Черные металлы, 1992, №8, с.25-30).

Недостатком известного способа является то, что он не позволяет выявить в процессе разливки недопустимое ухудшение свойств защитного шлака на зеркале металла в кристаллизаторе при попадании в него окислов магния из футеровки промежуточного ковша или из шлака, находящегося в сталеразливочном ковше. Это может привести к аварийным прорывам металла через оболочку слитка под кристаллизатором и росту пораженности заготовок отливаемых серийно (плавка на плавку) шлаковыми включениями и трещинами.

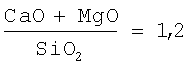

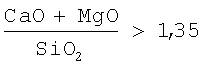

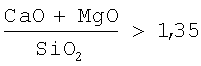

Технический эффект предлагаемого изобретения включает в себя повышение качества непрерывнолитых слябовых и блюмовых заготовок, а также снижение количества аварийных прорывов металла через оболочку слитков под кристаллизаторами. Он достигается тем, что в процессе непрерывной разливки отбирают с зеркала металла в кристаллизаторе пробы защитного шлака, в которых определяют процентное содержание окислов Са, Si, и Mg, а при превышении основности шлака  значения 1,35 заменяют шлакообразующую смесь в кристаллизаторах на менее основную и промежуточный ковш, а после стабилизации основности шлака в пределах 0,6-1,2 продолжают разливку до очередного контроля основности защитного шлака на зеркале металла в кристаллизаторе.

значения 1,35 заменяют шлакообразующую смесь в кристаллизаторах на менее основную и промежуточный ковш, а после стабилизации основности шлака в пределах 0,6-1,2 продолжают разливку до очередного контроля основности защитного шлака на зеркале металла в кристаллизаторе.

Примеры осуществления способа.

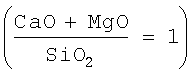

1. На МНЛЗ из стали марки 09Г2, претерпевающей при затвердевании перитектическое превращение, отливают с рабочей скоростью 0,6 м/мин серию плавок (плавка на плавку) на заготовки сечением 360×360 мм с вводом расплава в кристаллизаторы через промежуточный ковш, у которого на рабочих стенках был нанесен слой торкретмассы на основе MgO. В процессе разливки кристаллизатор совершал возвратно-поступательное движение с ходом 10 мм. Уровень расплава в кристаллизаторе поддерживали с точностью +5 мм. Для защиты металла в кристаллизаторах применяли порошкообразную шлакообразующую смесь, которая содержала углерод, фтор и окислы Са, Si, Mg, Al, Fe, Mn, Na и К. Она образовывала на зеркале металла в кристаллизаторе защитный шлак с основностью

.

.

В процессе разливки серии плавок отбирали с зеркала металла в кристаллизатора пробы шлака, в которых определяли процентное содержание (по массе) СаО, SiO2 и MgO. Анализ проб шлака показал, что основность защитного шлака возросла до 1,5 (в основном за счет роста содержания MgO с 4 до 15%). После получения указанных данных заменили шлакообразующую смесь, которую засыпали в кристаллизаторы, на менее основную и  снизили скорость разливки до 0,55 мм, а затем заменили промежуточный ковш, у которого рабочий слой футеровки не содержал магнезита (высокоглиноземистый кирпич). После этого в процессе разливки отбирали пробы защитного шлака из кристаллизатора. Их анализ показал, что содержание MgO снизилось до 4 мас.%, а основность защитного шлака достигала 1,1. Затем процесс разливки продолжили.

снизили скорость разливки до 0,55 мм, а затем заменили промежуточный ковш, у которого рабочий слой футеровки не содержал магнезита (высокоглиноземистый кирпич). После этого в процессе разливки отбирали пробы защитного шлака из кристаллизатора. Их анализ показал, что содержание MgO снизилось до 4 мас.%, а основность защитного шлака достигала 1,1. Затем процесс разливки продолжили.

Контроль качества поверхности непрерывнолитых заготовок, отлитых при применении защитного шлака с основностью 1,5, показал, что количество паукообразных трещин находится в пределах 11-21 шт./пог.м, а количество заготовок, пораженных шлаковыми включениями, в среднем составила 3,8%.

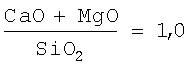

Контроль качества поверхности непрерывных заготовок, отлитых через промежуточные ковши без магнезитовой обмазки, у которых основность шлака составляла 1,0, показал, что количество паукообразных трещин не превышало 3 шт./пог.м, а количество заготовок, зачищенных по шлаковыми включениями, снизилось почти в 10 раз (до 0,4%).

2. На двухручьевой МНЛЗ отливали слябы сечением 250×1700 мм из стали 17Г1СУ. Температура металла в промежуточном ковше составляла 1535°С, а рабочая скорость - 0,7 м/мин. Применяли промежуточные ковши с шамотной рабочей поверхностью. Уровень металла в промежуточном ковше поддерживали в пределах 0,8 м.

Жидкую сталь из промежуточного ковша вводили в кристаллизаторы через погружаемые стаканы с боковыми выходными каналами, направленными в сторону узких граней. Кристаллизатор в процессе разливки совершал возвратно-поступательное движение. Ход кристаллизатора - 10 мм. Частота качания 80 1/мин.

На ручье №1 в кристаллизатор подавали опытную высокоосновную шлакообразующую смесь, которая образовывала защитный шлак следующего состава:

Содержание основных окислов и фтора, % по массе: 7F; 6Na2O+К2О; 6Аl2О3, 2Fе2O3.

На ручье №2 в кристаллизатор подавали контрольную шлакообразующую смесь, которая образовывала защитный шлак следующего состава:

Содержание окислов и фтора, % по массе: 7F; 6Na2O+K2O; 6Аl2О3, 2Fе2O3.

Удельный расход шлакообразующих смесей на ручье №1 - 0,6 кг/т; на ручье №2 - 0,8 кг/т. На зеркале металла в кристаллизаторе на ручье №1 постоянно приходилось убирать куски затвердевшего шлака; на ручье №2 подобная операция не требовалась.

На опытном ручье отлили 24 м слябов. На контрольном ручье - остальную часть плавки массой 350 т. Основность опытного и контрольного шлака, определенная на контрольных пробах, сохранилась в первоначальных пределах - 1,36÷1,38 и 1,0.

Прекращению разливки на опытном ручье предшествовало возникновение вибрации и волн на зеркале металла в кристаллизаторе, что могло привести к аварийной ситуации. На поверхности слябов, отлитых на опытных и контрольных ручьях, были поперечные трещины, преимущественно со стороны узких граней. Их качество было примерно одинаковым на опытных и контрольных ручьях. Однако количество зачищенных шлаковых включений на опытных ручьях было примерно в 5 раз больше, чем на контрольных (4 и 20 шт. на сляб).

3. Анализ причин аварийных прорывов металла под кристаллизатором при отливке слябов сечением 250×1500÷1700 мм из трубной стали с вводом металла из промежуточного ковша с торкретированным рабочим слоем на основе магнезита при использовании шлакообразующей смеси с основностью  показал, что в большинстве случаев им предшествовал рост основности защитного слоя шлака

показал, что в большинстве случаев им предшествовал рост основности защитного слоя шлака  свыше 1,35.

свыше 1,35.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1992 |

|

RU2044777C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2165822C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2238820C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2175279C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ В КРИСТАЛЛИЗАТОРАХ СТАЛИ С ПЕРИТЕКТИЧЕСКИМ ПРЕВРАЩЕНИЕМ ПРИ СЕРИЙНОЙ НЕПРЕРЫВНОЙ ОТЛИВКЕ СЛЯБОВ | 2006 |

|

RU2308351C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2164191C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

Изобретение относится к области металлургии. При непрерывной разливке стали методом "плавка на плавку" в кристаллизаторы подают шлакообразующую смесь, содержащую углерод, фтор и окислы Са, Si, Mg, Al, Fe, Mn, Na, К и Li для образования на зеркале расплава жидкого защитного шлака. В процессе разливки контролируют основность защитного шлака. Для этого с зеркала металла в кристаллизаторе отбирают пробы шлака и определяют процентное содержание в них окислов Са, Si и Mg. При основности шлака  заменяют шлакообразующую смесь в кристаллизаторах и промежуточный ковш, а после стабилизации основности шлака в пределах 0,6-1,2 продолжают разливку. Обеспечивается повышение качества непрерывнолитых заготовок и снижение количества аварийных прорывов металла через оболочку слитков под кристаллизаторами.

заменяют шлакообразующую смесь в кристаллизаторах и промежуточный ковш, а после стабилизации основности шлака в пределах 0,6-1,2 продолжают разливку. Обеспечивается повышение качества непрерывнолитых заготовок и снижение количества аварийных прорывов металла через оболочку слитков под кристаллизаторами.

Способ непрерывной разливки стали "плавка на плавку" на слябовые и блюмовые заготовки, включающий разливку металла из промежуточного ковша в кристаллизаторы, совершающие возвратно-поступательное движение, вытягивание из них слитков с рабочей скоростью, поддержание постоянного положения зеркала расплава в кристаллизаторах, подачу в кристаллизаторы шлакообразующей смеси, содержащей углерод, фтор и окислы Са, Si, Mg, Al, Fe, Mn, Na, К и Li для образования на зеркале расплава жидкого защитного шлака и замену промежуточного ковша, отличающийся тем, что в процессе непрерывной разливки осуществляют контроль основности защитного шлака путем отбора с зеркала металла в кристаллизаторе проб жидкого защитного шлака, определения процентного содержания окислов Са, Si и Mg в пробах, причем при основности шлака  заменяют шлакообразующую смесь в кристаллизаторах и промежуточный ковш, а после стабилизации основности шлака в пределах 0,6-1,2 продолжают разливку.

заменяют шлакообразующую смесь в кристаллизаторах и промежуточный ковш, а после стабилизации основности шлака в пределах 0,6-1,2 продолжают разливку.

| ЛЕЙТЕС А.В., Защита стали в процессе непрерывной разливки, Москва, Металлургия, 1984, с.160-180 | |||

| Шлакообразующая смесь для непрерывной разливки стали | 1983 |

|

SU1164278A1 |

| Способ получения непрерывно-литых заготовок | 1990 |

|

SU1787065A3 |

| JP 61127809 А, 16.06.1986 | |||

| Белый цемент | 1974 |

|

SU492496A1 |

Авторы

Даты

2008-01-27—Публикация

2006-02-27—Подача