Изобретение относится к устройствам для выработки волокна из минеральных расплавов, а именно из расплава горных пород, например базальта.

Для получения качественного непрерывного волокна требуется получение однородного по температуре гомогенного расплава, что достигается различными путями.

Известен фильерный питатель для изготовления непрерывного волокна из горных пород, включающий фильерную пластину, токоподводы, фильтрующую сетку с плитами, которые образуют емкость для расплава и у которой отношение высоты емкости к ее ширине находится в пределах 1,2-1,6, а отношение ее ширины к ее длине - в пределах 1:3-1:10 (патент Украины №50140, МПК С03В 37/08, 37/085, 37/02, пр. 16.10.2001 г.).

Данный фильерный питатель не обеспечивает предварительную подготовку расплава, поступающего с большим градиентом температуры по поперечному сечению в щели фидера потока расплава, для достаточной гомогенизации с последующей передачей расплава в прифильерную зону выработки в силу того, что расплав к фильтрующей пластине по сечению загрузочной щели поступает с градиентом температур до 100°С и более, потому что крайние слои потока расплава, скользящие в пристеночной зоне (по гарниссажу), остужены.

Известен фильерный питатель для получения непрерывного волокна из неорганических расплавов, включающий корпус, образованный торцевыми и боковыми стенками, токоподводы, соединенные с торцевыми стенками, фильерную пластину в его дне со средством ее укрепления, на которой жестко закреплен перфорированный нагреватель, а также верхний и нижний нагревательные перфорированные экраны (свидетельство на полезную модель №10714, МПК С03В 37/09, пр. 10.03.99 г.).

Данный питатель позволяет добиться определенного выравнивания температуры между экранами, но и он не обеспечивает полную предварительную подготовку поступающего с большим температурным градиентом расплава для необходимой гомогенизации с последующей передачей расплава в зону выработки.

Наиболее близким к заявляемому техническому решению является фильерный питатель, содержащий образованный боковыми и торцевыми стенками корпус, фильерную пластину, закрепленную в дне корпуса, соединенные с торцевыми стенками токоподводы, перфорированные нижний, средний и верхний нагревательные экраны, из которых верхний перфорированный нагревательный экран выполнен W-образной формы в перевернутом виде, жестко соединен с торцевыми стенками корпуса и размещен над средним нагревательным экраном на высоте, равной 1,5-2,0 расстояния между средним и нижним нагревательными экранами (свидетельство на п.м. №12567, МПК С03В 37/09, пр. 14.09.1999 г.).

Как показала практика, высота W-образной формы в перевернутом виде верхнего перфорированного нагревательного экрана с заданным соотношением расстояний до среднего нагревательного экрана не обеспечивает необходимую предварительную подготовку расплава для последующей его полноценной гомогенизации, в результате чего в зоне гомогенизации не создаются достаточные условия по температуре и вязкости расплава для его полноценной гомогенизации. Помимо этого, в вершинах верхнего нагревательного экрана в фильерных питателях с малым дебитом (как правило, с диаметром фильер менее 1,4 мм для нити диаметром менее 9 мкм и плотности фильер менее 2,5 на см2) происходит перегрев расплава, а следовательно, и еще больший температурный градиент, и, как следствие, значительная разница по вязкости расплава. Все это приводит к недостаточной предварительной подготовке расплава для зоны гомогенизации и зоны выработки, а значит, и нестабильности процесса формирования волокна.

Задача, положенная в основу заявляемого изобретения, заключается в повышении устойчивости технологического процесса выработки волокна за счет обеспечения поступления расплава в фильерный питатель в требуемом объеме и температурном режиме, обеспечивающими оптимальные условия для его дальнейшей гомогенизации и стабильного процесса выработки.

Поставленная задача решается следующим образом.

В фильерном питателе, включающем образованный боковыми и торцевыми стенками корпус, фильерное дно, соединенные с торцевыми стенками токоподводы, верхний, средний и нижний нагревательные перфорированные экраны, согласно заявляемому техническому решению верхний перфорированный нагревательный экран в его верхней части, являющейся основной рабочей зоной, выполнен синусоидальной формы, профиль которой описывается тригонометрической функцией у=sin x, имеющей по меньшей мере два гребня и одну впадину посередине между гребнями, а между верхним и средним, а также нижним перфорированным нагревательным экраном и фильерным дном вмонтированы и жестко прикреплены к ним поперечные ребра жесткости, при этом расположение верхнего нагревательного экрана по отношению к среднему нагревательному экрану и площади поперечных сечений зон фильерного питателя, образованных между верхним и средним, средним и нижним нагревательными экранами, а также нижним и фильерным дном, определены следующими зависимостями:

h=(0,6÷0,8)Н;

S1:S2:S3=0,9÷1,0:1,2÷1,5:1,1÷0,9,

где h - расстояние от абсциссы синусоидального профиля верхней части верхнего нагревательного экрана до среднего нагревательного экрана;

Н - расстояние от вершины гребня синусоидального профиля верхнего нагревательного экрана до среднего нагревательного экрана;

S1, S2, S3 - площади поперечных сечений зон фильерного питателя, образованных соответственно между верхним и средним, средним и нижним, нижним нагревательным экраном и фильерным дном.

Установка между нагревательными перфорированными экранами поперечных ребер жесткости позволяет обеспечить постоянными в процессе эксплуатации фильерного питателя соотношения указанных выше площадей поперечных сечений S1 (приемной зоны), S2 (зоны гомогенизации), S3 (зоны выработки) фильерного питателя, поддерживая таким образом устойчивость технологического процесса выработки волокна за все время эксплуатации фильерного питателя.

Верхняя часть верхнего нагревательного экрана, являющаяся основной рабочей зоной, выполнена синусоидальной формы, имеющей по меньшей мере два гребня и одну впадину посередине между гребнями, обеспечивает при переходе через него расплава достаточные условия для дальнейшей гомогенизации его в следующей зоне и создает условия для более устойчивого технологического процесса выработки волокна. Более того, такой экран выполняет функцию нагревателя для равномерного прогрева расплава в нижней зоне щели фидера, что обеспечивает равномерное поступление расплава достаточной вязкости в зону гомогенизации для дальнейшего выравнивания температуры и в конечном итоге на фильерную пластину, которая обеспечивается определенным соотношением параметров взаимного расположения нагревательных экранов, площадей поперечного сечения зон фильерного питателя, а также высоты гребней верхнего нагревательного экрана. Эти величины установлены экспериментально и являются оптимальными. При h менее 0,6Н расплав поступает в зону гомогенизации с большим градиентом температур по площади экрана, что создает неблагоприятные условия для процесса гомогенизации, а при упомянутом соотношении более 0,8Н расплав поступает в зону гомогенизации также с большим градиентом температур в силу того, что поступивший в приемную зону холодный расплав со стороны пристенной шахтной периферийной зоны щели фидера печи не успеет прогреться из-за большого расстояния между средним нагревательным экраном и верхней точкой верхнего нагревательного экрана. Кроме того, будет необоснованно завышен расход драгметалла. Отмеченные выше соотношения экспериментально определялись с фильерами диаметром 1,5 мм и их плотности на фильерном дне 2,75 на см2.

Приведенные выше соотношения площадей поперечных сечений рабочих зон получены экспериментальным путем и являются оптимальными.

Для приемной зоны при 1,0<S<0,9 расплав поступает в зону гомогенизации с большим градиентом температур по площади экрана, что создает неблагоприятные условия для процесса гомогенизации.

Для зоны гомогенизации при S2<1,2 расплаву, особенно при больших дебитах, будет недостаточно времени для окончательного процесса гомогенизации, а следовательно, будет и сам процесс волокнообразования в зоне выработки нестабильным. При S2>1,5 может наблюдаться в некоторых областях данной зоны охлаждение расплава, и гомогенизация будет неполноценной, кроме того, будет неоправданно завышен расход дорогостоящего материала на изделие.

Площадь поперечного сечения S3 зоны выработки, как показал эксперимент, практически должна быть одинаковой с площадью поперечного сечения приемной зоны S1, и при S3>1,1 будет переохлаждение расплава, которое неизбежно приведет к нестабильному процессу, а при S3<0,9 гомогенизированный расплав из-за перегрева не будет выведен на выработочный температурный режим для стабильного процесса выработки.

Наличие отличительных от прототипа существенных признаков позволяет признать заявляемое техническое решение новым.

Из уровня техники не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками заявляемого устройства, поэтому последнее отвечает критерию изобретательского уровня.

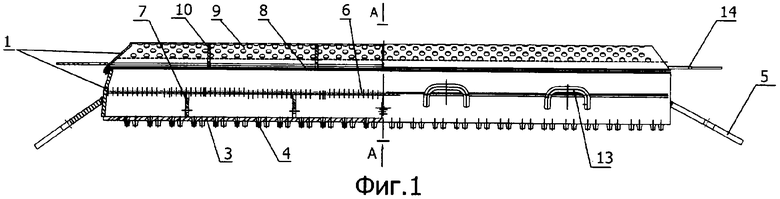

На фиг.1 представлен фильерный питатель, общий вид; на фиг.2 - разрез А-А на фиг.1.

Фильерный питатель включает корпус, образованный торцевыми 1 и боковыми 2 стенками, фильерное дно 3 с фильерами 4. Для нагрева элементов конструкции и расплава фильерный питатель снабжен соединенными с торцевыми стенками 1 токоподводами 5. Внутри корпуса фильерного питателя над фильерным дном 3 закреплен нижний перфорированный нагревательный экран 6, который жестко закреплен с боковыми 2 и торцевыми 1 стенками корпуса, а также с фильерным дном 3 с помощью ребер жесткости 7. Внутри корпуса фильерного питателя закреплены также средний 8 и верхний 9 по отношению к фильерному дну 3 перфорированные нагревательные экраны, которые образуют в фильерном питателе следующие зоны: верхний 9 и средний 8 - приемную зону, средний 8 и нижний 6 - зону гомогенизации и нижний 6 и фильерное дно 3 - зону выработки. Средний перфорированный нагревательный экран жестко закреплен с торцевыми 1 и боковыми 2 стенками корпуса. Верхний перфорированный нагревательный экран 9 жестко зафиксирован со средним перфорированным нагревательным экраном 8 по его периметру, а также ребрами жесткости 10, жестко закреплен с торцевыми 1 и по периметру с боковыми 2 стенками корпуса, а его верхняя часть, являющаяся основной рабочей зоной, выполнена волнистой формы, описываемой тригонометрической функцией у=sin x, и имеющей по меньшей мере два гребня 11 и одну впадину 12. Для монтажа фильерного питателя в раме к его корпусу прикреплены держатели 13 в виде скоб в количестве 8 шт. К корпусу фильерного питателя снаружи по периметру верхнего нагревательного экрана жестко и герметично прикреплены фланцы 14 для обеспечения герметичности всего узла с фидером печи. Герметичность обеспечивается с помощью специального охлаждаемого серпантина (не показан) при монтаже питателя на фидер плавильной печи.

Устройство работает следующим образом.

Расплав горных пород поступает из шахты фидера печи в корпус на верхний нагревательный экран 9, который прогревает расплав в нижней зоне шахты фидера печи, проходящий по шахте, предварительно сужая градиент температур и частично усредняя вязкость. Такой расплав, поступая в приемную зону питателя, в которой более охлажденные пристенные слои расплава находятся больше времени в зоне (в силу криволинейного профиля верхнего нагревательного экрана 9), больше прогреваются в сравнении с остальным и за счет этого температурный градиент расплава выравнивается по сечению питателя. Затем поток, проходя средний нагревательный экран 8, поступает в зону гомогенизации, где расплав выравнивается практически по всему сечению по температуре, а следовательно, и по вязкости, и, проходя затем через нижний нагревательный экран 6, поступает гомогенным в зону выработки и на фильерное дно 3 с необходимыми вязкостью и температурой, обеспечивая стабильность процесса вытяжки. В результате трехступенчатой обработки расплав базальта поступает в зону формирования волокна, имея одинаковую температуру и вязкость. Получаемое волокно скручивается в нить и поступает на намоточное устройство (не показано).

В таблице приведен пример показателей работы предлагаемого фильерного питателя для получения волокна из расплава базальта.

Технические преимущества заявляемого устройства выявлены при сравнении с известными техническими решениями той же задачи с указанием имеющихся в наличии их конкретных данных, в том числе с наиболее близким аналогом.

Из таблицы видно, что изменение формы верхнего нагревательного экрана и нового соотношения размеров зон в заявляемом устройстве обеспечивает более высокий результат по обеспечению устойчивости технологического процесса получения непрерывного волокна. Кроме того, предлагаемый фильерный питатель при меньшей его массе превышает по производительности аналоги с большей массой, что свидетельствует об экономичности заявляемой конструкции за счет уменьшения расхода драгметалла на его изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2008 |

|

RU2373160C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2008 |

|

RU2369569C1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ ВОЛОКНА ИЗ ГОРНЫХ ПОРОД | 2004 |

|

RU2261845C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВЕРХНЕГО ПРЕДЕЛА КРИСТАЛЛИЗАЦИИ | 2023 |

|

RU2825820C1 |

| Многофильерный питатель для получения минерального волокна из расплава горных пород | 2002 |

|

RU2217393C1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2009 |

|

RU2407711C1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ФОРМИРОВАНИЯ МИНЕРАЛЬНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД | 2002 |

|

RU2207990C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВЫСОКОМОДУЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2020 |

|

RU2751320C1 |

Изобретение направлено на повышение устойчивости технологического процесса выработки волокна. Указанный технический результат достигается тем, что фильерный питатель включает корпус, образованный торцевыми и боковыми стенками, фильерное дно с фильерами. Для нагрева элементов корпуса и расплава фильерный питатель снабжен токоподводами, соединенными с торцевыми стенками. Внутри корпуса фильерного питателя над фильерным дном жестко закреплен с торцевыми и боковыми стенками нижний перфорированный нагревательный экран, который также жестко закреплен и с фильерным дном с помощью ребер жесткости. Над нижним перфорированным нагревательным экраном расположен жестко закрепленный с торцевыми и боковыми стенками средний перфорированный нагревательный экран, над которым жестко закреплен с торцевыми стенками верхний перфорированный нагревательный экран, жестко зафиксированный со средним экраном по его периметру и ребрами жесткости. Верхний перфорированный нагревательный экран в его верхней части, являющейся его основной рабочей зоной, выполнен синусоидальной формы, профиль которого описывается тригонометрической функцией y=sin x, имеющей по меньшей мере два гребня и одну впадину между ними. Расположение верхнего нагревательного экрана по отношению к среднему и площади поперечных сечений зон фильерного питателя, образованных между верхним и средним (S1), средним и нижним (S2), нижним нагревательным экраном и фильерным дном (Sз) определены следующими зависимостями: h=(06÷08)H S1:S2:S3=0,9÷1,0:1,2÷1,5:1,1÷0,9, где h - расстояние от абсциссы синусоидального профиля верхнего нагревательного экрана до среднего нагревательного экрана; Н - расстояние от вершины гребня синусоидального профиля верхнего нагревательного экрана до среднего нагревательного экрана. 1 табл., 2 ил.

Фильерный питатель, включающий образованный торцевыми и боковыми стенками корпус, фильерное дно, соединенные с торцевыми стенками токоподводы и размещенные внутри корпуса верхний, средний и нижний перфорированные нагревательные экраны, отличающийся тем, что верхний перфорированный нагревательный экран в его верхней части выполнен синусоидальной формы, профиль которого описывается тригонометрической функцией y=sin x, имеющей по меньшей мере два гребня и одну впадину, расположенную посередине между гребнями, а между верхним и средним, а также нижним нагревательными экранами и фильерным дном вмонтированы и жестко прикреплены к ним поперечные ребра жесткости, при этом расположение верхнего нагревательного экрана по отношению к среднему нагревательному экрану и площади поперечных сечений зон фильерного питателя, образованных между верхним и средним, средним и нижним, нижним нагревательными экранами и фильерным дном, определены следующими зависимостями:

h=(0,6÷0,8)H;

S1:S2:S3=0,9÷1,0:1,2÷1,5:1,1÷0,9,

где h - расстояние от абсциссы синусоидального профиля верхнего нагревательного экрана до среднего нагревательного экрана;

Н - расстояние от вершины гребня синусоидального профиля верхнего нагревательного экрана до среднего нагревательного экрана;

S1 - площадь поперечного сечения зоны фильерного питателя, образованной между верхним и средним нагревательными экранами;

S2 - площадь поперечного сечения зоны фильерного питателя, образованной между средним и нижним нагревательными экранами;

S3 - площадь поперечного сечения зоны фильерного питателя, образованной между нижним нагревательным экраном и фильерным дном.

| Прибор для шлифования поверхностей | 1924 |

|

SU12567A1 |

| Скреперная лебедка | 1932 |

|

SU33114A1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ФОРМИРОВАНИЯ МИНЕРАЛЬНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД | 2002 |

|

RU2207990C1 |

| US 6196029 А, 06.03.2001 | |||

| US 6070437 А, 06.06.2000. | |||

Авторы

Даты

2008-01-27—Публикация

2006-04-12—Подача