1

Изобретение относится к промышленности строительных материалов, в частности к оборудованию для выработки стеклянного волокна.

Известны устройства для получения стеклянных волокон, содержащие корпус с экраном, разделяющим его н плавильную и выработочную зоны 1.

Для обеспечения необходимой ллавильной способности сосуда .наиболее высокая температура создается в плавильной зоне. Однако из-за высокой температуры в плавильной зоне возможно вспенивание стекломассы, затрудняющее непрерывное поступление стеклошариков в стеклоплавильный сосуд, что нарушает стабильность процесса вытягивания стекловолокна, а вызывает перегревы перекрытия сосуда, приводящие к его разрушению.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является стеклоплавильный сосуд для формования непрерывного стеклянного, волокна, вклчающий корпус с фильерной пластиной установленные один над другим iV-pCразные экраны, обращенные вершинами друг к другу,и токбподводы 2j;

Поставленная цель достигается тем, что в стеклоплавильном сосуде для формования непрерывного стеклянного волокна,содержащем корпуо с фильерной пластиной, установленные один над другим V-Образные экраны, обращенные вершин4ми друг к другу, и токоподводы, отношение толщин верхнего и нижнего экранов составляет от

0 О,8:1 до О,7:1.

Но ввиду того, что в этом сосуде отношение толсцин верхнего и нижнего экранов от 1,2:1 до 6:1,вызываю5щее различное тепловыдедение, приводит к возрастанию температуры в верхней части сосуда .- плавильной зоне, устройство применимо только для выработки тугоплавких и высоко0модульных волокон. Для получения волокон из более легкоплавких стекол, например щелочного 7-А, сосуды указанной конструкции неприменимы, так как создаются условия,

5 способствующие вспениванию стекломассы.

Цель изобретения - увеличение срока службы сосуда и повьпиение производительности за счет исключен 1Я

0 вспенивания стекломассы.

С целью выравнивания температуры стекломассы ло ширине сосуда нижний экран выполнен в поперечном сечении в виде пбдковы, причем отношение расстояния между стенками нижнего экрана к ширине сосуда составляет от 1:3 до .1:4. Высота нижнего экрана составляет 0,2-0,3 высоты корпуса. Для улучшения омогёнизациистекломассы нижний экран равномерно перфорирован и площадь отверстий составляет 0,5-1,0 площади отверстий верхнего экрана.

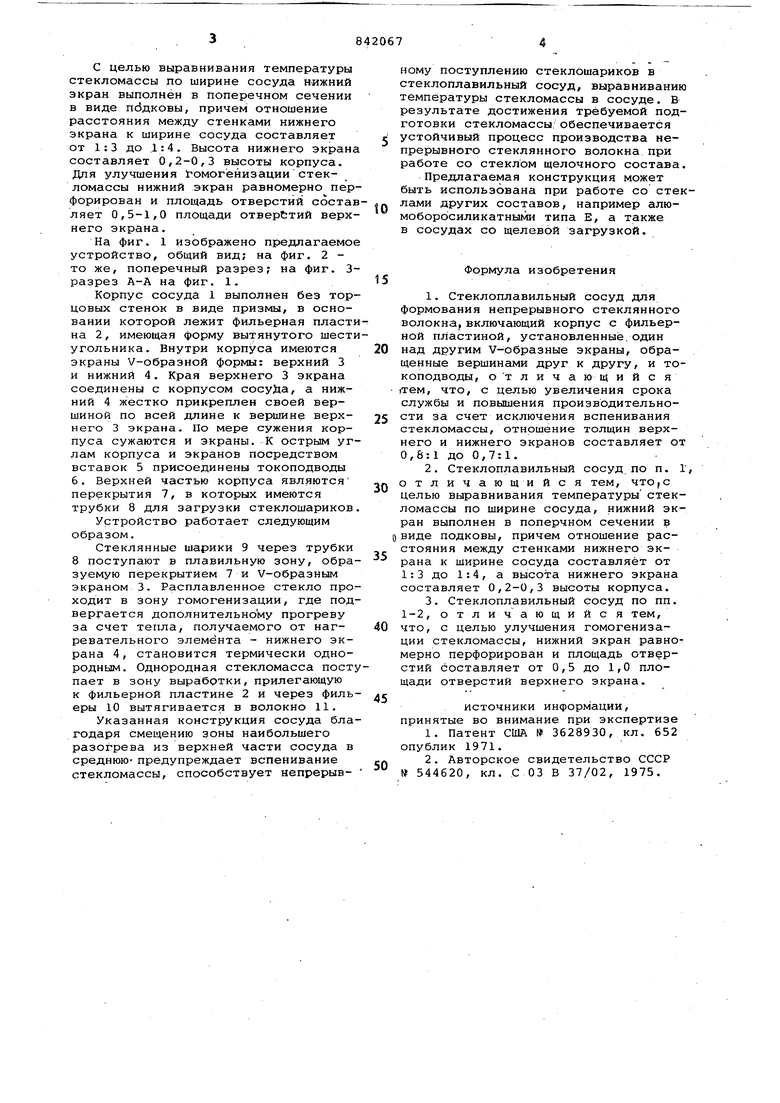

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 то же, поперечный разрез; на фиг. 3разрез А-А на фиг. 1.

Корпус сосуда 1 выполнен без торцовых стенок в виде призмы, в основании которой лежит фильерная пластина 2, имеющая форму вытянутого шестиугольника. Внутри корпуса имеются экраны V-образной формы: верхний 3 и нижний 4. Края верхнего 3 экрана соединены с корпусом сосуда, а нижний 4 жестко прикреплен своей вершиной по всей длине к вершине верхнего 3 экрана. По мере сужения корпуса сужаются и экраны. К острым углам корпуса и экранов посредством вставок 5 присоединены токоподводы 6. Верхней частью корпуса являются перекрытия 7, в которых имеются трубки 8 для загрузки стеклошариков

Устройство работает следующим образом.

Стеклянные шарики 9 через трубки 8 поступают в плавильную зону, образуемую перекрытием 7 и V-образным экраном 3. Расплавленное стекло проходит в зону гомогенизации, где подвергается дополнительному прогреву за счет тепла, получаемого от нагревательного элемента - нижнего экрана 4, становится термически однородным. Однородная стекломасса поступает в зону выработки, прилегающую к фильерной пластине 2 и через фильеры 10 вытягивается в волокно 11.

Указанная конструкция сосуда благодаря смещению зоны наибольшего разогрева из верхней части сосуда в среднюю- предупреждает вспенивание стекломассы, способствует непрерывному поступлению стеклошариков в стеклоплавильный сосуд, выравниванию температуры стекломассы в сосуде. В результате достижения требуемой подготовки стекломассы/ обеспечивается устойчивый процесс производства непрерывного стеклянного волокна при работе со стеклом щелочного состава.

Предлагаемая конструкция может быть использована при работе со стеклами других составов, например алюмоборосиликатными типа Е, а также в сосудах со щелевой загрузкой.

Формула изобретения

1.Стеклоплавильный сосуд для формования непрерывного стеклянного волокна,включающий корпус с фильерной пластиной, установленные, один над другим V-образные экраны, обращенные вершинами друг к другу, и токоподводы, отличающийся тем, что, с целью увеличения срока службы и повышения производительности за счет исключения вспенивания стекломассы, отношение толщин верхнего и нижнего экранов составляет от О,6:1 до О,7:1.

2.Стеклоплавильный сосуд по п. 1, тличающийся тем, что,с целью выравнивания температуры стекомассы по ширине сосуда, нижний экран выполнен в поперчном сечении в

виде подковы, причем отношение расстояния между стенками нижнего экрана к ширине сосуда составляет от 1:3 до 1:4, а высота нижнего экрана составляет 0,2-0,3 высоты корпуса.

3.Стеклоплавильный сосуд по пп. 1-2, о тл ича ю щ и и с я тем, что, с целью улучшения гомогенизации стекломассы, нижний экран равномерно перфорирован и площадь отверстий составляет от 0,5 до 1,0 площади отверстий верхнего экрана.

источники информации, принятые во внимание при экспертизе

1.Патент США 3628930, кл. 652 опублик 1971.

2.Авторское свидетельство СССР 544620, кл. С 03 В 37/02, 1975.

(fut. i

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| Стеклоплавильный сосуд | 1975 |

|

SU544620A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1980 |

|

SU967972A1 |

| Стеклоплавильный сосуд | 1980 |

|

SU897721A1 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| Стеклоплавильная печь для выработки стекловолокна | 1981 |

|

SU948910A1 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

Авторы

Даты

1981-06-30—Публикация

1979-07-11—Подача