Изобретение относится к устройствам для выработки волокна из минеральных расплавов, а именно из расплава горных пород, например базальта.

Трудности, возникающие при производстве непрерывных волокон из расплава горных пород, связаны со специфическими особенностями этих высокотемпературных материалов, заключающимися в узком интервале плавления и кристаллизации, приводящем к узкому интервалу рабочих температур выработки волокна.

Для получения качественного непрерывного волокна требуется получение однородного по температуре гомогенного расплава, что достигается различными путями.

Известен фильерный питатель для получения непрерывного волокна из неорганических расплавов, включающий корпус, образованный торцевыми и боковыми стенками, токоподводы, соединенные с торцевыми стенками, фильерную пластину в его дне со средством ее крепления, на которой жестко закреплен перфорированный нагреватель, а также верхний и нижний нагревательные перфорированные экраны (свидетельство на полезную модель №10714, МПК С03В 37/09, пр. 10.03.99 г.).

Данный питатель позволяет добиться определенного выравнивания температуры между экранами, но он не обеспечивает полную предварительную подготовку поступающего с большим температурным градиентом расплава для необходимой гомогенизации с последующей передачей расплава в зону выработки.

Известен фильерный питатель, включающий образованный боковыми и торцевыми стенками корпус, фильерное дно, токоподводы, размещенные внутри корпуса перфорированные нагревательные экраны: нижний, средний, а также верхний нагревательный экран, верхняя часть которого выполнена синусоидальной формы, и ребра жесткости, жестко прикрепленные к верхнему и среднему нагревательным экранам, а также ребра жесткости, жестко прикрепленные к нижнему нагревательному экрану и фильерному дну (п. РФ №2315723, МПК С03В 37/09, оп. 27.01.2008 г.).

Такая конструкция фильерного питателя применима только для питателей с дном в виде одной полости с числом фильер менее 800 и не обеспечивает полноценный предварительный поток для гомогенизации в фильерных питателях с числом фильер более 800 в силу того, что слабо осуществляется разделение расплава в приемной зоне по потокам (горячий и холодный). Однополостной вариант фильерного питателя не позволяет технологически вести процесс вытяжки нити с числом фильер более 800.

Наиболее близким к заявляемому техническому решению является устройство для выработки волокна из оксидных термопластичных материалов, содержащее образованный боковыми и торцевыми стенками корпус, фильерную пластину, закрепленную в дне корпуса, соединенные с торцевыми стенками токоподводы, перфорированные нижний, средний углубленный и верхний нагревательные экраны, из которых верхний перфорированный нагревательный экран выполнен W-образной формы в перевернутом виде, жестко соединен с торцевыми стенками корпуса и размещен над средним нагревательным экраном на высоте, равной 1,5-2,0 расстояния между средним и нижним нагревательными экранами (свидетельство на п.м. №12567, МПК С03В 37/09, пр. 14.09.1999 г.).

Как показала практика, W-образная форма в перевернутом виде верхнего перфорированного нагревательного экрана с заданным соотношением расстояний до среднего нагревательного экрана не обеспечивает полноценный предварительный подогрев поступающего расплава с большим градиентом температуры, а это не позволяет добиться полноценной гомогенизации расплава в средней зоне при значительно большем расходе расплава в зоне выработки на скорости вытяжки нити с производительностью порядка 30 кг/ч, что приводит к повышенной обрывности и снижению производительности.

Поэтому для стабилизации процесса приходится увеличивать время выдержки, необходимое для прогрева и гомогенизации расплава в этой зоне, что приводит также к снижению производительности процесса.

Решение проблемы стабильной работы устройства при более высоких скоростях вытяжки позволяет осуществить предлагаемое техническое решение за счет обеспечения поступления расплава в устройство в требуемом объеме и температурном режиме, обеспечивающем оптимальные условия для его дальнейшей гомогенизации и стабильного процесса выработки с высокой производительностью.

Поставленная задача решается следующим образом. В устройстве для получения волокна из расплава горных пород, включающем образованный торцевыми и боковыми стенками корпус, фильерное дно, соединенные с торцевыми стенками токоподводы, размещенные внутри корпуса нижний и средний углубленный перфорированные нагревательные экраны и установленный на среднем углубленном перфорированном нагревательном экране верхний перфорированный нагревательный экран, согласно заявляемому техническому решению, верхний перфорированный нагревательный экран разделен на два перфорированных нагревательных экрана, установленных на расстоянии друг от друга вдоль боковых стенок и жестко прикрепленных к торцевым стенкам и среднему углубленному перфорированному нагревательному экрану, а по оси корпуса между средним углубленным перфорированным нагревательным экраном и фильерным дном установлен продольный опорный нагреватель, жестко закрепленный с торцевыми стенками, фильерным дном и средним углубленным перфорированным нагревательным экраном.

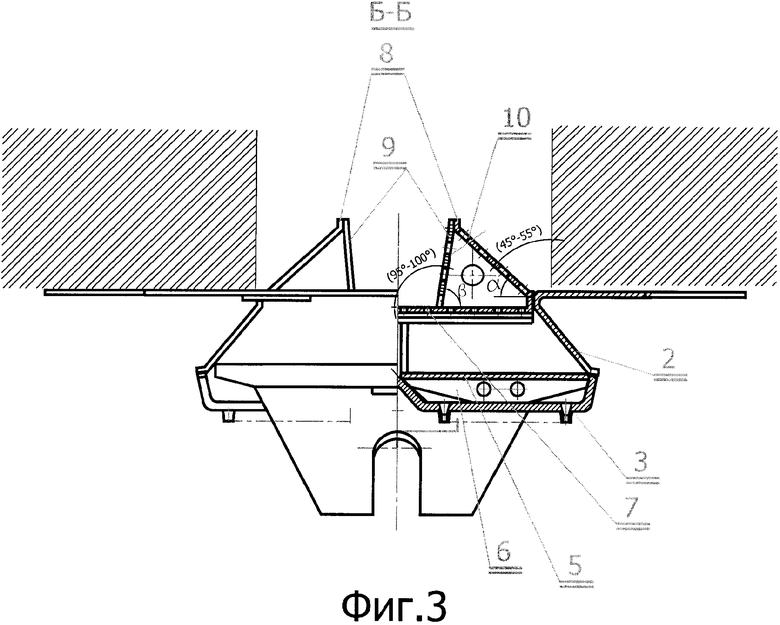

При этом каждый верхний экран образован по меньшей мере двумя жестко соединенными между собой перфорированными нагревательными пластинами большей и меньшей ширины, наклоненными к плоскости среднего углубленного перфорированного нагревательного экрана под углами: пластины большей ширины - под углом, α=35°-45°, а пластины меньшей ширины - под углом β=80°-85°, образующими со средним углубленным перфорированным нагревательным экраном в поперечном сечении по меньшей мере четырехугольник.

Причем продольный опорный нагреватель выполнен перфорированным.

Кроме этого продольный опорный нагреватель снабжен по меньшей мере одной парой вертикальных ребер жесткости, установленных по обе его стороны.

Помимо всего, в верхних нагревательных экранах диаметр отверстий в пластинах большей ширины, которые размещены со стороны холодного пристенного потока расплава, составляет (1,35-1,40) диаметра отверстий в пластинах меньшей ширины.

Разделение верхнего перфорированного нагревательного экрана на два экрана, установленных на расстоянии друг от друга вдоль боковых стенок и жестко прикрепленных к торцевым стенкам и среднему углубленному перфорированному нагревательному экрану, позволяет разделить в приемной зоне потоки более теплые, идущие по центру, от более холодных, пристенных, которые попадают в зоны, ограниченные нагревательными экранами. В этих зонах, имеющих поперечное сечение в виде по меньшей мере четырехугольника, холодный расплав находится более длительное время отдельно от теплых потоков, что позволяет подать расплав в зону гомогенизации практически гомогенным с остальной массой, поступающей в зону гомогенизации по центру, обеспечивая стабильный процесс выработки.

Для того чтобы на фильерную пластину поступало требуемое количество расплава, должны соблюдаться определенные соотношения параметров взаимного расположения нагревательных экранов и их элементов. Величины углов наклона пластин верхних перфорированных нагревательных экранов и размеры их ширины установлены экспериментально и являются оптимальными. Установлено, что максимальную отражательную способность к поступающему холодному потоку расплава имеет пластина большей ширины, установленная под углом к вертикальной плоскости, равным 45°-55° (что соответствует углу α=35°- 45°, что позволяет достичь наибольшего предварительного подогрева холодного потока расплава с последующим его более полноценным прогревом, обеспечивая тем самым максимальную производительность устройства. При величине угла α менее 35° не будет достаточного предварительного подогрева холодного слоя расплава из-за большого рассеивания лучистого тепла, а при величине угла α более 45° сужается внутренняя зона поперечного сечения, и эффект работы зоны подогрева падает, снижая тем самым стабильность процесса и производительность.

При величине угла наклона β пластин меньшей ширины верхних экранов к плоскости среднего экрана менее 80° или более 85° объемы зон, образованные верхними перфорированными нагревательными экранами и средним углубленным перфорированным нагревательным экраном, не будут соответствовать условиям подогрева расплава и подготовки, при которых холодный расплав будет гомогенным.

Установка по оси корпуса между средним углубленным перфорированным нагревательным экраном и фильерным дном перфорированного опорного нагревателя способствует поддержанию температурного режима всего поступившего расплава в зоне гомогенизации и достаточного гидростатического напора, что, безусловно, обеспечивает стабильный процесс выработки и высокую производительность. Кроме того, этот нагреватель выполняет также функцию опоры для среднего углубленного перфорированного нагревательного экрана для исключения его деформации при длительной эксплуатации на высоких температурах, также обеспечивая стабильный процесс выработки и увеличение срока службы.

Оснащение перфорированного опорного нагревателя по меньшей мере одной парой вертикальных ребер жесткости, установленных по обе его стороны, придает опорному нагревателю большую жесткость, повышая надежность работы питателя при его длительной эксплуатации и обеспечивая стабильную работу.

Размеры диаметров отверстий в пластинах, образующих верхние экраны, подобраны экспериментальным путем. Выполнение в пластинах большей ширины, расположенных со стороны холодного потока расплава, отверстий диаметром, равным 1,35-1,40 диаметра отверстий в пластинах меньшей ширины, необходимо и достаточно для беспрепятственного прохождения вязкого холодного расплава в зоны, имеющие поперечное сечение в виде по меньшей мере четырехугольника, для дополнительного прогрева.

Наличие отличительных от прототипа существенных признаков позволяет признать заявляемое техническое решение новым.

Из уровня техники не выявлены технические решения, совпадающие с отличительными признаками заявляемого устройства, поэтому оно соответствует критерию изобретательский уровень.

Возможность осуществления заявляемого устройства в промышленности позволяет признать его соответствующим критерию промышленная применимость.

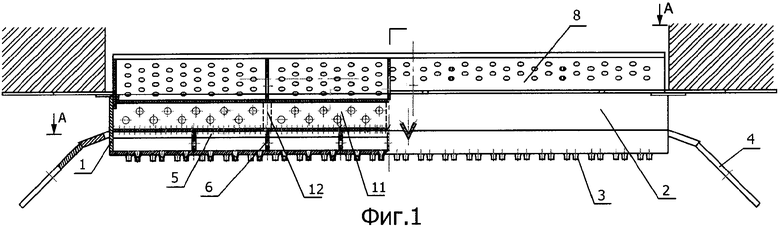

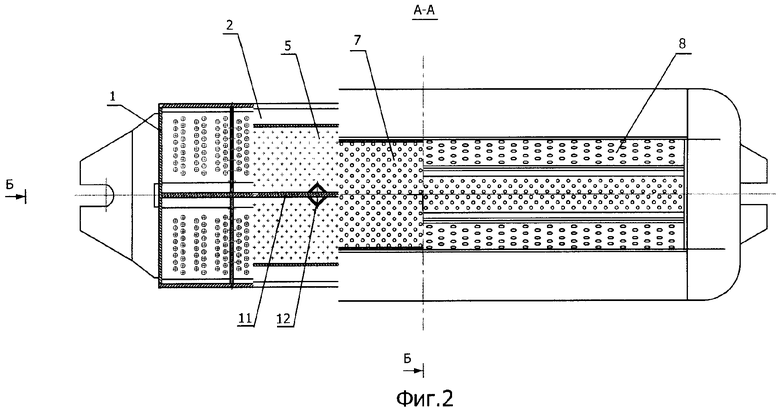

На фиг.1 представлено устройство для получения волокна из расплава горных пород, общий вид с разрезом; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1.

Устройство для получения волокна из расплава горных пород включает корпус, образованный торцевыми 1 и боковыми 2 стенками, фильерное дно 3 с фильерами. Корпус обмурован огнеупорной массой (не показано). Для нагрева элементов конструкции и расплава устройство снабжено соединенными с торцевыми стенками 1 токоподводами 4. Внутри корпуса над фильерным дном 3 закреплен нижний перфорированный нагревательный экран 5, который жестко скреплен с боковыми 2 и торцевыми 1 стенками корпуса, а также с фильерным дном 3 с помощью ребер жесткости 6. Внутри корпуса установлен также средний углубленный перфорированный нагревательный экран 7, а на нем установлены два верхних перфорированных нагревательных экрана 8. Верхние экраны 8 установлены на расстоянии друг от друга вдоль боковых стенок 2 устройства. Средний углубленный перфорированный нагревательный экран 7 жестко закреплен с торцевыми 1 и боковыми 2 стенками корпуса. Каждый из верхних перфорированных нагревательных экранов 8 образован двумя жестко соединенными между собой перфорированными нагревательными пластинами 9 и 10 неравной ширины с образованием совместно со средним углубленным перфорированным нагревательным экраном 7 дополнительных зон, имеющих в поперечном сечении форму четырехугольника, для прогрева холодных пристенных потоков расплава. Пластины 10, имеющие большую ширину, наклонены к плоскости среднего углубленного экрана 7 под углом α=42°, а пластины 9, имеющие меньшую ширину, наклонены к плоскости среднего углубленного экрана 7 под углом β=85°. По оси корпуса между средним перфорированным нагревательным экраном 7 и фильерным дном 3 продольно установлен перфорированный опорный нагреватель 11, жестко закрепленный с торцевыми стенками 1, фильерным дном 3 и средним углубленным перфорированным нагревательным экраном 7. Опорный нагреватель 11 усилен тремя парами ребер жесткости 12, которые выполнены в виде уголков. Фильерное дно 3 оперто на охлаждаемую опору (не показана). Диаметр отверстий в пластинах 10 составляет 1,35 диаметра отверстий в пластинах 9.

Устройство работает следующим образом.

Расплав горных пород поступает из шахты фидера печи в разогретый корпус на верхние нагревательные экраны 8 и средний углубленный экран 7. Теплые потоки расплава, находящиеся в середине потока, проходят между верхними нагревательными экранами 8 к среднему углубленному нагревательному экрану 7. Холодные пристенные потоки расплава попадают в зоны, имеющие в поперечном сечении форму четырехугольника, образованные верхними экранами 8 и средним углубленным экраном 7, которые более длительное время преодолевают эти зоны экранов, и благодаря чему на выходе из них становятся практически гомогенными, такими же, как и остальная масса расплава, проходящая по центральной части устройства. Затем поток, проходя средний нагревательный экран 7, поступает в зону гомогенизации, где расплав выравнивается практически по всему сечению по температуре, а следовательно, и по вязкости, создавая необходимый гидростатический напор, с последующим прохождением через нижний нагревательный экран 5, поступает гомогенным в зону выработки и на фильерное дно 3 с необходимыми вязкостью, температурой и гидростатическим напором, обеспечивая стабильность процесса вытяжки и высокую производительность. В результате трехступенчатой обработки расплав базальта поступает в зону формирования волокна, имея одинаковую температуру и вязкость. Получаемое волокно скручивается в нить и поступает на намоточное устройство (не показано).

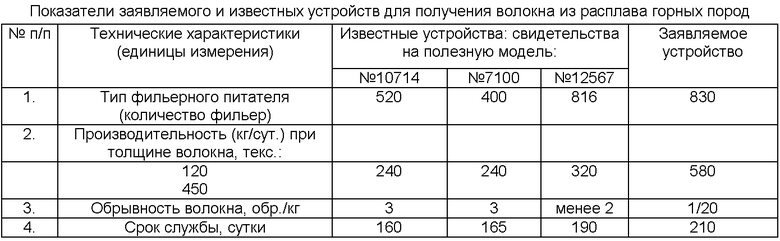

В таблице приводим пример показателей работы предлагаемого устройства для получения волокна из расплава горных пород, а именно из базальта.

Технические преимущества заявляемого устройства выявлены по сравнению с известными техническими решениями той же задачи с указанием имеющихся в наличии их конкретных данных, в том числе с наиболее близким аналогом.

Из таблицы видно, что наличие новых конструктивных элементов, новое выполнение отдельных существующих элементов в заявляемом устройстве обеспечивает более высокий результат по стабильности процесса вытяжки, производительности и сроку службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2006 |

|

RU2315723C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2008 |

|

RU2369569C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ ВОЛОКНА ИЗ ГОРНЫХ ПОРОД | 2004 |

|

RU2261845C1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВЕРХНЕГО ПРЕДЕЛА КРИСТАЛЛИЗАЦИИ | 2023 |

|

RU2825820C1 |

| Устройство для получения волокон из термопластичного материала | 1981 |

|

SU998399A1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ФОРМИРОВАНИЯ МИНЕРАЛЬНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД | 2002 |

|

RU2207990C1 |

| Многофильерный питатель для получения минерального волокна из расплава горных пород | 2002 |

|

RU2217393C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВЫСОКОМОДУЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2020 |

|

RU2751320C1 |

Изобретение относится к устройствам для выработки волокна из минеральных расплавов, например базальта. Изобретение направлено на повышение стабильности технологического процесса выработки волокна и производительности. Устройство включает корпус, образованный торцевыми и боковыми стенками, фильерное дно с фильерами. Устройство снабжено токоподводами, соединенными с торцевыми стенками. Внутри корпуса над фильерным дном жестко закреплен с торцевыми и боковыми стенками нижний перфорированный нагревательный экран, который также жестко закреплен и с фильерным дном с помощью ребер жесткости, и средний углубленный перфорированный нагревательный экран, жестко закрепленный с торцевыми и боковыми стенками, на котором установлены вдоль боковых стенок два верхних перфорированных нагревательных экрана, жестко закрепленных с торцевыми стенками и со средним углубленным экраном. Каждый из верхних экранов образован двумя жестко соединенными между собой перфорированными нагревательными пластинами неравной ширины с образованием совместно со средним углубленным экраном дополнительных зон, имеющих в поперечном сечении форму четырехугольника, для прогрева холодных потоков расплава. Пластины большей ширины наклонены к плоскости среднего экрана под углом α=42°, а пластины меньшей ширины наклонены к плоскости среднего экрана под углом β=85°. По оси корпуса между средним экраном и фильерным дном продольно установлен перфорированный опорный нагреватель, жестко закрепленный с торцевыми стенками, фильерным дном и средним экраном. Опорный нагреватель усилен тремя парами ребер жесткости. Диаметр отверстий в пластинах большей ширины составляет 1,35 диаметра отверстий в пластинах меньшей ширины. 3 з.п. ф-лы, 3 ил.

1. Устройство для получения волокна из расплава горных пород, включающее образованный торцевыми и боковыми стенками корпус, фильерное дно, соединенные с торцевыми стенками токоподводы, размещенные внутри корпуса нижний и средний углубленный перфорированные нагревательные экраны и установленный на среднем углубленном перфорированном нагревательном экране верхний перфорированный нагревательный экран, отличающееся тем, что верхний перфорированный нагревательный экран разделен на два перфорированных нагревательных экрана, установленных на расстоянии друг от друга вдоль боковых стенок и жестко прикрепленных к торцевым стенкам и среднему углубленному перфорированному нагревательному экрану, а по оси корпуса между средним углубленным перфорированным нагревательным экраном и фильерным дном установлен продольный опорный нагреватель, жестко закрепленный с торцевыми стенками, фильерным дном и средним углубленным перфорированным нагревательным экраном, при этом каждый верхний перфорированный нагревательный экран образован по меньшей мере двумя жестко соединенными между собой перфорированными нагревательными пластинами большей и меньшей ширины, наклоненными к плоскости среднего углубленного перфорированного нагревательного экрана под углами: пластина большей ширины - под углом α=35-45°, а пластина меньшей ширины - под углом β=80-85°.

2. Устройство по п.1, отличающееся тем, что продольный опорный нагреватель выполнен перфорированным.

3. Устройство по п.1, отличающееся тем, что продольный опорный нагреватель снабжен по меньшей мере одной парой вертикальных ребер жесткости, установленных по обе его стороны.

4. Устройство по п.1, отличающееся тем, что в верхних нагревательных экранах диаметр отверстий в пластине большей ширины составляет (1,35-1,40) диаметра отверстий в пластине меньшей ширины.

| Прибор для шлифования поверхностей | 1924 |

|

SU12567A1 |

| ГОРН ДЛЯ ГОРЯЧЕЙ ЭЛЕКТРИЧЕСКОЙ СВАРКИ МЕЛКОГО И СРЕДНЕГО ЛИТЬЯ | 1927 |

|

SU10714A1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2006 |

|

RU2315723C1 |

| US 6070423 A, 06.06.2000 | |||

| US 6196029 A, 06.03.2001. | |||

Авторы

Даты

2009-11-20—Публикация

2008-03-12—Подача